SR-1000重整催化剂在哈萨克斯坦炼油厂的首次再生及应用

2022-08-09王嘉欣柏锁柱臧高山贾翌明周昕瞳

王嘉欣,柏锁柱,臧高山,贾翌明,周昕瞳

(1.中国石化石油化工科学研究院,北京 100083;2.中油国际(哈萨克斯坦)奇姆肯特炼油公司;3.中国石油技术开发有限公司)

哈萨克斯坦奇姆肯特PKOP公司炼油厂(简称PKOP炼油厂)建于20世纪70年代,位于哈萨克斯坦南哈州奇姆肯特市,是哈萨克斯坦三大炼油厂之一。该炼油厂现有半再生催化重整(简称重整)装置的加工规模为1.0 Mt/a,以直馏精制石脑油为原料,生产高辛烷值汽油调合组分,副产的氢气供柴油加氢和异构化等装置使用。重整反应部分采用一段混氢、一段注氯、3个径向反应器串联的工艺。2018年5月PKOP炼油厂的重整催化剂由国外催化剂R更换为由中国石化石油化工科学研究院(简称石科院)开发、中国石化催化剂有限公司长岭分公司生产的SR-1000还原硫化态重整催化剂,并一次开工成功[1]。SR-1000催化剂在PKOP炼油厂第一周期实际运行3年的过程中,装置所产稳定汽油的辛烷值和质量收率均达到技术协议的要求,催化剂具有良好的活性、选择性和稳定性。2021年5月PKOP炼油厂根据计划对全厂装置进行大检修,为了确保催化剂在下一周期有良好的催化性能,在重整装置检修期间对SR-1000催化剂进行了首次器内再生。

以下主要介绍SR-1000催化剂在PKOP炼油厂1.0 Mt/a半再生重整装置上进行首次器内再生及工业应用的情况。

1 SR-1000重整催化剂概况

基于对硫与重整催化剂金属活性中心相互作用的行为规律研究,石科院发明了“原位缓释硫化技术”,首次将固有认识中视为有毒物质的硫作为有益组分来提升铂铼重整催化剂的性能,开创了重整催化剂的新研发理念,系统研究开发了新型拟薄水铝石粉体、独特孔结构专用载体生产及优化、催化剂制备、催化剂开工及再生等技术,形成了从催化材料到应用工艺的SR-1000重整催化剂制备和应用成套技术[1-2]。SR-1000重整催化剂采用具有较大比表面积和特殊孔结构的新型氧化铝材料为载体,具有好的活性、稳定性、选择性及再生性能,积炭速率低,可以保证催化剂在苛刻反应条件下长周期运转[1-2]。催化剂首次开工时不需要预硫化,开工方法简便、安全、绿色环保[3-5]。自从2015年SR-1000催化剂首次工业应用[2]以来,截止到2021年11月已经在国内外30套次工业重整装置上进行了应用。

2 催化剂再生

2.1 催化剂的失活原因及再生方式

在重整装置运转过程中,反应生成的积炭覆盖在催化剂的活性中心上,或催化剂的活性组分被杂质所污染而中毒,或催化剂在高温下金属活性组分晶粒聚集变大及载体的孔结构发生变化而使金属和载体的比表面积降低,这些因素会导致催化剂的活性逐渐下降,选择性变差,芳烃产率和生成油辛烷值降低[6]。因此,在装置运转过程中,必须严格控制反应原料、反应条件和生产操作过程,尽量避免或减少这些失活因素的产生,以控制催化剂的失活速率,从而保证装置的长周期运转。在催化剂使用末期,在加工量或原料性质变化不大的情况下,如果稳定汽油辛烷值下降,则需要提高反应温度来补偿催化剂的活性损失。另外,如果反应温度提至重整加热炉设计的极限,稳定汽油液体收率或芳烃产率有较大幅度下降而明显经济效益下降时,重整催化剂必须进行再生,才能保障装置的正常运转。

根据失活的原因,重整催化剂的失活可以分为可逆失活和不可逆失活[7]。催化剂因积炭、硫、氮化合物中毒、金属比表面积降低导致的失活为可逆失活,也称为暂时失活。暂时失活的催化剂可以通过一些技术手段使其活性和选择性完全或部分得到恢复。催化剂因发生重金属中毒、载体比表面积下降导致的失活为不可逆失活,也称为永久性失活。不可逆失活的催化剂活性不能恢复,只能更换新催化剂。

重整催化剂积炭失活是常见的一种现象。积炭的产生是一个非常复杂的过程,它主要受活性金属(金属含量、晶体大小和分散度)、催化剂载体(结构性质和酸性)、助剂、操作条件(反应温度、压力、空速、氢油比和运转时间等)、原料性质及重整反应苛刻度等因素的影响。

SR-1000催化剂在PKOP炼油厂的第一周期工业应用时,该厂严格按照SR-1000催化剂对反应原料杂质的要求[1]对重整原料质量进行控制,因此本次检修时仅考虑常规的催化剂积炭失活而进行催化剂再生。

半再生重整催化剂再生可分为器内(在线)和器外(离线)两种方式。器内再生是重整装置停工后催化剂不从重整反应器内卸出,直接在反应器内完成烧焦、氯化更新、还原和硫化等再生步骤;器外再生是重整装置停工后将催化剂从重整反应器内卸出进行过筛,然后在催化剂厂专门的设备上完成催化剂烧焦、氯化更新、还原和硫化等步骤。由于哈萨克斯坦国内不具备重整催化剂器外再生的条件,因此PKOP炼油厂采用SR-1000催化剂器内再生的方式。

根据PKOP炼油厂重整装置的催化剂再生特点和现场实际条件要求,SR-1000含碳催化剂再生过程分为停止进料带油、热氢汽提脱除H2S、催化剂烧焦、催化剂卸剂过筛及装填、催化剂氯化更新、还原、硫化、进油开工及调整等工序。一个好的再生过程要求做到:①有效地控制再生过程;②再生后催化剂性能可充分恢复;③再生时间较短。

2.2 催化剂热氢脱硫及烧焦

硫是重整催化剂再生过程中最常见的污染物,H2S遇氧后形成SO2,并在床层内进一步氧化成SO3而在催化剂上形成硫酸盐沉积[8-10]。过量的硫酸盐沉积将破坏催化剂载体的表面结构,使活性中心中毒而影响催化剂的性能,导致活性下降,选择性变差[11-13]。如果在再生前的运转过程中催化剂因预加氢催化剂失活、换热器内漏和汽提塔操作波动等原因造成重整精制油杂质含量超标,催化剂会受到硫的污染,需要在再生前进行脱硫处理,以脱除催化剂上吸附的残余硫化物以及重整加热炉炉管内和反应器器壁形成的FeS。对于经常受高硫原料污染的装置,最好设置反应器旁路,以便在催化剂热氢除硫结束后(烧焦前)切除反应器,然后通入空气去除管路中热氢处理时无法除去的FeS,以防止再生过程中硫对催化剂二次污染。

2021年5月6日PKOP炼油厂重整装置停工,恒温带油结束后,将3个重整反应器[分别为第一反应器(简称一反)、第二反应器(简称二反)和第三反应器(简称三反)]入口向515 ℃升温,同时每小时检测重整循环氢中H2S浓度的变化情况。在热氢脱硫过程中,采取边补氢气边外排置换的方式脱除生成的H2S,检测到H2S体积分数最高为3.4 μL/L。5月7日当循环氢中的H2S体积分数小于1 μL/L后结束热氢脱硫,同时将各反应器入口温度向400 ℃降温。

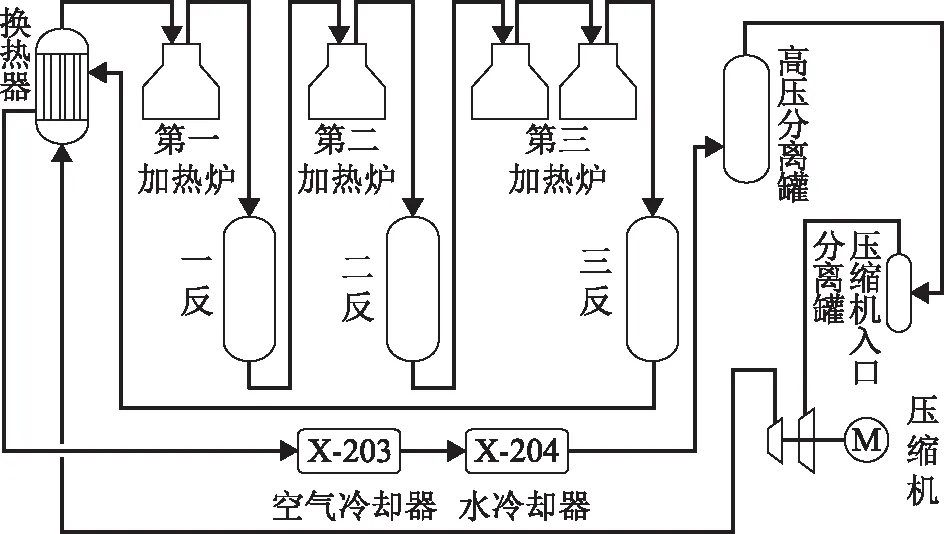

5月8日09:00采用氮气置换重整系统至氢气+烃类的体积分数小于0.3%(合格),且各重整反应器入口温度达400 ℃恒温后,在重整压缩机入口补入净化风,开始烧焦,烧焦的工艺流程如图1所示。烧焦过程中控制重整高压分离器(简称高分)压力为0.67 MPa,循环气量为71 000 m3/h,净化风补入量为400~1 700 m3/h。

图1 SR-1000催化剂烧焦工艺流程

重整催化剂的积炭可以在金属位和载体的酸性位上生成[14],在重整反应初期,积炭主要在金属微粒上沉积,然后转移到载体的酸性位上,并在此通过复杂的酸基催化反应生成类石墨结构的物质。基于催化剂积炭的性质,低温下烧除金属上的积炭,高温下烧除载体上的积炭,SR-1000积炭催化剂烧焦共分400,440,480 ℃ 3个阶段,烧焦气中氧体积分数一直控制在0.5%~1.0%,烧焦尾气中CO2体积分数基本控制在10%以下,SO2基本上没有检测出,说明热氢脱硫比较彻底。催化剂烧焦时间共约132 h,基本实现稳定烧焦。

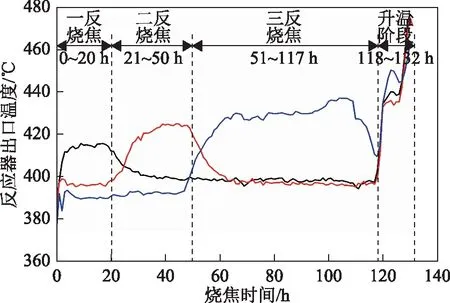

SR-1000催化剂的烧焦曲线(重整各反应器出口温度随烧焦时间的变化)如图2所示。从图2可以看出,可以将催化剂烧焦过程大致分成3个反应器各自的烧焦过程以及后期的升温过程,第0~20 h时主要是一反烧焦过程,第21~50 h是二反烧焦过程,第51~117 h是三反烧焦过程。

图2 重整各反应器出口温度随烧焦时间的变化

由于烧焦前没有对各反应器中的积炭量进行采样分析,因此通过各反应器入口和出口气体中的含氧量之差来估算重整各反应器的催化剂烧焦耗氧量和催化剂积炭量。各反应器催化剂烧焦过程的耗氧量计算式为:

(1)

式中:VO2为烧焦过程耗氧量,m3;Ft为t时刻补风量,m3/h;ωt和ω′t分别为反应器入口和出口气体中的氧体积分数,%;pt为t时刻的重整高分压力,MPa;p0为标准压力,p0=0.101 MPa。

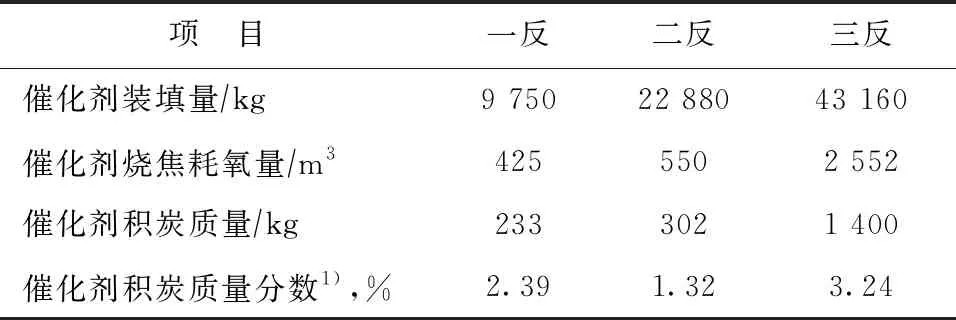

表1 重整各反应器的催化剂烧焦耗氧量和催化剂积炭量的计算结果

重整催化剂烧焦效果与积炭类型、积炭量、烧焦温度、烧焦压力、循环气中氧含量等因素有关[15]。在SR-1000催化剂烧焦过程中,采取严格控制烧焦温度、反应器进出口温升和逐步提高补氧量的方案,基本实现了稳定烧焦。

2.3 催化剂烧焦后过筛及装填

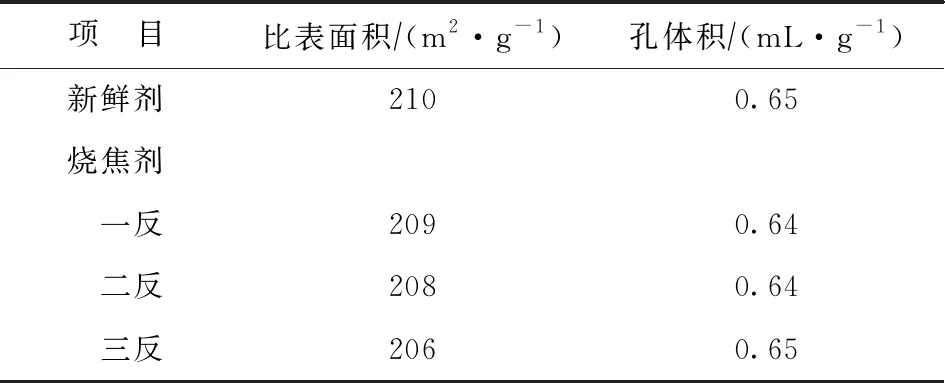

SR-1000催化剂烧焦结束后,考虑到要对重整径向反应器内构件等进行检查,以及重整催化剂运转和烧焦过程中不可避免会有少量催化剂断裂变短而可能造成下一周期反应器压降升高等,PKOP炼油厂对烧焦后的SR-1000催化剂进行了卸剂过筛并重新装填。烧焦后催化剂(简称烧焦剂)的元素分析结果见表2,烧焦剂和新鲜催化剂(简称新鲜剂)的孔结构分析结果对比见表3。

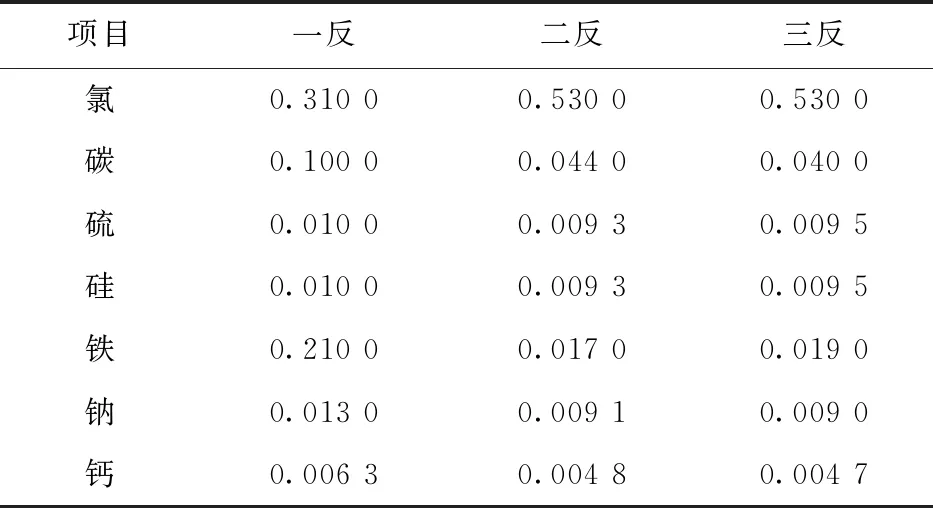

表2 SR-1000烧焦剂的元素分析结果 w,%

表3 SR-1000烧焦剂与新鲜剂的孔结构分析结果对比

从表2可以看出:烧焦后各反应器催化剂上残余的碳质量分数均不大于0.1%,催化剂上残余的氯和硫的含量也基本控制在指标范围之内,说明本次烧焦比较彻底,达到了烧焦要求;另外,一反烧焦剂的铁质量分数明显高于新鲜剂出厂不大于0.03%的要求,这主要是由于催化剂在运转以及烧焦过程中吸附了上游或设备腐蚀带来的铁,但其他杂质含量没有明显高于新鲜剂出厂水平。从表3可以看出,与新鲜剂相比,烧焦剂的比表面积和孔体积下降幅度均小于2.0%,说明烧焦过程控制比较平稳,催化剂的水热稳定性好。

2.4 催化剂氯化更新

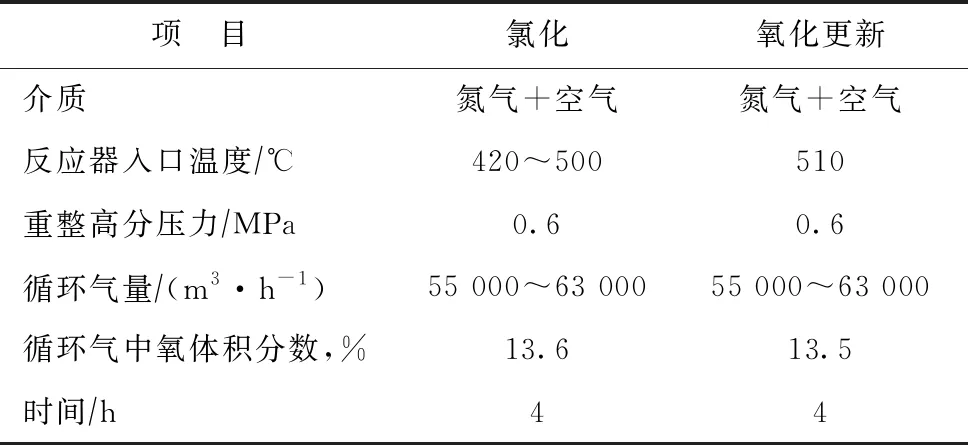

氯化更新是催化剂再生过程中一个很重要的步骤。催化剂在含氧气氛下,注入一定量的有机氯化物,如二氯乙烷和四氯乙烯等,补充烧焦过程中所损失的氯。氯化更新过程中,在含氧和氯化剂的气氛下在载体上形成PtOxCly复合物[16],它可以还原为单分散的活性Pt簇团,从而使大的铂晶粒再分散,以恢复催化剂的性能。氯化更新的质量好坏与循环气中氧、氯和水的含量及氯化温度、时间等因素有关。氯化更新分为氯化和氧化更新两个阶段。6月7日18:00开始,每小时将四氯乙烯以计算量的25%分别注入到每个反应器。7日22:00,四氯乙烯进料停止,注氯阶段结束,一反、二反、三反的四氯乙烯注入量分别为125,234,441 kg。四氯乙烯注入结束后,重整各反应器的入口温度升至510 ℃,并恒温4 h。SR-1000烧焦剂氯化更新的工艺条件见表4。

表4 SR-1000烧焦剂氯化更新的工艺条件

确定催化剂氯化更新过程中氯是否穿透的方法是在各反应器出口气体中检测HCl含量。该装置一反、二反和三反出口气体中分别检测到最高HCl质量分数分别为6,12,13 μg/g,说明3个反应器都能检测到氯穿透。

2.5 催化剂还原及硫化

6月8日01:00,SR-1000催化剂氯化更新结束后将重整各反应器入口温度降至400 ℃,开始分别用氮气、氢气置换系统,置换合格后进入催化剂还原阶段。还原是将氯化更新后的氧化态催化剂用氢气还原成金属态催化剂,还原反应式为:

6月9日05:00,催化剂还原时控制重整高分压力为0.7 MPa,反应器入口温度为480~490 ℃,还原2 h,循环气中氢气体积分数不小于93%。还原好的催化剂的铂晶粒小,金属表面积大,而且分散均匀,有良好的活性。由于水会使铂晶粒长大和载体比表面积减少,还原时必须严格控制好还原气中的烃含量和水含量,否则会影响再生催化剂的选择性和稳定性[17-18]。因此,在SR-1000催化剂首次再生时,为了有效除去重整系统生成的水,PKOP炼油厂采用了石科院的改进建议,在原设计流程中装有气相脱氯剂的K-204罐里装填4A和5A分子筛。

还原后的铂铼重整催化剂,基于金属铼的特点,其在反应初期具有很高的氢解活性。如果不进行硫化或硫化度过低,将导致进油反应初期催化剂上的金属铼发生强烈的氢解反应,而由于氢解是放热反应,会使催化剂床层温度迅速升高,甚至出现催化剂超温[19]。一旦出现超温,轻则会造成催化剂大量积炭,损害其活性和稳定性,且因氢解产生较多甲烷和乙烷而造成稳定汽油收率偏低、装置效益下降,重则会烧坏催化剂和反应器内构件等。对铂铼催化剂进行适当预硫化,其目的在于抑制新鲜剂或再生剂上铼金属的过度氢解活性,以保护催化剂的活性和稳定性,改善催化剂初期选择性。不同催化剂因铼含量以及载体等因素的不同,其硫化注硫量及硫化条件也有所不同。

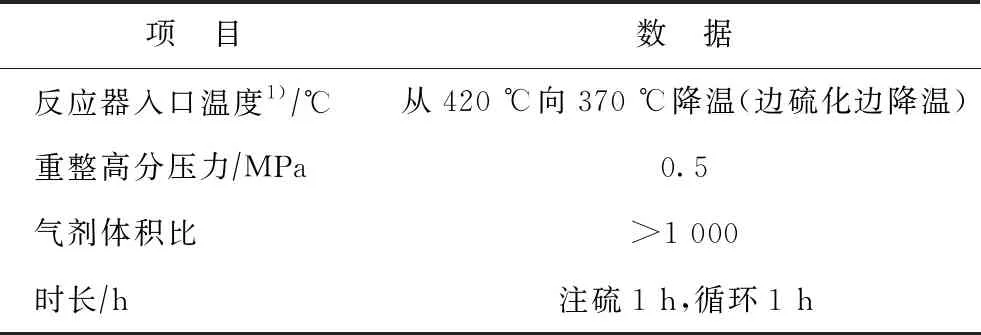

SR-1000催化剂还原结束后,切除在线水分仪和在线氢纯度仪,切除分子筛罐。6月9日9:00,各反应器入口温度控制在420 ℃,按照表8计算好的硫化剂用量把二甲基二硫醚在1 h内匀速地注入各重整反应器,控制注硫速率,防止在很短时间内注入(以避免硫化不均匀),同时用H2S检测管密切监测各反应器出口气中的H2S含量,记录硫穿透时间及反应器是否有温升等情况。注硫结束后重整反应系统继续循环1 h,使催化剂硫化均匀。硫化过程中,一反、二反、三反中二甲基二硫醚的注入量分别为17.3,40.5,76.5 kg。催化剂硫化的工艺条件如表5所示。

表5 催化剂硫化条件

3 SR-1000再生催化剂的工业应用

重整预处理系统汽提塔、分馏塔和稳定塔采用石脑油垫塔并各自单塔循环。6月9日催化剂硫化结束后,将重整各反应器入口温度升至370 ℃,恒温。在连续两次重整预加氢精制油硫、氮质量分数分析结果均低于0.5 μg/g后,启动重整进料泵以120 m3/h的进料量进油,在确认重整各反应器出口没有温升后将各反应器入口温度向450 ℃升温。在重整装置进油的同时,按照质量分数为15 μg/g(以原料油质量计,下同)的量向系统注入四氯乙烯,进行集中补氯。6月12日重整循环氢中水体积分数低于50 μL/L,H2S体积分数低于1 μL/L后,重整各反应器入口温度提高至490 ℃,稳定汽油研究法辛烷值(RON)为94.5,至此SR-1000催化剂首次再生一次成功。

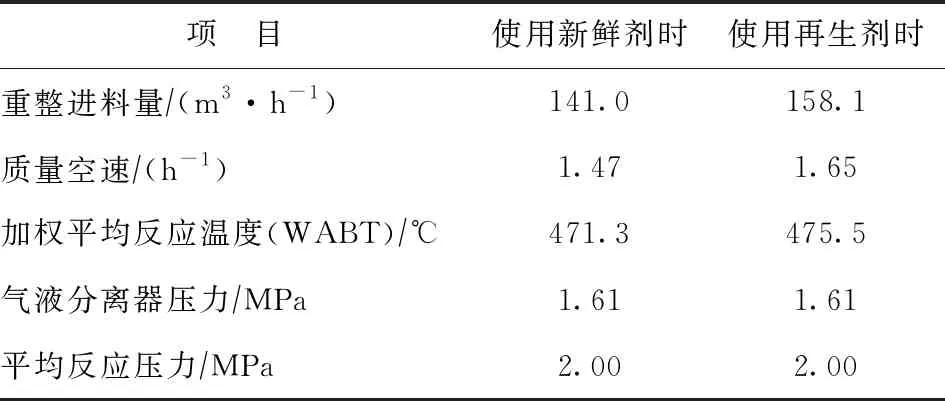

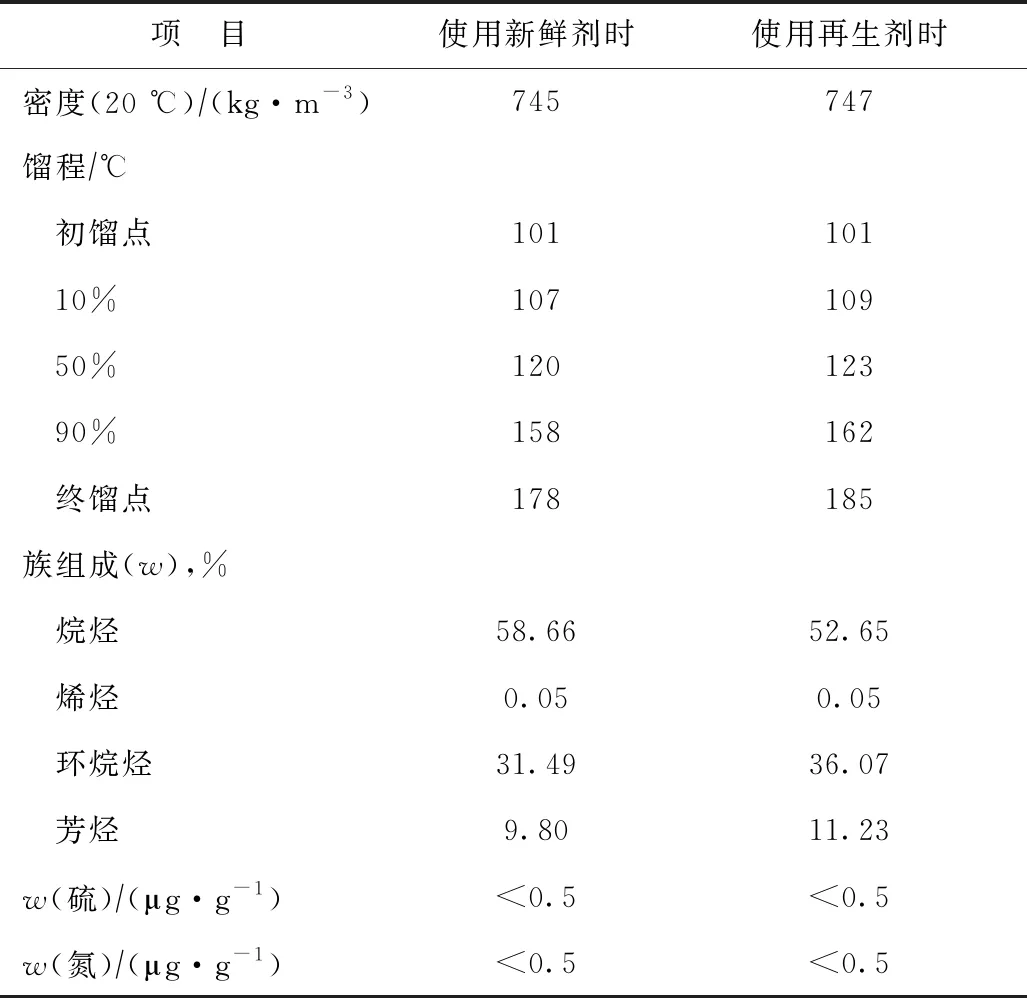

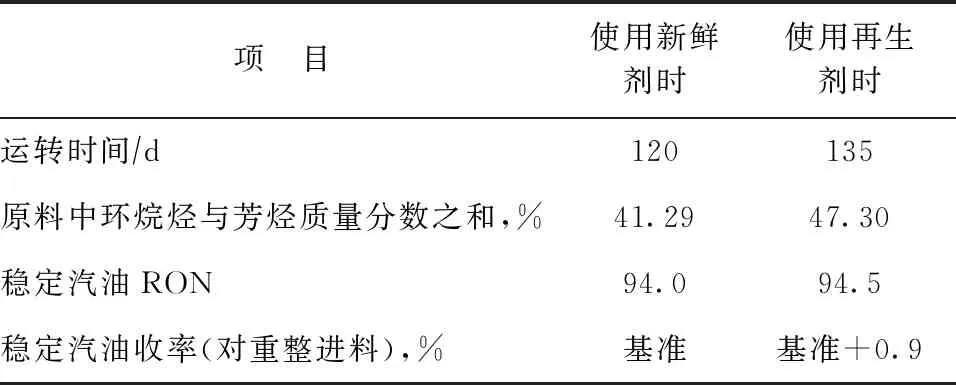

PKOP炼油厂SR-1000催化剂首次再生后,经过近5个月运转,重整装置运行平稳。使用新鲜剂和使用再生剂时的重整反应条件对比如表6所示,重整原料的组成和性质对比如表7所示,催化剂性能平均结果对比如表8所示。

表6 重整反应条件对比

表7 重整原料的组成和性质对比

表8 SR-1000催化剂性能平均结果对比

从表6、表7和表8可以看出,在重整进料量增加17.1 m3/h(质量空速高0.18 h-1)、重整原料环烷烃与芳烃质量分数之和高6.01百分点的情况下,使用再生剂时的稳定汽油RON比使用新鲜剂时高0.5,收率比使用新鲜剂时高0.9百分点,说明SR-1000再生剂具有较好的活性、选择性,催化剂的再生性能良好。

4 结 论

(1)SR-1000积炭剂经热氢脱硫后进行了首次烧焦,没有超温现象,烧焦剂的比表面积和孔体积与新鲜剂相比下降幅度小于2.0%,催化剂的水热稳定性好。整个烧焦过程实现稳定控制。

(2)SR-1000烧焦剂进行氯化更新、还原及硫化后,再生剂一次开工成功,说明过程控制可行、可靠。

(3)在重整进料量增加17.1 m3/h、重整原料环烷烃与芳烃质量分数之和高6.01百分点的情况下,使用再生催化剂时的稳定汽油RON比使用新鲜催化剂时高0.5,收率比使用新鲜催化剂时高0.9百分点,SR-1000催化剂具有良好的再生性能。

(4)SR-1000催化剂再生开工方法简单、安全、可靠,可以降低开工风险。PKOP炼油厂SR-1000催化剂首次再生后的工业应用结果表明,该再生剂具有较好的活性、选择性,催化剂的再生性能良好。