渣油加氢失活催化剂杂质沉积分布对催化剂级配优化的启示

2022-08-09杨进华孙淑玲邓中活

杨进华,魏 翔,孙淑玲,邓中活

(1.中国石化海南炼油化工有限公司,海南 洋浦 578001;2.中国石化石油化工科学研究院)

固定床渣油加氢技术可与催化裂化/催化裂解技术组合生产轻质油品和低碳烯烃[1],也可与延迟焦化技术组合生产低硫焦[2],还可生产低硫重质船用燃料调合组分[3],是重油转化核心工艺技术之一。为了改善下游工艺的经济效益,渣油加氢装置需要提高反应效率并实现长周期稳定运转。

积炭和金属沉积是影响渣油加氢催化剂活性及活性稳定性的两个核心因素[4],因此,了解工业渣油加氢失活催化剂的杂质沉积分布情况可以指导渣油加氢催化剂设计、催化剂级配优化和工艺条件优化,从而提高渣油加氢装置的运行效果。现有对工业渣油加氢失活催化剂的研究包括金属镍、钒、铁、钙和积炭沿反应器轴向上和/或径向上的沉积分布[5-8],渣油加氢失活催化剂的孔结构变化信息[9-10],沉积金属的存在形态[11]和积炭的存在形态[12]等。然而,这些研究更多地集中于渣油加氢失活催化剂提供的信息本身,而对于原料性质、催化剂级配和工艺条件等影响渣油加氢失活催化剂杂质沉积特点的因素讨论不足。

中国石化海南炼油化工有限公司(简称海南炼化)渣油加氢装置设置两个反应系列,每个系列原有两台反应器,2017年大检修时两个反应系列都增设了1台第三反应器,装置改造后总体积空速从0.40 h-1降低到0.25 h-1,加工量从3.10 Mt/a增加到3.44 Mt/a[13]。在装置改造前后,海南炼化渣油加氢装置加工的原料性质非常接近且都至少有一个系列采用中国石化石油化工科学研究院开发的RHT系列渣油加氢催化剂,这为研究催化剂级配和工艺条件对工业渣油加氢失活催化剂杂质沉积分布的影响奠定了基础,获得的信息可以反过来为渣油加氢催化剂改进、催化剂级配和工艺条件优化提供指导。

1 装置运行简况对比

海南炼化渣油加氢装置改造后,每个系列的反应器数量从2个增加到3个,催化剂级配情况也发生了较大变化,如图1所示。在增设反应器之前,第九周期(Run-9)A列第一反应器装填的催化剂包括保护剂、脱金属剂、脱金属脱硫剂,第二反应器装填的催化剂为脱硫剂;在增设反应器之后,第十三周期(Run-13)B列第一反应器装填的催化剂为保护剂和脱金属剂,第二反应器装填的催化剂包括脱金属剂、脱金属脱硫剂和脱硫剂,第三反应器装填的催化剂为脱硫剂。从催化剂级配比例看,与Run-9 A列相比,Run-13 B列的保护剂、脱金属剂和脱金属脱硫剂比例分别约增加2,1,3百分点,脱硫剂比例则降低了约6百分点。

海南炼化渣油加氢装置进行改造后,装置的反应器提温曲线发生了较大的变化,如图2所示。Run-9 A列第一反应器和第二反应器整个周期的平均反应温度分别为373.2 ℃和382.8 ℃,运行最后2个月的平均反应温度则分别为378.7 ℃和389.9 ℃;而Run-13 B列第一、第二和第三反应器整个周期的平均反应温度分别为364.7,371.6,379.8 ℃,运行最后2个月的平均反应温度则分别为371.8,380.2,392.9 ℃。可见增设反应器后,第一反应器和第二反应器的反应温度在整个运行周期均显著降低。

图2 Run-9 A列和Run-13 B列反应温度变化情况

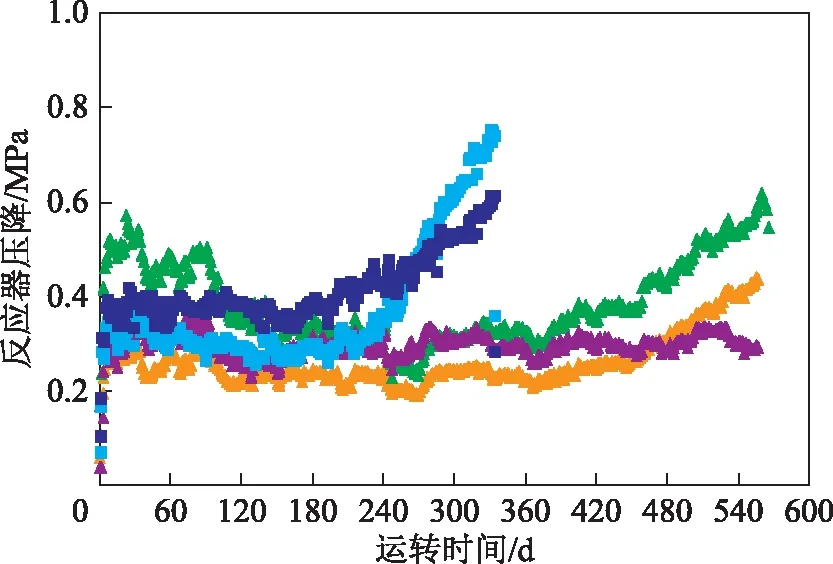

海南炼化渣油加氢装置改造后,装置的反应器压降上升速率显著减小,如图3所示。Run-9 A列运行8个月左右时,第一反应器和第二反应器的压降均开始上升,其中第一反应器的压降上升更快,运行至11个月左右时,第一反应器的压降上升至限定值0.7 MPa以上,装置停工换剂;而Run-13 B列运行至15个月左右时,第一反应器和第二反应器的压降才开始明显上升,其上升速率也较小,运行至19个月停工时其最高的反应器压降仍小于0.6 MPa。

图3 Run-9 A列和Run-13 B列反应器压降变化情况

表1为海南炼化渣油加氢装置改造前后的其他运行情况对比。从表1可以看出,增设反应器后,装置氢分压和原料性质变化不大,进料量从191 t/h增加到200 t/h,氢油体积比从700降低到600,杂质脱除率有不同程度的提高,运行周期从335 d增加到566 d。

表1 海南炼化渣油加氢装置改造前后的其他运行情况对比

综上可见,海南炼化渣油加氢装置改造后,装置第一反应器和第二反应器的催化剂级配情况、体积空速和反应温度均发生了较为显著的变化,原料性质、进料量和氢分压则变化不大,可以通过该装置研究催化剂级配方案和工艺条件对失活催化剂杂质沉积的影响。

2 失活催化剂杂质沉积分布对比

2.1 实 验

2.1.1催化剂样品

工业渣油加氢失活催化剂样品分别采自海南炼化渣油加氢装置Run-9 A列和Run-13 B列。采自Run-9 A列的样品共17个,其沿反应物流方向的编号依次为A-G-1,A-G-2,A-G-3,A-G-4,A-M-1,A-M-2,A-M-3-1,A-M-3-2,A-M-3-3,A-MS-1-1,A-MS-1-2,A-MS-1-3,A-S-1,A-S-2-1,A-S-2-2,A-S-3-1,A-S-3-2,其中前12个样品采自第一反应器,其余样品采自第二反应器。采自Run-13 B列的样品共16个,其沿反应物流方向的编号依次为B-G-1,B-G-2,B-G-3,B-G-4,B-M-1,B-M-2,B-M-3,B-M-4-1,B-M-4-2,B-MS-1-1,B-MS-1-2,B-S-1-1,B-S-1-2,B-S-2-1,B-S-2-2,B-S-2-3,其中前8个样品采自第一反应器,最后3个样品采自第三反应器,其余样品采自第二反应器。在上述各样品编号中:A代表Run-9 A列;B代表Run-13 B列;G,M,MS,S分别代表保护剂、脱金属剂、脱金属脱硫剂和脱硫剂,第一个数字表示这类催化剂的牌号编号,第二个数字(如果存在)则代表该催化剂牌号的样品编号。如A-M-3-1代表Run-9 A列第三个牌号脱金属剂的第一个样品;B-M-2则代表Run-13 B列第二个牌号脱金属剂的样品(该催化剂牌号只有一个样品)。

2.1.2催化剂样品分析方法

金属含量测定:称取约10 g失活催化剂样品,置于有程序升温的马弗炉中,用3 h从室温升温至600 ℃,然后恒温4 h,所得样品采用X射线荧光法分析金属含量。

碳含量测定:称取约10 g失活催化剂样品,首先用甲苯清洗3次,然后在索式抽提器中抽提至循环液澄清为止,样品在通风橱中晾干,烘箱干燥,采用碳-硫分析仪分析样品碳含量。

2.1.3催化剂样品分析结果校正方法

通常认为渣油加氢反应过程催化剂中的Al2O3含量不变,因此以新鲜催化剂的Al2O3含量为基准,对失活催化剂分析得到的金属沉积量进行换算,得到以新鲜催化剂单位体积或质量为标准的金属沉积量[7]。考虑到金属含量的分析误差,失活催化剂样品的校正体积金属沉积量由装置运转的理论金属沉积量进行校正得到,具体如式(1)~式(3)所示。

(1)

mtheory=∑Fk(Mk,feed-Mk,product)

(2)

manalysis=∑mi,calibrateVi

(3)

式中:mi,calibrate为样品i的校正体积金属沉积量(以单位体积新鲜剂计),t/m3;mi,analysis为样品i的分析体积金属沉积量(以单位体积新鲜剂计),t/m3;mtheory为理论沉积金属总量,t;manalysis为分析金属沉积总量,t;Fk为装置运行数据中k时段的加工量,t;Mk,feed和Mk,product分别为k时段原料和加氢生成油中金属M的质量分数;Vi为样品i代表的催化剂体积(以新鲜剂计),m3。需要说明的是,由于装置运行数据中铁含量分析数据不稳定,在此只对镍和钒的沉积量数据进行了校正,同时由于原料中钙含量很低,在此不对失活催化剂的钙沉积分布进行讨论。

2.2 金属沉积分布对比

海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的镍沉积量变化情况如图4所示。从图4可以看出,在两个周期中,失活催化剂沿反应物流方向的镍沉积量均大体呈现先增大后减小的趋势,与前人的研究结果一致[5,7]。从不同种类的催化剂看:保护剂沿反应物流方向的镍沉积量呈现逐渐增加的趋势,这是由于保护剂的设计理念为沿反应物流方向活性梯度增加;脱金属剂上的镍沉积量最大且沿反应物流方向变化不大,说明脱金属剂的活性梯度设计较为合理,使镍在脱金属剂上的沉积较为均匀;脱金属脱硫剂和脱硫剂上的镍沉积量依次降低。从不同运转周期的对比看:一方面,Run-9 A列失活催化剂上的镍沉积量显著低于Run-13 B列的失活催化剂,说明Run-9 A列的催化剂容金属能力没有得到充分发挥,只是因为第一反应器的压降到达限定值而提前停工了[13];另一方面,Run-9 A列前中部的脱金属脱硫剂上的镍沉积量与脱金属剂相当,而Run-13 B列脱金属脱硫剂上的镍沉积量显著低于脱金属剂,这是由于Run-9 A列的体积空速达到0.40 h-1,而上游级配的脱金属剂比例较低,导致上游脱金属剂对镍的脱除不够充分,对下游脱金属脱硫剂和脱硫剂的保护不够,当Run-13 B列的体积空速降低到0.25 h-1时,上游脱金属剂对镍的脱除较为充分,充分保护了下游的脱金属脱硫剂和脱硫剂。具体而言,在进料量和原料金属(镍+钒)含量更高的前提下,Run-13 B列的运行周期为566 d,而Run-9 A列的运行周期只有355 d,但Run-13 B列脱金属脱硫剂上的镍沉积量仅与Run-9 A列相当。

图4 Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的镍沉积分布对比

海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的钒沉积量变化情况如图5所示。从图5可以看出,失活催化剂沿反应物流方向的钒沉积量也呈现先增大后减小的趋势。与镍的沉积分布相比,钒在反应物流方向上游的沉积比例更大,而在下游催化剂特别是脱硫剂上的沉积比例较低。更进一步,Run-9 A列由于第一反应器在较高的反应温度下操作,活性较低的保护剂上的钒沉积量也较高,但镍沉积分布没有出现这一特点,这可能是由于渣油加氢脱镍的反应活性远低于其加氢脱钒的反应活性[14]。此外,Run-13 B列沿反应物流方向最下游的脱金属剂上的钒沉积量远低于上游脱金属剂,这一方面进一步证实了钒大部分沉积在反应物流方向的上游部分,另一方面也说明渣油加氢装置需要同时根据原料的(镍+钒)含量和镍/钒质量比来优化催化剂级配比例。

图5 Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的钒沉积分布对比

海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂(镍+钒)沉积量随反应停留时间的变化情况如图6所示。Run-9 A列脱金属和容金属能力较强的保护剂、脱金属剂和脱金属脱硫剂只级配到反应停留时间约为1.1 h左右的位置,而从图6可以看出,这部分催化剂上的(镍+钒)沉积量均较高,说明这部分催化剂级配比例偏低,导致其金属沉积负荷较重,而反应停留时间为1.1 h后的失活催化剂上(镍+钒)沉积量不高是由于这部分催化剂的脱金属和容金属能力较低导致的。Run-13 B列脱金属和容金属能力较强的保护剂、脱金属剂和脱金属脱硫剂级配到反应停留时间约为1.9 h左右的位置,而从图6可以看出,失活催化剂上(镍+钒)沉积量较高的位置约为反应停留时间为1.5 h之前。前期对渣油加氢催化剂级配的研究结果也显示,在反应停留时间为1.5 h之前,脱镍率和脱钒率均随停留时间的延长而迅速提高,而在反应停留时间为1.5 h之后该趋势则变缓[1]。由此可见,从渣油加氢装置的长周期稳定运转考虑,脱金属和容金属能力较强的催化剂至少应该级配到反应停留时间为1.5 h的位置。

图6 Run-9 A列和Run-13 B列失活催化剂(镍+钒)沉积量随反应停留时间的变化情况

与镍、钒主要沉积在催化剂孔道内不同,铁主要沉积在催化剂表面和床层间[5],并导致催化剂床层空隙率快速下降。海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的铁沉积量变化情况如图7所示。从图7可以看出,在两个周期中,失活催化剂沿反应物流方向的铁沉积量均大体呈现前高后低的趋势,且第一个保护剂上的铁沉积量远高于其他催化剂,即铁沉积在一定程度上呈现结盖的现象,与前人的研究结果一致[5,7]。从不同运转周期的对比结果分析:Run-9 A列的铁主要沉积在保护剂、脱金属剂和脱金属脱硫剂上,而脱硫剂上沉积的铁很少;Run-13 B列的铁主要沉积在保护剂和脱金属剂上,而脱金属脱硫剂和脱硫剂上沉积的铁较少。进一步由图8所示Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的铁沉积分布对比可见,实际上两个周期内的铁均主要沉积在反应停留时间1.1 h之前的催化剂上,而与催化剂的种类关系不大。由此可见,在渣油加氢装置反应物流方向最上游的保护剂必须有非常高的空隙率来容纳大量的铁沉积物,而在反应停留时间1.1 h之前的催化剂需要考虑保证适当的床层空隙率来容纳铁沉积物。

图7 Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的铁沉积分布对比

图8 Run-9 A列和Run-13 B列失活催化剂铁沉积量随反应停留时间的变化情况

根据以上数据,计算得到海南炼化渣油加氢装置Run-9 A列和Run-13 B列不同催化剂种类和不同反应器的金属沉积比例,如表2所示。从表2可以看出,从不同的催化剂种类角度分析,与Run-9 A列相比,Run-13 B列在前部的保护剂、脱金属和脱金属脱硫剂上沉积的镍更多,沉积的钒相当,沉积的铁则较少。从不同反应器的金属沉积比例分析:Run-9 A列的金属均集中沉积在第一反应器,这与Run-9 A列体积空速较大和反应温度较高有关;与之不同的是,Run-13 B列的金属大部分较为均匀地沉积在第一和第二反应器中,在有效保护后部催化剂的同时,使前部各种类催化剂较为均匀地失活。这说明较低的体积空速有利于优化催化剂级配和操作条件,提高催化剂的利用率。

表2 Run-9 A列和Run-13 B列金属沉积比例对比 %

2.3 积炭量分布对比

海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的积炭量变化情况如图9所示。从图9可以看出,按催化剂种类看,两个周期的失活催化剂沿反应物流方向的积炭量均大体呈逐渐降低的趋势。这与一些文献[15]的研究结果是一致的,但与另外一些文献[5-6]的研究结果是相反的。这可能与原料的性质特点有关,在加工低硫高氮类渣油时,在物流上游强极性的氮化物吸附在催化剂活性位上可能会导致渣油加氢和脱氢的反应平衡更倾向于脱氢生成积炭,从而导致催化剂积炭量呈现前高后低的特点;而在加工高硫低氮类渣油时,随着反应的进行,渣油四组分中芳香分和胶质的转化致使沥青质更容易析出,从而导致催化剂积炭量呈现前低后高的特点。更进一步的对比发现:一方面,Run-9 A列失活催化剂的积炭量显著高于Run-13 B列;另一方面,Run-9 A列的保护剂上积炭量沿反应物流方向大体呈逐渐降低的趋势,但是Run-13 B列的保护剂上积炭量沿反应物流方向大体呈逐渐升高的趋势。此外,Run-9 A列部分失活催化剂的积炭量明显高于上下游催化剂,即出现了严重的局部结焦现象。这些现象都说明Run-9 A列的催化剂结焦情况比Run-13 B列严重。考虑到Run-9 A列大部分失活催化剂上的镍、钒沉积量明显低于Run-13 B列且远未达到其理论沉积量,可以认为Run-9 A列失活催化剂的严重结焦现象不是金属沉积饱和导致催化剂活性降低引起的,而是Run-9 A列在整个运转周期都在较高的反应温度下操作导致的。

图9 Run-9 A列和Run-13 B列失活催化剂沿反应物流方向的积炭量分布对比

海南炼化渣油加氢装置Run-9 A列和Run-13 B列失活催化剂积炭量随反应停留时间的变化情况如图10所示。从图10可以看出:Run-9 A列反应停留时间为1.5 h之前的催化剂积炭量均相对较高,而Run-13 B列反应停留时间为2.0 h之前的催化剂积炭量均相对较高。结合图9可以看出:催化剂积炭量同时受反应停留时间、反应温度和催化剂种类的影响;在相同的反应停留时间下,催化剂的芳烃饱和活性高有利于降低反应温度和积炭量。综上可知,渣油加氢催化剂级配在满足整个周期脱金属和容金属需求的前提下,应该尽量提高其整体的反应活性,使装置在较低的反应温度下操作,避免高温操作引起催化剂严重结焦,从而避免因反应器压降过高或径向温差过大而导致的装置提前停工。

图10 Run-9 A列和Run-13 B列失活催化剂积炭量随反应停留时间的变化情况

3 结 论

海南炼化渣油加氢装置Run-9 A列(装置改造前)和Run-13 B列(装置改造后)失活催化剂的杂质沉积分布对比结果表明:

(1)渣油加氢失活催化剂沿反应物流方向的镍、钒沉积量均大体呈先增大后减小的趋势,且(镍+钒)沉积量较高的位置约为反应停留时间为1.5 h之前。因此,从渣油加氢装置的长周期稳定运转考虑,脱金属和容金属能力较强的催化剂至少应该级配到反应停留时间为1.5 h的位置。

(2)与镍的沉积分布相比,钒在反应物流方向上游的沉积比例更大,而在下游催化剂特别是脱硫剂上的沉积比例较低,渣油加氢装置需要同时根据原料的(镍+钒)含量和镍/钒质量比来优化催化剂级配比例。

(3)渣油加氢失活催化剂沿反应物流方向的铁沉积量呈现前高后低的趋势,且第一个保护剂上的铁沉积量远高于其他催化剂。具体地,铁主要沉积在反应停留时间1.1 h之前的催化剂上。因此,在渣油加氢装置反应物流方向最上游的保护剂必须有非常高的空隙率来容纳大量的铁沉积物,而在反应停留时间1.1 h之前的催化剂需要考虑保证适当的床层空隙率来容纳铁沉积物。

(4)渣油加氢失活催化剂沿反应物流方向的积炭量大体呈逐渐降低的趋势,而高温操作会导致催化剂的积炭量显著增加。渣油加氢催化剂级配在满足整个周期脱金属和容金属需求的前提下,应尽量提高其整体反应活性,以避免高温操作引起催化剂严重结焦。