能力验证在实验室检测能力维持中的作用

2022-08-09髙翊

髙 翊

(深圳市盐田区疾病预防控制中心,广东深圳 518081)

实验室参加能力验证计划是为了确定实验室从事特定测试活动(校准/检测)的技术能力[1];识别实验室存在的问题并制定措施整改、预防问题重现;确定建立或采用的新方法的有效性和可比性;识别实验室间的差异;达成实验室间结果互相承认,维持国际相互协议(Mutual Responsibility Agreement,MRA)[2];验证项目质量控制措施的有效性;保证实验室按质量管理体系要求运行等[3]。

盐田疾控实验室因业务需要认证了较多类型和检测项目,部分项目由于各种原因不常开展,维持项目检测能力成为实验室必须解决的问题。项目能力维护采用的最优技术手段是参加能力验证,实验室间比对或测量审核即“一对一”的能力验证计划[4]。

2020 年6 月实验室参加酱油中总酸和氯化钠的测定能力验证计划,反馈结果为不满意。暂停项目后质量管理及实验人员按国家标准方法、依照管理体系质量控制要求,重做实验室测试发现易出错的关键环节,采用正确测试方法得到满意结果,分析检测方法操作细节,掌握检测获得正确结果的技术规范,保证项目检测能力的维持和提高。

1 材料与方法

1.1 材料与试剂

CFAPA-922 计划样品,166 号和178 号共2 瓶(500 mL/瓶,大连中食国实检测技术有限公司);超纯水;氢氧化钠标准滴定溶液(cNaOH)=0.102 4 mol/L;硝酸银标准滴定溶液(cAgNO3)=0.100 4 mol/L;混合磷酸盐和硼砂(国家标准物质中心);铬酸钾溶液(50 g/L)。

1.2 仪器与设备

台面式pH/ISE 测试仪(奥利龙ORION,美国热电),带温度检测电极,pH 电极;磁力搅拌器;1.00 mL 和2.00 mL 刻度移液管;Milli-Q 纯水仪(美国millipore)。

1.3 实验方法

按照《酱油卫生标准分析方法》(GB/T 5009.39—2003)中4.3[食盐(以氯化钠计)]和4.4(总酸)标准溶液滴定方法检测酱油中的氯化钠和总酸含量。

2 结果与分析

2.1 能力验证原检测结果

实验室完成能力验证检测,上报结果后收到的反馈为总酸样品编号166、178 的Z 比分数为18.41、9.85;氯化钠样品编号166、178 的Z 比分数为0.50、6.30。实验室对样品2 个项目的测定值除氯化钠项目中样品编号166 这1 项满意外,都与指定值有显著差异,结果都不满意。

2.2 原因分析

质量管理与实验人员分析发现能力验证检测结果不满意的原因有以下几点。①常年未开展这两个检测项目,对酸度计关键部件pH 电极维护不规范,饱和氯化钾溶液已干枯未进行复活活化。②酸度计用标准溶液校准的校准曲线不理想。③氯化钠滴定终点判断有颜色干扰,掌握不准确。④样品稀释度、总酸的空白测定、氯化钠锥形瓶背景以及颜色参考溶液等条件没有控制好。

2.3 实验验证

2.3.1 总酸项目

酱油中总酸含量测定方法需优化的关键环节如下。

(1)酸度计常用含参比电极的pH 复合电极。电极不用时要浸泡在≥3.0 mol/L 的氯化钾溶液中,忌干枯或用蒸馏水等其他溶液浸泡[5]。由于该检测项目常年未开展导致电极精度差、响应钝化,严重影响了测定结果的准确性。因此,此次检测使用新购入并适当保存的pH 复合电极。

(2)酸度计在使用前须用标准pH 缓冲液校准,因滴定终点pH=8.2 是碱性范围,故采用pH=6.86 及pH=9.18 两点进行校准[6]。采用新配制标准pH 缓冲液多次校准得到稳定的斜率为96.8%校准曲线,在满意范围内。能力验证实验中校准斜率仅为90.1%,未确认好电极性能是能力验证测定结果偏高的主要原因。

(3)使用浓度为0.102 4 mol/L NaOH 标准滴定溶液,为保障终点滴定的精度和方便数据读取将标准溶液稀释5 倍;为使滴定刻度读数精确采用1.0 mL刻度移液管;为使滴定溶液用量适中每次只取国家标准方法中要求的5 mL 样品的40%,即2 mL 样品稀释后测定。能力验证实验中NaOH 滴定标准溶液浓度为0.101 0 mol/L,取5 mL 样品的20%稀释后滴定,标准溶液用量过低易过量不准。

(4)纯水空白测定对滴定值校准。能力验证实验用纯水瓶中虽加入了新鲜制纯水,但分析发现此瓶所用瓶口移液器曾用于移取浓酸液,虽经清洗但仍有残留使纯水受到污染影响了检测结果。因此,此次测定稀释样品的纯水不再使用此移液器。

(5)其他细节。测定不同样品时,电极需使用纯水清洗和用滤纸吸干表面,用1.00 mL 移液管滴定保证精度,临终点用小半滴慢滴定,酸度计显示数据稳定再进行读数。

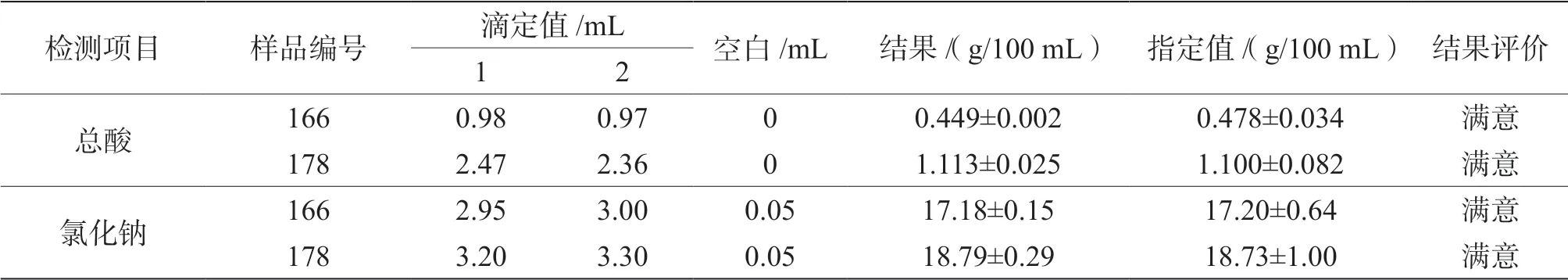

对酱油中总酸测定方法进行优化后取得满意的检测结果,见表1。

2.3.2 氯化钠项目

样品酱油呈黑褐色,样品稀释50 倍进行测定,加入黄色铬酸钾指示剂后溶液为暗黄色,酱油颜色会干扰滴定终点判断。两个样品能力验证实验测定结果只有1 个在标准范围内说明终点颜色变化不明显,判断易出现偏差造成判读准确性和一致性不好。其优化方法如下。

(1)酱油本身颜色干扰终点颜色变化造成判断延迟而滴定过量为能力验证实验测定结果偏高的重要原因[7]。故滴定时确保光线良好并在锥形瓶底垫白纸,近终点时半滴地缓慢加入并用空白滴定终点的桔红色调和未滴定的样液颜色作对照,边摇动边观察溶液颜色变化直至突变出现。此点若未控制好易造成测定数值偏大。

(2)滴定中需及时充分摇匀使AgCl 沉淀吸附的Cl-解吸出来以免桔红色Ag2CrO4过早出现而误认终点,同时要做空白试验加以校正[8]。稀释用新鲜制备的纯水为空白溶液,滴定终点明显,终点是鲜亮桔红色,消耗0.05 mL AgNO3标准滴定溶液,空白重复测定值一致即为正常。

(3)酱油黏稠性大,移取时易黏附在管壁上,操作若不注意会造成结果偏低或误差大[7]。故移液时采用经过校准的移液枪和内壁光滑的移液枪吸头,样品打入锥形瓶中的按压次数和停靠管壁时间要保持一致,保证样品溶液进入锥形瓶的量准确相同。

(4)硝酸银标准溶液浓度为0.100 4 mol/L,不再进行稀释并采用精度更高的2.0 mL 刻度移液管,保证滴定消耗量在适合体积范围有利于终点判断。

优化测定操作方法后测定结果准确性和一致性都较满意,见表1。

表1 能力验证样品总酸和氯化钠检测结果

2.4 测量审核

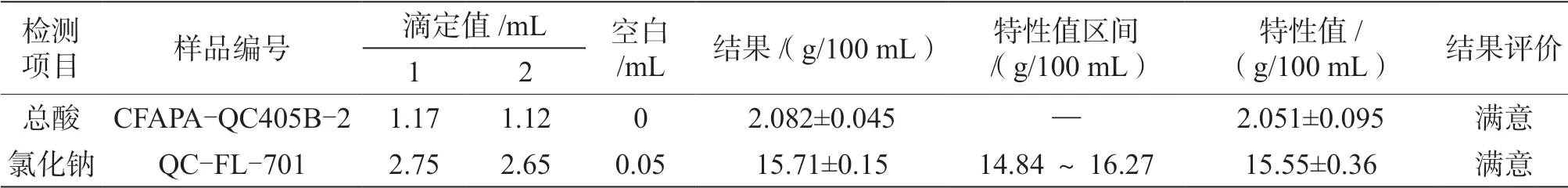

为进一步验证操作方法的改进效果,实验室参加了一次测量审核,测定结果见表2。结果表明,通过分析测定方法的关键点精细化操作和改进技术取得良好的检测效果。

表2 酱油中总酸和氯化钠质控样品测定结果

3 结论

本文通过分析实验室参加能力验证不满意结果全面考察测定方法的各项技术细节。其中总酸项目的技术关键是pH 电极的维护、酸度计的校准、标准溶液和样品溶液的稀释度、滴定管选择及实验用水空白测定等;氯化钠项目的技术关键是滴定终点判断方式和参考对照溶液,此外还有样品移取操作、标准溶液稀释度选择、滴定保障措施等关键点。明确并重视这些技术细节能保证各测定条件得到满足并处于最优,将之编写成作业指导书,实验室这两个项目的检测能力将能得到较好地保持和提升。因此,能力验证对项目检测方法关键环节的识别和能力维持及提高发挥了重要作用。