自吸式泡沫发生器发泡机理及其优化设计

2022-08-09宋双林

宋 双 林

(中煤科工集团沈阳研究院有限公司 煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引 言

矿井采空区的自燃火灾是煤矿井下主要灾害之一,严重阻碍着煤炭的安全生产[1-4]。对于井下空间而言,现有煤自燃防灭火技术主要包括灌浆[5]、注氮气[6]、注胶体[7-8]、喷洒阻化剂[9-10]、固化泡沫堵漏[11-12]等。其中,三相泡沫技术具有发泡倍数高、产生量大、扩散性好、阻燃效率高等优势,是防治矿井火灾的有效手段之一,并早在2008年就已在全国范围内得到了良好的应用推广[13]。

对于三相泡沫而言,发泡器结构直接影响其泡沫生成质量和发泡倍数,进而影响到实际工程的防灭火效果。现阶段,市面常见的用于制备泡沫的发泡器主要有涡轮式、螺旋式、同心管式、挡板式、孔隙式和自吸空气旋流式等形式,并成功应用于消防、泡沫驱、泡沫浮选和除尘等领域[14]。然而,上述各类发泡器多用于生成两相泡沫,但是三相泡沫发泡器与传统两相发泡器在引入气源和用途等方面具有明显区别[15-16]。以自吸空气式发泡器为例,两相发泡器通过压力水的射流卷吸效应吸入环境空气与发泡剂,而三相发泡器则是在发泡器前端先令泥浆与发泡剂混合,在发泡过程中通过射流卷吸效应吸入不可燃的气相介质,以此实现三相泡沫的物理发泡。此外,在现阶段研究中,对于防灭火用三相泡沫的专门研究报道主要关注于三相泡沫的发泡机理和制备配方[13,17-19],对发泡器的结构和操作参数等方面的优化研究相对较小。

因此,为了更为高效、安全地制备防灭火用三相阻燃泡沫,有必要针对三相泡沫的物理发泡特性进行深入分析,并据此对三相泡沫发生器的结构进行优化分析。

1 三相泡沫及其发泡器的发泡原理

在三相泡沫发泡器中,含有固体小颗粒的泥浆与引射来的气泡相互接触。在射流冲击、机械搅拌等外力作用下,颗粒与气泡间的液膜被冲破,细小的固体颗粒黏附在气泡上,从而形成三相泡沫。在此过程中,能否形成三相泡沫的难点在于固体颗粒是否可以黏附在气泡上,而从热力学观点看,颗粒能否在气泡上黏附的关键在于能否将两者间的水化层破裂。

通过三相泡沫预搅拌试验发现[20],在低速搅拌工况下,添加发泡剂后的浆液表面出现大量白色两相泡沫,但固体颗粒未能黏附在气泡上;而在高速搅拌工况下,由于激烈的搅拌和混合,越来越多的固体颗粒开始黏附在气泡表面,从而形成三相泡沫。也就是说,通过施加机械搅拌等外力作用,有助于破坏固体颗粒与气泡间的水化层。进一步地,考虑到机械搅拌发泡装置的结构复杂、维修不便,且浆液中的固体颗粒会加速叶片磨损,故而尝试研制自吸式三相发泡器来替代机械发泡装置。自吸式三相发泡器本身不需要任何动力装置,是根据文丘里管原理,依靠动静压转换和总压力守恒原则,通过压差驱动来实现外部流体的射流作用,从而达到附加外力、破坏相间水化层的作用,实现三相泡沫的制备,其发泡器结构如图1所示。

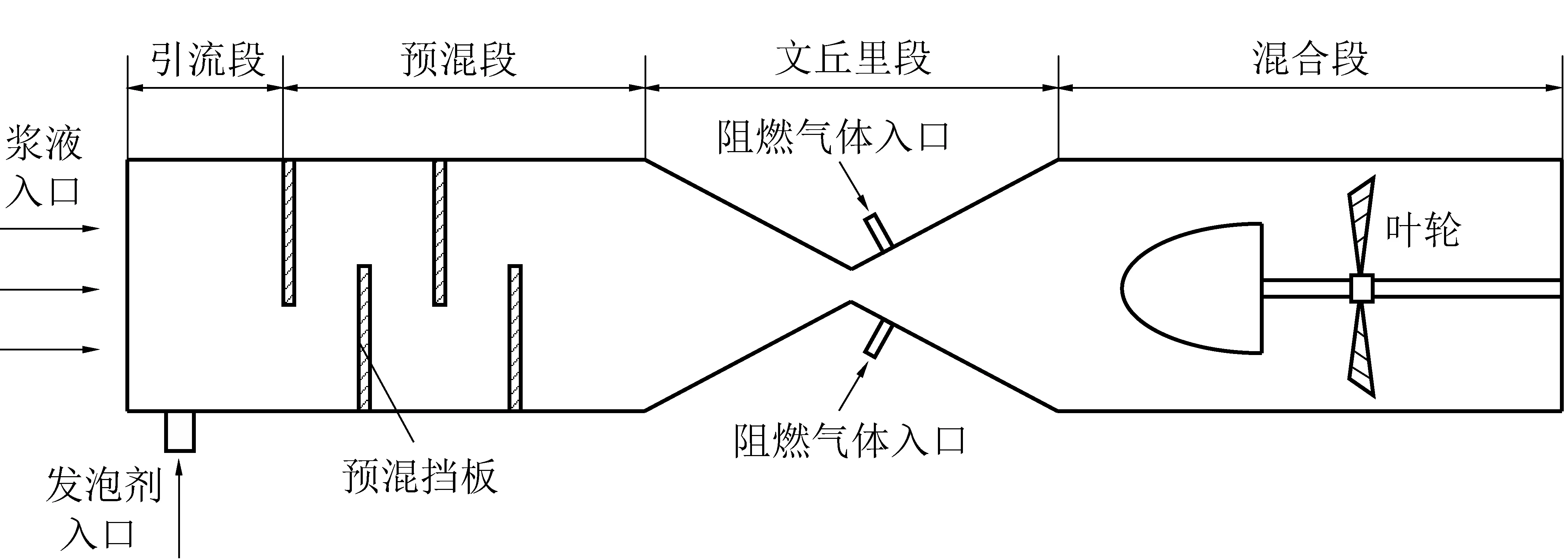

图1 自吸式泡沫发泡器构造示意Fig.1 Schematic diagram of self-priming foam bubbler

由图1可以看出,自吸式三相泡沫发泡装置主要包含引流段、预混段、文丘里段、混合段。其发泡原理是:高速流入的浆液通过自然压差作用在引流段从外部引入发泡剂,并快速通过预混段,实现浆液与发泡剂的混合;然后,混合后但尚未形成泡沫的混合发泡液通过文丘里管实现2次加速,并产生较大的负压;由于压差作用,阻燃气体以较大的速度被引射入发泡器内,此时混合浆液和阻燃气体均处于射流状态;随后,浆液和气体撞击到集流器的旋转斜面上并产生剧烈的湍流涡旋,此时动能的快速衰减产生了大量的过剩能量,促使气、液、固三相在此处被充分搅拌和混合,形成具有三相介质的泡沫群;最后,高速的泡沫浆液又会冲击混合段的旋转叶轮并带动其高速旋转,由此对泡沫浆液进行2次搅拌,使得泡沫再次被机械切割、挤压分散,最终令形成的泡沫更加细腻、固体颗粒在三相泡沫中分布更加均匀,由此进一步增强了三相泡沫的稳定性。

2 发泡器数值仿真与优化设计

2.1 泡沫发泡器的设计依据

由前文论述可知,文丘里段是自吸式三相泡沫发泡器最为核心的结构部件之一,其结构的合理与否直接决定着泡沫浆液与阻燃气体的混合程度,从而影响到三相泡沫的发泡效果。

发泡器文丘里段的主体是文丘里管,由收缩管、喉部和扩张段组成。混合浆液在经过收缩管时,由于截面积减小而流速不断增大,当浆液到达喉部时速度达到最大。根据伯努利方程,对同一流线而言,当速度达到最大时静压力则达到最小,见式(1)。据此,若在静压最小的管壁部位进行开孔,此处的文丘里管内外部压差最大,具有最强的自然压差驱动力,即混合浆液射流表面的粘滞及卷吸作用最强。此时,管外惰性气体会以更快的射流速度进入文丘里段,达到管外惰性气体与管内混合浆液的最优混合效果,更利于三相泡沫的产生。

(1)

式中,下标1为文丘里管入口位置;下标2为文丘里管喉部位置;p1和p2分别为文丘里管在入口处和喉部的压力;h1和h2分别为文丘里管在入口处和喉部的高度;α1和α2分别为文丘里管在入口处和喉部的动能修正系数;v1和v2分别为文丘里管在入口处和喉部的速度。

取文丘里管轴心位置进行分析,动能修正系数可认为是定值,即α=α1=α2。此时,考虑入口断面和速度最高处的喉部位置,联立式(1)和流体连续性方程(式(2)),即可得到文丘里管内部截面平均压差的最大值,见式(3)。

(2)

(3)

式中,d为所在位置处的管道直径,即d1为发泡器筒体直径,d2为喉部直径;Δp1-2为文丘里管入口处与喉部的压力差。

由式(3)可以看出,影响文丘里管最大可用压差的因素包含浆液物性、流量,以及筒体与喉部的管径比,而与发泡器结构相关的参数主要为管径比。一般来说,筒体直径是预先确定好的,此时喉部直径的大小与扩散角度呈负相关关系。换言之,随着喉部直径的减小,筒体与喉部的管径比增大,文丘里段的收缩和扩散角度逐渐增加。因此,后文研究中对于发泡器的优化设计,主要针对文丘里段的扩散角度进行分析研究,确定最优结构和开孔位置。

2.2 发泡器的流体动力学仿真与验证

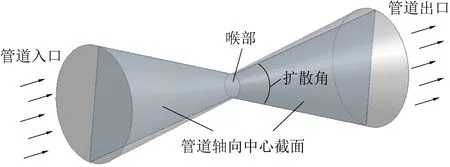

为了确定发泡器的最优结构借助ANSYS FLUENT软件,利用CFD模拟方法来直观分析三相泡沫发生器内部的压力和速度等分布规律,简化物理模型如图2所示。出入口直径均为100 mm,喉部直径为20 mm,混合浆体的入口流量为20 m3/h。假定浆液密度为1 800 kg/m3,动力黏度为1.809×10-3Pa·s,则由式(4)可得管道入口雷诺数Re为70 647,属于湍流流动。此时,文丘里管入口处的湍流强度I可由式(5)计算获得,数值为3.96%。

图2 发泡器文丘里段简化示意Fig.2 Schematic diagram of venturi segment in bubbler

(4)

I=0.16Re-1/8

(5)

式中,μ为混合浆液的动力黏度,Pa·s;Re为雷诺数,用于判断流体形态是层流还是湍流。

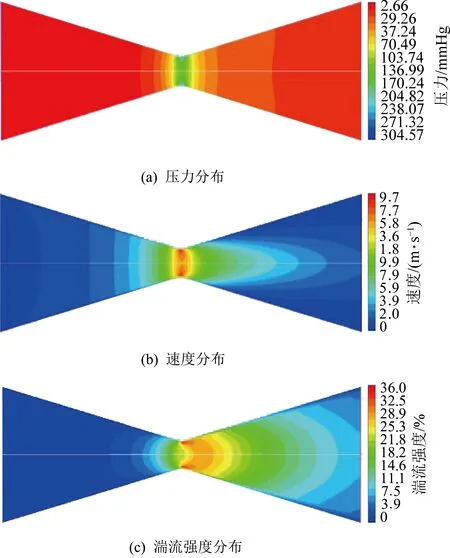

图3给出了扩散角为30°时的压力、速度和湍流强度分布规律。由图3可知,当混合浆液流过文丘里管时,截面平均速度和湍流强度沿着流动方向均呈现先增大后减小的趋势,在喉部附近达到极值,而管内的静压分布规律与之刚好相反,这与前文分析的结果是一致的。通过云图结果还可以发现,负压区基本集中在喉部附近,且最大负压区出现在喉部折点附近,因而喉部区域最适于引射阻燃气体。此外,结果发现最小压力和较大湍流强度区域均靠近壁面位置,在此处开口有利于达到引射氮气的目的。故而在工况下采用最为简易和可靠的壁面直接开孔结构即可实现良好的管外气流引射和气液固三相混合效果。

图3 扩散角为30°时管道轴向中心截面的模拟结果Fig.3 Simulation results of axial central section of pipeline with diffusion angle of 30°

为了验证本文数值模型的准确性,将模拟结果与实验测试数据[21]进行了对比分析。试验采用的文丘里管出入口直径为1.4 cm,喉部直径为0.8 cm,扩散角为15°,其在不同流量下的实测结果与对应验证模拟结果的对比如图4所示。由图4可知,模拟与实验结果具有很好的一致性,其平均误差仅为3.6%,且最大误差不超过10%。由此说明所得到的模拟结果是可信的。

图4 文丘里管数值与实验结果对比Fig.4 Comparison of numerical results and experimental data in Venturi tube

2.3 发泡器结构的优化分析

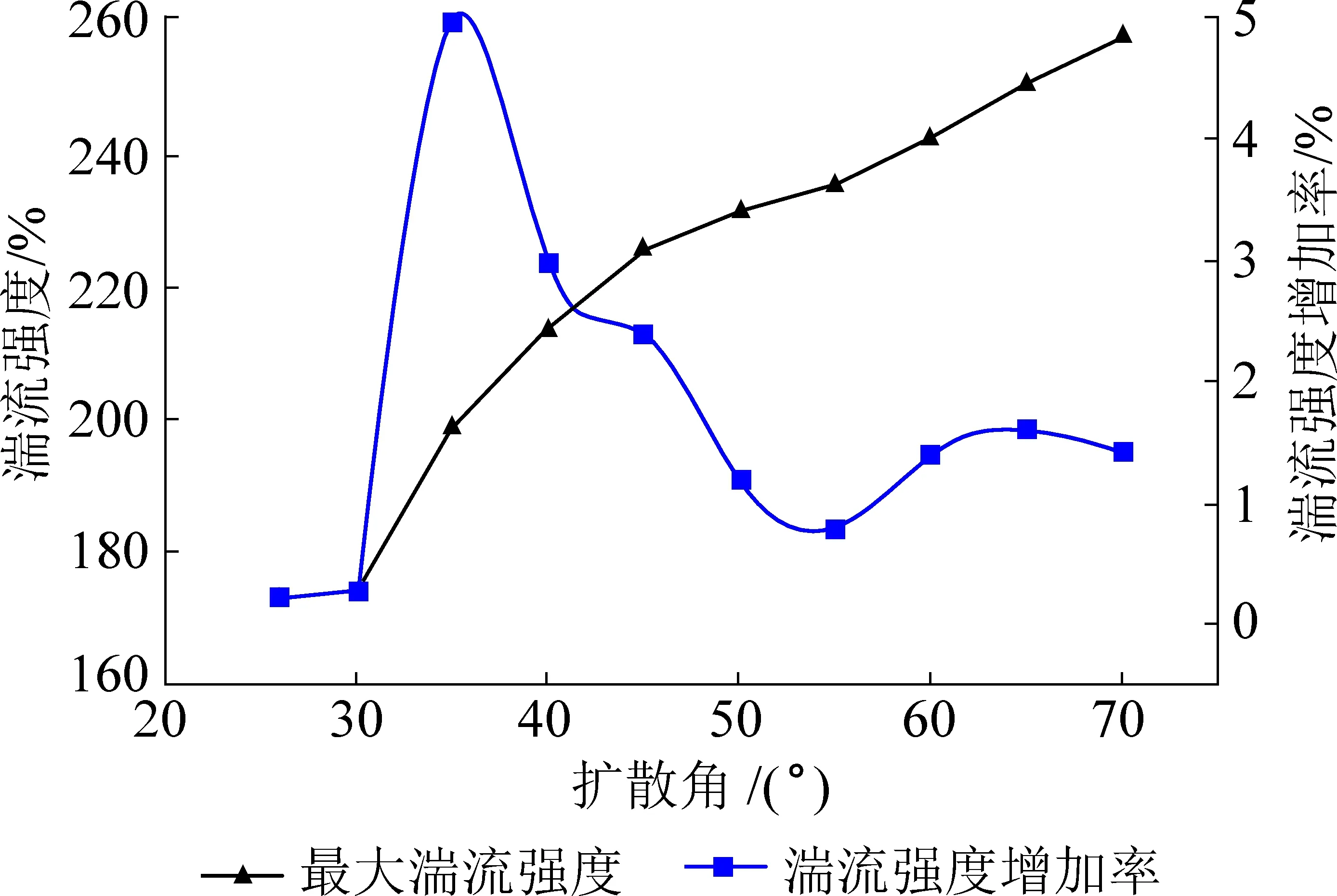

本节研究不同扩散角(25°~70°)对文丘里管内部物理场特征的分布规律,并据此完成了发泡器结构的优化分析。图5—图7分别给出了文丘里管内部压力、速度和湍流强度随扩散角度的变化规律。

图5 文丘里管内静压随扩散角的变化规律Fig.5 Variation of static pressure in venturi tube with diffusion angle

由图5可知,最大压力值随扩散角的增大呈增大趋势,最小压力则呈现出抛物线规律,这与产生涡旋的条件有关。对于负压区而言,当扩散角度小于45°时,管内最小压力随扩散角度的增加而减小;当扩散角度大于55°时,最小压力随扩散角度的增加而增加;当扩散角度在45°~55°内,最小压力达到最低并基本维持不变。由此可知,三相泡沫发生器文丘里段的扩散角度在45°~55°时可获得最小压力值(即具有最大的负压值),此时最有利于引入外部气体。

由图6可知,文丘里管内部的最大速度随扩散角度的增大而不断增加,但其增加的比例是不断降低的。当扩散角度小于55°时,其最大速度的增加比例近似线性下降,而当扩散角度大于55°时,速度增加比例稳定在一个相对较低的范围内,即扩散角每增加1°,最大速度仅增加0.02 m/s。由此可知,当扩散角度大于55°时,虽然增加扩散角度仍可提升装置内的最大速度,但其提升效果十分微弱。

图6 文丘里管内最大速度随扩散角的变化规律Fig.6 Variation of maximum velocity in venturi tube with diffusion angle

流体的湍流强度直接关系着三相泡沫发生装置在引入阻燃气体后的三相混合效果,湍动程度越大,流体的混合越好,传热速率越快。由图7可知,当扩散角小于30°时,扩散角对最大湍流强度的影响可忽略;当扩散角在30°~50°时,增加扩散角会显著提高湍流强度;当扩散角度大于50°时,湍流强度随扩散角度的增加而呈近似线性地平稳上升。由此可知,为了保证较好的湍流混合效果,扩散角应大于50°。

图7 文丘里管内最大湍流强度随扩散角的变化规律Fig.7 Variation of maximum turbulence intensity in venturi tube with diffusion angle

综上所述,维持管内最大负压值需保证扩散角在45°~55°,提供管内最高速度需保证扩散角大于55°,产生管内最大湍流强度需保证扩散角大于50°。通过分析上述3者的综合影响,确定出自吸式三相泡沫发生器的最优扩散角度应为55°。同时,管外气流的引射位置应结合实际情况,优先选择在喉部附近的壁面处进行开孔处理。

3 结 论

1)自吸式泡沫发生器无需外界动力,借助文丘里原理在发泡器喉部营造出负压区,并通过在负压区壁面开孔,利用自然压差将阻燃气体引射至管路内,实现气体与浆液的充分混合。

2)当混合浆液流经文丘里管时,速度和湍流强度沿着流动方向均呈先增后减的趋势,并在喉部附近达到极值。管内负压区分布在喉部,且最大负压靠近管道壁面,在喉部管壁处开孔来引射阻燃气体有利于三相泡沫的生成。

3)随扩散角度的增加,管内最大负压呈现先增后减的变化规律,而最高流速和湍流强度则呈现出先快速增加、后缓慢上升的趋势。经综合分析,当扩散角度为55°时,最利于生成三相泡沫。