煤炭制氢替代技术

——质子交换膜水电解制氢技术及其衰减机理

2022-08-09邓占锋徐桂芝梁丹曦彭笑东赵雪莹

宋 洁,邓占锋,徐桂芝,梁丹曦,彭笑东,赵雪莹,徐 超

(1.华北电力大学,北京 102206;2.先进输电技术国家重点实验室 国网智能电网研究院有限公司,北京 102209)

0 引 言

随着我国从粗放式的高排放经济转向绿色可持续的循环经济发展,如何实现对新能源的开发和有效利用俨然成为了一个亟待解决的问题。氢能作为一种零污染物排放的二次能源,其能量密度(140.4 MJ/kg)是传统固体燃料(50 MJ/kg)的2倍多。通过对氢能的高效生产和有效利用,将能为全世界CO2减排贡献约20%[1],从而促进碳达峰、碳中和发展目标的实现。目前,氢能的制取方式主要有“灰氢”“蓝氢”“绿氢”3种。“灰氢”指的是采用煤炭进行氢气的制取,“蓝氢”采用的是天然气来进行制氢并对产生的CO2进行捕捉和封存[2],“绿氢”一般指的是可再生能源水电解制取的氢气。相较于煤炭制氢存在的高污染高排放,天然气制氢存在的CO2大规模捕捉和封存成本高、难度大等问题,利用可再生能源进行水电解制氢具有得天独厚的绿色环保、灵活生产、氢气纯度高等优势,未来可再生能源水电解制氢将成为能源产业可持续发展的重要方向之一。

水电解制氢主要分为3种不同的类型:碱性水电解(AWE)、质子交换膜水电解(PEMWE)和固体氧化物水电解(SOWE)[3]。相较于碱性制氢和固体氧化物水电解技术,质子交换膜水电解制氢具有占地面积小、启动速度快、动态调节范围宽、动态响应能力强等特点,更适合与光伏、水电、风力等波动性可再生能源结合使用。

截至2020年底,我国风电、光伏发电装机总规模达到5.3亿kW,占总装机24.07%。到2030年,中国风电、太阳能发电装机将要达到12亿kW以上,未来将逐渐成为电力系统电源的主体。因此,具有良好波动适应性的PEMWE制氢更有望成为未来中国氢源供给的主要来源[2]。

1 传统的煤炭制氢技术及其弊端

1.1 煤炭制氢技术的应用背景和技术介绍

我国能源资源具有“富煤、贫油、少气”的特点,煤炭作为传统的高碳化石能源,如何实现其低碳化利用一直是业界关注的焦点[4]。以煤炭为原料制取氢气,是我国现阶段主流的氢气来源,其核心过程为先经过不同的气化技术将煤转变为气态产物,再经过低温甲醇洗等分离过程,进一步转换成高纯度的氢气[5]。煤制氢工艺流程如图1所示。煤气化制氢氧化反应与煤气化制氢还原反应如式(1)、式(2)所示:

图1 煤制氢工艺流程[5]Fig.1 Flow chart of coal hydrogen production process[5]

(1)

(2)

1.2 煤炭制氢技术弊端

现今,我国氢能来源主要以煤炭制氢为主,如图2所示。在传统的煤炭制氢过程中其能源效率集中在58%~66%,但碳排放问题比较突出,每生成1 kg的H2就会产生20~25 kg的CO2[4],环境效益较差,不符合我国高效、清洁、低碳的能源转型发展趋势。为控制氢气制取环节的碳排放,需实现煤炭制氢与碳捕集与封存(CCSU)技术的耦合[2]。

图2 中国氢气供给结构预测[2]Fig.2 Forecast of hydrogen supply structure in China[2]

CCUS技术主要包括二氧化碳的捕集、运输、利用及封存4个技术环节[4],是一项有望实现化石能源大规模低碳利用的新技术[2]。但其与煤炭制氢耦合后会显著提高制氢成本,制取氢气成本将上升约7元/kg,严重限制了其规模化应用[2]。我国在构建以“绿氢”为主体的氢能供应体系的过程中,需依赖CCUS技术降低化石能源制氢所带来的二氧化碳排放,实现由“灰氢”为主到“绿氢”为主的过渡;同时,受自然环境、技术发展等方面的影响,未来化石能源制氢在我国仍将保持一定规模,但其产生的二氧化碳排放也将持续依赖CCUS技术进行捕集、利用和封存,实现化石能源的清洁利用[4]。

2 PEMWE制氢的基本原理及优势

2.1 PEMWE制氢的基本原理

图3 PEM电解池结构[3]Fig.3 Structure of PEMWE cell[3]

2.2 PEMWE制氢的优势

与碱性水电解技术相比,PEMWE能在更高的电流密度下工作(>1 A/cm2),具有更高的电解效率(70%~90%),产氢更纯(99.99%~99.999 9%),可以直接用于氢燃料电池。在1 A/cm2下,槽电压低至1.57 V,电解效率高达94.4%[6],目前3 M公司设计的PEMWE电解槽已成功在20 A/cm2的电流密度下运行[7]。此外,较高的氢气出口压力(3~4 MPa)降低了对氢气储存系统的压缩要求。目前PEMWE制氢系统能够实现5 min内冷启动、10 s内热启动、输入功率秒级响应,能够适应风光等波动电源下5%~150%宽功率输入。尽管相较于煤制氢的低成本,PEM电解水制氢的大规模商业化目前成本较高,但其零污染、原料易得的优势仍是煤制氢无可比拟的(表1),随着未来PEM电解水制氢规模的扩大与技术的进步,成本有望快速下降,成为未来“绿氢”制取的主流方向[8-9]。

表1 煤制氢与PEM电解水制氢成本和性能的比较[8-9]Table.1 Comparison of cost and performance between coal-producedhydrogen and PEM electrolytic water hydrogen production[8-9]

3 PEM电解槽性能优化发展现状

目前,对PEMWE制氢的优化和提升主要集中在改善传输层气-水传输性能、降低催化剂载量和提高催化剂活性、缓解各部件的衰减等3方面:

1)改善传输层气-水传输性能。ZHANG等[10]采用微纳制造开发了一种具有良好可调孔隙形态的新型薄钛PTL,在2.0 A/cm2的电流密度下所需的工作电压低至1.69 V,电解效率高达88%。LIU等[11]将微孔层(MPL)涂敷在PTL上,以减少接触电阻和提升气-水传输,使电解槽的性能得到了有效的提升。GRIGORIEV等[12]通过调控PTL孔特性来优化PEMEC产氢性能,研究发现当孔隙率在30%~50%、孔径在12~13 μm时,双极板气-水传质达到平衡。SCHULER等[13]构建了一种分层多孔PTL结构,将粒径分别是7、15、18 μm的钛颗粒沉积在粗糙的支撑层,研究发现粒径为7 μm钛颗粒构建的多孔扩散电极具有最高的有效传输率(17%),但在大电流(2 A/cm2)持续放电情况下阳极侧传质阻力损失仍高达60~80 mV。HOU等[14]采用连续模板法构建了多种CoP中空多壳结构来优化析氧电极侧气-水传输,其中叠层中空多壳结构可以有效抑制气泡在电极内部的生长,气泡脱离直径仅有38 μm,低于传统析氧电极(140 μm),氧气在不平衡Laplace压差作用下快速脱离电极表面,但CoP制备过程涉及高温(>350 ℃),且环境相容性较差。

2)降低催化剂载量和提高催化剂活性。KUS等[15]在TiC纳米颗粒基材上磁控溅射薄Ir膜,大幅降低了催化剂的载量,在1A/cm2的电流密度电压仅需1.74 V@80 ℃,而Ir的担载量仅为80 μg/cm2。ZXLADE等[16]采用可控电沉积方法合成了一种长度可控的IrOx纳米管阵列作为阳极催化剂层,与商业IrO2纳米粒子相比,IrOx纳米管阵列在1/20Ir负载量下表现出几乎相同的氧气析出反应电流密度。

3)提升组件抗腐蚀能力。PEMWE部分组件需要工作在强酸、高电压、强氧化等环境下,因此对PEM电解槽优化和提升需要提升组件的抗腐蚀能力。BYSTRON等[17]通过在酸中刻蚀钛(Ti)减少Ti传输层的钝化,实现了表面接触电阻的显著降低。LIU等[18]通过将非常薄的铱层溅射到商业钛PTL上来保护PTL免于钝化。ZHANG等[19]通过在传输层镀上180 nm厚的薄膜金,在2.0 A/cm2的电流密度80 ℃的工作温度下所需的工作电压低至1.69 V。

在防止腐蚀和钝化方面,氮化涂层和涂层不锈钢是成本较低的2种缓解极板衰减的策略。首先,对于基材的选择方面,现在主流都采用钛板,带有钛涂层的不锈钢能在保持高抗腐蚀性的同时显著降低电解槽的成本。GAGO等[20-21]采用了真空等离子喷涂(VPS)技术在不锈钢板表面沉积致密钛涂层,并通过PVD在Ti涂层上沉积薄膜铂来。电化学腐蚀试验表明:钛涂层可以保护不锈钢层在阳极环境中免受腐蚀,Pt/Ti涂层在近200 h的测试中平均降解率为26.5 μV/h。

4 催化剂的衰减机理和缓解策略

4.1 催化剂的衰减机理

由于PEMWE制氢系统在高电位、强氧化、强酸性等恶劣环境下运行,为同时保证性能和耐久性,常采用贵金属(阳极IrO2、阴极Pt/C)作为催化剂,但在波动工况下上述贵金属催化剂会发生溶解、脱落、中毒、迁移、团聚、钝化等现象。

4.1.1催化剂颗粒的溶解和脱落

催化剂颗粒的溶解主要是由于电位波动所导致。CHEREVKO等[22-23]指出,阳极侧由于电位的波动,电位值>1.8 V时,阳极侧的催化剂IrO2会转化为可溶铱配合物,使得催化剂表面的IrO2颗粒溶解,具体反应如图4所示[22]。YU等[24-25]发现阳极侧Ir在波动工况下运行后只占初始质量的30%,其中有部分Ir残留在膜和阴极侧。

图4 IrO2溶解原理[22-23]Fig.4 Dissolving principle of IrO2[22-23]

机械损失是导致催化剂颗粒脱落的主要因素之一。一方面是在进行电解槽安装时由于螺栓紧固压力不均匀或者质子交换膜的肿胀,导致催化剂表面受力不均匀,从而导致长期运行时催化剂颗粒脱落。另一方面,波动电压导致催化剂表面气泡不规律形成和脱附,产生交替应力并作用于催化层的表面。

4.1.2金属阳离子中毒

金属阳离子中毒主要指长期运行过程中引入的Na+、Ca2+、Cu2+、Ni2+、Pb2+和Fe3+这些杂质离子对电解槽带来的损害[26],这些金属阳离子的引入主要来源于2部分。首先是给水引入和管线、金属容器引入[27],由于水箱、管道、阀门接口等处有一定的金属结构,所以在长期运行中会引入杂质阳离子。其次是阳极传输层腐蚀所引入的Ti2+:在电解槽的长期运行过程中钛板会发生腐蚀,从而导致Ti2+的溶解,这些溶解Ti2+在电位的作用下会从传输层移动至阴极催化层区域,并在阴极侧H2的参与下被还原成Ti颗粒沉淀在催化剂表面,掩盖催化剂表面的活性位点,同时增加催化剂表面粗糙度,引起电导率的变化并加剧电流分布不均匀[28-30]。虽然阴极侧的电位不足以将诸如Ca2+等其他的杂质阳离子还原,但其能以氢氧化合物的形式沉淀在催化剂层附近,增加欧姆损失。

4.1.3催化剂的迁移和团聚

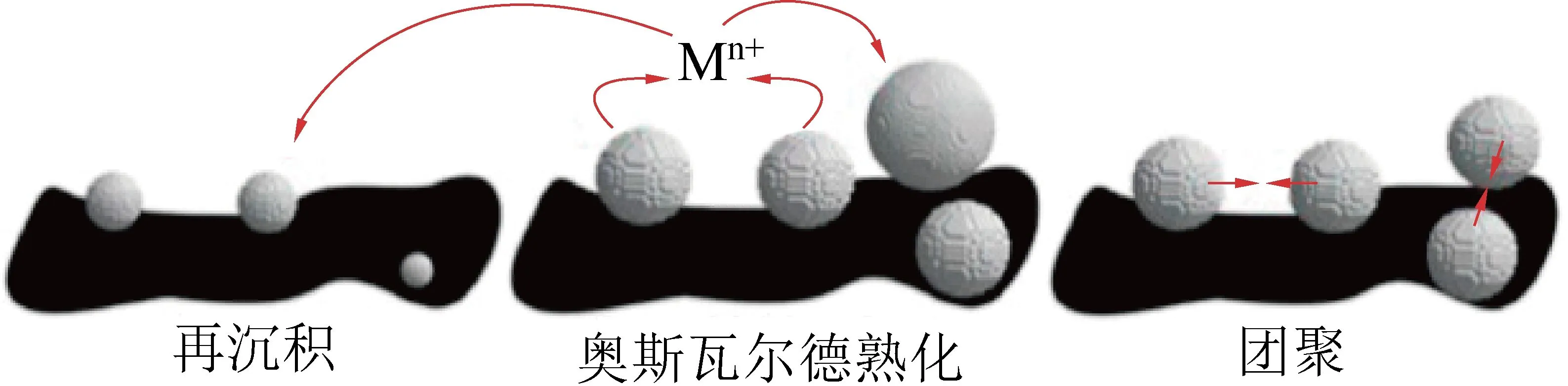

为增加反应的活性面积,现有PEMWE技术通常采用纳米尺度的催化剂颗粒制备催化层,但在原子尺度上催化剂颗粒容易发生团聚生长现象。目前,关于催化剂颗粒团聚的机理主要包括奥斯特瓦尔德熟化、再沉积和团聚这3种[31],如图5所示。

图5 颗粒团聚模式[3]Fig.5 Particle coarsening modes[3]

RAKOUSKY等[32]发现,在测试时间大于1 150 h后,阳极IrO2颗粒直径在运行前后基本维持不变(3.9±0.2) nm,然而阴极Pt催化剂颗粒发生明显团聚,尺寸从刚开始运行的3.5 nm增加到7.8 nm,如图6所示。粒径的增加意味着催化剂表面可用的催化活性面积减少,进而导致阴极的交换电流密度下降。

图6 IrO2颗粒与Pt颗粒团聚的SEM图像[32]Fig.6 SEM image of Pt and IrO2 particle coarsening[32]

如图7所示,LETTENMEIER等[33]试验中采用了原子力显微镜(AFM)来观察催化剂表面形貌的变化,发现阳极中观测到催化剂颗粒的聚集体,催化剂聚集体的导电面积明显大于原始表面,500 h后导电面积从原始的30%变化47%,从而反映了阳极催化剂颗粒的团聚现象。

图7 运行前和运行后阳极催化剂的原子力显微镜观测图像[34]Fig.7 Atomic force microscope images of anode catalysts before and after operation [34]

4.1.4缓解催化层衰减的措施

PEM电解槽中,催化剂的选择直接关系到制氢量的多少和制氢效率的高低。而对催化剂性能的调控主要从改变催化剂颗粒形貌、掺杂和改变催化层结构3方面来进行。

1)通过改变催化剂颗粒形貌来提高性能。①BÖHM等[34]采用脉冲电镀的方法调控铱在烧结钛表面的分布直径(50~100 nm)降低其衰减速率;②YU等[35]基于反应喷射沉积工艺制备了IrOx/Nafion催化剂,该催化剂在1.8 A/cm2条件下稳定工作4 500 h,催化剂载量仅有0.08 mg/cm2。

2)通过掺杂过渡金属来提高催化活性和稳定性。将Nb添加到 Ir-SnO2中作为三元催化剂;氧化铱添加到氧化钌中以获得具有改进活性和稳定性的增强型催化剂;将Ir或Ru与Sn混合。

3)对催化剂层进行结构上的优化。①MILLET等[36]通过表面刻蚀来增加粗糙度,便于催化剂粘附,但可能降低膜的强度(寿命);②WANG等[37]将部分结晶的Nafion膜和催化剂层一起结晶来制备,增加了催化剂层对膜的黏附力。

5 质子交换膜的衰减机理和缓解策略

5.1 质子交换膜的衰减机理

质子交换膜是水电解制氢系统中用于隔绝阴阳极室并提供氢离子传输的部件,同时也是性能最容易衰减的部件之一,其衰减类型主要分为化学降解和机械降解2种。

5.1.1机械降解机理

机械降解一般发生电解槽衰减的早期阶段(工作时长<1 000 h),通常表现为膜的穿孔、肿胀、褶皱和撕裂[38]。在实际安装过程中,双极板、传输层和MEA热压在一起,以防止水/气体泄漏,并保证较低的界面接触电阻( MEA为膜电极组件,由阳极催化剂、Nafion膜、阴极催化剂结合在一起,是燃料电池最为核心的部件)。然而,由于PTL表面过于粗糙、制造缺陷所导致的MEA上的裂纹和孔洞等因素,造成膜降解与损坏[5],具体表现如下:

1)具有粗糙表面的PTL在高预紧力的作用下,容易造成MEA表面受力不均,从而导致膜的变形和电流分布不均,进一步导致开路电压的增加和氢渗透率的增加[39]。

2)若预紧力过大甚至会造成膜的穿孔,导致短路和氢渗透率的增加,而氢氧互窜会放出大量的热,引起膜的局部过热,造成膜结构的严重破坏[40]。

此外,水泵的进水压力在一定程度上也导致机械衰减的产生。① 水泵进水压力高易造成膜在高压差下的蠕变[41];② 水泵进水压力低会导致水的分布不均,从而使得电流和热量的分布不均匀,进而产生热点造成膜穿孔,如图8所示[42]。

图8 氢氧交叉剧烈放热导致的MEA穿孔[42]Fig.8 MEA perforation caused by intense exothermic hydrogen and oxygen penetration [42]

5.1.2化学降解机理

1)自由基攻击降解。过氧化氢等由催化剂表面气体交叉所产生的自由基物质会攻击离聚物导致膜的短链、解链、官能团丢失,最终导致主链降解、膜变薄[43]。在阴极侧,渗透氧的反应与析氢反应竞争产生过氧化氢,如式(6)—式(7)所示。

(6)

2H2O→H2O2+2H++2e-

(7)

金属阳离子如Fex+与H2O2可通过芬顿反应产生羟基(HO·)和过氧化氢自由基(HO2·)[44],如式(8)—式(10)所示。

(8)

(9)

Fe3+(aq)+HO2·→Fe2+(aq)+O2+H+

(10)

2)金属阳离子中毒。在电解槽中常出现Na+、Li+、Ca2+、Cu2+、Ni2+、Fe3+等杂质阳离子[45]。这些杂质阳离子的产生途径主要有2种:① 电解槽长期运行过程中水箱、管线、接口等带有金属元件的部件发生腐蚀溶解所产生[46];② 由于进水水质不达标所引入,这些运行过程中产生的金属阳离子会通过扩散和渗透作用溶解到膜中,降低膜的耐久性。

3)金属颗粒污染。部分催化剂颗粒在膜中的沉淀,导致膜的金属化(例如:钛基PTL的腐蚀所释放的Ti2+迁移至阴极侧被氢气还原成Ti颗粒并沉积在阴极侧膜附近),改变膜的表面以及膜与催化剂接触,导致界面粗糙度、结晶度和阴离子吸附的改变,使得双电层加厚[47]。

5.1.3热降解

电解槽温度需要维持在60~80 ℃以保证其电解效率,但长时间工作在波动工况下发生的局部热点将去除含有磺酸的分子,使得膜的厚度减小,加剧氢渗透[48-49]。

5.2 膜衰减的缓解策略

1)优化压缩策略。对MEA的热压方案和夹紧系统进行优化设计,并通过压力机试压后进行电解槽组装,防止出现不均匀的机械压缩。

2)加强膜的性能。①将膜做薄可以显著降低其欧姆内阻,但同时会提高渗透性。所以可以辅以将H2-O2重组催化剂(如:Pt或Pd)掺入膜中以分解渗透的气体[50];②将阴极侧的膜做厚或提高可压缩性来避免氢渗透。

3)减少离子污染。①避免引入杂质离子;②采用耐腐蚀性强的结构部件、用聚合物材料代替金属部件用以解决金属中毒。

4)采用新型膜。聚醚醚酮(PEEK)、聚砜(PSF)等碳氢聚亚芳基膜具有较强的化学稳定性和良好的机械性能,且能在比较高的操作温度下使用[51-53]。

6 双极板的衰减机理和缓解策略

6.1 双极板的衰减机理

极板在PEM电解槽中主要起到反应物供给、生成物排出、电子导通、机械支撑等作用,其多功能性和运行时所处的复杂环境使其极易退化衰减。目前所用的高性能双极板一般以钛基为主,但在高电势和强氧化环境下仍易遭受氢脆、钝化、腐蚀等影响。

1)氢脆。随着电解槽的长期运行,会发生一定的氢渗透,而这些渗透出来的氢会与Ti基极板反应生成质地较脆的TiH2。随着氢脆程度的加深,双极板在高预紧力和运行压力下甚至可能存在开裂的风险[54]。

2)钝化。在高电位、湿度和富氧化环境中,Ti材质的双极板表面的氧化层厚度会随着时间而增加,进而导致接触电阻上升,阻碍电子的高效导通[55]。

3)腐蚀。Ti材质的双极板处于强酸性环境(pH:3.4~5.6)和氟离子环境时,会发生如方程(11)的反应,造成双极板表面耐腐蚀TiO2氧化膜被侵蚀[56]。

(11)

6.2 缓解策略

由于在电解槽实际运行中主要发生的是钝化和腐蚀,且极板的成本较昂贵。所以现有的抗衰减研究都集中在对极板的表面处理工艺及基材的选择方面。

在基材的选择上,GAGO等[20]在不锈钢上采用真空喷涂技术沉积一层致密的钛涂层,并使用PVD在钛层上再沉积一层Pt薄膜来制作涂层不锈钢,实现了低贵金属载量下的良好耐腐蚀性能。在表面处理工艺方面,氮化物涂层作为一种新型表面处理方法,能很好地以低针孔缺陷发生率覆盖所有暴露的板表面,并且表面形成的TiN在高压环境中对氢渗透的抵抗力强,能很好地缓解氢脆现象[21]。

7 结 论

1)催化剂的衰减机理及缓解措施:催化剂主要受到颗粒的溶解与脱落、金属离子中毒、颗粒的迁移与团聚的影响。一般可以从改变催化剂形貌、掺杂过渡金属、调整催化剂层进行结构这3方面优化催化剂的耐久性。

2)质子交换膜的衰减机理及缓解措施:质子交换膜的衰减原因分为机械降解和化学降解2部分,主要通过优化预紧策略、减少离子污染、掺杂、增强膜的厚度来加强其性能;此外,可以从改善质子交换膜与多孔传输层的接触、调整安装条件、优化工作过程中膜的水含量来进行优化。

3)极板的衰减机理及缓解措施:极板由于多采用钛基材制成,其衰减机理主要有氢脆、钝化和腐蚀3类,通过镀金属涂层或氮化涂层的方式可以显著改善极板的衰减状况,同时可以从耐腐蚀基材的挑选、复合材料、新型表面耐腐蚀处理技术上进行突破。

综上所述,PEMWE技术在实现耐久性的提高后,有望在未来取代煤制氢成为有效供氢主体,实现“灰氢”向“绿氢”的转变。