搅拌磨机磨矿工艺参数对产品粒度特征的影响

2022-08-08李国峰李椿楠栗艳锋刘立伟

李国峰 李椿楠 栗艳锋 刘立伟

(华北理工大学矿业工程学院,河北 唐山 063210)

相比于传统球磨机,搅拌磨机具有磨矿能耗低、磨矿效率高、粉磨产品粒度细等优点,在处理微细粒连生体、提高矿物单体解离度等方面具有明显优势[1-3]。张国旺等[4]以JM800B立式搅拌磨机代替柿竹园铁精矿再磨再选工艺中的球磨机,使得磨矿产品细度由-0.043 mm占60%提高到-0.038 mm占95%,最终精矿铁品位相应提高10个百分点以上;孙小旭[5]采用GJM型搅拌磨机开展了黑龙江某石墨选矿厂再磨工业试验,在保证后续浮选品位的前提下,搅拌磨机的运行电流和研磨介质消耗分别降低28%和50%左右;王学东等[6]采用立式螺旋搅拌磨机对凡口铅锌矿锌粗精矿再磨,利用-0.04 mm粒级生产能力、能耗、球耗综合评价,确定最佳运行参数为:介质充填率55%、转速45 r/min、介质尺寸15~20 mm。

随着搅拌磨机磨矿效果研究的深入,发现搅拌磨机粉磨产品的粒度较球磨产品更为均匀。李艳军等[7]以大孤山再磨给矿为原料,对比了搅拌磨机和球磨机的磨矿产品粒度特性、比生产率和磨矿能耗,得出搅拌磨机磨矿产品粒度分布曲线的峰值是5.75%,而球磨机磨矿产品曲线的峰值是5.05%,搅拌磨机产品中微细粒和粗颗粒的含量均有所减少,产品粒度分布均匀性更佳;黄胤淇[8]采用立式搅拌磨机对安徽某铜矿石进行粉磨,详细研究了产品中-0.038+0.010 mm粒级含量的变化,在搅拌器转速2 200 r/min、矿浆浓度45%、磨矿时间2 min的条件下,-0.038+0.010 mm粒级含量达53.35%。

当前,搅拌磨机磨矿工艺参数对产品中合格粒级产率的变化规律仍有待进一步完善,故本文采用立式螺旋搅拌磨机对弓长岭选矿厂再磨给矿进行细磨,考察磨矿参数对合格粒级和过粉碎粒级含量的影响规律,并采用R-R方程对不同磨矿工艺参数下的产品进行描述。

1 试验原料

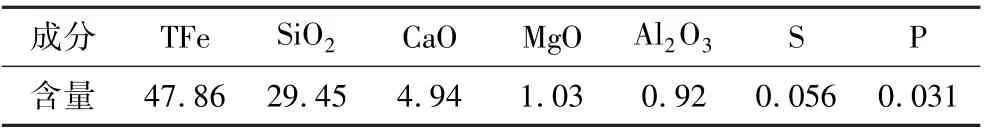

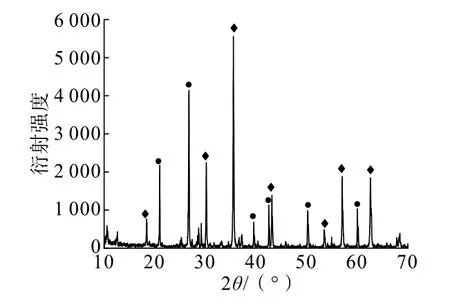

试验原料为辽阳弓长岭选矿厂再磨给矿,化学成分及XRD分析结果分别见表1、图1。

表1 试样化学成分分析结果Table 1 Analysis results of the chemical composition of the samples%

图1 试样XRD图谱Fig.1 XRD pattern of the samples

由表1可知,试样全铁品位为47.86%,杂质组分主要有SiO2和CaO,含量分别为29.45%和4.94%,有害元素S、P含量较低;由图1可知,试样中主要矿物为磁铁矿和石英。

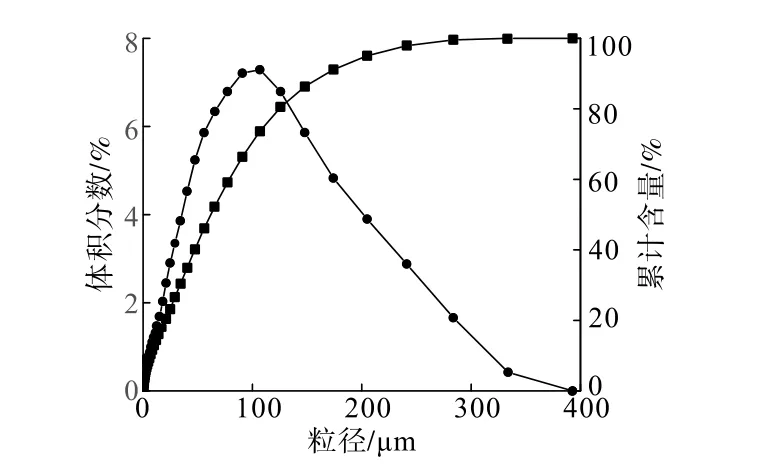

使用全自动激光粒度分析仪对试样进行粒度分析,结果见图2。

由图2可知,该试样的中位粒径为61.79 μm,粒度分布区间为0~350 μm,主要集中在25~250 μm。

图2 试样粒度分布曲线Fig.2 Particle size distribution curve of the samples

2 试验方法

将试样放入QHJM-1立式螺旋搅拌磨机中,磨矿介质为钢球,进行不同工艺参数(介质配比、矿浆浓度、料球比、充填率、搅拌器转速)的单因素条件试验,采用NKT6100-D激光粒度分析仪检测粉磨产品粒度,对产品累计粒度特性、粒度分布特征、新生成粒级量等进行分析,结合罗辛-拉姆勒(Rosin-Rammler,R-R)粒度特性方程式,确定最优的粉磨工艺条件。R-R粒度特性方程为:

R0=100·exp(-bdn),

式中:R0为粒度大于d的正累计产率,%;d为颗粒直径,μm;b为颗粒特征参数,表示产物的细度,b越大,产物粒度越细;n为均匀性系数,表示粒度分布的均匀程度,n越大,产物粒度分布越均匀。

3 试验结果与讨论

3.1 介质配比试验

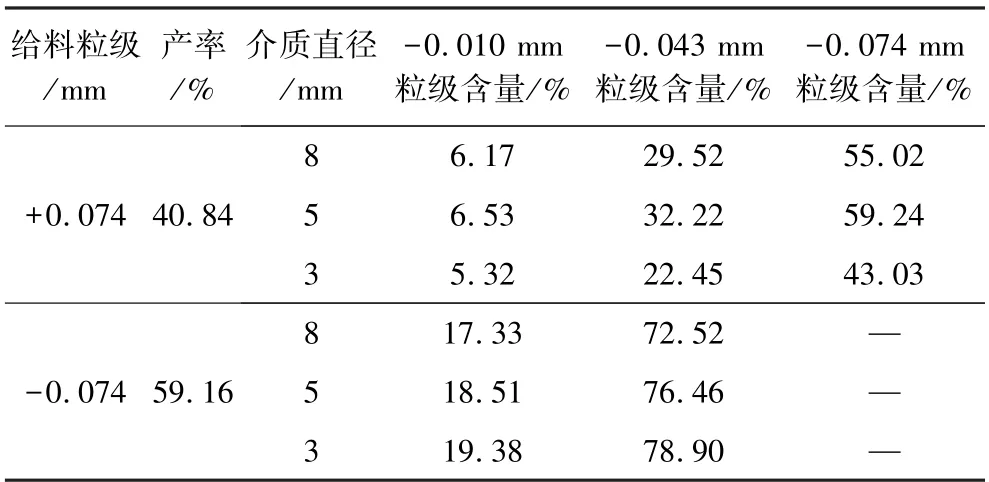

将试样筛分成+0.074 mm和-0.074 mm 2个粒级,在固定矿浆浓度50%、料球比0.5、充填率50%、搅拌器转速300 r/min、磨矿时间5 min的条件下,分别采用直径为3、5、8 mm的钢球对其进行粉磨,+0.074 mm和-0.74 mm粒级给矿的粉磨试验结果如表2所示。

表2 +0.074 mm粒级样及-0.074 mm粒级样粉磨试验结果Table 2 Results of grinding test of the samples over 0.074 mm or bellow 0.074 mm particle size

由表2可得,不同球径的介质对于+0.074 mm粒级物料均有不同程度的磨碎作用,相同磨矿时间内直径为5 mm的介质球粉磨产品中-0.043 mm粒级与-0.074 mm粒级含量分别为32.22%、59.24%,其含量均大于直径为3 mm或8 mm的介质球粉磨产品中对应粒级含量,3种尺寸介质球粉磨产品中-0.010 mm粒级含量差别较小;可见,对于+0.074 mm粒级物料,采用直径为5 mm的介质球磨矿效果最好。对于-0.074 mm粒级物料,相同时间内直径为3 mm的介质球粉磨产品中-0.043 mm粒级物料含量为78.90%,高于直径为5 mm及8 mm介质球粉磨产品中-0.043 mm粒级含量,3种尺寸介质球粉磨产品中-0.010 mm粒级含量差别不大;可见,对于-0.074 mm粒级物料,采用直径为3 mm的介质球磨矿效果最好。+0.074 mm、-0.074 mm 2个粒级物料的产率分别为40.84%和59.16%,通过“线性叠加原理”[9],确定最终介质配比为m(φ5mm)∶m(φ3mm)=2∶3。

3.2 矿浆浓度试验

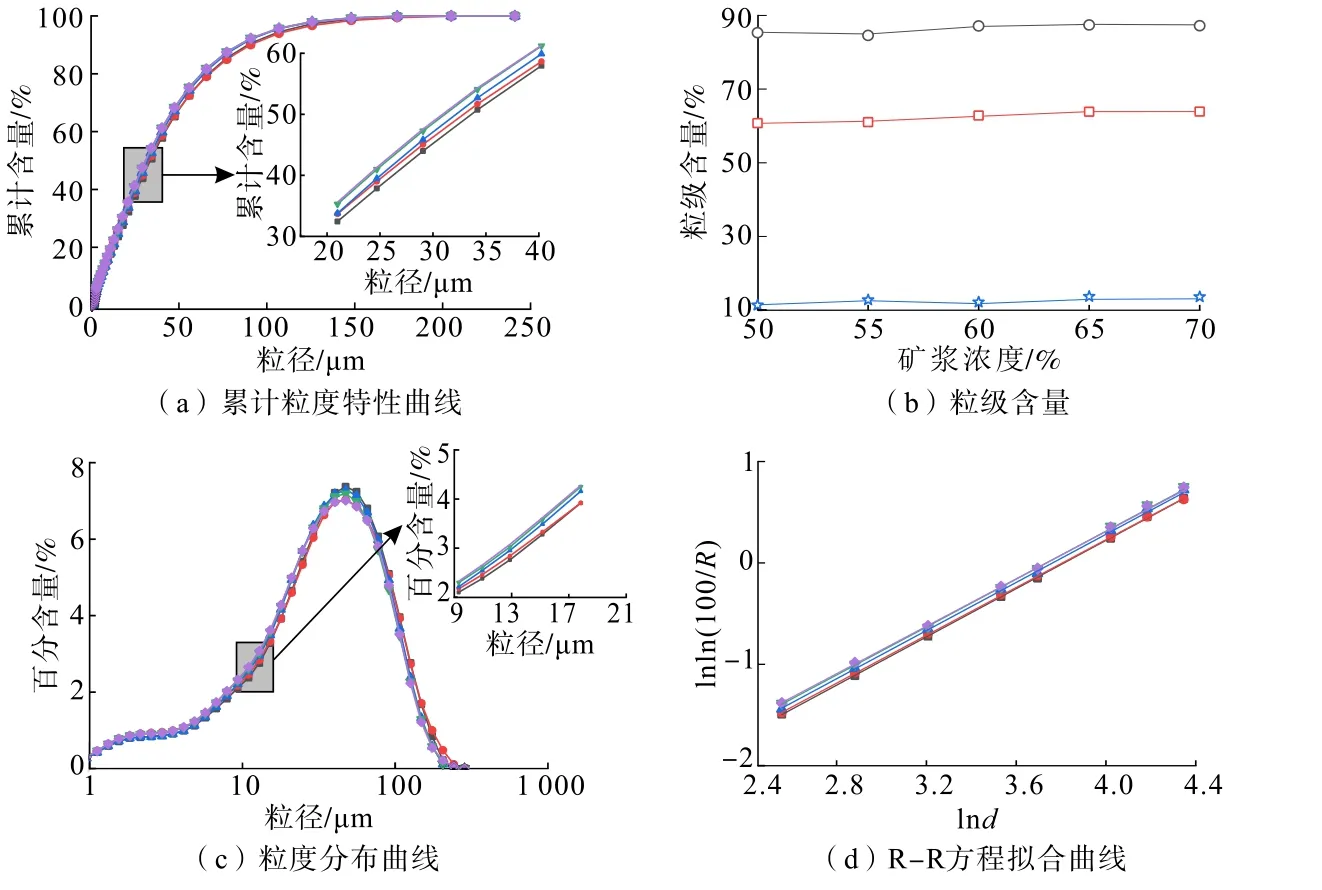

固定介质配比2∶3、料球比0.5、充填率50%、搅拌器转速300 r/min、磨矿时间5 min,考察矿浆浓度对磨矿效果的影响。不同矿浆浓度下累计粒度特性曲线、粒级含量变化、粒度分布曲线及R-R方程拟合曲线变化规律如图3所示,不同矿浆浓度下粉磨产品R-R方程回归结果如表3所示。

图3 不同矿浆浓度粉磨试验结果Fig.3 Grinding test results of different pulp concentrations

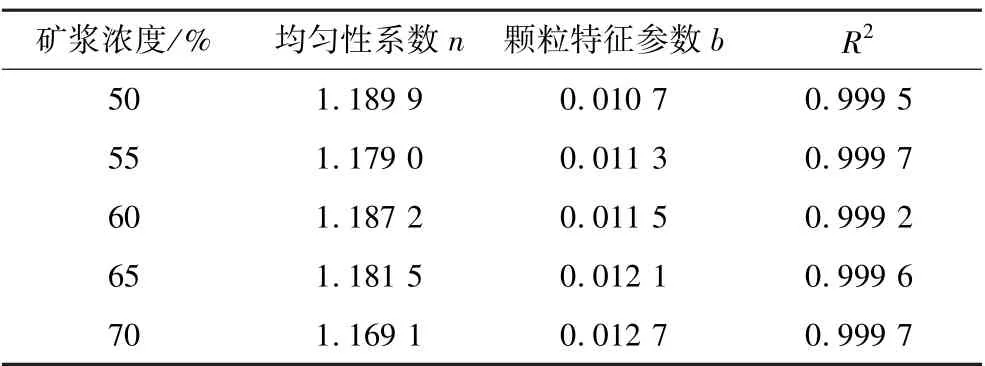

表3 不同矿浆浓度粉磨产品R-R方程回归结果Table 3 Regression results of R-R equation for grinding products with different pulp concentrations

由图3(a)可知,随着矿浆浓度的增加,累计粒度特性曲线小幅度向左偏移,即粉磨产品粒度逐渐变细。当矿浆浓度由60%增加至65%时,曲线向左偏移幅度相对较大,继续增大矿浆浓度至70%时,曲线左移幅度微小,即粉磨产品粒度减小速率变缓。

由图3(b)和(c)可以看出,矿浆浓度由50%增加至65%时,-0.074 mm粒级和-0.043 mm粒级含量分别由85.44%和60.72%升高至87.58%和63.89%,-0.010 mm粒级含量由16.48%增加至17.97%;矿浆浓度继续增大至70%,各粒级含量无明显变化。整体来讲,料球比、搅拌器转速等条件的初始值选择较低时,矿浆浓度对粉磨产品粒度影响的显著性受到一定程度的降低。

由图3(d)和表3可以看出,R-R粒度特征方程式中颗粒特征参数b随矿浆浓度的增大而逐渐增大、颗粒均匀性系数n在1.180 0附近波动。当矿浆浓度为65%时,均匀性系数n为1.181 5,颗粒特征参数b为0.012 1。

3.3 料球比试验

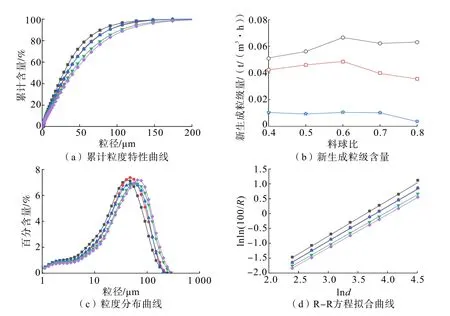

固定介质配比2∶3、矿浆浓度65%、充填率50%、搅拌器转速300 r/min、磨矿时间5 min,考察料球比对磨矿效果的影响。不同料球比下累计粒度特性曲线、新生粒级含量变化、粒度分布曲线及R-R方程拟合曲线变化规律如图4所示,不同料球比下粉磨产品R-R方程回归结果如表4所示。

图4 不同料球比粉磨试验结果Fig.4 Grinding test results of different ratio of material to ball

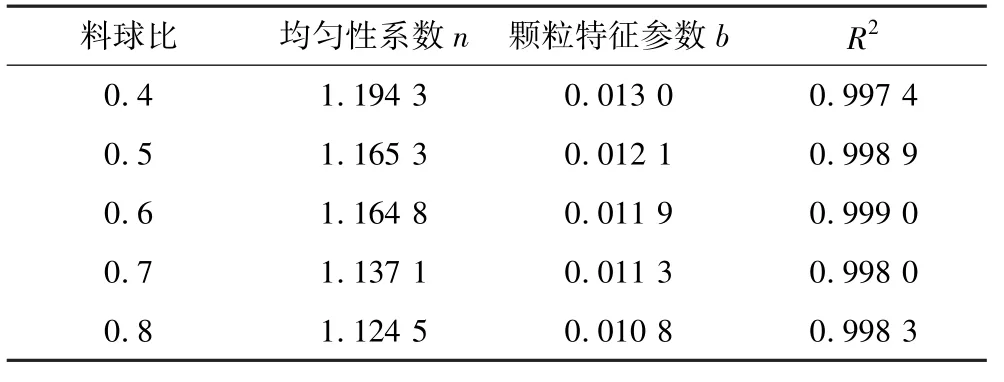

表4 不同料球比粉磨产品R-R方程回归结果Table 4 Regression results of R-R equation for grinding products with different ratio of material to ball

由图4(a)可知,随着料球比的增加,粉磨产品累计粒度特性曲线逐渐右移,表明粉磨产品粒度逐渐增大。

由图4(b)可知,当料球比由0.4增加至0.6,粉磨产品的新生成-0.074 mm和-0.043 mm粒级量显著增加,分别由0.051 3 t/(m3·h)和0.042 3 t/(m3·h)增加至0.066 6 t/(m3·h)和0.048 7 t/(m3·h),新生成-0.010 mm粒级量仅由0.010 3 t/(m3·h)增加至0.010 4 t/(m3·h);当料球比增加至0.8时,新生成-0.074 mm、-0.043 mm和-0.010 mm粒级量均有所降低,分别降低至0.063 2 t/(m3·h)、0.035 5 t/(m3·h)和0.003 5 t/(m3·h)。当料球比较小时,介质球撞击、研磨作用于物料的几率也相应较小,粉磨效果差;随着料球比的增大,介质球与物料颗粒之间的碰撞、研磨几率相应增加,粉磨效率增大,各粒级新生成量增大;料球比过大时,磨机内存料过多,搅拌器旋转带动介质球间的撞击、研磨几率及强度相应减小,研磨效率下降[10-11]。

由图4(c)可知,当料球比由0.4增加至0.8时,粉磨产品粒度分布区间逐渐变宽且粒度分布曲线逐渐右移,即粉磨产品粒度变粗,产品粒度分布范围变大、均匀性变差。综合考虑,料球比为0.6时,粉磨效果较好。

由图4(d)和表4可知,料球比由0.4增加至0.8时,R-R粒度特征方程式中均匀性系数n由1.194 3降低至1.124 5,颗粒特征参数b由0.013 0减小到0.010 8;当料球比为0.6时,均匀性系数n为1.164 8,颗粒特征参数b为0.011 9。

3.4 充填率试验

固定介质配比2∶3、矿浆浓度65%、料球比0.6、搅拌器转速300 r/min、磨矿时间5 min,考察充填率对磨矿效果的影响。不同充填率下累计粒度特性曲线、新生粒级含量变化、粒度分布曲线及R-R方程拟合曲线变化规律如图5所示,不同充填率下粉磨产品R-R方程回归结果如表5所示。

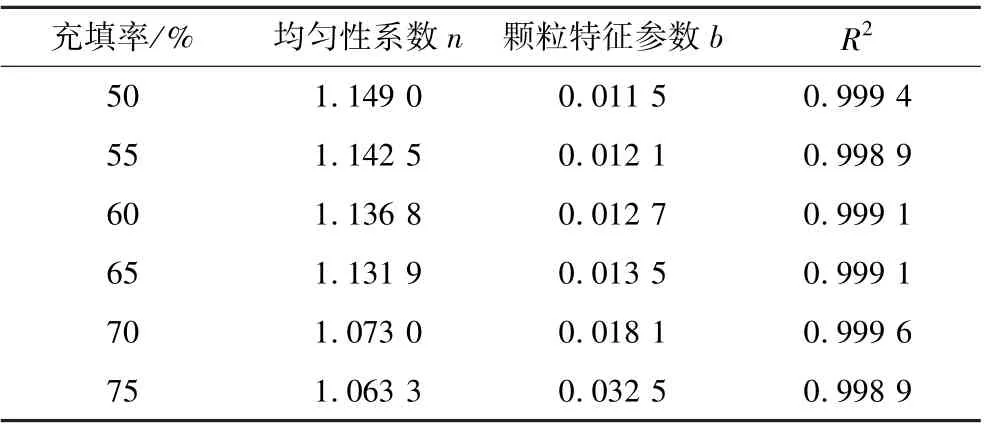

表5 不同充填率粉磨产品R-R方程回归结果Table 5 Regression results of R-R equation for grinding products with different filling rates

由图5(a)可知,当充填率由50%增加至75%时,粉磨产品累计粒度特性曲线逐渐左移且当充填率为75%时左移幅度最大,说明粉磨产品粒度随充填率的增大而逐渐减小。

由图5(b)可知,当充填率由50%增加至70%,新生成-0.074 mm、-0.043 mm粒级分别由0.066 6 t/(m3·h)和0.048 1 t/(m3·h)增加至0.091 6 t/(m3·h)和0.075 1 t/(m3·h),新生成-0.010 mm粒级由0.007 2 t/(m3·h)增加至0.022 2 t/(m3·h);继续增加充填率至75%,各粒级新生成量均明显增加,分别增至0.139 0 t/(m3·h)、0.147 3 t/(m3·h)和0.067 5 t/(m3·h)。

图5 不同充填率粉磨试验结果Fig.5 Grinding test results of different filling rates

由图5(c)可知,当充填率由50%增加至70%时,其粉磨产品对应的粒度分布区间逐渐小幅度变宽,当充填率为75%时其粉磨产品对应的粒度分布曲线明显左移且分布区间变窄,-0.010 mm粒级含量明显增多,表明产品过粉碎粒现象较为严重且粒级分布均匀性变差[12]。介质充填率过小,介质与介质间碰撞的可能性就小,物料被介质碰撞、挤压的次数少,导致较低的粉磨效率。适当提高搅拌磨机的充填率有利于介质与物料的充分接触,进而提高磨机的效率。当介质的填充率过高时,介质与介质之间的无效碰撞增多,介质被搅拌轴旋转加速提升的空间变小,介质运动速度相应减小,不利于粉磨[13]。综合考虑,充填率选择70%更为合理。

由图5(d)和表5可以看出,当充填率由50%增大至75%时,R-R粒度特征方程式中均匀性系数n逐渐减小,由1.149 0减小至1.063 3,颗粒特征参数b逐渐增大,由0.011 5增大至0.032 5。充填率为70%时,均匀性系数n为1.073 0,颗粒特征参数b为0.018 1。

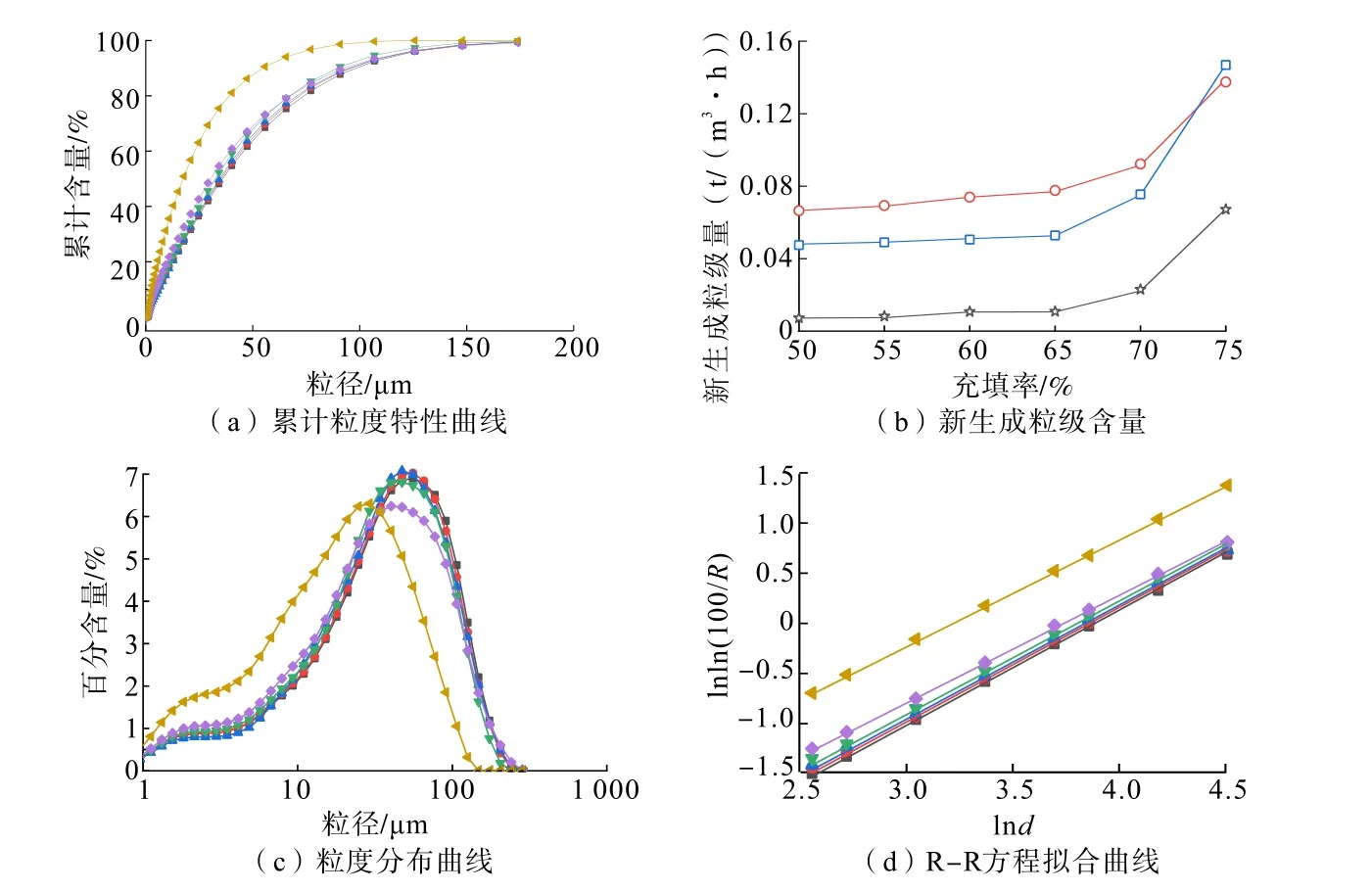

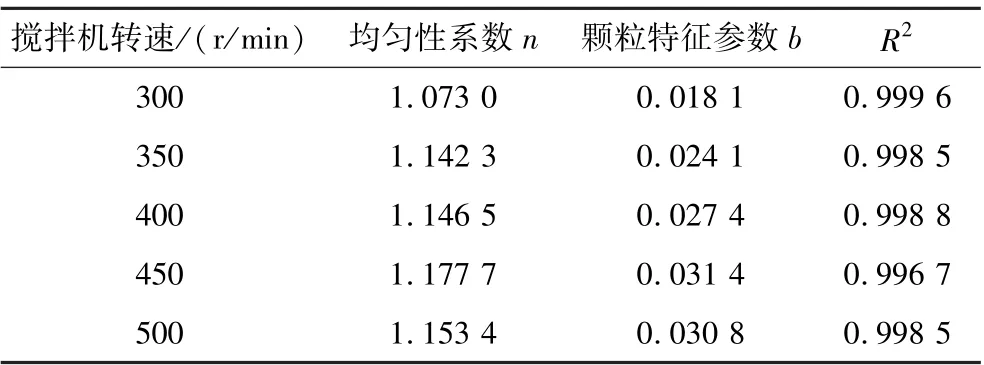

3.5 搅拌器转速试验

固定介质配比2∶3、矿浆浓度65%、料球比0.6、充填率70%、磨矿时间5 min,考察搅拌器转速对磨矿效果的影响。不同搅拌器转速下累计粒度特性曲线、粒级含量变化、粒度分布曲线及R-R方程拟合曲线变化规律如图6所示,不同搅拌器转速下粉磨产品R-R方程回归结果如表6所示。

表6 不同搅拌器转速粉磨产品R-R方程回归结果Table 6 Regression results of R-R equation for grinding products with stirring shaft rotation speeds

由图6(a)可知,当搅拌器转速由300 r/min提高至450 r/min,粉磨产品累计粒度特性曲线逐渐左移,产品粒度明显减小;当搅拌器转速由450 r/min继续增大至500 r/min,粉磨产品累积粒度特性曲线右移,粉磨产品粒度变粗。

由图6(b)可知,当搅拌器转速由300 r/min增加至450 r/min,-0.074 mm和-0.043 mm粒级含量分别由85.84%和68.43%增加至99.86%和92.23%,-0.010 mm粒级含量由20.38%增加至35.97%;当搅拌器转速增大至500 r/min时,-0.074 mm和-0.043 mm粒级含量分别降至98.73%和90.18%,-0.010 mm粒级含量为35.96%。在搅拌器转速为450 r/min时-0.074 mm粒级与-0.043 mm粒级含量出现了最高值,合格粒级产率最高。

由图6(c)可知,当搅拌器转速由300 r/min提高至450 r/min,粒度分布曲线明显左移,粉磨产品粒度减小明显,当搅拌器转速继续增大至500 r/min,粒度分布曲线继续小幅度左移。搅拌器转速增大,介质球在磨机中的运动加剧,介质球对物料的冲击、挤压等作用相应增强,单位时间内介质球与物料颗粒相互作用次数增加[14]。综合考虑,搅拌器转速为450 r/min时,粉磨产品粒度较细、分布较均匀。

图6 不同搅拌器转速粉磨试验结果Fig.6 Grinding test results of different stirring shaft rotation speeds

由图6(d)和表6可知,当搅拌器转速由300 r/min增大至450 r/min时,R-R粒度特征方程式中均匀性系数n由1.073 0增大至1.177 7,颗粒特征参数b由0.018 1增大至0.031 4;搅拌器转速增大至500 r/min时,均匀性系数n减小至1.153 4,颗粒特征参数b减小至0.030 8。

4 结 论

(1)弓长岭选矿厂再磨给矿TFe品位为47.86%,主要矿物为磁铁矿和石英,试样中位粒径为61.79 μm,主要集中在25~250 μm。

(2)适当增加矿浆浓度有利于提高产品中合格粒级产率;增加料球比使得产品粒度变粗、均匀性变差;随着充填率的增加,产品粒度减小,充填率过大导致产生较明显的过粉碎现象;适当增加搅拌器转速同样有利于获得细粒级产品。

(3)在介质配比为2∶3、矿浆浓度为65%、料球比为0.6、充填率为70%、搅拌器转速为450 r/min、磨矿时间为5 min的条件下,获得了-0.043 mm含量92.23%、均匀性系数n为1.177 7、颗粒特征参数b为0.031 4的粉磨产品。