矿山井巷掘进爆破参数优化设计及其三维可视化研究

2022-08-08朱权洁张教福刘晓辉王志帅

朱权洁 张 震 梁 娟 张教福 刘晓辉 王志帅

(1.华北科技学院应急技术与管理学院,河北 三河 065201;2.武汉科技大学资源与环境工程学院,湖北 武汉 430081;3.防灾科技学院文化与传播学院,河北 三河 065201;4.浙江新纪元爆破工程有限公司,浙江 台州 317600;5.华北科技学院安全工程学院,河北 三河 065201)

爆破掘进是巷道开挖破岩的主要方法之一。目 前,矿山井巷掘进爆破参数选取多采用现场试验、理论经验、数值模拟等方式确定,这导致设计过程繁杂且存在较高门槛。现场施工时,常由经验丰富的技术人员设计,并以二维三视图形式展示。这种人工设计与绘图方法存在费时费力、效率低、图纸不直观等不足。考虑到当前矿山智能化建设提速,如何实现爆破参数的智能化设计,形成爆破钻孔三维模型的快速生成方法,实现爆破设计的智能化、便捷化、精准化,是该领域的重要研究方向。

随着矿山爆破工艺研究的深入,大量学者及工程技术人员开展了矿山爆破参数优化设计及其可视化等方面的研究,并取得了丰硕成果[1-2]。杨仁树等[3]基于建立的知识库,设计开发了煤矿巷道掘进爆破智能设计系统。该系统可自动进行爆破参数优化设计,并绘制二维平面布置工程图。高静静[4]通过灰色关联分析方法,分析了不同参数与爆破效果的影响关系,并对爆破参数进行了优化调整。凌天龙等[5]在分析不同因素对巷道爆破质量影响的基础上,利用BP神经网络,对巷道光面爆破方案进行了优化设计,提高了光面爆破的可靠性。为了提高爆破质量,岳衡等[6]基于改进的BP神经网络,建立了爆破参数优化设计模型,获取了最优爆破参数,为爆破工程施工提供了有力支撑。在爆破三维可视化方面,耿伟卫[7]开发了开挖爆破智能设计系统,实现了隧道掘进爆破参数的优化设计、爆破三维模型的快速生成。梁瑞余等[8]利用虚拟仿真技术,对采矿方法进行了虚拟仿真,推动了采矿专业向立体化教学模式的转变。荆永滨等[9]引入三维可视化技术,建立了采切工程模型、爆破模型等,提高了巷道施工效率和质量。由此可见,将人工智能引入爆破领域有助于进一步提高爆破参数取值精度,进而提升爆破效果。

基于上述背景,在已有成果的基础上,本研究基于开源的Python语言与Blender三维建模软件,开展了爆破参数优化设计及其三维模型快速生成研究,为爆破参数优化设计提供了一种新的思路,对于该领域教育培训、现场施工设计等有着重要的参考价值。

1 研究思路

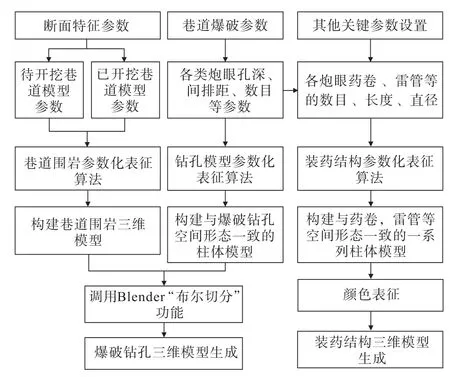

为了实现爆破参数的优化设计及其三维可视化展示,本研究从爆破参数优化设计和三维交互模型生成两大部分入手[10](图1)开展了相关研究。

图1 总体思路及流程Fig.1 General ideas and flow

具体步骤如下:

(1)岩体等级划分。通过实地勘察现场条件及查阅相关地质资料,分析爆破对象的性质及条件,对岩体等级进行量化赋值和打分。

(2)爆破参数优选。基于Tensor Flow框架,引入改进的神经网络算法,建立爆破参数优化设计模型,对爆破参数进行智能设计。

(3)三维模型生成。调用设计的爆破参数,基于Python和Blender构建的自动建模功能,快速生成钻孔、装药结构等三维模型,实现模型的缩放、移动及多图层展示、刨切等操作功能。

2 爆破参数优化设计

巷道掘进爆破参数的设计主要依据巷道断面尺寸、岩石力学性质、现场地质条件、炸药性质等[11]因素综合考虑。以《矿山井巷工程施工及验收规范》(GBJ 213—90)的相关要求为基础,综合分析井巷掘进爆破过程的影响因素,进而构建爆破参数优化设计模型。

2.1 影响因素分析

由于影响因素众多,且部分因素难以获取或量化,限于篇幅,本研究仅分析岩体性质、爆破钻孔参数等因素对井巷爆破工程的影响。

2.1.1 岩体性质

岩体性质是井巷掘进爆破参数设计的主要影响因素之一。研究可知,岩体性质等级可依据岩体可爆性与裂隙发育程度进行划分。其中,岩体可爆性是岩体物理力学性质、炸药性能、设计施工等因素的综合反映[11-13],可综合波阻抗、岩体极限抗压强度、普氏系数、岩石坚固性等级4项指标进行评定。本研究结合文献[12-13],综合多种影响因素获得的岩体等级划分及其爆破性分级结果见表1。

表1 岩体等级划分及其爆破性分级Table 1 Classification of rock mass and its explosiveness

2.1.2 爆破钻孔参数

巷道断面特征是进行炮孔数量、间排距设计的主要依据。其中,巷道断面面积决定岩石夹制作用的大小,影响着炸药的消耗量。因此,需要根据实际情况,设计炮孔排距、间距、装药量、密集系数等;同时考虑掏槽眼、周边眼的特殊性,有针对性地进行设计。

爆破施工时需考虑爆破钻孔直径、孔深与药卷直径等因素,此外,掏槽方式、起爆顺序、连接方式同样影响爆破效果。本文研究对象为某矿指定巷道,其断面尺寸相同、地质条件相近,因此,限于篇幅,此处不再分析,后续研究将进一步深入讨论。

2.2 优化模型

2.2.1 BP神经网络

BP神经网络是基于误差逆传播原理建立的多层网络模型,图2所示为多神经元网络结构,该图显示了输入变量与输出变量之间潜在的映射关系。由于BP神经网络具有自学习、自适应和容错能力强的优势,目前被广泛应用在不同行业。

图2 多神经元网络结构Fig.2 Structure of multi-neuron network

2.2.2 粒子群优化算法

粒子群优化算法(Particle Swarm Optimization,PSO)是基于鸟群捕食演变而成的随机优化方法[11]。该方法利用粒子进行搜索,无需交叉、变异运算,具有搜索速度快等特点;此外,由于模型结构简单、科学,运算过程无需设置繁杂的参数,易于建模实现,且具备良好的搜索优化能力。

2.3 优化设计模型构建

BP神经网络的预测能力与学习率、隐含层节点数目等参数的设置有关。目前,BP神经网络算法的不足在于:①相关参数选取方法为试错法与经验法,不易直接选取到最优的网络结构参数,从而使模型预测准确度降低;②易陷于局部最优解。为此,本研究将PSO模型与BP神经网络有效结合,建立了改进的优化设计模型。该模型利用PSO算法的最优参数搜索能力快速求取最佳的网络结构参数,可有效提高BP神经网络预测结果的准确性。改进模型的具体实现流程如下:

(1)对PSO模型种群规模、学习因子等初始参数进行选取。

(2)将步骤(1)中选取的初始化参数传输至BP神经网络模型中。

(3)将收集的典型成功爆破案例数据划分为训练集、预测集。BP神经网络模型先调用训练集数据进行训练,达到设置的迭代次数时结束训练,并输出适应度值。

(4)依据输出的适应度值,获取粒子群体、个体极值及粒子的历史最优位置。粒子在迭代过程中,不断更新位置、速度及适应度,最终获取粒子个体极值和群体极值[13]。

(5)当迭代次数为设置的数值时,将输出的最佳参数(适应度、学习率、第1隐含层节点数目、第2隐含层节点数目)代入BP神经网络中,建立爆破参数预测模型。

(6)利用爆破参数预测模型调取预测集数据,进行爆破参数的预测、输出。

3 爆破设计三维可视化

3.1 模型生成流程

以上述模型优化设计得出的爆破参数为数据基础,提出了一种基于Blender开源软件的爆破钻孔三维模型快速生成方法。该方法可实现自动生成炮眼、装药结构等三维模型,建模流程如图3所示。

图3 三维模型参数化建模流程Fig.3 Parametric characterization process of 3D model

具体建模步骤为:

(1)基础数据获取。基于巷道断面参数、爆破参数、药卷长度等,获取待开挖、已开挖巷道模型参数,各类炮眼特征参数,每个炮眼布置的药卷个数等信息,为三维模型构建提供数据支撑。

(2)围岩及柱体模型生成。调用基础数据,利用模型生成算法,建立围岩三维模型;生成具有特定空间形态的柱体模型,实现钻孔、装药结构的可视化描述。

(3)钻孔及装药结构模型生成。驱动Blender软件“布尔切分”功能模块,切除围岩模型与爆破钻孔空间形态一致的柱体交集部分,实现爆破钻孔三维模型的参数化表征;同时,对与药卷、雷管等空间形态一致的柱体模型进行颜色设置,实现装药结构模型的可视化描述。

3.2 三维模型构建

基于上述思路,提出了一种钻孔参数化表征方法,实现了爆破钻孔、装药结构三维模型的一体化构建。具体步骤分析如下。

3.2.1 爆破钻孔模型生成

首先,确立三维模型的坐标系,计算描述炮眼形状的关键特征节点坐标;其次,借助Blender软件建模功能,以“点构面构体”的方式,构建与炮眼属性(空间位置、长度等)相一致的柱体模型;最后,建立围岩模型,并调用Blender软件“布尔剪切”功能合并柱体与围岩模型,进而生成炮孔模型。具体步骤为:

(1)建立空间坐标系。合理建立空间坐标系,可简化计算量、减轻建模负担。本研究以O为坐标原点建立的空间坐标系如图4所示。

图4 巷道及围岩三维模型结构Fig.4 Structure of 3D model of roadway and surrounding rock

(2)关键特征节点坐标计算。关键特征节点主要用来构建与炮眼空间形态相同的柱体模型。如图5所示,将圆On0、On1N等分(本文选N=16),以等分点an0P0,…,an0P15与an1P0,…,an1P15作为柱体的关键特征节点。

(3)柱体模型生成。柱体模型生成主要分为两部分。如图5所示,利用Python语句,联合Blender建模函数,依次循环生成an0P0an1P0an1P1an0P1、an0P1an1P1an1P2an0P2,…,an0P15an1P15an1P0an0P0等平面,利用这些平面共同拼接成柱体的曲面模型。再利用 上述方法,循环生成an0P0an1P0,…,an0P15an0P0、an1P0an1P1,…,an1P15an1P0圆面模型。通过生成的曲面与圆面模型即可组成与爆破钻孔空间形态相一致的柱体模型。依次类推,生成全部与设计的爆破钻孔空间形态相一致的柱体模型。

图5 炮眼模型结构Fig.5 Structure of perforation model

(4)炮孔模型生成。建立长方体模型作为围岩模型,并调用Blender布尔功能,利用差值操作,去除生成的钻孔与围岩模型重合部分的模型,即可形成炮眼布置三维模型。

3.2.2 装药结构模型生成

装药结构模型主要由炮泥、雷管、药卷等组成。为了方便建模,本研究将药卷、雷管等等效为柱体模型,并为柱体模型添加颜色,用于表征不同的装药结构。因此,装药结构的三维模型与炮眼模型生成的前3个步骤相似。具体建模过程为:①利用外循环调用第1个炮眼装药结构数据,再利用内循环分别提取炮泥、雷管、药卷等信息,结合Blender建模功能,生成第1个炮眼装药结构三维模型,同时,为不同装药结构添加不同颜色,完成装药结构的表征;②利用外循环调用第1个炮眼装药结构数据,生成第1个炮眼装药结构三维模型,以此类推,直至最后1个炮眼装药结构三维模型生成,停止循环。

3.2.3 其他模型生成

光面爆破施工按掏槽眼、辅助眼、崩落眼及周边眼顺序依次起爆。由于本研究爆破钻孔模型是按起爆顺序生成的,因此,只需利用循环的方式,调用爆破钻孔孔顶圆的圆心坐标作为标记数字的位置,并结合Blender文本编辑器功能,即可实现对钻孔模型的数字标记。

3.3 模型功能设计

为了对巷道爆破掘进施工、爆破作业培训、采矿教学等提供有力的辅助作用,研究开发了多功能操作模块,包括基本操作、“四格”视图及图层功能。其中,基本操作包括平移、旋转、缩放功能;“四格”视图功能可以基于同一窗口,对生成模型的正视图、左视图、俯视图及用户视图进行展示;图层功能是基于不同窗口,实现对不同类型炮眼模型及装药结构进行展示。

4 应用实例

4.1 实例验证与效果评价

某矿地处山东省菏泽市境内,采区主要开采3#煤层,位于山西组中下部,层位稳定、资源量丰富。由于其开采深度大,加之水文地质条件复杂,致使冲击地压显现和突水现象多发。其围岩岩性以中、细砂岩岩组为主,局部见粉砂岩、泥岩岩组,属中等稳定岩体。其巷道设计宽度为5.4 m,直墙高为1.8 m,循环进尺为2.4 m。

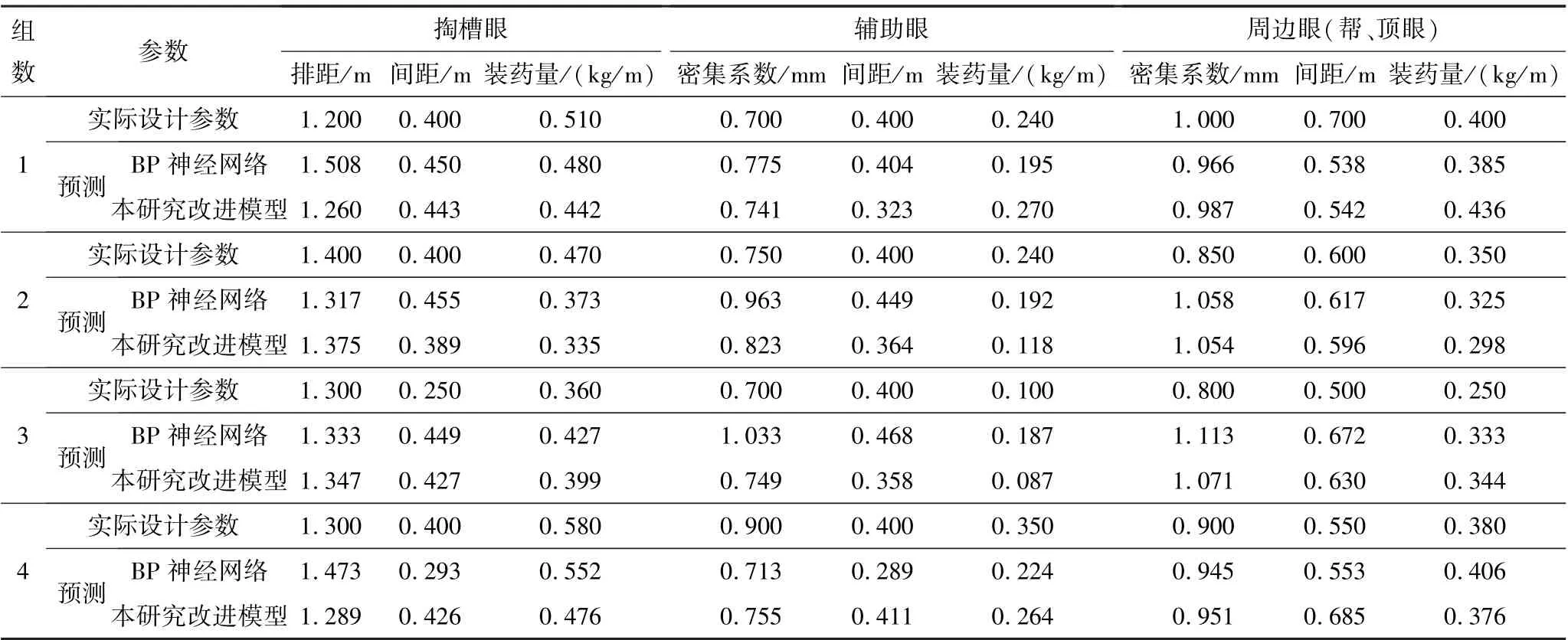

本研究收集了该矿多组巷道掘进爆破参数信息,选取了具有代表性的20组数据作为样本数据。利用改进的模型调用80%样本数据作为训练数据(前16组),调用20%样本数据作为测试数据(后4组),预测巷道爆破参数。模型参数优化选取结果见图6。由图6可知:当迭代次数为31时,各曲线趋于稳定,因此,模型训练出的最优适应度、学习率、第1隐含层节点数、第2隐含层节点数分别为0.028 3、0.004 7、76、43。不同模型设计出的最佳爆破参数取值见表2。

图6 模型参数优化选取Fig.6 Optimization selection of model parameters

表2 参数设计结果对比分析Table 2 Comparative analysis of blasting parameters design based on different models

本研究以均方误差(MSE)、均方根误差(RMSE)、决定系数(R2)为评价指标,对改进的模型与基于BP神经网络的模型预测结果进行定量分析。MSE、RMSE值越小,表明模型预测的参数与成功案例设计参数之间的误差越小;R2值越大,表明预测值和实际值的整体符合程度越高,评价结果如图7所示。由图7可知:改进模型预测的参数与成功案例爆破参数的MAE、RMSE值分别为0.154、0.096,R2为0.914;基于BP神经网络模型预测的参数与成功案例爆破参数的MAE、RMSE值分别为0.206、0.135,R2为0.828;改进的模型设计出的爆破参数准确度更高,且全部参数整体预测效果优于基于BP神经网络的预测模型。

图7 不同模型预测效果对比分析Fig.7 Comparative analysis of prediction effects by different models

4.2 三维效果交互展示

以表2中的最后一组数据为例进行统计计算,得到的炮眼参数见表3。

表3 爆破参数优化设计结果Table 3 Optimization design results of blasting parameters

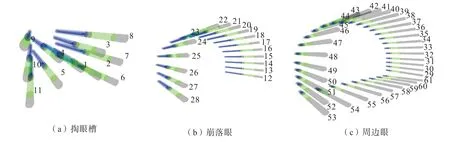

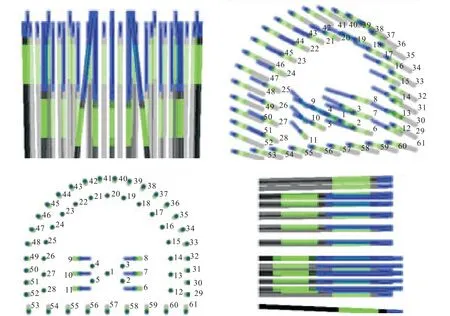

以炮眼参数为数据基础,利用三维可视化技术,建立爆破钻孔、装药结构等的三维模型。图8所示为生成的爆破炮眼工程布置三维模型,图9为相应的炮眼工程二维平面布置图。通过图8与图9对比发现,图9丧失了爆破参数的三维特征,无法有效指导井巷爆破施工作业。炮眼装药结构如图10所示。由图10(a)与图10(b)对比发现,装药结构的三维模型可直观、形象地描述出装药结构的空间形态。各类装药结构与数字标记功能如图11所示。

图8 爆破炮眼工程布置三维模型“四格视图”Fig.8 3D model "Four-grid View" of blasting borehole engineering layout

图9 爆破钻孔二维布置Fig.9 2D layout of blasting boreholes

图10 装药结构示意Fig.10 Schematic of charging structure

图11 装药结构与数字标记功能示意Fig.11 Schematic of charging structure and digital marking function

图层功能如图12所示,其中图12(a)、图12(b)、图12(c)分别对应掏槽眼、崩落眼及周边眼。

图12 以图层展示的不同类型炮眼Fig.12 Different forms of blast holes display using layer function

爆破参数选取的合理与否,直接关系着爆破开挖施工质量,进而对巷道围岩稳定性、后期支护投资等有着重要影响。因此,本研究将设计出的最佳爆破参数用于现场实践,对其爆破效果进行评价。所形成的爆破参数三维可视化及装药结构如图13所示。经现场案例验证,利用上述方法设计出的最佳爆破参数与既有施工经验取值基本吻合,且爆破效果良好、巷道 成型质量高。

图13 装药结构三维模型三视图Fig.13 Three views of charging structure 3D model

依据上述方法,可实现对设计巷道的炮眼、装药结构等自动设计,获取最优的爆破参数,并提供巷道掘进爆破施工参数的三维可视化模型及交互操作界面。未来仍需完善的是,综合考虑多种影响因素,如掏槽方式、起爆顺序、连接方式等因素,进一步优化预测模型,提升预测结果的准确性,为后续的爆破动态仿真奠定基础。

5 结 论

(1)将PSO算法与BP神经网络有效结合,建立了改进的爆破参数预测模型。相比于传统的BP神经网络,改进的预测模型MAE、RMSE值分别降低了0.052、0.039,预测误差较小;R2值提高了0.086,增强了整体预测能力。

(2)提出了一种爆破炮眼的参数化表征方法,基于Blender开源软件,实现了巷道围岩、爆破钻孔及装药结构模型的可视化描述。该方法实现了爆破炮眼的快速生成及三维交互展示,弥补了平面布置图无法直观反映钻孔空间状态的不足。

(3)以山东某矿掘进巷道为例,开展了爆破参数优化设计与三维可视化展示研究。结果表明:所提方法只需输入相关参数,即可实现爆破参数的快速计算及其三维模型的自动输出,为爆破设计工作的有效开展提供了一种新思路。