服役期间T91/TP347H异种钢接头TP347H钢侧热影响区沿晶开裂分析

2022-08-07李勇

李 勇

(1.大唐锅炉压力容器检验中心有限公司,合肥 230088;2.中国大唐集团科学技术研究总院有限公司华东电力试验研究院,合肥 230088)

0 引 言

为提高锅炉的热效率和安全性,降低建造成本,超(超)临界机组电站锅炉采用了大量的异种钢接头来连接铁素体/马氏体耐热钢与奥氏体不锈钢[1]。然而,研究结果和多年运行经验均表明,异种钢接头的实际服役寿命远低于设计寿命,普遍存在早期失效问题[2-4]。异种钢接头的早期失效(开裂)严重影响锅炉的安全稳定运行,造成的非计划停机给电厂带来巨大的经济损失。电厂服役期间早期失效的异种钢接头失效位置多数出现在铁素体/马氏体钢侧热影响区与焊缝的界面处,少量出现在铁素体/马氏体钢侧的热影响区,且大部分裂纹起源于钢管外壁[5-11]。刘课秀等[5]分析了某电站锅炉末级再热器12Cr1MoVG/TP304H异种钢焊接接头在服役过程中发生断裂的原因,发现接头沿12Cr1MoVG钢管侧熔合线发生脆断,认为碳迁移导致的碳化物沿晶界的析出和聚集是致使该区域性能劣化的主要原因。

对某600 MW超临界机组锅炉受热面管进行割管理化检验时,在屏式过热器T91/TP347H异种钢接头的TP347H钢侧内壁熔合线处发现沿晶裂纹。此前,这种马氏体/奥氏体异种钢接头中奥氏体钢侧熔合线沿晶开裂的现象未见报道。奥氏体钢侧内壁熔合线处的沿晶裂纹可能会引起异种钢接头的早期失效,其失效模式可能不同于常见的铁素体/马氏体钢侧失效。因此,作者对在屏式过热器上截取的T91/TP347H异种钢接头试样进行了显微组织观察、硬度测试和力学性能检验,分析了异种钢接头TP347H钢侧熔合线附近沿晶裂纹的特征、形成原因及其对力学性能的影响。同时,为了对比服役条件和组织状态对异种钢接头中缺陷形成的影响,对截取自同一机组末级过热器的T91/TP347H异种钢接头进行对比分析。研究结果能够拓展业内对异种钢接头服役过程中缺陷成因的认识,为异种钢接头的性能评估及早期失效的预防提供指导。

1 试样制备与试验方法

试验材料分别为取自某600 MW超临界机组锅炉末级过热器管(DW-1管)和屏式过热器管(DW-2管)的T91/TP347H异种钢焊接接头,DW-1和DW-2管的规格分别为φ44.5 mm×8.0 mm,φ38.0 mm×6.6 mm,服役温度分别为571 ℃和540 ℃,运行时间均约8万h。两管接头的焊接工艺相同,均采用钨极氩弧焊(GTAW),预热温度115~120 ℃,焊接材料为外径2.4 mm的ERNiCr-3镍基焊丝,焊后缓冷处理。

沿管子轴向在异种钢焊接接头上切取金相试样,经磨制、抛光,使用组成为5 g FeCl3+15 mL HCl+100 mL H2O的溶液腐蚀,在Carl Zeiss Axio Observer A1m型光学显微镜下观察显微组织。利用Carl Zeiss Sigma300型热场发射扫描电子显微镜(SEM)进行微观形貌观察,使用附带的能谱仪(EDS)进行微区成分分析。利用BH3000型台式布氏硬度计在金相试样表面进行布氏硬度测试,载荷为1 875 N,保载时间为10 s。使用岛津HMV-G21ST型显微维氏硬度计进行显微硬度测试,载荷为1.96 N,保载时间为10 s,分别在盖面层和打底层沿管子轴向取点测试。按照GB/T 228.1-2010,在接头部位切取长110 mm、宽10 mm的弧形拉伸试样,标距为50 mm,在UMT5505型电子万能试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1,测3个试样取平均值。

2 试验结果与讨论

2.1 显微组织

由图1可见:DW-1管接头T91钢母材的显微组织为回火马氏体+少量铁素体,部分马氏体板条位向开始分散,退化为细小的铁素体晶粒,管内、外壁表面均存在较厚的氧化层,氧化层内部可见孔洞和裂纹;DW-2管接头T91钢母材的显微组织为回火马氏体+少量铁素体,其原奥氏体晶粒较DW-1管更细小,部分马氏体板条退化为等轴的铁素体晶粒,管内、外壁存在明显的氧化层,氧化层呈分层状态;DW-1管接头内、外壁的氧化层厚度均大于DW-2管接头,这是由于末级过热器管所处部位的外壁烟气温度及管内工质温度均高于屏式过热器管,而T91钢在空气和高温蒸汽中的平均氧化速率随温度升高逐渐增大[12-13]。

图1 DW-1和DW-2管接头T91钢母材的显微组织Fig.1 Microstructures of T91 steel base metal of DW-1 (a-c) and DW-2 (d-f) tube joints: (a, d) outer wall; (b, e) core and (c, f) inner wall

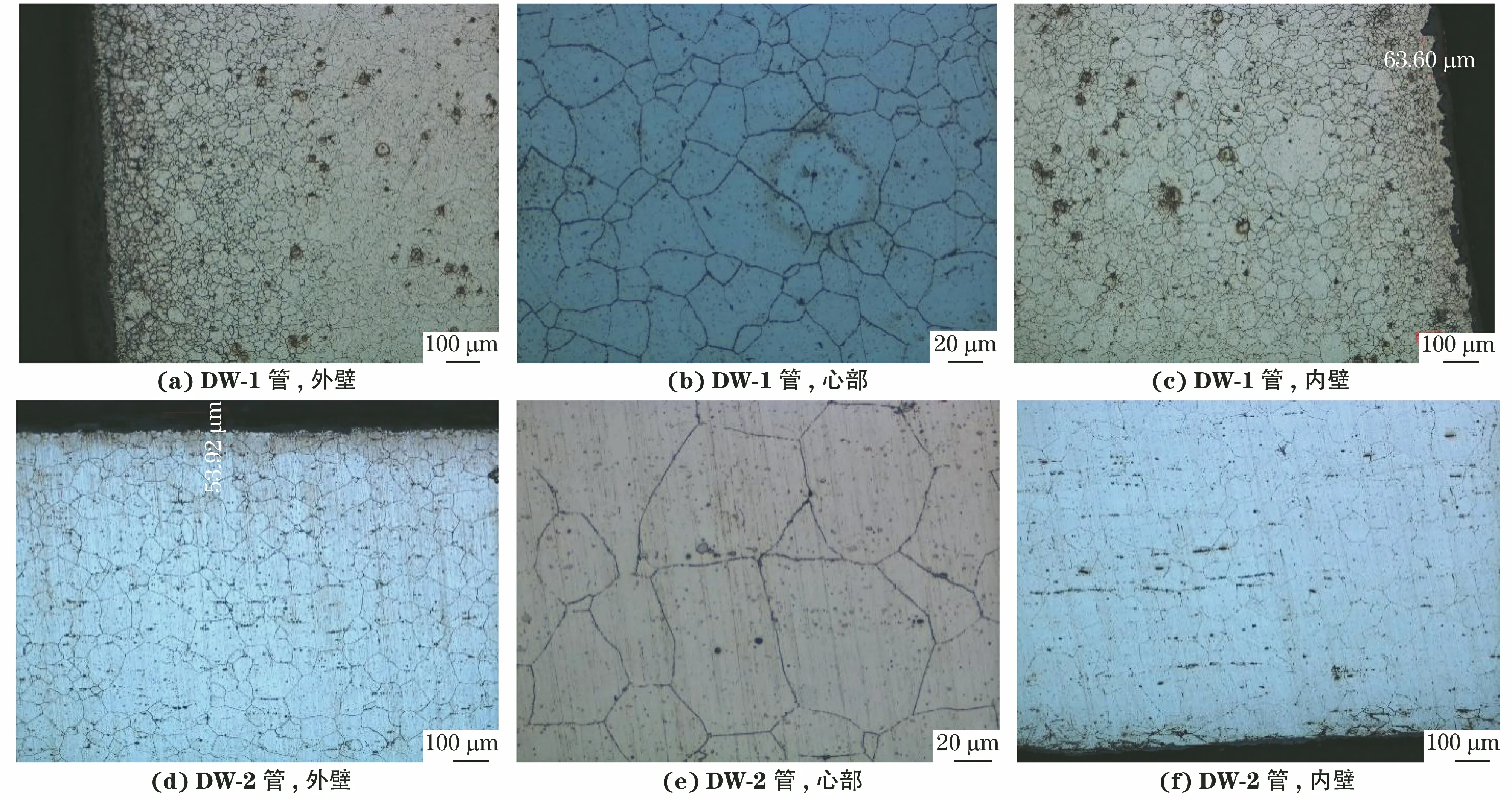

由图2可见:DW-1管接头TP347H钢母材为均匀的奥氏体组织,内壁附近存在少量尺寸粗大的晶粒,晶内可见较多的碳化物,晶界有少量的碳化物析出,组织老化评级为2级,晶粒度为7~8级;DW-2管接头TP347H钢母材同样为奥氏体组织,晶粒尺寸明显大于DW-1管,晶内可见较多的碳化物,晶界有少量的碳化物,组织老化评级为2级,晶粒度为3~4级;两管接头TP347H钢的内、外壁均没有明显的氧化层,表明TP347H奥氏体钢的抗高温氧化及抗蒸汽氧化性能均显著优于T91钢。由郭丹等[14]的研究结果可知:T91钢和TP347H钢的蒸汽氧化层与基体的界面处均存在富铬区域,但TP347H钢中形成的富铬带具有良好的连续性,可以抑制铁、铬和氧元素的扩散,抑制氧化层的快速生长。

图2 DW-1和DW-2管接头TP347H钢母材的显微组织Fig.2 Microstructures of TP347H steel base metal of DW-1 (a-c) and DW-2 (d-f) tube joints: (a, d) outer wall; (b, e) core and (c, f) inner wall

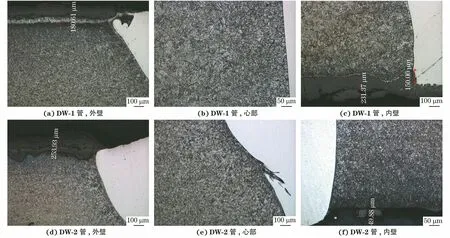

由图3可见:两管接头T91钢侧热影响区均为回火马氏体组织,内、外壁存在较厚的氧化层,氧化层止于熔合线附近。DW-1管接头T91钢侧粗晶区的晶粒尺寸大于DW-2管接头T91钢侧粗晶区,这与DW-1管接头T91钢中原奥氏体晶粒尺寸显著大于DW-2管接头T91钢相一致。DW-1管接头T91钢侧内壁熔合线处存在长约0.15 mm的缺口,缺口沿熔合线向管子内部延伸,缺口内存在填充物。为了进一步分析这种缺口沿管子周向的分布,在DW-1管接头上沿周向另取两个试样进行观察,在其中一个试样中发现类似的缺口,表明DW-1管接头在T91钢侧内壁熔合线处普遍存在这种缺口。这与赵彦芬等[15]所报道的异种钢接头在铁素体/马氏体钢侧熔合线附近的氧化缺口情形类似,而氧化缺口的进一步发展可能引起接头的早期开裂。DW-2管接头T91钢侧熔合线附近未见明显的缺口。

图3 DW-1和DW-2管接头T91钢侧热影响区的显微组织Fig.3 Microstructures of heat affected zone on T91 steel side of DW-1 (a-c) and DW-2 tube (d-f) joints: (a,d) outer wall; (b, e) core and (c, f) inner wall

由图4可见,DW-1管接头T91钢侧内壁熔合线处的缺口沿熔合线向内发展,缺口内部氧元素含量较高,且含有一定的铁、铬和镍元素。推断缺口内部的填充物为铁的氧化物,表明T91钢侧熔合线处的缺口为氧化缺口。

图4 DW-1管接头T91钢侧内壁熔合线处SEM形貌及EDS线扫描结果Fig.4 SEM micrograph (a) and EDS linear scanning results (b-e) at fusion line on inner wall at T91 steel side of DW-1 tube joint

由图5可见:DW-1管接头TP347H钢侧热影响区的晶粒尺寸不均匀,存在少量显著粗大的晶粒;熔合线附近存在一层明显的增碳层,内、外壁组织一致。DW-2管接头TP347H钢侧热影响区的晶粒尺寸较为均匀,且平均晶粒尺寸大于DW-1管接头TP347H钢侧热影响区,熔合线附近的增碳层不明显,内壁熔合线附近0.5 mm宽度区域可见网状沿晶裂纹,裂纹深3~4个晶粒尺度,裂纹内部可见填充物。同样,沿DW-2管接头周向另取两个试样进行观察,在其中一个试样中发现存在类似的沿晶裂纹。

图5 DW-1和DW-2管接头TP347H钢侧热影响区的显微组织Fig.5 Microstructures of heat affected zone on TP347H steel side of DW-1 (a-c) and DW-2 (d-f) tube joints: (a,d) outer wall; (b, e) core and (c, f) inner wall

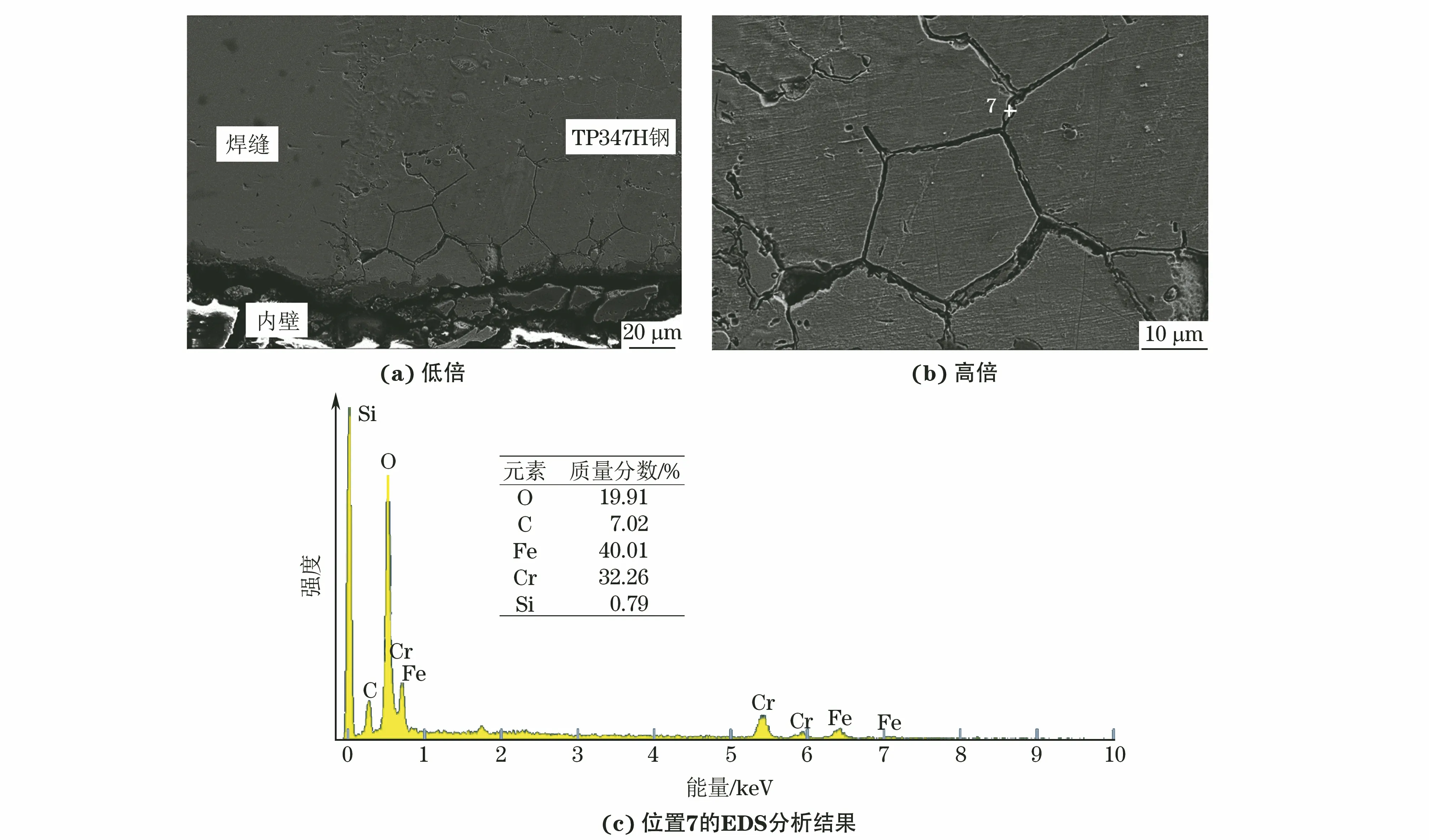

由图6可见,DW-2管接头TP347H钢侧熔合线附近沿晶裂纹前端存在孔洞,表明裂纹有进一步向内扩展的倾向,裂纹内部填充物主要含氧、铁、铬和碳等元素,推断为铁的氧化物。

图6 DW-2管接头TP347H钢侧内壁熔合线附近SEM形貌和EDS分析结果Fig.6 SEM images (a-b) and EDS analysis results at positon 7 (c) near TP347H steel side fusion line at inner wall of DW-2 tube joint: (a) low magnification and (b) high magnification

2.2 硬 度

由表1可知,两管接头各区域的布氏硬度均符合DL/T 438-2016标准要求,但DW-2管接头TP347H钢母材的硬度接近标准下限,两管接头TP347H钢母材的硬度相差34 HB。奥氏体不锈钢室温硬度与其晶粒度和晶内固溶合金元素含量有关。由前文显微组织可知,DW-1和DW-2管接头TP347H钢母材的老化程度相近,因此其基体中脱溶析出的合金元素含量接近。两管接头TP347H钢母材硬度的差异主要源于二者晶粒度存在显著差异。

表1 两管接头的布氏硬度测试结果Table 1 Brinell hardness test results of two tube joints HB

由图7可见:DW-1管接头打底层(内壁附近)T91钢侧熔合线附近硬度梯度较大,而TP347H钢侧熔合线附近硬度梯度较小;与之相反,DW-2管接头TP347H钢侧熔合线附近硬度梯度较大,T91钢侧则较小。DW-1管接头盖面层(外壁附近)T91钢侧热影响区和TP347H钢侧热影响区的硬度变化较打底层更大,但在熔合线附近的硬度梯度较打底层更小;而DW-2管接头盖面层在T91钢侧和TP347H钢侧熔合线附近均存在较大硬度梯度。对比两管接头的显微组织可以发现:DW-1管接头内壁附近硬度梯度较大的位置与氧化缺口位置一致,DW-2管接头内壁附近硬度梯度较大的位置与晶间裂纹位置一致。推测两管接头中氧化缺口和沿晶裂纹的产生与较大的硬度梯度有关;当受到应力作用时,在硬度梯度较大的位置易于产生应力集中,应力集中会促进氧化缺口和晶间腐蚀裂纹的产生。尽管两管接头的名义焊接工艺相同,但焊接接头硬度的显著差异表明两管实际的焊接工艺和热处理的控制可能存在问题。

图7 两管接头盖面层和打底层的显微硬度沿管子轴向的分布Fig.7 Microhardness distribution along axial direction in button layer and capping layer of two tube joints: (a) DW-1 tube joint and (b) DW-2 tube joint

2.3 拉伸性能

在室温拉伸过程中,取自DW-1管接头处的3根拉伸试样均断裂于T91钢侧熔合线附近,取自DW-2管接头处的拉伸试样中有2根断裂于TP347H钢母材,1根断裂于TP347H钢侧熔合线附近。DL/T 868-2014中规定,异种钢焊接接头的抗拉强度应不低于强度较低一侧母材抗拉强度规定值的下限。由表2可以看出:DW-1和DW-2管焊接接头的抗拉强度和屈服强度均符合标准要求,但断后伸长率较两侧母材明显降低。金相检验结果表明,DW-1管焊接接头T91钢侧熔合线处周向普遍存在氧化缺口,氧化缺口造成此处实际壁厚减小,且熔合线附近硬度梯度较大,易引起应力集中,因此拉伸时优先在T91钢侧熔合线处断裂。DW-2管焊接接头TP347H钢侧熔合线附近部分位置存在沿晶裂纹,成为接头的薄弱位置,因此拉伸时可能在此处优先开裂。接头平均抗拉强度仍高于标准要求的下限值,表明熔合线附近存在的深度仅3~4个晶粒尺度的沿晶裂纹对接头整体强度的劣化作用不显著。

表2 两管焊接接头的室温拉伸性能Table 2 Tensile properties at room temperature of two welded joints

2.4 讨 论

在T91/TP347H异种钢接头中,T91钢含有质量分数8.0%~9.5%的铬和不高于0.4%的镍,TP347H钢中铬和镍的质量分数分别为17%~20%和9%~13%,而ERNiCr-3镍基焊丝中含有质量分数20%的铬和质量分数72%的镍。由铬镍含量的巨大差异可知,T91钢母材与焊缝的耐腐蚀性能存在显著差异。在高温运行过程中,T91钢的氧化速率更快,相同时间内形成更厚的氧化皮。蠕变滑移会破坏氧化膜的连续性,使得氧离子及其他腐蚀介质向内部扩散,并逐渐在T91钢熔合线处形成氧化缺口。末级过热器管异种钢接头中存在氧化缺口而屏式过热器管异种钢接头中没有发现氧化缺口,这可能与两管的实际服役温度和接头处的应力状态相关。氧化缺口在铁素体/奥氏体不锈钢中普遍存在,此前已有很多报道[1]。

屏式过热器管异种钢接头TP347H钢侧内壁熔合线附近存在沿晶裂纹,内部填充有铁的氧化物。裂纹由内壁向外壁扩展,呈网状,符合晶间腐蚀特征。TP347H钢中含有较高含量的铌元素,在固溶处理后需进行稳定化处理,使铌元素以碳化铌的形式析出以固定钢中的碳元素,提高抗晶间腐蚀性能。但焊接接头由于焊接热循环的作用,其熔合线附近温度较高,碳化铌会重新溶解。在随后的冷却过程中,如果冷却速率较快导致碳化铌来不及析出,则稳定化处理的效果遭到破坏,导致在高温长期服役过程中,晶间析出富铬的M23C6相,造成晶界贫铬并引发晶间腐蚀。尽管末级过热器管和屏式过热器管焊后均采用缓冷处理,但两管的规格、壁厚不同以及可能存在的环境因素差异仍会导致实际冷速存在差异。对比DW-2管接头和DW-1管接头的显微硬度结果,DW-2管接头两侧熔合线附近存在较大的硬度梯度,表明DW-2管接头焊后冷却速率较DW-1管接头更快。此外,相比于末级过热器管,屏式过热器管接头TP347H不锈钢的原奥氏体晶粒尺寸大得多,其热影响区的晶粒尺寸也更粗大。研究[16-17]表明,粗晶粒奥氏体不锈钢的耐腐蚀性能较细晶粒奥氏体不锈钢更差,易出现晶间腐蚀。并且,在DW-2管接头TP347H钢侧热影响区存在较高的硬度梯度,而较高的硬度梯度导致此处易于发生应力集中,进一步促进晶间腐蚀裂纹的产生。

尽管目前屏式过热器管接头的抗拉强度和屈服强度仍满足标准要求,但在后续运行过程中,沿晶裂纹的进一步扩展将导致强度迅速降低,存在突然开裂风险。黄嗣罗等[18]研究发现,经过760 ℃×2 h焊后热处理的T91/TP347H异种钢接头具有较好的耐晶间腐蚀性能,而未经焊后热处理的耐晶间腐蚀性能较差。因此,建议结合检修扩大对异种钢接头的检测,及时更换存在裂纹的接头,并且建议对新更换的T91/TP347H异种钢焊接接头进行焊后热处理以提高耐晶间腐蚀性能。

3 结 论

(1) 运行8万h的屏式过热器管T91/TP347H异种钢接头在TP347H钢侧内壁熔合线附近存在沿晶裂纹,裂纹深度在3~4个晶粒尺度,内有氧化物填充;存在沿晶裂纹的屏式过热器管的硬度和抗拉强度符合标准要求,但塑性较差,在后续运行过程中,裂纹的进一步扩展会导致接头的突然开裂失效。

(2) 粗大的晶粒和焊后较快的冷速导致屏式过热器管接头在高温服役过程中晶界易发生贫铬,引发晶间腐蚀;并且在TP347H钢侧热影响区存在较高的硬度梯度,导致此处易于发生应力集中,进一步促进晶间腐蚀裂纹的产生。

(3) 建议及时更换存在沿晶裂纹的管子,并对新更换的T91/TP347H异种钢焊接接头进行焊后热处理以提高其耐晶间腐蚀性能。