磁控溅射制备Al-Cu合金薄膜的纳米压痕力学性能与强化机制

2022-08-07上官福军尚海龙马冰洋李文戈赵远涛刘福康于大一

上官福军,尚海龙,马冰洋,李文戈,赵远涛,刘福康,于大一

(1.上海海事大学商船学院,上海 200240;2.上海电机学院材料学院,上海 200240)

0 引 言

铝薄膜具有许多优异的性能,在表面技术领域具有广泛的应用[1-2]。由于纯铝薄膜的强度和硬度较低,研究人员通常采用向纯铝薄膜中添加合金元素,通过合金元素的固溶以及所带来的晶粒细化等强化作用来提高薄膜的力学性能[3-7]。其中,铜元素的添加不仅可以提高纯铝薄膜的力学性能,而且还能使薄膜具有良好的电学性能;因此Al-Cu薄膜常被用作集成电路的内连材料,在微电子以及电子封装领域具有良好的应用前景,相关研究报道较多[8-12]。BOUKHRIS等[8]采用射频磁控溅射方法制备了不同铜含量的Al-Cu合金薄膜,发现随着铜含量的增加,薄膜的显微组织由面心立方(FCC)结构的铝基固溶体逐渐转变为铝基固溶体和θ相的混合组织,硬度由纯铝薄膜的1 600 MPa提高到5 000 MPa左右(此时铜质量分数为22%),展示了良好的强化效果。DRAISSIA等[12]采用磁控溅射方法制备了铜质量分数在0~92.5%的Al-Cu合金薄膜,发现铜质量分数在0~1.8%时薄膜的显微组织为单一的铝基固溶体(α-Al),铜质量分数在1.8%~46.0%时为α-Al和θ相(Al2Cu)的混合组织,铜质量分数在49.1%~66.6%时为α-Al、θ相和Cu3Al相的混合组织,当铜质量分数超过66.6%后,薄膜组织又为单一的铜基固溶体(α-Cu);薄膜硬度随铜含量的增加呈现先升高后下降的趋势,当铜质量分数为49.1%时达到最大值(约8 000 MPa)。

然而,以上研究大多只涉及了铜含量对Al-Cu合金薄膜显微组织和力学性能的影响,较少涉及Al-Cu合金薄膜强化机制,更没有分析各个强化因子对强化作用的贡献值。合金元素的添加除了会造成成分的变化,也会导致晶粒尺寸的改变,对于Al-Cu合金薄膜通常还会发生第二相粒子的析出[8];细晶强化、固溶强化以及第二相强化等多个强化因子交织在一起,使得Al-Cu合金薄膜强化机制的揭示变得较为困难。因此,各个强化因子的作用和权重研究非常重要。作者采用磁控溅射技术制备不同铜含量的Al-Cu合金薄膜,研究了铜含量对薄膜微观结构和纳米压痕力学性能的影响规律,并分析了细晶强化、固溶强化和第二相强化在Al-Cu合金薄膜强化中的作用和权重,揭示了Al-Cu合金薄膜的强化机制。

1 试样制备与试验方法

采用ANELVA SPC-350型多靶磁控溅射仪制备Al-Cu合金薄膜。铝靶和铜靶的直径均为76 mm,纯度为99.99%,分别由直流和射频阴极控制。不锈钢基片经抛光、超声清洗并干燥后装入真空室的基片架上,基片与靶的距离均约为50 mm。抽真空,当达到5×10-4Pa的背底真空度后,向真空室内充入纯度为99.999%的氩气,并维持其压力为0.6 Pa不变,在此环境下制备薄膜。在溅射过程中,将铝靶的电流保持在0.5 A,通过改变铜靶功率来改变铜含量,铜靶功率分别取0,5,10,15,20,25 W,通过控制沉积时间将薄膜厚度控制在2 μm。溅射过程中基片不施加负偏压也不加热,其转速维持在20 r·min-1。采用OXFORDINCA型X射线能量分散谱仪(EDS)测定合金薄膜中的铜含量,在薄膜上选取多个区域进行测定并取平均值。测得铜靶功率为0,5,10,15,20,25 W时制备得到的Al-Cu合金薄膜中的铜含量(原子分数,下同)分别为0,2.2%,4.2%,6.5%,8.9%,11.8%。

采用Rigaku D/max-2550/PC型X射线衍射仪(XRD)分析薄膜的物相组成,采用Scherrer公式,由XRD谱中Al(111)衍射峰半高宽的变化计算得到晶粒尺寸,并根据Al(111)衍射峰位置的变化计算晶面间距。用JEM-2100F型场发射透射电子显微镜(TEM)观察薄膜中的晶粒形貌,并采用ImageJ软件分析晶粒尺寸。采用Fischerscope H100VP型微力学探针进行纳米压痕力学性能测试,采用维氏压头,最大压入载荷为10 mN,测至少20个点取平均值。

2 试验结果与讨论

2.1 微观结构

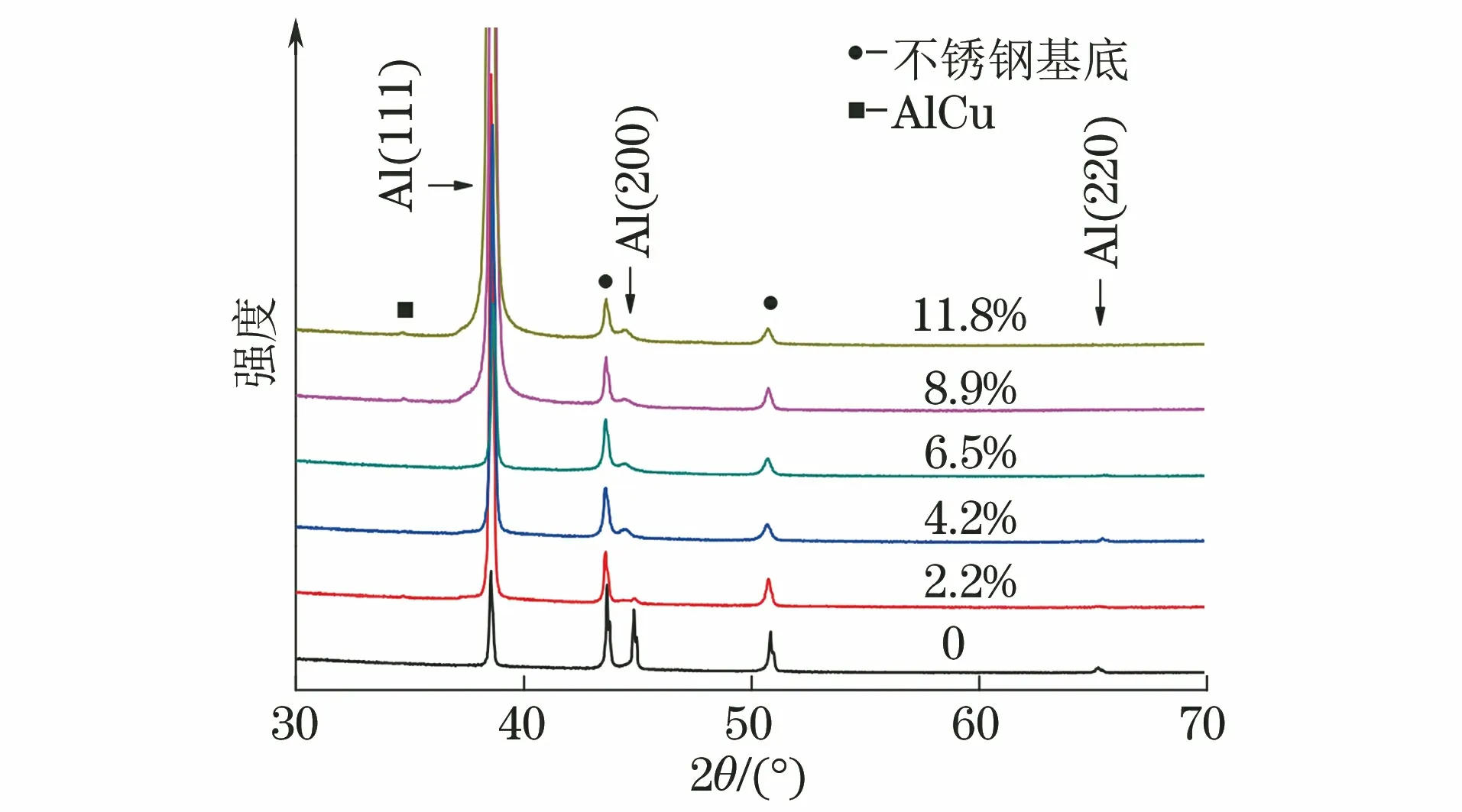

由图1可以看出:制备的不同铜含量Al-Cu合金薄膜均出现了面心立方结构铝的衍射峰,并且都存在Al(111)衍射峰较强、Al(200)和Al(220)衍射峰较弱的现象,表明合金薄膜出现了Al(111)面的择优取向;当铜含量达到8.9%和11.8%时,薄膜中还出现了AlCu化合物相的衍射峰;随着铜含量的增加,Al(111)衍射峰强度逐渐增强而Al(200)和Al(220)衍射峰强度缓慢减弱,表明薄膜择优取向程度增大,同时各衍射峰均发生宽化,表明薄膜的晶粒尺寸减小;与未添加铜的纯铝薄膜相比,添加铜所得的Al-Cu合金薄膜的衍射峰均向大角度方向发生偏移,这是由于半径较小(0.128 nm)的铜原子在半径较大(0.143 nm)铝晶格中固溶导致铝晶格收缩造成的;随着铜含量的增加,Al(111)衍射峰向大角度方向的偏移程度先增大,当铜含量高于6.5%后,相比于铜含量为6.5%又略微向小角度方向发生偏移,这是因为当铜含量高于6.5%后形成了AlCu化合物相,导致固溶于铝晶格内的铜原子含量降低,晶格收缩程度减小。

图1 不同铜含量Al-Cu合金薄膜的XRD谱Fig.1 XRD patterns of Al-Cu alloy films with different copper content

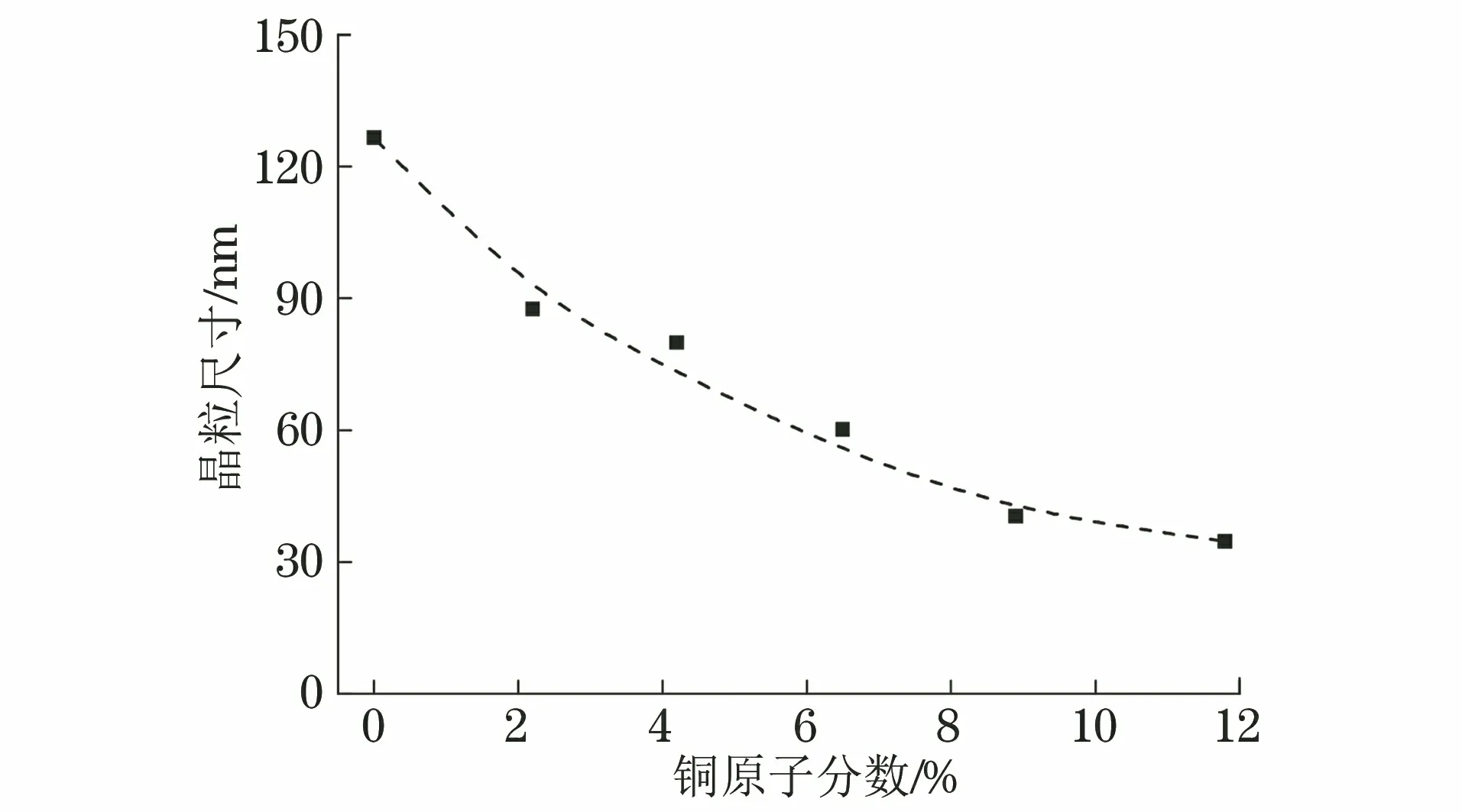

由图2可以看出,纯铝薄膜的晶粒尺寸约为126.5 nm,随着铜含量的增加,Al-Cu合金薄膜的晶粒尺寸逐渐降低,当铜含量增加至11.8%时,晶粒尺寸降低至34.7 nm。

图2 由Scherrer公式计算得到Al-Cu合金薄膜的晶粒尺寸与铜含量的关系曲线Fig.2 Curve of grain size vs copper content of Al-Cu alloy films calculated by Scherrer formula

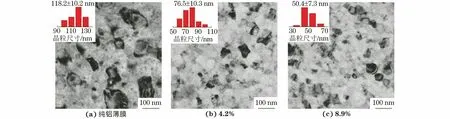

由图3可见:Al-Cu合金薄膜的晶粒尺寸随铜含量增加逐渐减小,与Scherrer公式计算结果保持一致;纯铝薄膜的平均晶粒尺寸约为120 nm,铜含量分别为4.2%,8.9%时Al-Cu合金薄膜的晶粒尺寸分别降至约80,50 nm,这一结果与Scherrer公式计算结果基本相当。

图3 纯铝薄膜和不同铜含量Al-Cu合金薄膜的TEM明场像及统计得到的晶粒尺寸分布Fig.3 TEM bright images and statistically obtained grain size distribution of pure aluminum film (a) and Al-Cu alloy films with different copper content (b-c)

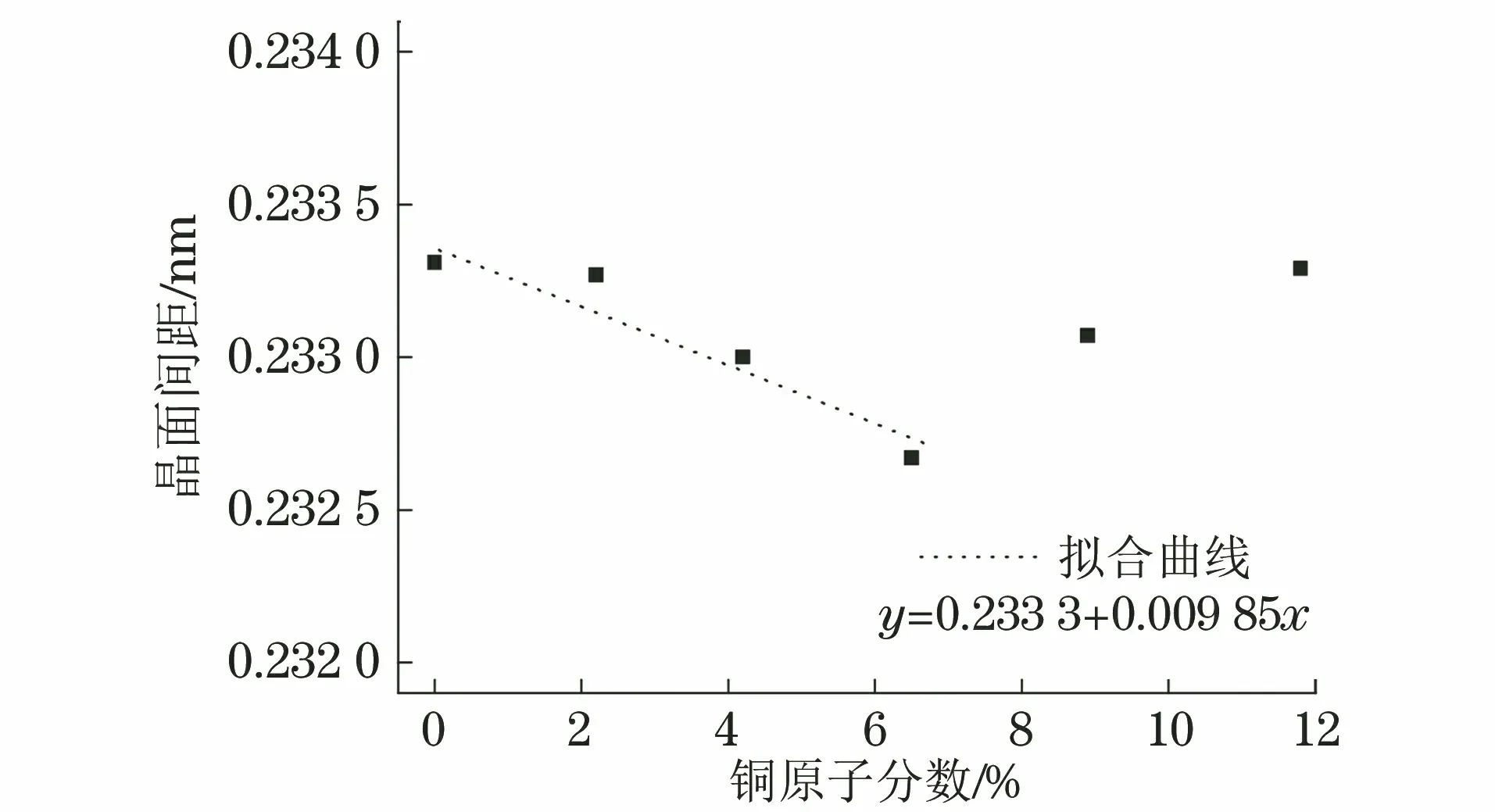

由图4可以看出,Al-Cu合金薄膜的Al(111)晶面间距随铜含量的增加先减小后增大,当铜含量为6.5%时最小。晶面间距的减小是由于铜原子固溶于铝晶格导致铝晶格收缩形成的,而铜含量高于6.5%后的增大则是由于薄膜中生成了AlCu化合物,降低了铝晶格内的铜原子固溶量,造成铝晶格收缩程度降低导致的。

图4 Al-Cu合金薄膜Al(111)晶面间距与铜含量的关系Fig.4 Relationship between Al(111) interplanar spacing and copper content of Al-Cu alloy films

根据余瑞璜[13]的固体与分子经验电子理论(EET),晶面间距和铝晶格内铜固溶量之间的关系如下:

(1)

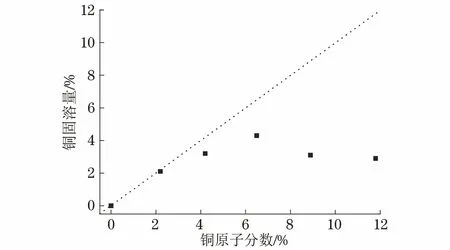

将上述参数和图4中的晶面间距代入式(1),计算得到铜固溶量(原子分数,下同)。由图5可知:当铜含量不高于2.2%时,铜几乎全部固溶于铝晶格中(平衡态室温下铜在铝中的固溶度小于0.5%);当铜含量由2.2%增至6.5%时,铜固溶量相应增加,但其值低于铜含量,说明铜原子未能全部固溶于铝晶格;当铜含量高于6.5%时,铜固溶量呈下降趋势,这应是由于薄膜中形成了AlCu化合物,消耗了晶格中的铜所致。

图5 Al-Cu合金薄膜铝晶格中铜固溶量与铜含量的关系Fig.5 Relationship between copper solid solution in aluminum lattice and copper content in Al-Cu alloy films

2.2 纳米压痕力学性能

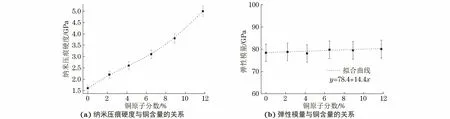

由图6可以看出:随着铜含量的增加,Al-Cu合金薄膜的纳米压痕硬度快速增加,当铜含量达到11.8%时,纳米压痕硬度由纯铝薄膜的1.6 GPa提高至5.0 GPa,提高约212.5%;合金薄膜的弹性模量随铜含量的增加几乎呈线性增大趋势,但增幅很小,与纯铝薄膜相比,最大仅提高了2.2%。

图6 Al-Cu合金薄膜的纳米压痕硬度、弹性模量与铜含量的关系Fig.6 Relationship between nanoindentation hardness (a) and elastic modulus (b) of Al-Cu alloy films and copper content

2.3 强化机制

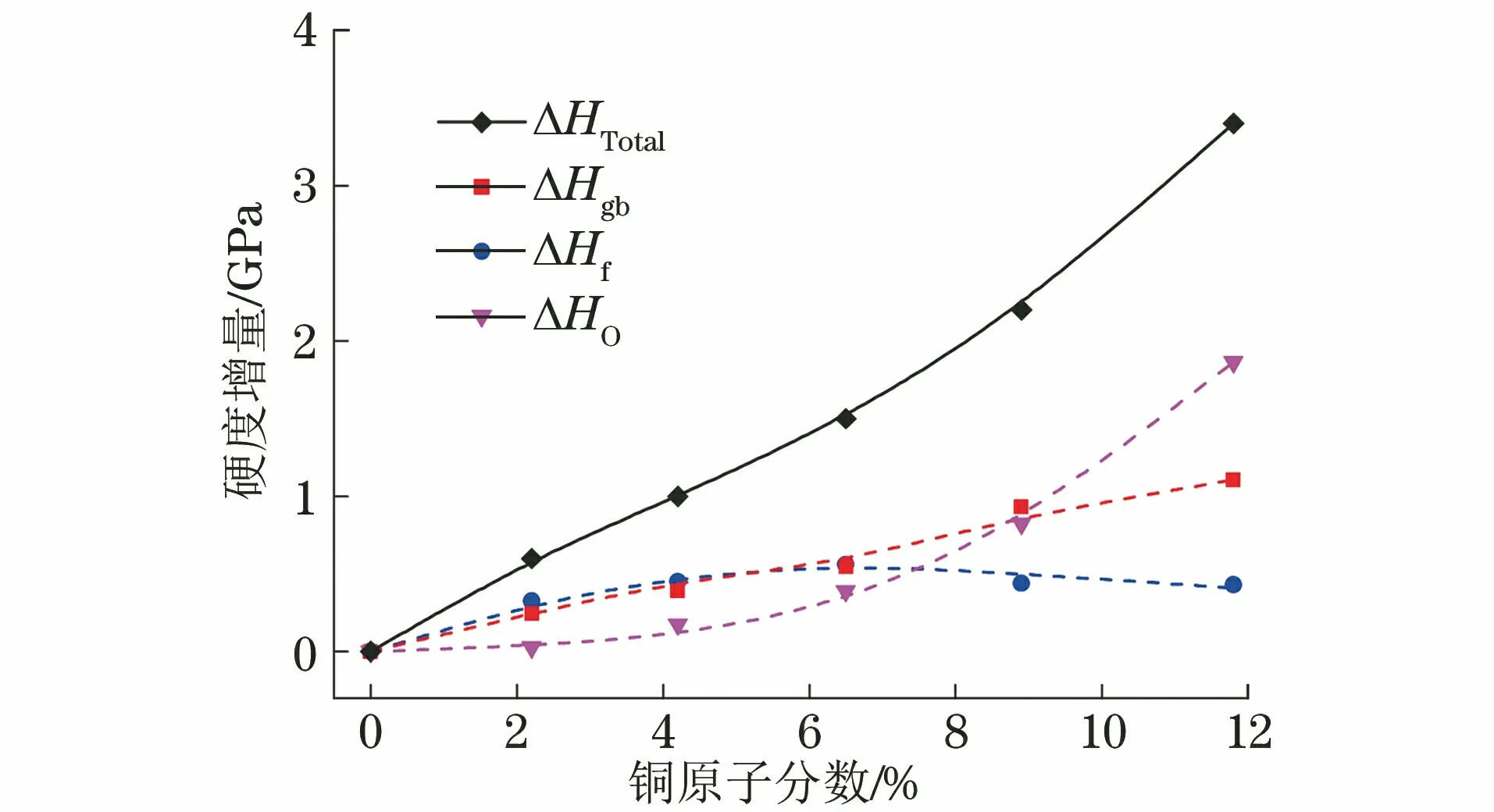

上述试验结果表明:当铜含量不高于6.5%时,Al-Cu合金薄膜主要形成铜原子固溶于铝晶格中的过饱和固溶体;当铜含量高于6.5%,铜原子部分固溶于铝,部分与铝反应形成AlCu化合物;此外,随着铜含量的增加,薄膜晶粒尺寸减小。因此,Al-Cu合金薄膜的强化机制包括细晶强化、固溶强化和第二相强化3种,则Al-Cu合金薄膜相比于纯铝薄膜的硬度增量ΔHTotal可表示为

ΔHTotal=ΔHgb+ΔHf+ΔHO

(2)

式中:ΔHgb为细晶强化对硬度增量的贡献值;ΔHf为固溶强化对硬度增量的贡献值;ΔHO为第二相强化对硬度增量的贡献值。

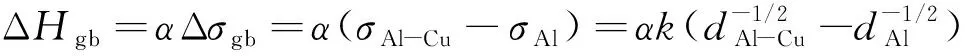

根据Hall-Petch关系,ΔHgb可表示为

(3)

式中:α为硬度与强度的换算常数,取3.6;Δσgb为细晶强化对强度增量的贡献值;σAl-Cu为Al-Cu合金薄膜的强度;σAl为纯铝薄膜的强度;dAl-Cu,dAl分别为Al-Cu合金薄膜和纯铝薄膜的晶粒尺寸;k为常数,取3.479 GPa·nm-1/2[15]。

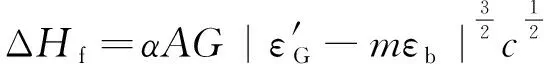

根据Fleischer公式[16],ΔHf可表示为

(4)

G=E/2(1+ν)

(5)

(6)

将试验测得的各参数代入式(3)~式(6),计算得到ΔHgb和ΔHf,代入式(2)得到ΔHO。由图7可以看出:随着铜含量的增加,ΔHgb逐渐增大,当铜含量增至11.8%时达1.1 GPa左右;ΔHf则随着铜含量的增加先增大后减小,当铜含量为6.5%时达到最大值0.56 GPa;ΔHO在铜含量低于6.5%时的变化趋势十分平缓,当铜含量高于6.5%时迅速升高,至铜含量为11.8%时达到1.8 GPa左右;当铜含量低于6.5%时,Al-Cu合金薄膜的强化主要来自细晶强化和固溶强化,二者对硬度增量的贡献几乎分别占到了总硬度增量的50%;当铜含量高于6.5%时,ΔHO在总硬度增量中的占比迅速上升,ΔHgb和ΔHf则逐步降低,特别是当铜含量增至11.8%时,ΔHO几乎占到了总硬度增量的60%,ΔHgb的占比则降低至30%左右,ΔHf的占比更是降低至10%左右。

图7 不同强化机制对Al-Cu合金薄膜硬度增量的贡献值与铜含量的关系Fig.7 Relationship between contribution of different strengthening mechanisms to hardness increase of Al-Cu alloy films and copper content

3 结 论

(1) 采用磁控溅射法制备铜原子分数在0~11.8%的Al-Cu合金薄膜,当铜原子分数不高于2.2%时,铜原子几乎全部固溶于铝晶格中,当铜原子分数由2.2%增至6.5%时,铜原子部分固溶于铝晶格中;当铜原子分数超过6.5%后,薄膜中生成AlCu化合物,使得铜原子固溶量减少;薄膜的晶粒尺寸随铜含量的增加而减小,当铜原子分数增至11.8%时,晶粒尺寸仅为34.7 nm。

(2) 随着铜含量的增加,Al-Cu合金薄膜的纳米压痕硬度快速增大,弹性模量呈线性平缓增加,当铜原子分数增至11.8%时,硬度和弹性模量分别比纯铝薄膜提高了212.5%,2.2%。

(3) 当铜原子分数在0~6.5%时,Al-Cu合金薄膜的强化主要来自细晶强化和固溶强化,二者各占到了薄膜总强化效果的50%左右;当铜原子分数超过6.5%后,第二相强化所占比例迅速上升,当铜原子分数增至11.8%时,其对硬度增量的贡献几乎占到了总硬度增量的60%,细晶强化和固溶强化的占比则分别降低至约30%,10%。