高强韧中锰钢CO2气体保护焊接头的疲劳性能

2022-08-07齐祥羽杜林秀李广龙王晓航

齐祥羽,严 玲,杜林秀,李广龙,张 鹏,王晓航

(1.海洋装备用金属材料及其应用国家重点实验室,鞍山 114009;2.鞍钢集团钢铁研究院,鞍山 114009;3.东北大学,轧制技术及连轧自动化国家重点实验室,沈阳 110819)

0 引 言

随着石油、天然气等能源的开采逐渐由陆地和浅海向深海和极地地区转移,高强韧海洋平台用钢的需求量不断增加[1-2]。热轧中锰钢兼具高强度、优异低温冲击韧性、屈强比可控和低成本等特点,在海洋平台建造上有着广阔的应用前景[3-5]。海洋平台是典型的超大焊接钢结构,其钢材料焊接性能的好坏直接决定着海洋平台的使用寿命。在焊接热循环作用下,中锰钢优异的强韧性能将会受到影响[6]。此外,焊接接头中存在应力集中、残余应力和焊接缺陷,也会进一步降低焊接接头的力学性能[7]。海洋平台在波浪、海潮和极寒流冰的环境下服役,这就要求海洋平台结构在具有高强韧性的同时,还需具有较好的抗疲劳性能和抗层状撕裂能力[8]。疲劳是指材料在循环应力的作用下,在一处或几处逐渐产生局部的永久性累积损伤,并在应力循环一定次数后产生裂纹或裂纹进一步扩展直至发生完全断裂的过程[9]。与母材相比,焊接接头对疲劳循环应力的敏感性更高,产生裂纹的危险性更大,因此焊接结构的疲劳断裂通常发生在焊接接头处,焊接结构的疲劳强度主要取决于焊接接头的疲劳强度。

目前,有关热轧中锰钢的研究主要集中在显微组织、力学性能、焊接性能和疲劳性能等方面[2,6,10-11],但未见有关中锰钢焊接接头疲劳性能的研究报道。为此,作者对30 mm厚高强韧中锰钢板进行CO2气体保护焊,通过圆棒拉压疲劳试验获得中锰钢焊接接头的应力幅-寿命(S-N)曲线,测定了其高周疲劳极限,并观察其断口形貌,以期为中锰钢在海洋平台建造上的推广应用奠定基础。

1 试样制备与试验方法

试验用母材为国内某钢厂生产的30 mm厚轧制态中锰钢板,其化学成分(质量分数/%)为0.05C,0.20Si,5.45Mn,0.008P,0.006S,其屈服强度为723 MPa,抗拉强度为835 MPa,断后伸长率为26.34%,-40 ℃冲击吸收功为149 J。沿轧制方向切取尺寸为400 mm×200 mm×30 mm的中锰钢板,将钢板加工成对称的双V型坡口,单边坡度为30°,钝边宽度为2 mm。用螺栓固定对焊母材的相对位置,组对间隙为2 mm。在CO2半自动气体保护焊焊机上,采用低合金高强钢实芯焊丝对中锰钢板进行对焊试验。焊丝直径为1.2 mm,化学成分(质量分数/%)为0.08C,0.51Si,1.75Mn,0.009P,0.007S;其屈服强度为670 MPa,抗拉强度为830 MPa,断后伸长率为19.0%,-20 ℃冲击吸收功为105 J。焊前预热温度为200 ℃,层间温度为180~200 ℃,焊接热输入为15 kJ·cm-1,焊后进行200 ℃保温120 min去氢处理,焊道分布如图1所示。

图1 CO2气体保护焊道分布示意Fig.1 Diagram of CO2 gas shielded welding pass distribution

在焊接接头1/4厚度处垂直于焊缝方向截取尺寸为φ12 mm×110 mm的光滑圆棒试样,焊缝位于试样的中心,在试样两端分别加工出30 mm长规格为M12 mm×1.5 mm的螺纹。由于疲劳试验对试样表面粗糙度的要求较高,在对疲劳试样工作段铣削和精车过程中,需要严格控制车削速度,在与最终尺寸相差0.1 mm时,对试样进行精磨,消除试样表面在加工过程中产生的残余应力,再用机械抛光的方法对工作段做最后表面处理,疲劳试样的尺寸如图2所示。按照GB/T 3075—2008,在GPS-100型高频疲劳试验机上进行高周疲劳试验,采用纵向拉压的加载方式,应力比R为-1,循环应力波形为正弦波,工作频率为150 Hz,试验温度为室温,采用单试样法建立中锰钢焊接接头的S-N曲线,应力幅为330~450 MPa;采用升降法确定中锰钢焊接接头的条件疲劳极限,升降法的应力增量为20 MPa。疲劳试验结束后,使用FEI Quanta 600型扫描电镜(SEM)观察疲劳断口微观形貌。

图2 中锰钢焊接接头疲劳试样的尺寸Fig.2 Dimension of fatigue specimen for medium-Mn steel welded joint

2 试验结果与讨论

2.1 S-N曲线

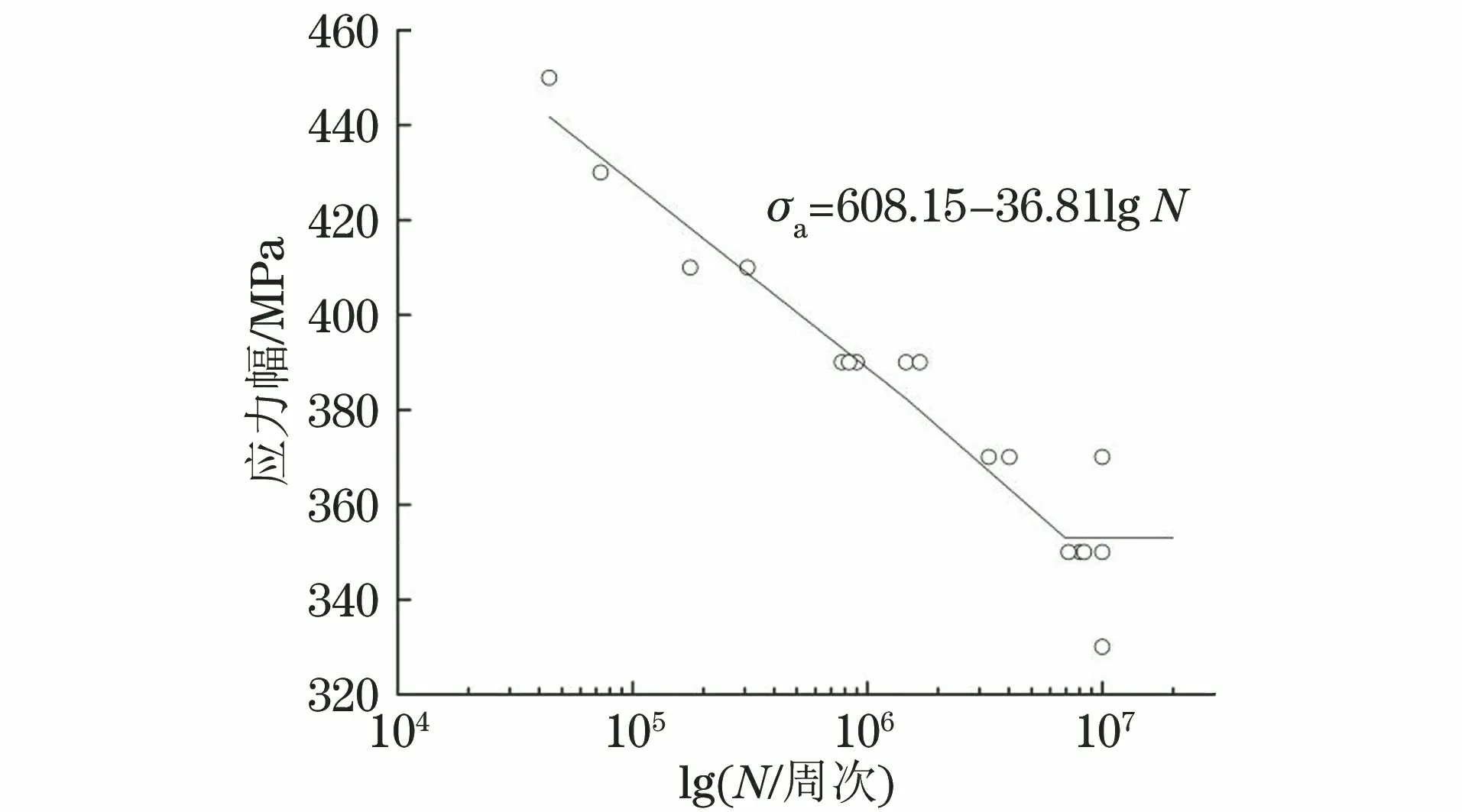

由图3可以看出,随着应力幅的增加,焊接接头的循环次数减少。究其原因,更大的应力幅导致更大的疲劳累积损伤,加速了疲劳裂纹的萌生和扩展,减少了疲劳断裂所需的循环次数。此外,焊接接头对循环应力的敏感性高,疲劳数据分散性较大。

图3 中锰钢焊接接头的应力幅与循环次数的关系曲线Fig.3 Curve of stress amplitude vs number of cycle of medium-Mn steel welded joint

图4为中锰钢焊接接头在应力比为-1时应力幅与寿命之间的关系曲线,即S-N曲线。S-N曲线的水平直线段的应力幅即为中锰钢焊接接头的疲劳极限,疲劳极限代表中锰钢焊接接头在此应力下能经受无限次疲劳循环而不发生断裂。由图4可知,当应力比为-1时,中锰钢焊接接头的高周疲劳极限为353 MPa。经回归计算可知,中锰钢焊接接头在高于条件疲劳极限的应力幅σa与寿命N满足以下线性关系:

图4 中锰钢焊接接头的S-N曲线Fig.4 S-N curve of medium-Mn steel welded joint

σa=608.15-36.81×lgN

(1)

2.2 疲劳断口形貌

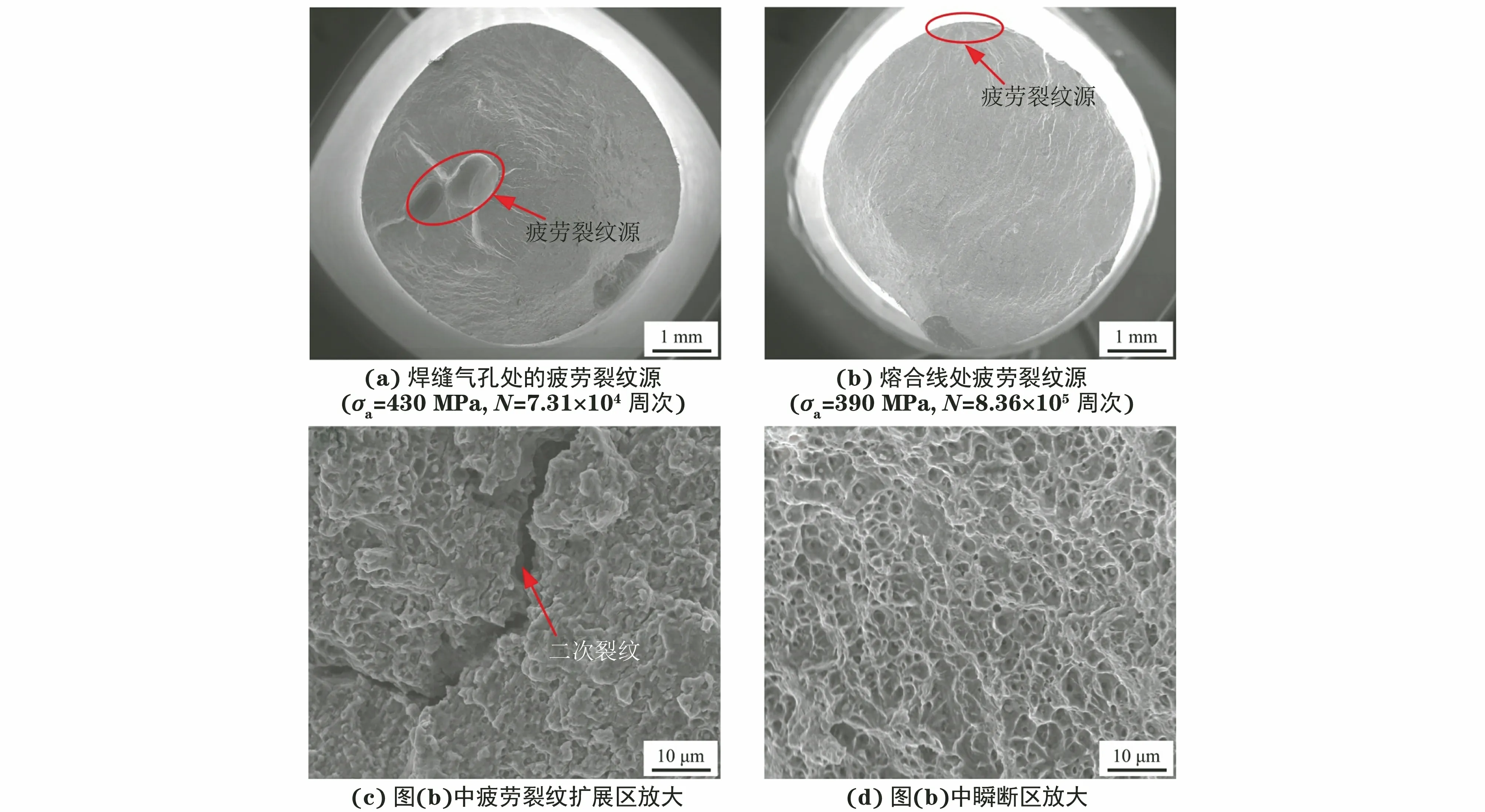

当焊缝中存在焊接缺陷时,疲劳裂纹源萌生于微观缺陷处,疲劳源区平坦光亮,如图5(a)所示;此时应力幅为430 MPa,循环次数为7.31×104周次,疲劳裂纹源位于气孔处,这是由焊缝金属熔化时产生的气体在焊缝凝固过程中未能及时逸出而产生的。当焊缝无焊接缺陷时,疲劳裂纹萌生于试样表面熔合线位置,在循环应力作用下,疲劳裂纹沿熔合线扩展,如图5(b)所示,此时的应力幅为390 MPa,循环次数为8.36×105周次。究其原因,中锰钢焊接接头熔合线处的应力集中较严重,与母材相比疲劳强度大幅度降低,再加上焊接缺陷及残余应力的存在,熔合线成为了焊接接头疲劳性能最薄弱的环节。疲劳裂纹扩展区存在与疲劳裂纹扩展方向一致的放射线条,呈扇形向前扩展,而且疲劳裂纹扩展区表面粗糙,存在明显的二次裂纹,如图5(c)所示。瞬断区表面存在大量均匀细小的韧窝,韧窝较浅,直径为1~5 μm,如图5(d)所示。

图5 中锰钢焊接接头的疲劳断口形貌Fig.5 Fatigue fracture morphology of medium-Mn steel welded joint:(a) fatigue crack source at pore in weld (σa=430 MPa,N=7.31×104 cycle); (b) fatigue crack source at fusion line (σa=390 MPa,N=8.36×105 cycle); (c) amplification of fatigue crack propagation area in Fig.(b) and (d) amplification of transient fracture area in Fig.(b)

2.3 疲劳强度的影响因素

由于焊接接头中存在应力集中、残余应力以及夹渣、气孔等焊接缺陷,因此接头的疲劳试验数据呈现出相当大的分散性,疲劳极限也大幅度低于母材的疲劳极限(450 MPa)[11]。当焊缝金属中存在气孔时,这些气孔可以认为是“先天”的疲劳裂纹源,在疲劳载荷作用下该处产生应力集中,使得疲劳过程直接进入到裂纹扩展阶段,从而减少了疲劳断裂所需的循环次数,降低焊接接头的疲劳强度[12]。此外,熔合区是焊接接头中的一个薄弱环节,该区域存在显微组织突变,易出现晶界液化现象,为疲劳裂纹的萌生提供了有利条件。焊接接头中的应力集中主要产生于焊趾、焊根等几何不连续处,在循环载荷作用下,在这些位置处极易萌生疲劳裂纹,最终导致疲劳断裂。若焊接接头处存在结构截面突变,则其应力集中程度更为严重,更容易萌生疲劳裂纹。除应力集中和焊接缺陷外,焊接残余应力是降低钢焊接接头疲劳强度的另一个重要因素。由于焊接过程的复杂性和偶然性,焊接接头在不均匀加热和冷却过程中极易产生残余应力,残余应力的存在改变了疲劳试验过程中的有效平均应力水平。当应力比不低于0时,在循环拉应力作用下,残余应力较快得到释放,对焊接接头疲劳强度的影响较小;而当应力比为-1时,残余应力会显著降低焊接接头的疲劳强度[13]。

焊接结构的疲劳破坏主要起源于焊接接头应力集中区域。在实际焊接结构中,可采用表面机械打磨的方法减弱焊缝及附近的缺口效应,使母材、热影响区和焊缝之间平缓过渡,降低焊接接头的应力集中程度。当焊缝中存在微裂纹、夹渣和气孔等焊接缺陷时,焊接接头的疲劳强度取决于焊缝金属抵抗疲劳裂纹扩展的能力[14],此时无法采用表面机械打磨的方法降低应力集中。优化焊接工艺参数,可减少焊接缺陷,提高焊接质量,在一定程度上改善接头中的残余应力分布[15-16]。同时,合适的后热处理工艺可以细化热影响区的显微组织,降低焊接接头内的残余应力,从而提高焊接接头的疲劳性能[17]。

综上可知,应力集中、残余应力和焊接缺陷是影响焊接接头疲劳强度的主要因素。优化焊接工艺参数以降低焊接接头应力集中以及应用合适的焊后热处理工艺消除残余应力是改善焊接接头疲劳性能的有效措施。

3 结 论

(1) 当应力比为-1时,中锰钢焊接接头对循环应力的敏感性高,疲劳数据分散性较大,高周疲劳极限为353 MPa,在高于条件疲劳极限的应力幅σa和循环次数N的关系为σa=608.15-36.81×lgN。

(2) 当中锰钢焊接接头焊缝中存在明显的焊接缺陷时,疲劳裂纹萌生于微观缺陷处,而当焊缝中无焊接缺陷时,疲劳裂纹萌生于试样表面熔合线位置,疲劳裂纹扩展区表面粗糙,存在着明显的二次裂纹,瞬断区表面存在大量均匀细小的韧窝。