0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为

2022-08-07黎玉泽何石磊魏文澜金丹丹程嘉瑞

黎玉泽,李 臻,何石磊,魏文澜,金丹丹,崔 璐,程嘉瑞

(1.西安石油大学机械工程学院,西安 710065;2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018)

0 引 言

随着现代化产业的快速发展,石油天然气资源的消耗日益增长,导致油气田的开采逐渐向高温、高压和高腐蚀环境延伸[1-3]。在我国四川盆地,典型的气田为碳酸盐岩低渗透气藏,为了提高这类气田中天然气的产量,需要对天然气储集层进行大规模的酸化压裂,酸化时常采用的工作液为盐酸[4-5]。由于盐酸的作用距离有限,为了延长作用距离配制出了以盐酸为主的胶凝酸工作液[6],胶凝酸的主要构成是盐酸、缓蚀剂、胶凝剂。油井管作为油气从井下传输到地面的唯一通道,在井下服役时不仅要承受拉压、管壁内外压差、弯矩等静载荷,而且还要承受开采过程中产生的交变载荷,同时完井液中的酸性物质以及油气井中的腐蚀介质也会对油井管内外壁表面产生严重的腐蚀[7-8]。在这种高温、高压、高腐蚀的井下环境中,由碳钢和高强度合金钢制造的油井管已不能满足实际使用的性能要求,这就促使了新油井管材料的开发。钛合金因具有密度小、比强度高、耐腐蚀性能优异、中高温力学性能良好以及抗疲劳和蠕变性能优良等特性而成为国内石油管材料研究的热点。当油井管材料为钛合金时,虽然腐蚀介质对钛合金表面的损伤较小,但是在交变载荷的作用下,即使是很小的腐蚀损伤也可直接导致钛合金表面的氧化膜破损;由于钛合金的疲劳缺口敏感性较大,极易在破损处产生局部应力集中导致裂纹萌生,使得油井管的疲劳抗力降低,造成油井管的疲劳寿命降低[9-10]。目前,有关钛合金油井管的研究主要集中在应力、载荷频率以及NaCl溶液对其疲劳寿命影响等方面,而有关钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为方面的研究较少。因此,作者以油井管常用0.6Zr3Mo钛合金为研究对象,在应力幅550 MPa和应力比-1条件下对钛合金进行了疲劳试验,研究了钛合金在含不同浓度盐酸的胶凝酸中的腐蚀疲劳寿命及其断裂机理,拟为钛合金油井管的应用提供理论基础。

1 试样制备与试验方法

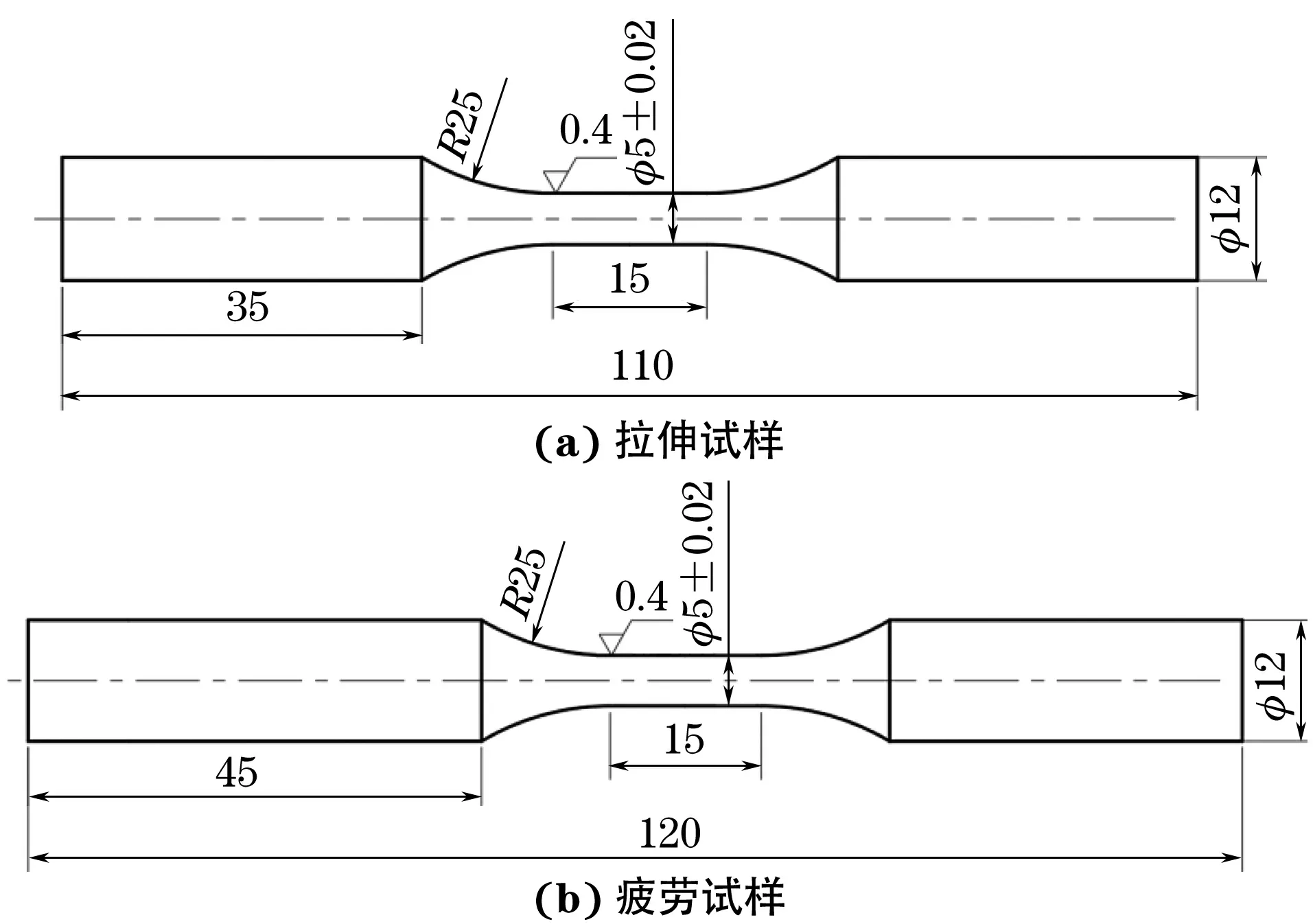

试验材料为0.6Zr3Mo钛合金棒,其化学成分见表1,显微组织见图1,可知钛合金为α+β双相组织。在试验合金上截取如图2所示的拉伸试样和疲劳试样。按照GB/T 228.1-2010,在PLD-300型石油设备材料疲劳试验机上进行室温静载拉伸试验,拉伸速度为1 mm·min-1,测得试验合金的屈服强度为786 MPa,抗拉强度为972 MPa,断后伸长率为16%。按照GB/T 20120.1-2006,在PLD-300型石油设备材料疲劳试验机上进行疲劳试验,采用轴向应力控制,应力幅为550 MPa,应力比为-1,加载波形为三角波,加载频率为2 Hz,疲劳试验环境分别为大气环境(温度26 ℃±2 ℃,相对湿度35%~45%)和胶凝酸环境,其中胶凝酸由质量分数1.0%~20.0% HCl、2.0%缓蚀剂CT1-2(咪唑啉)、2.5%胶凝剂和水组成。疲劳试验结束后,使用JSM-6390A型扫描电子显微镜(SEM)观察试验合金的疲劳断口形貌。

表1 0.6Zr3Mo钛合金的化学成分Table 1 Chemical composition of 0.6Zr3Mo titanium alloy %

图1 0.6Zr3Mo钛合金的显微组织Fig.1 Microstructure of 0.6Zr3Mo titanium alloy

图2 拉伸试样和疲劳试样的尺寸Fig.2 Dimension of tensile sample (a) and fatigue sample (b)

2 试验结果与讨论

2.1 腐蚀疲劳寿命

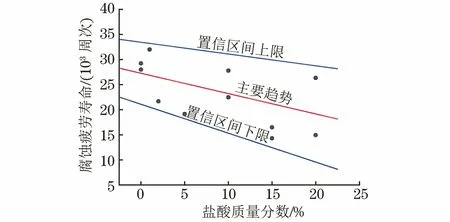

由图3可以看出:随着盐酸质量分数的增加,0.6Zr3Mo钛合金的腐蚀疲劳寿命呈线性降低趋势;胶凝酸中盐酸浓度对钛合金腐蚀疲劳寿命的影响呈现出分散趋势,随着盐酸浓度的增加,钛合金腐蚀疲劳寿命的分散性也增加。为了更加准确地预测盐酸浓度对钛合金腐蚀疲劳寿命的影响程度,首先确定置信区间为95%,再求出盐酸质量分数为1%~2%的上下置信区间值和盐酸质量分数为15%~20%的的上下置信区间值,最后确定出了图3中所示的置信区间上限直线和置信区间下限直线。基于图3中的试验数据,拟合得到腐蚀疲劳寿命N与胶凝酸中盐酸质量分数w的关系式为

图3 钛合金的腐蚀疲劳寿命随酸胶凝酸中盐酸质量分数的变化曲线Fig.3 Corrosion faigue life of titanium alloy vs mass fraction ofhydrochloric acid in gelled acid

N=-40 543w+27 269

(1)

将盐酸质量分数代入式(1),即可计算得到钛合金在胶凝酸中的预测腐蚀疲劳寿命。通过对比预测寿命和试验寿命来验证寿命预测模型的准确性。由图4可以得出:随着胶凝酸中盐酸浓度的增加,钛合金腐蚀疲劳寿命的分散性增加,说明钛合金的腐蚀疲劳寿命受盐酸浓度的影响较大;预测腐蚀疲劳寿命均在试验腐蚀疲劳寿命的2倍误差范围内,证明了式(1)寿命预测模型的准确性。

图4 钛合金在含不同质量分数盐酸胶凝酸中的试验腐蚀疲劳寿命与预测腐蚀疲劳寿命的关系(对数坐标)Fig.4 Relation of test corrosion fatigue life and predicted corrosion fatigue life of titanium alloy in gelled acid with different mass fraction of hydrochloric acid (logarithmic coordinate)

2.2 腐蚀疲劳断口形貌

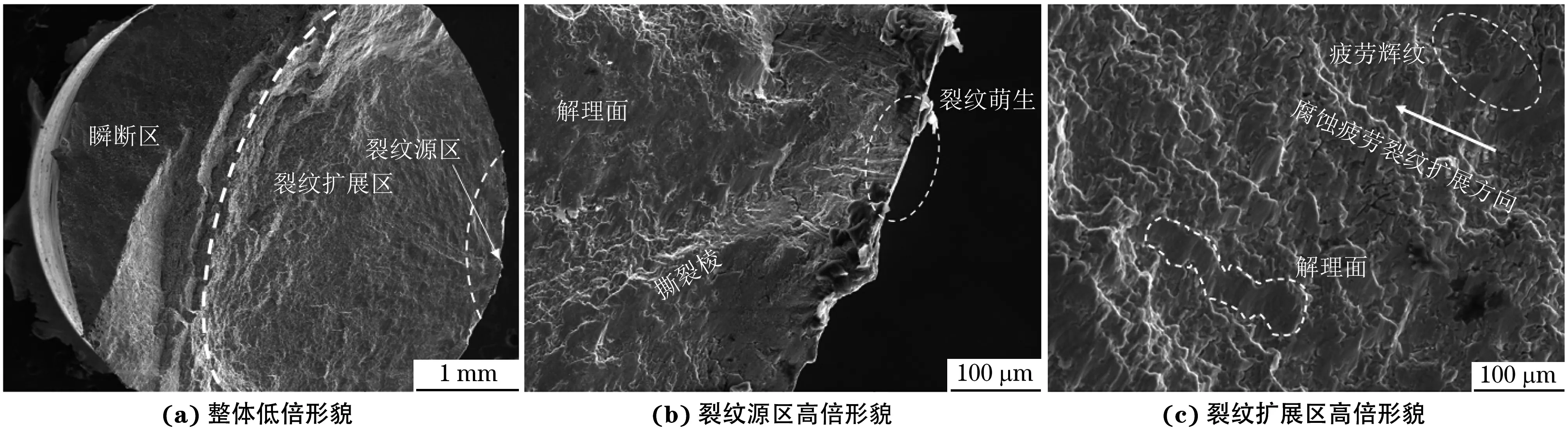

由图5可以看出:在大气环境中,钛合金的腐蚀疲劳断口由裂纹源区、裂纹扩展区和瞬断区组成,宏观断口较为平坦,裂纹源区清晰可见,裂纹以单一裂纹源为中心,以放射状的形式向外扩展;在裂纹源区,裂纹萌生后形成撕裂棱,靠近裂纹源的裂纹扩展区有大面积解理面;裂纹扩展区以台阶状形貌和小尺寸解理面为主。当循环载荷作用于钛合金时,由于钛合金表面相对内部受到的约束较小,随着循环的累积,表面形成挤入挤出带;挤入挤出带的产生进一步增加了表面粗糙度,促使应力高度集中,最终形成单一裂纹源;在表面裂纹萌生后,裂纹向内部扩展并在裂纹扩展交汇处形成撕裂棱;在裂纹扩展区,裂纹先以穿晶扩展为主,从而形成大面积的解理面,当裂纹继续扩展时,随着裂纹扩展速率的增加,扩展区变粗糙且疲劳辉纹之间的间距变小,当裂纹扩展到不同晶粒取向时裂纹扩展方向改变而形成台阶状形貌[11-13]。钛合金在大气环境下发生疲劳断裂的原因是循环载荷促使钛合金组织内部发生反复滑移,促使位错数量增加,导致应力集中部分具有高的边界能量,造成局部晶格失配,从而促进了裂纹萌生;在循环载荷作用下,位错发生滑移,使裂纹尖端发生不同程度的钝化,裂纹发生扩展,最终导致钛合金的断裂[14-15]。

图5 钛合金在大气环境中的腐蚀疲劳断口形貌Fig.5 Corrosion fatigue fracture morphology of titanium alloy in atmospheric environment: (a) overall morphology atlow magnification; (b) crack initiation zone at high magnification and (c) crack growth zone at high magnification

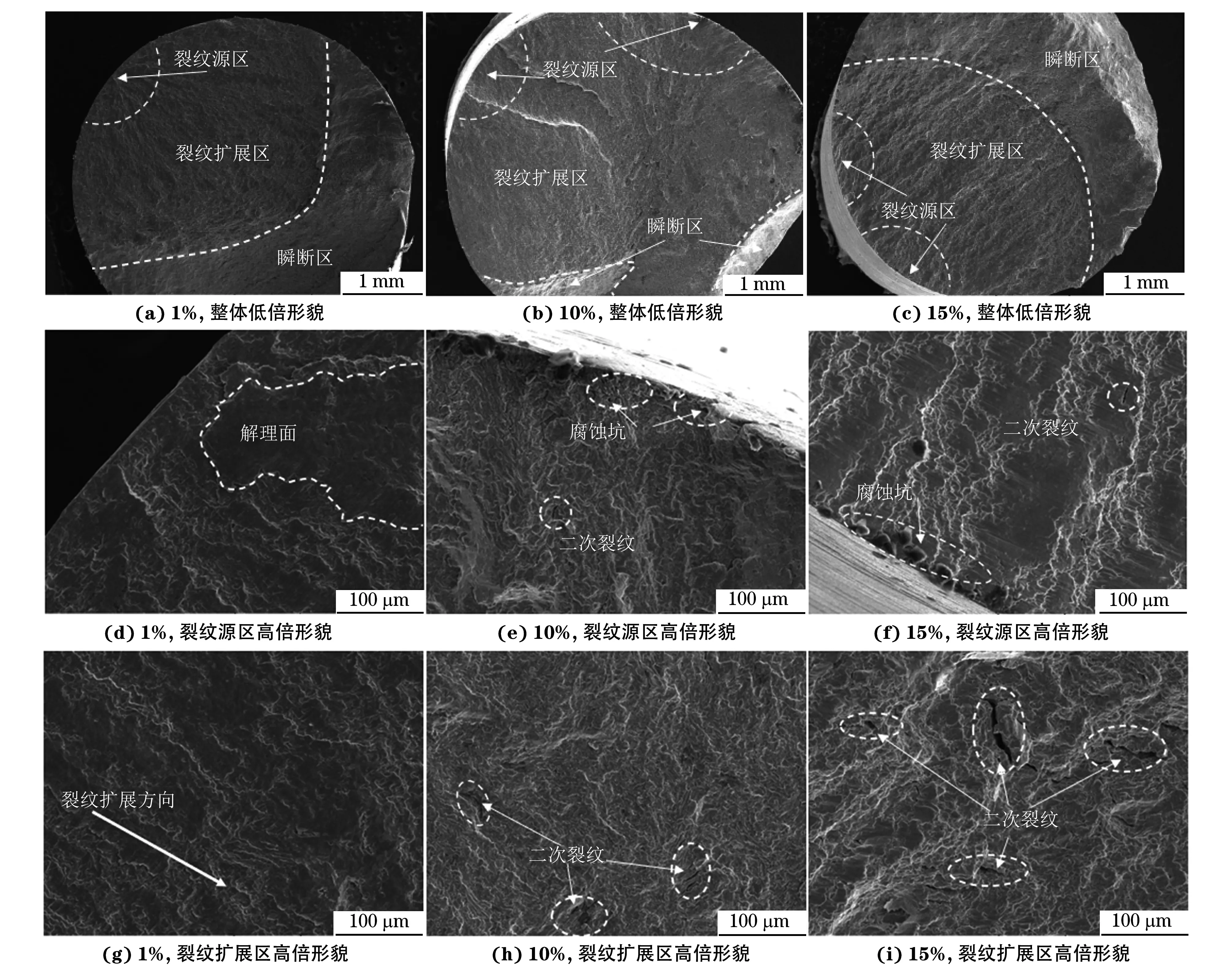

由图6可以看出:钛合金在含质量分数1%低浓度盐酸胶凝酸中的腐蚀疲劳断口形貌与在大气环境中的断口形貌相似,断口平面较为平坦,裂纹源为单一裂纹源,且裂纹呈放射状形式向外扩展;当胶凝酸中盐酸质量分数为10%和15%时,钛合金腐蚀疲劳断口具有多处裂纹源,裂纹起源于表面缺陷或点蚀坑处。在含质量分数1%盐酸的胶凝酸中钛合金近裂纹源的裂纹扩展区存在大面积的解理面,而当盐酸质量分数为10%,15%时,近裂纹源的裂纹扩展区中解理面面积减小,并且有少量短小的二次裂纹形成。在含质量分数1%盐酸的胶凝酸中,裂纹扩展区具有典型河流形态的解理面形貌,而当盐酸质量分数为10%,15%时,裂纹扩展区包括呈锯齿状台阶的穿晶解理面和垂直于断口且平行于裂纹扩展主方向的裂纹,以及大量二次裂纹, 且较大的二次裂纹具有局部密集分布的形貌。随着胶凝酸中盐酸浓度的增加,裂纹源区的点蚀坑数量增加,这是因为盐酸具有还原性,会破环钛合金表面氧化膜的完整性和致密性,同时腐蚀性介质Cl-穿过氧化膜,与金属钛发生电化学反应,形成辅助溶解从而引发点蚀[16-18]。在低浓度盐酸腐蚀环境中,裂纹的扩展主要依赖于应力作用,随着盐酸浓度的增加,溶液的腐蚀性增强,盐酸进入裂纹尖端后在应力的作用下与新暴露出来活泼性高的钛合金基体发生化学反应,形成小点蚀坑,在循环载荷的作用下裂纹加速扩展。随着胶凝酸中盐酸浓度的增加,裂纹扩展区中的二次裂纹数量和尺寸增加,这是由于在循环载荷和盐酸的共同作用下,一个受限的位置(如微裂纹)处钛的阳极溶解会导致该处介质pH降低,这进一步促进了钛基体的局部溶解,从而形成深度和宽度都较大的裂纹[19-20]。在循环载荷下当胶凝酸在裂纹中流动时,会造成裂纹尖端处溶液内局部盐酸浓度不同,并且胶凝酸用胶凝剂会增加酸液黏度,降低H+的扩散速率,从而降低化学反应速率及胶凝酸的滤失速率,但提高了胶凝酸的作用距离,在循环应力和盐酸的共同作用下断口局部形成较深的二次裂纹,这是在含相同浓度盐酸的胶凝酸中钛合金腐蚀疲劳寿命出现显著分散性的主要原因。随着胶凝酸中盐酸浓度的增加,钛合金裂纹扩展区的裂纹扩展速度也会加快,最终导致钛合金的腐蚀疲劳寿命降低。

图6 钛合金在含不同质量分数盐酸胶凝酸中的腐蚀疲劳断口形貌Fig.6 Corrosion fatigue fracture morphology of titanium alloy in gelled acid with different mass fraction of hydrochloric acid:(a-c) overall morphology at low magnification; (d-f) crack initiation zone at high magnification and (g-i) crack growth zone at high magnification

3 结 论

(1) 在相同应力幅水平下,随着胶凝酸中盐酸质量分数由1%增加到20%,0.6Zr3Mo钛合金的腐蚀疲劳寿命呈线性降低趋势;在胶凝酸中钛合金的腐蚀疲劳寿命具有明显的分散性,且分散性随盐酸浓度的增加而增大;拟合得到钛合金的腐蚀疲劳寿命N与胶凝酸中盐酸质量分数w的关系式为N=-40 543w+27 269,预测腐蚀疲劳寿命均在试验腐蚀疲劳寿命的2倍误差范围内,验证了预测模型的准确性。

(2) 0.6Zr3Mo钛合金在含质量分数1%盐酸胶凝酸中的腐蚀疲劳断口形貌与在大气环境中相似,裂纹源为单一裂纹源,裂纹扩展区存在解理面,钛合金发生断裂的主要原因是循环应力作用;当胶凝酸中盐酸质量分数为10%和15%时,腐蚀疲劳断口裂纹源区存在大量点蚀坑,裂纹呈多源萌生,裂纹扩展区包括解理面、垂直于断口且平行于裂纹扩展主方向的主裂纹以及大量二次裂纹,循环载荷和盐酸的共同作用加速了裂纹扩展,降低了钛合金的腐蚀疲劳寿命。

(3) 在循环载荷下当胶凝酸在裂纹中流动时,会造成裂纹尖端处溶液内局部盐酸浓度不同,在循环载荷和盐酸的共同作用下断口局部形成较深的二次裂纹,这是在含相同浓度盐酸的胶凝酸中钛合金腐蚀疲劳寿命出现显著分散性的主要原因。