NN型渐开线少齿差行星减速器传动效率仿真与实验

2022-08-06冯晓宁

张 辉, 冯晓宁, 郭 尧

(嘉兴学院机械工程学院,浙江 嘉兴 314001)

0 引 言

NN型渐开线少齿差行星减速器(以下简称NN型减速器)是一种效率高、传动比大、体积小、承载力大的减速器,适用于机器人等精密机械传动。评价减速器性能的因素很多,比如传动效率、传动精度和承载能力等,其中传动效率是评价减速器性能的一个重要因素[1]。影响减速器传动效率的因素有很多,为在设计时能准确评估减速器传动效率,使用Romax 软件对NN型减速器传动系统进行了虚拟仿真和传动效率分析。为验证虚拟仿真分析方法的准确性,对NN 型减速器进行了传动效率实验研究[2]。

1 结构设计

NN型减速器是一种渐开线少齿差内齿轮行星传动的减速器[3-5],机构简图如图1 所示。

图1 NN型减速器的结构简图

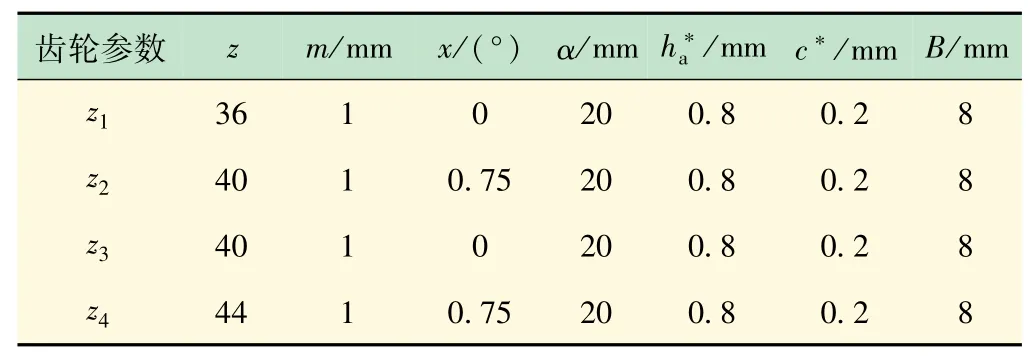

在重合度系数Yε>1 和齿廓重叠干涉条件Gs≥0.1 的条件下[6-8],以4 齿差、减速比100∶1的内啮合齿轮副为例计算NN型减速器的主要参数,中心距α′ =2.194 7 mm,齿轮副的其他主要参数齿数z、模数m、变位系数x、压力角α、齿根系、齿顶系数c*、齿宽B等见表1。

表1 齿轮副主要参数

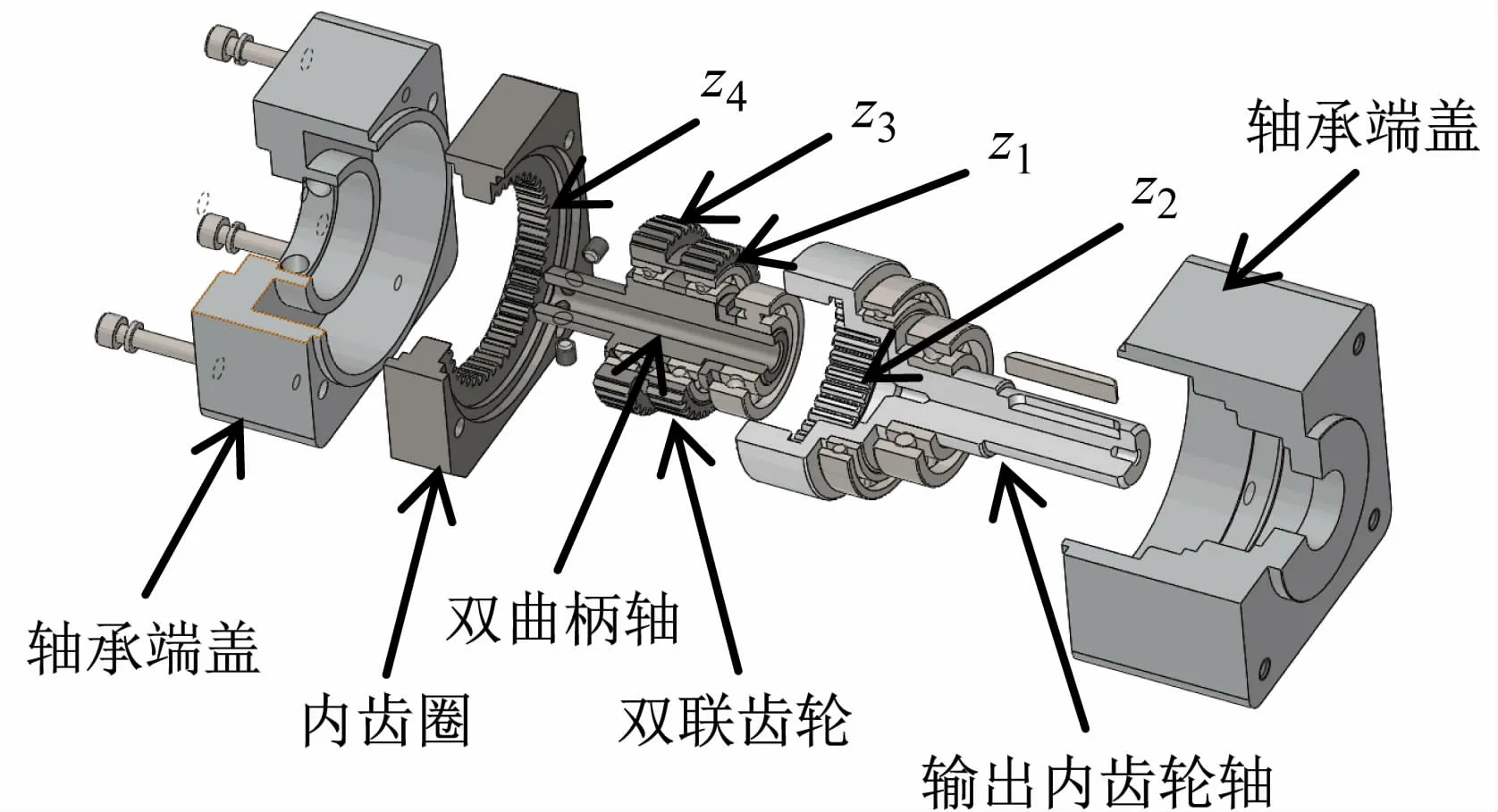

根据表1 齿轮副参数建立NN型减速器的虚拟样机,主要由输出内齿轮轴、双联齿轮、双曲柄轴、内齿圈、轴承端盖等组成。内啮合齿轮副都采用短直齿轮,虚拟样机如图2 所示。新结构NN型减速器去掉了传统的配重齿轮,简化了结构,降低了制造难度和成本。

图2 NN型减速器的虚拟样机

2 强度校核和传动精度仿真

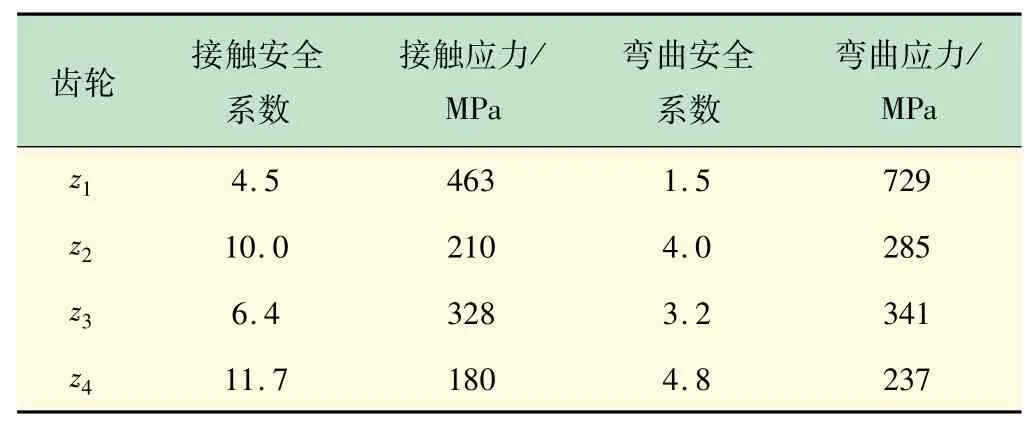

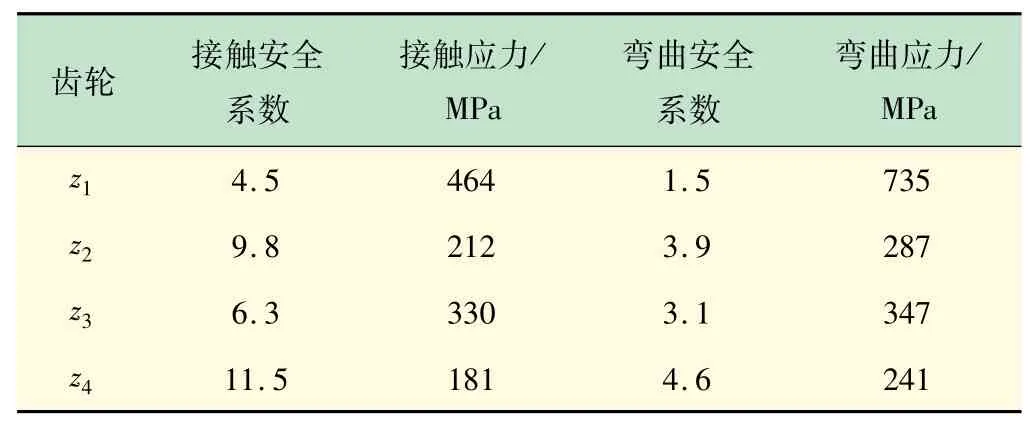

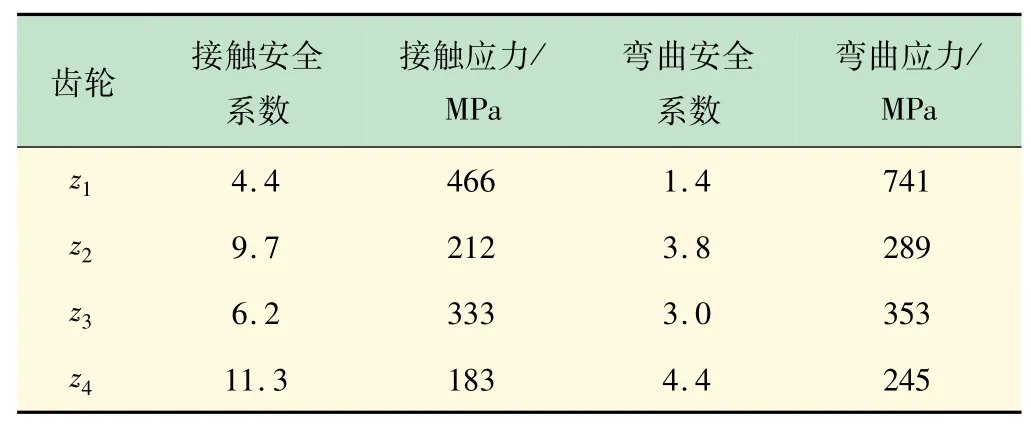

在额定工况下,采用Romax 软件对新结构NN 型减速器进行传动系统进行仿真[9-10]。在分别设置输入转速1 200、1 500 和1 800 r/min 工况下,设置输出端转矩20 N·m,对双联齿轮z1、输出内齿轮z2、双联齿轮z3、内齿圈z4进行强度校核,齿轮校核参数见表2 ~4。由表2 ~4 可知,随着转速增大,安全系数逐渐降低,应力逐渐增大,但是增大幅度较小,双联齿轮z1承载最大。

表2 当转速为1 200 r/min时齿轮校核参数

表3 当转速为1 500 r/min时齿轮校核参数

表4 当转速为1 800 r/min时齿轮校核参数

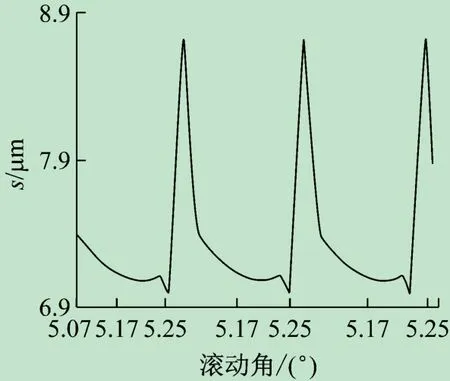

传动精度是减速器的主要传动性能之一,NN 型减速器的新结构会影响齿轮传动精度,必须对这种结构进行精度分析。因双联齿轮z1的承载最大,以双联齿轮z1为例进行齿轮传动误差仿真,得出双联齿轮z1的啮合线位移量(S)随着轮齿滚动角(°)变化的传动误差如图3 所示,啮合线位移量7.10 ~8.79 μm 之间变化,传动误差峰值为1.69 μm,传动误差小。

图3 传动误差

3 传动效率仿真

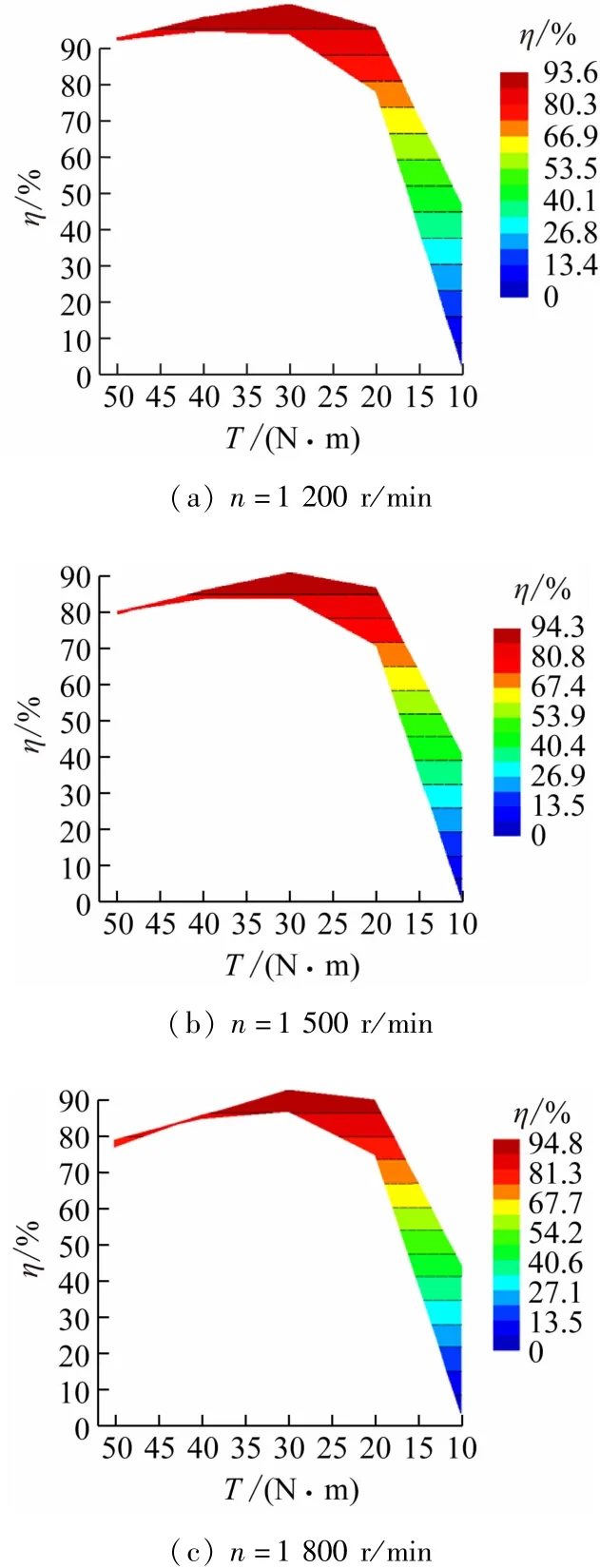

在Romax软件中分别设置输入转速1 200、1 500和1 800 r/min 的工况下,设置的输出转矩在0 ~50 N·m范围内,对减速器传动效率进行仿真[11-12],仿真结果得到,在一定转速下随着输出转矩(T)与传动效率(η)仿真曲线如图4(a)~(c)所示,不同转速下的最高传动效率见表5。由图4(a)~(c)可知,输出转矩较小时,传动效率较低;输出转矩较大时,传动效率较大;传动效率随着输出转矩的增加逐步增大,当达到最高传动效率时,继续增大输出转矩则传动效率开始降低。

图4 不同转速时传动效率仿真曲线

表5 最高传动效率仿真数据

4 实验研究

根据表1 齿轮副参数设计制造了4 齿差的NN型减速器样机,齿轮材料为40Cr,润滑方式采用润滑脂。为验证NN型减速器的传动效率,对样机进行传动效率实验[13-15]。

4.1 实验原理

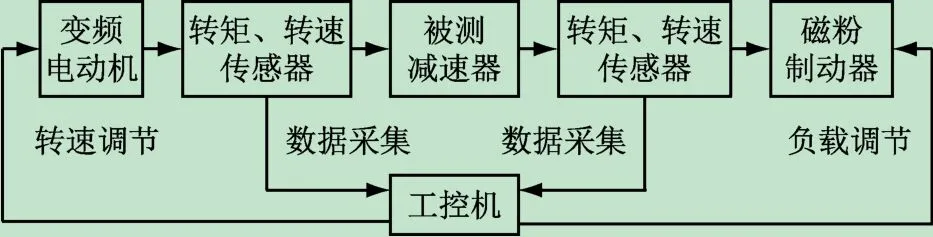

减速器传动效率实验设定不同的转速,随着负载变化,通过输入、输出端转速、转矩传感器采集被测减速器两端的转速和转矩,计算传动效率,实验原理见图5。

图5 传动效率测试原理图

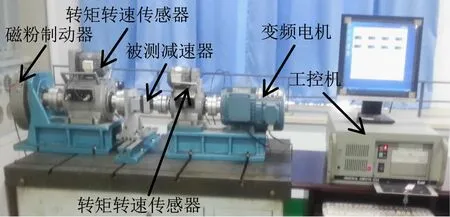

减速器效率实验台如图6 所示,主要由变频电动机、转矩、转速传感器、被测减速器、磁粉制动器和工控机等组成。变频电动机和磁粉制动器通过工控机进行调节控制,工控机通过输入、输出端的转矩转速传感器实时采集数据并进行分析与处理,绘制出传动效率参数曲线。变频电动机额定转速为3 000 r/min,磁粉制动器的最大输出转矩为50 N·m。因变频电动机驱动被测减速器为高速旋转,必须保证安装时变频电动机、转矩、转速传感器、被测减速器、磁粉制动器等主轴的同轴度精度。

图6 减速器效率测试实验台

4.2 实验方案

NN型减速器样机安装在减速器效率实验台上进行传动效率实验,变频电动机转速分别设置为1 200、1 500和1 800 r/min,磁粉制动器加载转矩以5 N·m的倍数进行实验,加载10 次,每次加载时间为1 min,具体实验参数见表6。

表6 减速器效率测试实验参数

4.3 实验结果

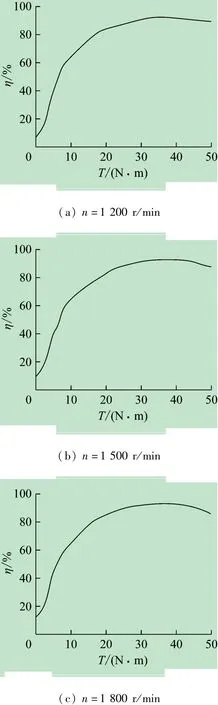

根据实验方案进行了传动效率检测,绘制出在不同转速下随着负载转矩(T)增加的传动效率(η)实验曲线,如图7(a)~(c)所示,不同转速下最高传动效率实验数据见表7。由图7(a)~(c)可见,不同转速下随着负载转矩增加传动效率实验曲线形状基本一致,随着转速提高传动效率略有提高。

图7 不同转速时传动效率实验曲线

表7 最高传动效率实验数据

5 结 语

使用Romax软件对NN型减速器的传动系统进行仿真分析,虚拟仿真分析的结果与实验数据基本一致,且成正相关的关系,效率数值降低的原因可能与样机的加工误差、实验的装配误差、测试误差等有关,但数值相近只是略有降低。采用Romax软件进行NN型减速器的传动效率仿真分析方法是可靠的,可以有效分析减速器传动效率,缩短开发周期,降低开发成本。