模糊PID控制的液驱平流泵仿真

2022-08-06熊瑞平霍开子温记明李云秋

谭 平,熊瑞平,霍开子,苏 俊,温记明,李云秋

(1.四川大学 机械工程学院,四川 成都 610065;2.重庆水泵厂有限责任公司,重庆 400033)

引言

平流泵是一种具有恒流、恒压特性的精密流体机械,广泛应用于石化、制药、精细化工、生化分析等科学研究领域[1]。目前国内相关的产品由于控制精度较低(误差不小于±5%)限制了其大面积推广,而国外同类产品价格较高。

目前市面上平流泵结构原理主要分为两大类:一类是传统的普通电机带动凸轮旋转通过调量杠杆带动柱塞运动的方式,凸轮曲线和整个运动副结构参数的特殊设计保证两缸柱塞运动速度合成一条平稳的直线,从而实现流量的无脉动,通过改变调量杠杆的位置,改变流量的大小[2];另一类是基于单片机或其他控制器控制步进电机的转速,带动特殊设计的非圆齿轮转动,使柱塞产生往复运动,从而实现流量的无脉动[3],这类产品同样是双缸结构,通过改变脉冲频率进而改变步进电机的转速,可以调节其出口流量[4-5]。

国内外学者对于减少往复泵的脉动都做了大量研究。陈斌等[6]提出了增加连杆长度来减少往复泵的流量脉动,但是脉动控制有限;冀宏等[7]提出了液压驱动的海水往复泵,也提出了两缸柱塞运动规律的要求,但柱塞换向时输出流量为0,流量波动大;ZHANG Zengmeng等[8]提出一种直线电机驱动的水压往复柱塞泵,可以大幅度的减小流量脉动,但当柱塞力大时直线电机无法驱动,限制了其应用。要实现往复泵输出流量无脉动的特性,需满足多缸柱塞运动速度合为一条直线。张宏利等[9]提出了一种应用在三缸往复泵的“匀加速-匀速-匀减速”运动方式,通过三缸柱塞的叠加运动,可以实现理论上流量无脉动。

根据上述运动方式,结合液压驱动功率密度大、负载能力强等特点,设计了一种液压力驱动的平流泵,搭建了液驱平流泵的AMESim-Simulink联合仿真模型,设计了自适应模糊PID控制器控制柱塞运动,通过仿真分析探究液驱平流泵瞬时流量脉动特性,为今后平流泵设计提供新的思路。

1 曲柄滑块式往复泵和液驱平流泵对比分析

不考虑进出口单向阀的泄漏及运动滞后、容积腔室泄漏和介质的可压缩性等因素的影响,往复泵的瞬时流量特性取决于柱塞的运动速度。为了分析瞬时流量特性,需要首先分析柱塞的运动规律。通过曲柄滑块式往复泵作为对比,介绍液驱平流泵结构原理上的不同和流量平稳的优势。

1.1 曲柄滑块式往复泵结构原理与瞬时流量分析

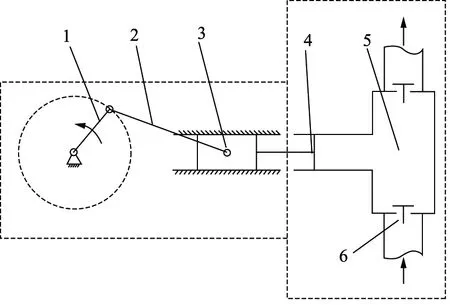

曲柄滑块式往复泵结构原理如图1所示,左侧虚线框内为动力端,右侧虚线框内为液力端。动力端由电机驱动曲柄1转动,带动连杆2摇摆运动从而带动十字头3(即滑块)作周期性的往复运动,十字头3与柱塞4(或活塞)固定连接,柱塞4作周期性的往复运动使泵体5内腔产生周期性的容积变化,使进出口管路上的2个单向阀6周期打开和关闭,从而使介质从泵的进口流入出口流出。

1.曲柄 2.连杆 3.十字头 4.柱塞 5.泵体 6.单向阀图1 曲柄滑块式往复泵结构原理图Fig.1 Schematic diagram of crank-slider reciprocating pump structure

柱塞与滑块为刚性连接,柱塞的运动规律与滑块相同,柱塞的位移为:

(1)

式中,r——曲柄半径

ω——曲轴转速

l——连杆长度

柱塞的运动速度为:

(2)

(3)

因此,柱塞运动速度可以近似用下式表示:

(4)

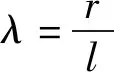

往复泵单缸的工作周期内,一半周期为吸程,一半周期为排程,三缸单作用往复泵的理论瞬时流量曲线为三缸排程流量的叠加,相位差120°。单个柱塞的运动速度为2个正弦曲线的叠加,一个周期T内存在2个波峰,三缸叠加后存在6个波峰,这表明往复泵的瞬时流量是脉动的。

根据式(4)得到的柱塞运动速度除以曲柄半径和转速可以作出三缸单作用往复泵的无因次瞬时流量Φ(q)曲线如图2所示。

图2 三缸单作用往复泵无因次瞬时流量曲线Fig.2 Dimensionless instantaneous flow curve of three-cylinder single-acting reciprocating pump

1.2 液驱平流泵结构原理与瞬时流量分析

由1.1分析可知,曲柄滑块式往复泵其结构原理限制了柱塞只能按照类正弦运动从而存在流量脉动。要实现理论上的无脉动,必须改变柱塞的运动规律,而液压驱动式柱塞可以根据任意理想的运动规律设置,实现理论上流量无脉动。

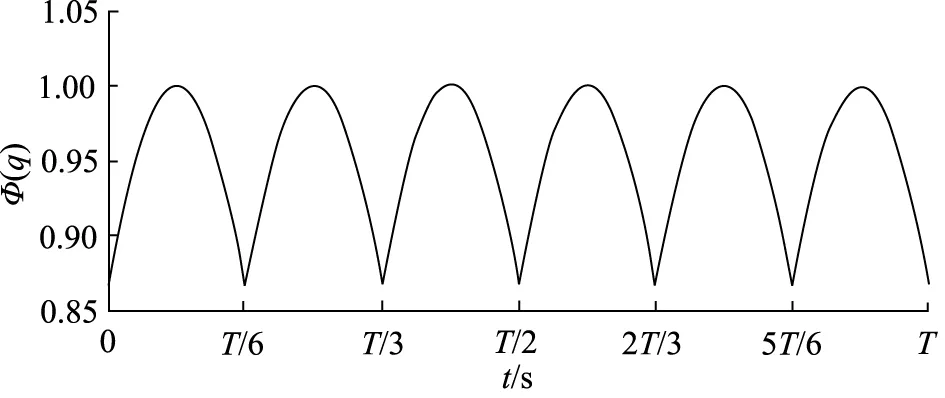

液驱平流泵的结构原理如图3所示。右侧液力端的结构与曲柄滑块式一致,不同的是左侧动力端用阀控缸驱动柱塞(或活塞)往复运动。油泵1和溢流阀2组成恒压源为系统提供动力,通过控制伺服阀3的开度,使液压缸4按照一定的运动规律运动,液压缸4与柱塞5直连,柱塞5在液缸4的带动下作往复运动,产生容积变化。

1.油泵 2.溢流阀 3.伺服阀 4.液压缸 5.柱塞图3 液驱平流泵结构原理图Fig.3 Schematic diagram of hydraulic driven constant-flux pump

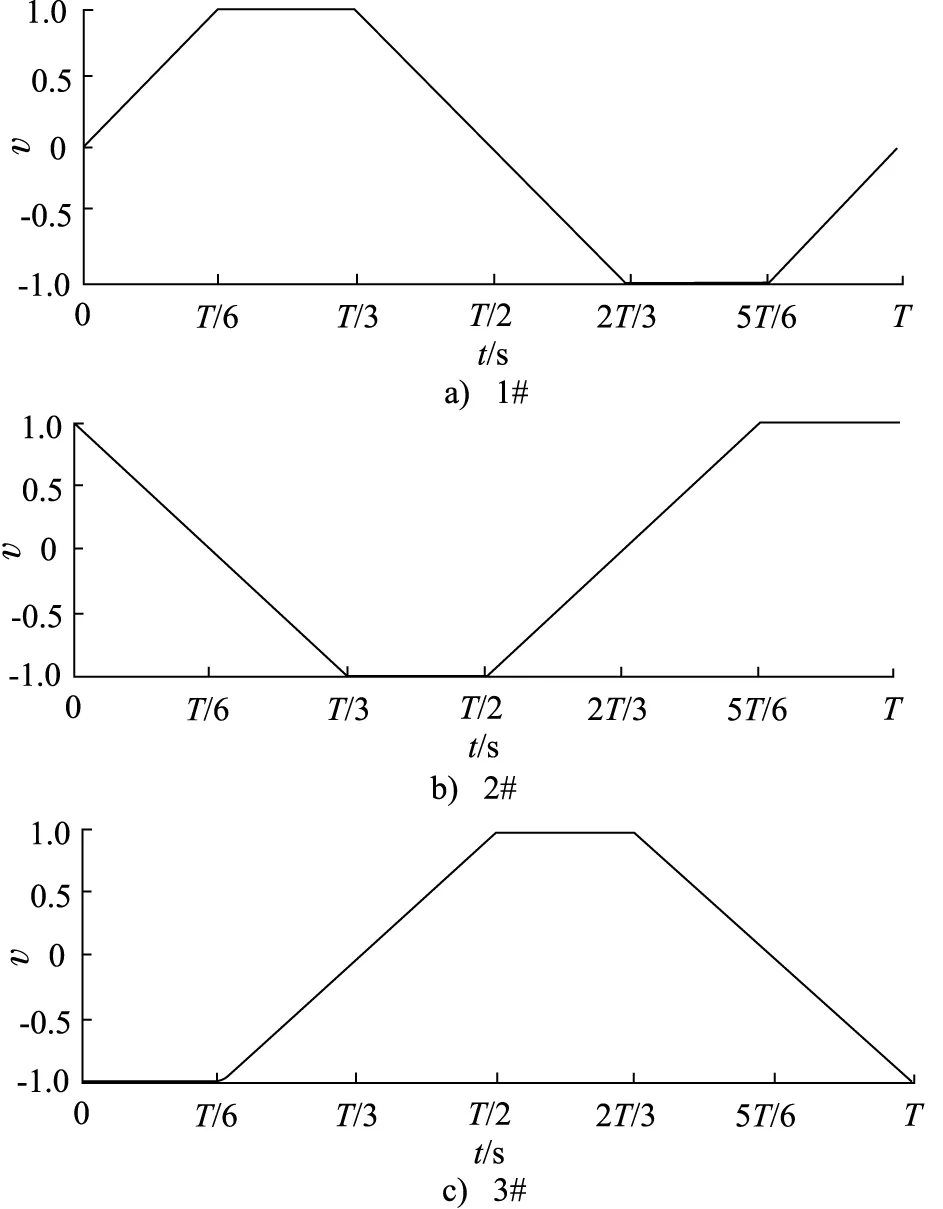

对于三缸往复泵,理想的运动规律是张宏利等[9]提出的“匀加速-匀速-匀减速”运动,1#,2#,3#缸柱塞运动速度曲线如图4所示。以1#缸柱塞在一个往复运动周期内的运动规律为例进行说明:在0~T/6范围内,柱塞做介质排出的匀加速运动;T/6~T/3范围内,柱塞做介质排出的匀速运动;T/3~T/2范围内,柱塞做介质排出的匀减速运动;T/2~2T/3范围内,柱塞做介质吸入的匀加速运动;2T/3~5T/6范围内,柱塞做介质吸入的匀速运动;5T/6~T范围内,柱塞做介质吸入的匀减速运动。三缸的柱塞速度相位相差120°叠加后柱塞速度为一定值,从而流量曲线叠加为一条直线,使理论瞬时流量无脉动。

图4 “匀加速-匀速-匀减速”式柱塞速度曲线Fig.4 “Uniform acceleration-uniform speed-uniform deceleration” plunger velocity curve

2 仿真模型

2.1 液驱平流泵AMESim-Simulink联合仿真模型

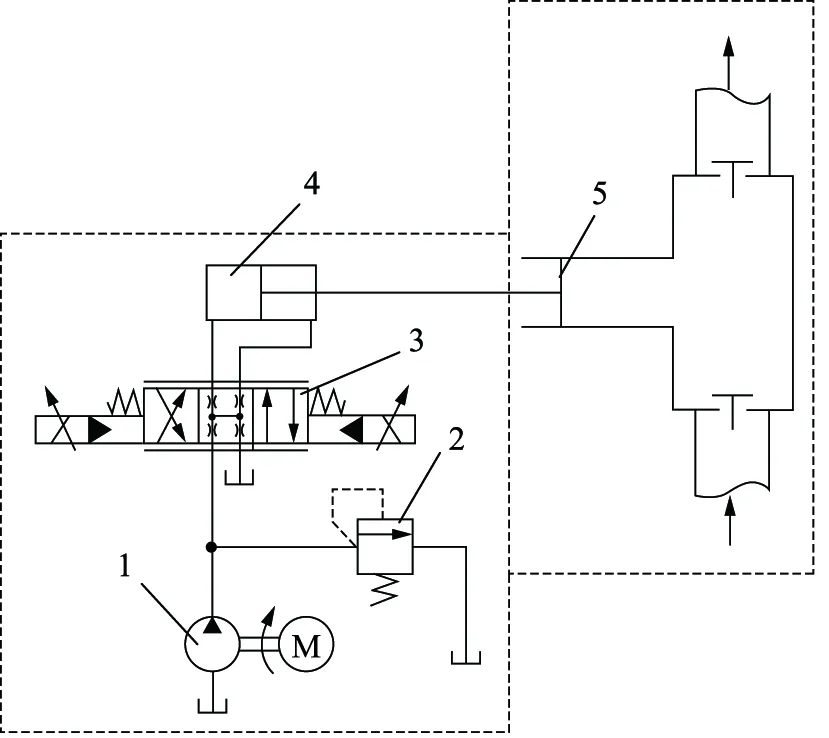

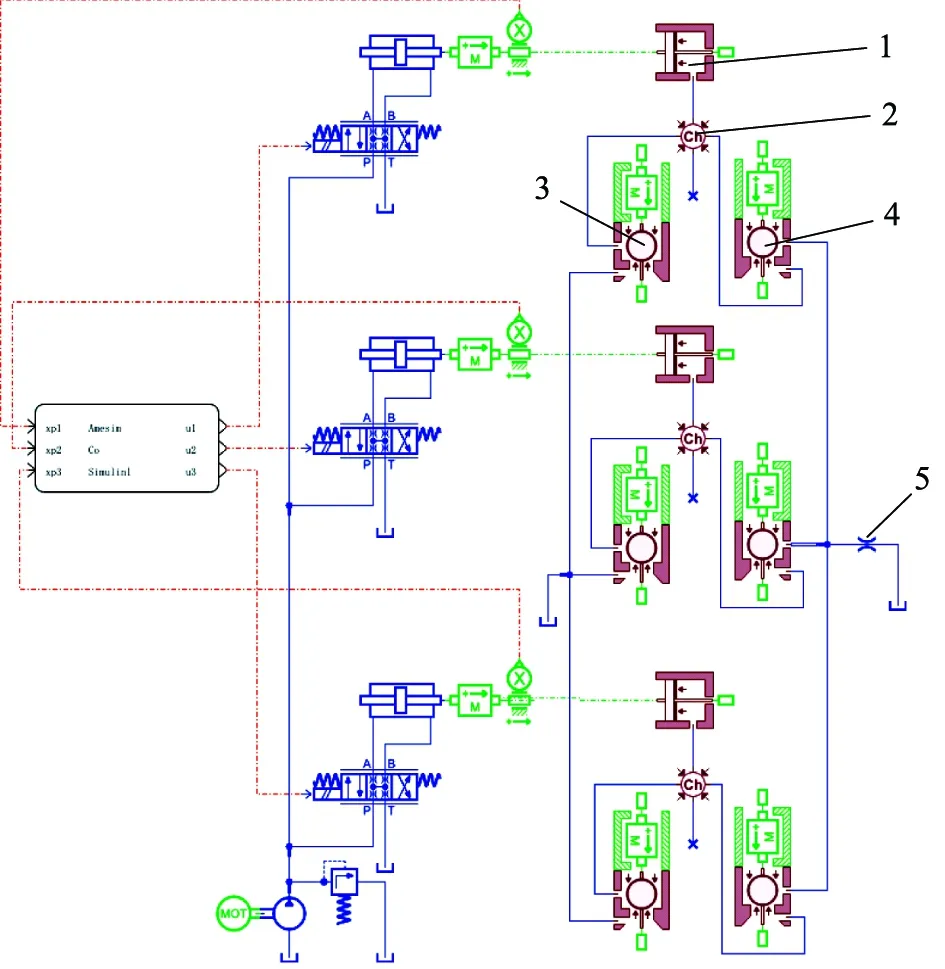

在AMESim中搭建的液驱平流泵仿真模型如图5所示,模型右侧部分为平流泵的液力端模型,中部为驱动柱塞的3个阀控缸模型以及恒压源,左侧部分为控制柱塞运动的联合仿真接口模块。

分别利用3个阀控缸系统代替普通往复泵曲柄滑块机构推动柱塞运动,使柱塞按照“匀加速-匀速-匀减速”运动规律相位相差120°运动。柱塞1与双出杆对称缸连接,可变容腔2模拟缸体内腔容积变化,单向阀3,4分别为泵的进出口阀,通过改变节流口5的大小可以调整泵的出口压力。

1.柱塞 2.可变容腔 3、4.单向阀 5.节流口图5 平流泵AMESim-Simulink联合仿真模型Fig.5 AMESim-Simulink co-simulation model of constant-flux pump

2.2 参数设置

模型的部分参数设置依据国内某厂BF系列平流泵进行设置。主要的参数设置如下:往复次数n=60 r/min,柱塞行程s=15 mm,柱塞直径d=22 mm,可变容腔V=100 mL,阀球质量m=9 g,阀球限位高度h=3 mm。通过上述参数设置,液驱平流泵的周期T=1 s,理论流量q=1.03 L/min。

3 液驱平流泵自适应模糊PID控制器

3.1 控制器Simulink模型

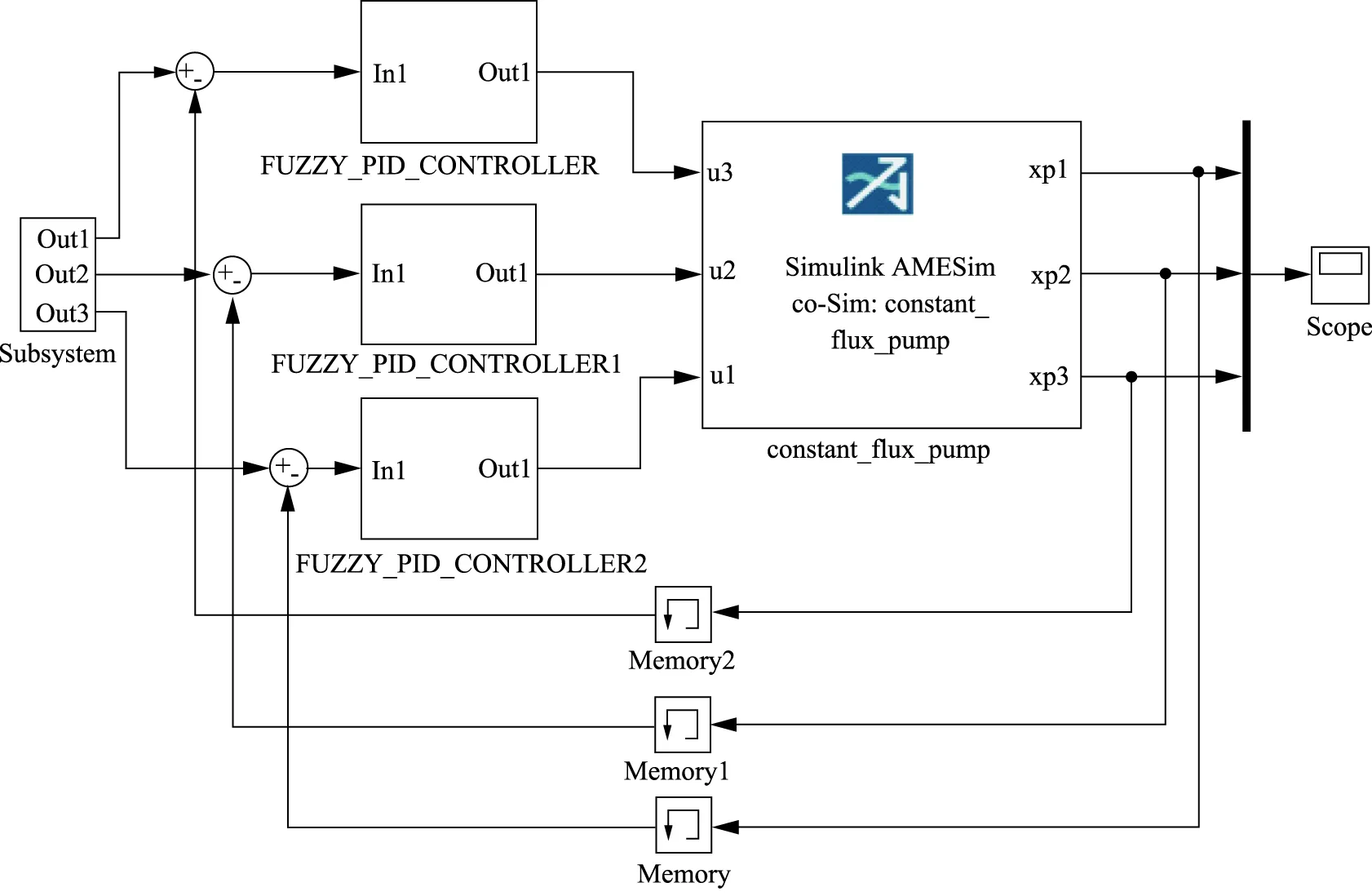

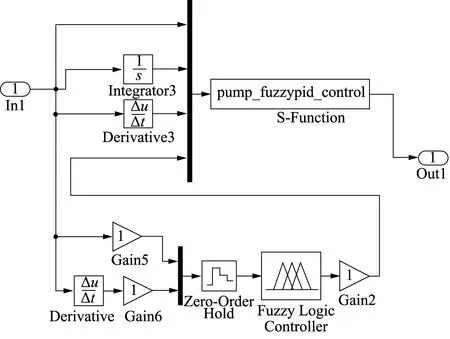

AMESim中创建的联合仿真接口模块编译后可生成供Simulink使用的S函数[11]。在Simulink中,打包好的AMESim模型被看成了一个普通的S函数。通过模糊控制器生成控制信号,输入AMESim模型建立的S函数,即可完成联合仿真。基于以上理论建立的Simulink模型如图6、图7所示。3个相位差120°的速度信号积分可得3个相位相差120°的位移信号,输入模糊PID控制器,3个液压缸分别采用3个独立的模糊PID控制器进行控制。

图6 模糊PID控制器Simulink模型Fig.6 Simulink model of fuzzy PID controller

图7 模糊PID控制器Simulink子模型Fig.7 Simulink sub-model of fuzzy PID controller

3.2 自适应模糊PID控制器设计

传统的PID控制器对参数变化十分敏感,一旦控制环境发生变化,其控制效果将大大下降[12],于是需要通过自适应模糊PID控制器调整PID参数适应系统的变化。模糊推理环节需要确定模糊控制规则,从系统的稳定性、响应速度、超调量和稳定精度等各方面来考虑模糊控制规则[13-14]。

模糊PID控制器的输入语言变量选择为液压缸实际位移与设定位移之差e及其变化率ec;输出语言变量为PID控制器参数的变化率ΔKp,ΔKi和ΔKd,采用增量形式。利用模糊控制规则对PID参数实现实时调节,满足对系统的自适应。控制输入如下:

u(k)=(Kp+ΔKp)e(k)+(Ki+ΔKi)

(5)

ΔKp,ΔKi和ΔKd的设定规则如下:

(1) ΔKp设定原则:当e为正时,ΔKp取正,即增大Kp;当e为负时,ΔKp取负,即降低Kp;当e在0附近时,分3种情况:ec为负时,超调变大,此时ΔKp取负;ec在0附近时,为了减少误差,ΔKp取正;ec为正时,正向误差变大,ΔKp取正。

(2) ΔKi设定原则:当e在0附近时,ΔKi取正;其他时ΔKi取0。

(3) ΔKd设定原则:初期时,使Kd稍大;中期时,使Kd适当小且固定不变;后期时,使Kd变小。

4 液驱平流泵流量脉动分析

4.1 柱塞瞬时运动速度

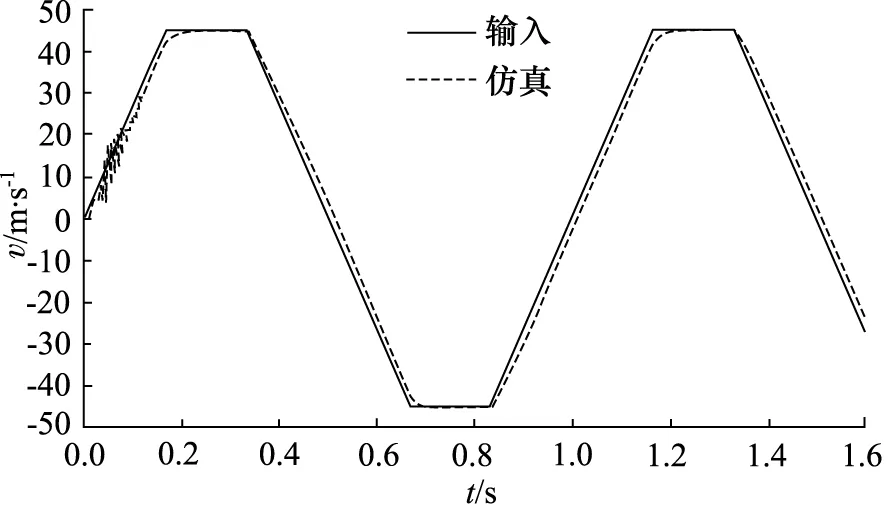

仿真出来的柱塞瞬时运动速度和输入的运动速度之间的对比如图8所示。初始时,由于模糊PID控制器中微分项的作用,运动速度跟踪理想运动速度存在振荡现象,在0.15 s之后稳定下来。仿真运动速度存在相位滞后,但三缸同样存在滞后,叠加后也能保证流量无脉动。而在加速度突变处,仿真运动速度曲线为圆角过渡,三缸叠加后也不能消除,会造成此处流量存在脉动。

图8 柱塞瞬时运动速度Fig.8 Instantaneous speed of plunger

4.2 零压时液驱平流泵瞬时流量脉动

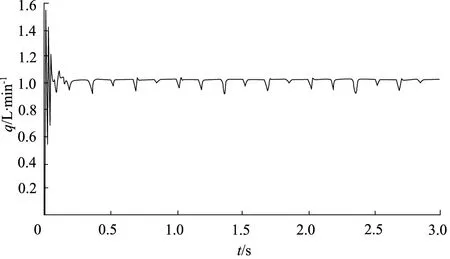

将图5中节流口5直径设置为25 mm,平流泵出口完全打开,泵出口压力为0 MPa,此时的瞬时流量曲线如图9所示。由图8可知,初始时柱塞的瞬时运动速度存在振荡,造成液驱平流泵排出的瞬时流量也同样存在振荡。经过初始的振荡后,瞬时流量趋于平稳。可以看出,采用“匀加速-匀速-匀减速”的柱塞运动规律,可实现一定程度上的平流。一个周期内,约80%的时间能保持平流状态,其余约20%的时间有流量脉动,其中最大幅度约为8.4%。

图9 零压时液驱平流泵瞬时流量Fig.9 Instantaneous flow rate of hydraulic driven constant-flux pump at zero pressure

在一个周期内,瞬时流量有6次脉动,每次脉动出现在其中一缸处于吸排切换而另外两缸处于匀速运动向减速(速度绝对值)运动时,这种情况在一个周期内正好也存在6次。造成流量脉动的一个原因是阀球的开闭相对于柱塞前后死点运动的切换是滞后的[15]。当柱塞在排程开始时,需继续向前运动一段时间,使容积腔内压力升高球阀才会在压力作用下打开。同理当柱塞在吸程时,由于阀球的位移和惯性、流体的惯性力作用等因素造成球阀不能及时关闭。造成流量脉动的另一个原因,阀球开启关闭的瞬间,瞬时流量与阀球的开度有关,瞬时流量也是阀球位移的函数而不是单纯与柱塞的运动速度有关,此时不能形成理论上的零脉动流量特性。当然,由于控制系统存在误差,如4.1节分析,柱塞的实际瞬时速度与理想的瞬时速度不完全相同,特别是在加速度突变处,也是造成流量脉动的一个重要原因。

4.3 不同压力时液驱平流泵瞬时流量压力脉动

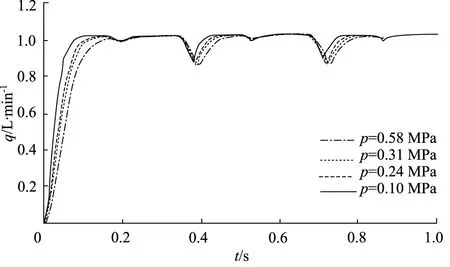

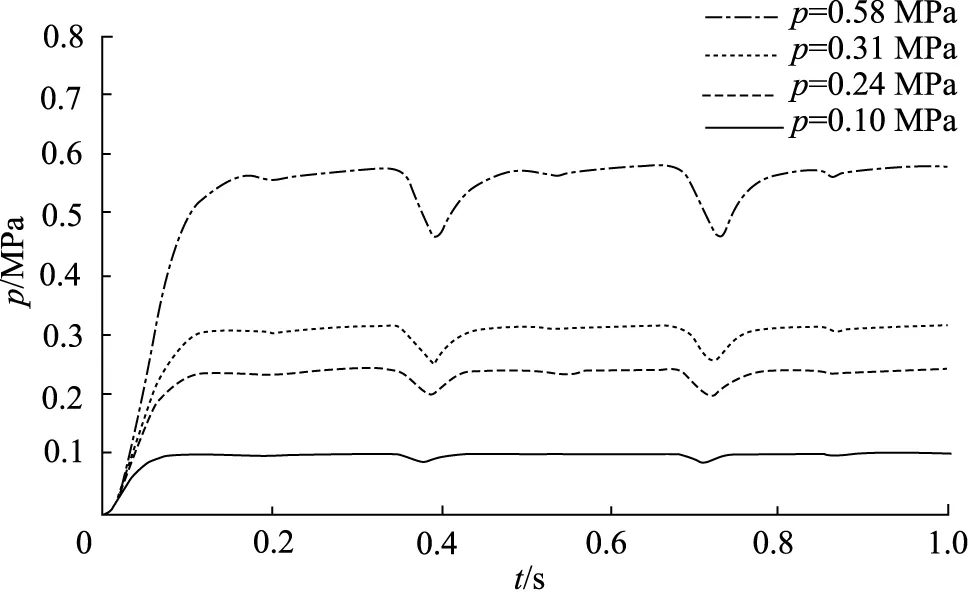

出口压力增高会影响球阀的启闭滞后特性,而且会增加液压缸的柱塞力从而影响液压控制系统的控制精度。为了探究不同压力下的流量压力脉动,将节流口直径分别设置为1.7,1.3,1.2,1.0 mm,模拟液驱平流泵出口压力分别为0.10,0.24,0.31,0.58 MPa下的工作状态,得到不同压力时流量曲线和压力曲线,如图10、图11所示。

图10 不同压力时流量脉动Fig.10 Flow pulsation under different pressure

图11 不同压力时压力脉动Fig.11 Pressure pulsation under different pressure

在一个周期内,流量和压力都波动了6次,与4.2节分析的脉动情况一致。每紧邻的2次脉动中,后一次较前一次的流量压力脉动均大。造成这种现象的原因是,3根柱塞运动状态为2根柱塞同时作介质排出运动和仅1根柱塞作介质排出运动交替,交替过程对流量压力脉动影响较大。

随着压力的增加,流量脉动变化有略微增加,但百分比变化较小;压力脉动的幅值变大,但百分比变化也不明显。这说明在此工况范围内,液驱平流泵都具有良好的流量压力脉动特性。

但在实际工况下,出口压力的升高会导致柱塞密封和球阀密封及其他密封处的泄漏,造成容积效率下降,阀组的滞后更加严重,平流泵的实际瞬时流量脉动随压力有较大变化,这就对平流泵的密封设计和阀组设计提出了更高的要求。

5 结论

(1) 利用“匀加速-匀速-匀减速”运动规律设计了一种液压驱动的平流泵,并建立了AMESim-Simulink联合仿真模型,设计了控制液压驱动端的自适应模糊PID控制算法,控制柱塞按照规定的运动规律运动。

(2) 液驱平流泵能够实现一定程度上的流量无脉动,流量平稳特性非常明显。

(3) 液驱平流泵在0~0.58 MPa的工况范围内,流量脉动和压力脉动变化均较小,具有良好的适应不同压力工况的能力。

(4) 通过本次仿真分析可为今后平流泵设计提供新的思路。