改性锌粉对富锌涂料防腐性能影响的研究进展

2022-08-05招国栋郑少伟刘清滑熠龙廖俊杰

招国栋,郑少伟,刘清,滑熠龙,廖俊杰

(1.南华大学 资源环境与安全工程学院,湖南 衡阳 421001;2.南华大学 污染控制与资源化技术湖南省重点实验室,湖南 衡阳 421001;3.高性能特种混凝土湖南省重点实验室,湖南 衡阳 421001)

金属的腐蚀对人们的生活造成了很大的损害,所以研究有效阻止腐蚀的方法和对策,对于减少我们生产生活中由金属腐蚀造成的损失有很大的帮助,其中应用防腐涂料是解决腐蚀问题的重要方式[1]。富锌防腐涂料是一种重防腐粉末型涂料,锌粉含量在85%~95%之间,具有耐腐蚀性优异、附着力强、硬度好等特点。涂层的柔韧性、抗冲击强度等物理性能非常优异,这大大增强了漆膜的坚韧性和耐久性[2-4]。

1 涂料防腐机理

富锌涂料的防腐机理主要包括以下3点[5-7]:(1)物理屏蔽功能:富锌涂料的物理屏蔽功能主要是依赖于难溶盐的生成和腐蚀产物的出现,这些物质的形成会填充涂膜上的空隙,从而防止钢铁及其表面与氧、水等腐蚀介质的进一步接触,达到物理隔离的作用;(2)电化学保护作用:电化学作用使得涂层被破坏的情况下,腐蚀介质也无法侵蚀或影响涂层内部, 因为锌的电极电位低于基体金属,在腐蚀性状态中可以作为阳极,保护阴极的金属;(3)涂膜的自修复:当部分的富锌涂层遭受腐蚀,在一定的范围内,涂层损坏处,会出现腐蚀性产物的沉积,能进一步堵塞涂层的空隙,再次起到物理性的屏蔽。在各种防腐蚀处理措施中,富锌涂层因其优异的防腐性能而被广泛的应用于腐蚀性的环境[8-9]。

锌粉作为富锌涂料的重要组成部分,对涂料的防腐性能起着决定因素。片状锌粉易团聚的特点,往往导致颜料的耐腐蚀性降低,使涂料的综合性能下降。因此,在制备富锌防腐涂料时,对锌粉进行分散性改良十分有必要[10-11]。

2 锌粉改性研究现状

锌粉的表面效应和体积效应与颗粒尺寸的大小、面积和体积比例的变化有关。其中片状锌粉比表面积大和活性高容易相互吸引而发生聚集,使片状锌粉的应用受到限制,有时甚至完全失去纳米级材料自身独特的性能。所以对锌粉进行表面处理,使其粒子处于分散状态,才能发挥粉体的独特功能[12]。

现阶段,常用锌粉改性方式主要包括物理涂覆改性、化学修饰改性、复合改性剂改性、稀土浸泡改性和插层改性,这些改性方法的使用,在一定程度上促进了其与基体材料的相容性和分散性。

2.1 物理包覆改性

物理包覆改性是将一定量的锌粉用改性剂改性,通过分子间静电引力或范德华力,在搅拌的作用下,使改性剂吸附在粉末表面,从而形成包覆膜。涂层膜的存在会引起颗粒之间的空间位阻排斥,从而削弱或屏蔽颗粒的重新聚集。相对于化学包覆,粒子表层包覆膜与粒子表面是静电引力作用,无化学键链接[13]。

物理包覆方法几乎适用于所有无机粉体的表面改性。Poddar等[14]在天然氧化锌颗粒(未经表面改性)条件下,采用超声辅助原位乳液聚合法制备PMMA/ZnO纳米复合材料。在中等温度下,通过超声混合产生的精细乳化使聚合动力学提高了近10倍。不同氧化锌负载量的纳米复合材料的特性是:粒径在72~109 nm之间,最大降解温度386.4 ℃,其中强烈的界面相互作用和相之间的粘附,增加结晶度。声化学合成的本质上是由于声化产生强烈的微对流和微混合的物理效应的表现。

2.2 化学修饰改性

化学修饰改性是指通过调控单体合成不同种官能化的无机纳米填料或进行后期化学修饰以接枝不同种类的官能团[15],改善无机纳米颗粒在聚合物内分散性,进而达到改性锌粉的效果。通常采用的表面改性剂都是亲有机聚合物和亲无机填料。

2.2.1 亲有机聚合物 在改性过程中,亲有机聚合物通过与颜料发生反应或吸附,可以形成络合物,也可与金属的阴极或阳极位置相互作用,从而改变电化学反应的速率,提高耐腐蚀性,主要有植酸改性和有机硅烷改性[16]。

植酸是一种金属螯合剂,C6H18O24P6分子中具有能同金属配对的24个氧原子、12个氢氧基和6个磷酸基;植酸分子中的6个碳原子的成椅型结构,其中处在同一平面上磷酸基有4个[17],这些结构决定了植酸的化学特性。同时植酸本身无毒、耐腐蚀性好,因此常用于金属材料的防腐领域。在植酸改性锌粉方面,Prabhu等[18]通过在含锌的电解质中,对锌试样进行了电化学测试,分析螯合基团对锌的防腐蚀行为。锌的表面处理是通过浸泡在不同浓度的螯合剂中、不同的浸泡时间和温度来实现的。研究表明经过5%螯合剂处理的锌金属具有良好的耐腐蚀性能,在300 k条件下最大保护效率约为84%。锌的阴极性质得到了基本的改善,并通过降低电子传递速率来控制腐蚀,锌与缓蚀剂分子的螯合作用可在锌表面形成一层保护性的有机金属保护层。

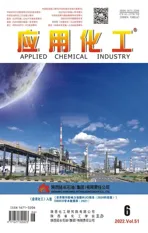

有机硅烷在涂层方面有良好的防腐蚀性能,可以广泛地应用于工业生产。以硅烷偶联剂为例,硅烷可以在锌粉的表面形成一层硅烷保护膜,延缓对金属的腐蚀,提高了锌粉的分散性和抗沉降的性能。硅烷在锌粉表面生成具有防锈和耐磨性的硅烷薄膜,主要可以分为四个阶段(图1):(1)有机硅烷中和Si原子相连的3个基团水解成硅醇Si—OH;(2)经过水解后所得到的硅醇之间发生相互反应进行脱水,缩合形成含Si—OH的低聚烷基;(3)将低聚物吸附在基体的表面,其中Si—OH与基体表面的氢氧基之间形成氢键;(4)在氢键加热和固化的过程中,氢键所连接的两个羟基会伴随反应生成共价键[19]。

图1 有机硅烷的成膜过程[19]Fig.1 The film forming process of organosilane

采用硅烷偶联剂改性锌粉方面,Saito等[20]用氨基丙基三乙氧基硅烷(APTES)包覆氧化锌纳米颗粒,采用了酸性、碱性和甲苯三种不同的工艺,研究了不同包覆条件(酸性、碱性和甲苯)对纳米粒子性能的影响,实验结果表明,即使在800 ℃条件下,APTES涂层也能起到生长抑制剂的作用。通过漫反射测量,可以发现接枝过程并没有改变ZnO的透射光谱。Khurana等[21]采用不同浓度的乙烯基三乙氧基硅烷(VTES)对氧化锌纳米粒子进行改性,观察到表面改性后的氧化锌纳米颗粒具有更强的亲水性。SEM分析也表明ZnO纳米颗粒的分散性得到了改善,15% VTES浓度是对ZnO纳米颗粒进行表面改性的最佳条件。

2.2.2 亲无机填料 在改性时,亲无机填料与锌粉相结合主要是通过盐的机制起到抑制效果,达到降低腐蚀灵敏度,提高防腐能力。主要的无机填料有钼酸盐改性和钨酸盐改性[22]。

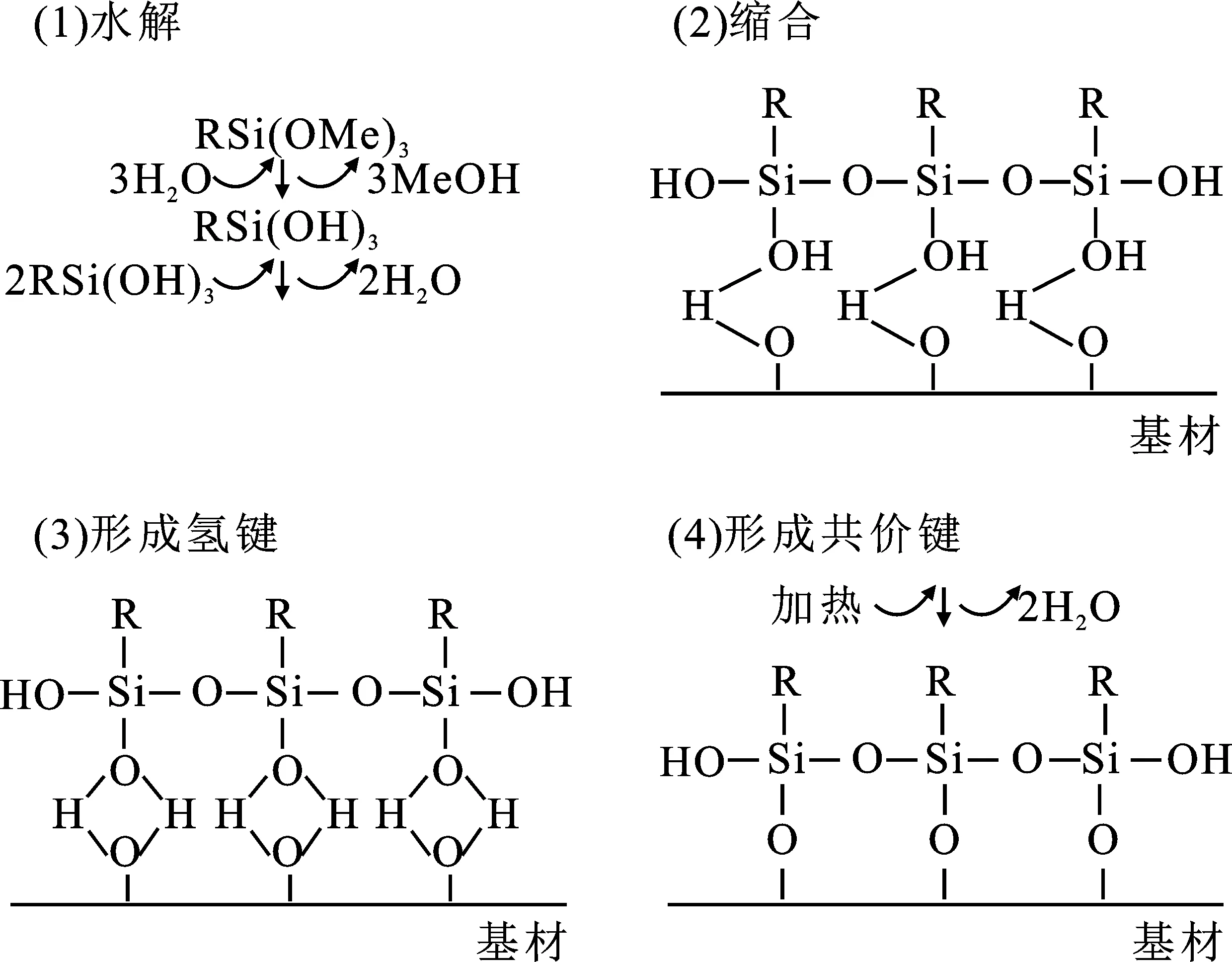

钼酸盐在对金属进行保护时,钼酸根离子存在于活性溶解金属的表层界面,附着在钝化膜中的缺陷处或进入氧化膜中相互作用[23]。钼酸盐腐蚀抑制机制主要体现在吸附、沉积、膜离子选择性和氧化[24]。Débora等[25]使用层状氢氧化锌醋酸盐作为前体,通过碱性共沉淀、阴离子交换反应获得层状氢氧化锌钼酸盐,后浸入NaCl 溶液 (0.05 mol/L)中,溶液中的氯阴离子取代了嵌入的钼酸盐阴离子。在暴露30 d后达到释放钼酸盐累积量的35%左右,评估制备的环氧树脂涂层的活性抑制机制和防腐性能,负载层状氢氧化锌钼酸盐的涂层表现出最好的腐蚀保护性能,也表现出涂层电阻随着浸渍时间的增加而变大和优异的耐极化。双重保护机制的负载层状氢氧化锌钼酸盐涂层(图2):(i)钼酸盐的刺激反应释放及其在划痕区域的活性抑制形成不溶性保护膜,同时 (ii) 从介质中去除腐蚀性氯化物。

图2 负载涂层的主动机制示意图[25]Fig.2 Schematic diagram of the active mechanism of the load coating

2.3 复合改性剂改性

复合改性剂改性即同时采用两种或多种改性剂对粉体进行处理,发挥各自的优势,得到的产品改性效果更加理想。

复合改性是一种常用的改性手段,H B等[29]在甘草酸-甘氨酸(GGL)和糠醛(FFL)的缩合产物存在的情况下,从硫酸液中电沉积锌。极化研究表明,在添加剂存在的情况下,电势向负方向移动,耐蚀试验表明,研制的锌镀层对母材有良好的保护作用,SEM显微照片显示在缩聚产物存在的情况下有细粒度的沉积,沉积层的红外光谱表明,在沉积过程中存在着缩合产物。时圣闯[30]采用硅烷偶联剂KH560和六偏磷酸钠两种改性剂对片状锌粉进行改性,通过测试改性后锌粉的活化度和沉降体积以及涂层的机械性能和耐腐蚀性能,确定了最佳改性剂,且在添加8%的硅烷偶联剂KH560时片状锌粉的活化度达到最大值48.74%,涂层中的间隙减小,增强了涂层的耐腐蚀性。

2.4 稀土浸泡改性

稀土属于金属元素,除钪、钇外,镧系元素(57~71号)均具有4f0~145d0~16s2的外层电子结构,4f、5d 轨道均未充满电子。稀土元素的电负性低、活性高,会导致稀土原子带有很强的有效电荷,能够和H、O、N、C 等非金属元素产生极强的作用力[31]。当把金属粉体浸泡于稀土溶液中,金属将会与稀土溶液发生微化学反应,在这个过程中形成的氢氧化物会沉积在金属的表面,之后经加热转化为相应的氧化物,从而在金属表面形成保护层,提高耐蚀性。

Zhu等[32]通过在不同浓度的硝酸镧溶液中进行超声浸渍和超声时间改性锌粉,制备的锌颗粒上有不同镧转化膜,发现当锌粉浸泡在10 g/L的La(NO3)3的条件下用超声处理15 min,镧转化膜可增强耐蚀性,抑制枝晶生长并减少由这种改性锌粉制成的锌电极的容量损失,浸入硝酸镧溶液中的锌粉的粒径变细,有利于提高锌粉的电化学反应活性,并保证锌电极具有高耐蚀性。Wang等[33]将富锌涂层的锌粉用稀土镧改性,提高防石蜡性能,通过实验研究改性粉锌的润湿行为(锌粉上石蜡的相对接触角和饱和度),结果表明,在0.012 mol/L的溶液中进行改性后,改性后锌粉的表面形态和组成发生了变化,改性锌粉表现出最佳的防石蜡性能。

2.5 插层改性

插层改性法主要是在各种层状无机材料的基体之间插入一个单体或者聚合物,以增加两个层之间的间隙,进而把一个厚度1 nm左右、100 nm左右宽度的片层结构单元全部剥离,并均匀地分散到聚合物的基体中,形成一种由层状材料和聚合物的基体以化学键相互结合而成的复合物[34]。

综合来看,不同改性方法的使用对提升锌粉的耐腐蚀性、耐久性以及化学稳定性等方面起到不同程度的作用。其中采用化学修饰改性可以使粉末分散行为及催化性能明显提升,且反应周期短,粉末和基体界面处的结合更紧密。

3 锌粉改性类富锌防腐涂料

富锌涂料是金属腐蚀防护方面应用最广泛的高性能防腐涂料之一,不仅为金属基材提供外屏障,而且具备有阴极保护作用。但是富锌涂料中的锌粉的高含量会降低了涂层的物理性能,同时增加了生产涂料的成本。目前,富锌涂层的主要研究将继续向低锌含量和高耐腐蚀性方向发展[36]。

3.1 添加缓蚀剂制备涂料

在解决片状锌粉腐蚀问题时,可以将锌与其他材料制成各种合金,以此来提高分散性和耐腐蚀性,也可通过向介质中添加缓蚀剂,来抑制锌的腐蚀。但由于合金制备过程复杂,而添加缓蚀剂的方法具有成本低、操作方便等优点,因此被多数人采用[37]。缓蚀剂是一种化学物质,可以在不显著改变任何其他腐蚀剂浓度的情况下降低体系的腐蚀速率。

Jabbar等[38]研究了20铬镍和纳米TiO2对提高有机锌镀层耐蚀性和显微硬度的作用,用不同添加量的添加剂制备了3种涂层样品,并进行了实验预测。结果表明,纳米粒子通过富锌涂层扩散分散,显著提高了涂层的硬度。此外,在富锌涂层中加入20铬镍纳米颗粒并加入TiO2,其耐蚀性分别提高了88.7%和99.8%。

Wint等[39]展示了一种新型磷酸锌-苯并三唑缓蚀剂颜料的制备方法,该方法利用一种简单、易于扩展的旋转蒸发过程将苯并三唑吸附到磷酸锌上。采用紫外-可见光谱法测定了磷酸锌-苯并三唑颜料在一定pH范围内的释放效率,结果表明,在pH=7时苯并三唑释放效率中等(44%),在pH=11时效率最低(约9%),在pH=13时效率最高(96%)。

3.2 添加石墨烯填料制备涂料

石墨烯的化学结构稳定且比表面积很大,石墨烯也是由单层碳原子杂化形成的二维片状纳米材料,可以有效阻隔水或氧气分子的透过,在涂层中能阻挡腐蚀介质渗透形成物理间隔,同时石墨烯导电性高,在介质逐渐腐蚀金属时,可以利用电化学原理,作为阳极失去电子保护金属[40]。

Cheng等[41]采用不同成分的锌和石墨烯对碳钢板进行了涂层研究,结果表明,石墨烯的加入提高了镀层的有效锌含量,并通过石墨烯的导电性提高了镀层的阴极保护性能。XPS结果表明,镀层表面主要腐蚀产物为Zn5(OH)8Cl2,含2%的石墨烯涂层可维持40 d的阴极保护,石墨烯的加入有效提高了涂层的耐腐蚀。

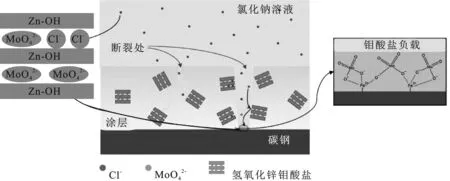

Ding等[42]利用自制的石墨烯-锌粉(G-Zn)混合分散液制备石墨烯低锌环氧富锌漆。在3.5%氯化钠溶液中的试验表明,原始涂层的电位在初期快速下降,降低到一定的电压后保持不变。根据EIS结果,作者认为石墨烯低锌环氧富锌涂层的防腐机理可分为4个阶段:活化阶段、阴极保护阶段、屏蔽保护阶段和破坏阶段(图3)。最终测定分散液含量为30%时,涂层的保护效果持续时间最长,约15 d失去阴极保护进入屏蔽保护阶段,约55 d失去屏蔽保护。

图3 (A)活化阶段;(B)阴极保护阶段;(C)屏蔽保护阶段和(D)破坏阶段[42]Fig.3 (A)Activation phase;(B)cathodic protection phase;(C) shield protection phase and (D) destruction phase

3.3 添加磷酸盐填料制备涂料

磷酸盐具有优良的防腐性能,可以延缓阳极过程,使其常处于钝化环境中,因此富锌磷酸盐涂层可以长时间有效的保护钢基体[43]。同时磷酸盐转化膜可作为一种特殊的磷酸盐涂层,用于金属的表面改性[44]。

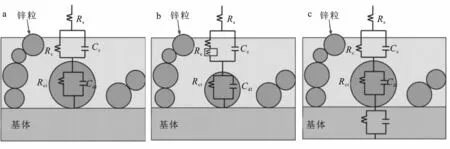

Xu等[45]采用磷酸对锌颗粒进行表面处理,使用物理方法将改性后的纳米锌粒子分散到树脂中,提高冷镀锌涂层的耐蚀性,通过测试发现磷酸改性后锌粉的腐蚀电流密度下降,锌颗粒的电化学活性降低,能观察到少量的层状磷酸盐Zn3(PO4)2·4H2O在粒子表面,提高了基体与外界的屏蔽作用。利用三个相应的等效电路,分析了涂层在浸泡过程中的电化学行为,见图4。图4(a)给出了一个等效电路,该电路在涂层失效前适用于大多数富锌涂料;图4(b)显示当涂层中存在大量的片状物或大尺寸的填充物时,涂层的扩散过程阻碍了涂层的穿透过程;图4(c)在涂层失效的最后阶段,随着钢基体开始腐蚀。根据锌粒子的电化学活性和层状磷酸盐的嵌块效应显示,以1%磷酸改性的锌粒为填料时,涂层的防腐性能最好。

图4 浸入试验涉及的三个对应等效电路[45]Fig.4 Three corresponding equivalent circuits involved in the immersion test

Xiang等[46]采用简单的方法成功制备了具有均匀孔隙的湿滑磷酸锌涂层。经氟烷基硅烷乙醇溶液改性后,水接触角为156.6°,材料表现出超疏水性。通过在孔隙中完全填充润滑剂,可以获得具有高度防水性能的光滑表面。该新型防滑涂料也表现出高效、可持续的防腐性能。与裸软钢基体相比,耐蚀性提高了7个数量级。更重要的是,该涂层在NaCl溶液中浸泡6周后,缓蚀效率仍高于99.99%,具有良好的长期防腐稳定性。

4 结论及展望

富锌防腐涂料具有很强的防腐性和稳定性,能为金属基体提供钝化膜和覆盖作用,是一种长效防锈涂料。改性技术的提升促进锌粉与基体之间相容性的提高,使得团聚现象减少,耐腐蚀性提高。添加石墨烯等新型填料对涂料进行改性与应用,使得富锌底漆趋向于低锌化,作用时间有效提高。虽然对于改性效果和改性剂使用量等工艺进行了优化,但对相关机理和反应界面的研究不够透彻。随着问题的解决,未来新型低锌高耐蚀富锌涂料将得到极大的发展。