油田酸化压裂返排液的回注处理技术研究

2022-08-05路建萍沈燕宾王佳许磊谢元李辰王兰

路建萍,沈燕宾,王佳,许磊,谢元,李辰,王兰

(陕西化工研究院有限公司 陕西省石油精细化学品重点实验室,陕西 西安 710054)

酸化压裂作业是低渗透油田采取的主要增产技术措施,作业完成后,残余的压裂液从井筒排出到地面上,其成分较复杂,有黏度大、稳定性好、腐蚀性强、油含量高及色度高等特点[1-4]。随着国家环保要求日趋严格以及油田水资源短缺问题日益明显,压裂返排液经处理后回注地层的措施越来越受到关注[5-6]。本文针对陕北油田酸化压裂返排的特性,进行“降黏-中和-脱稳-过滤”处理,不仅可解决油田废弃物污染环境的问题,同时也可实现压裂返排液的回注资源化利用。

1 实验部分

1.1 试剂与仪器

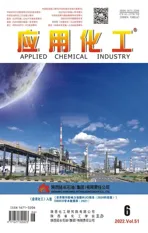

NaClO、KMnO4、过硫酸铵、过硫酸钾、H2O2、FeSO4、H2SO4、NaOH均为分析纯;聚合氯化铝(PAC)、聚合硫酸铁(PFS)、聚合氯化铁(PFC)、聚合硫酸铝(PAS)、聚合氯化铝铁(PAFC)、聚丙烯酰胺(PAM)均为工业品;A3钢片;陕北油田的酸化压裂返排液,成分见表1,SRB、TGB含量分别为3×102个/mL、5.5×104个/mL。

YP-1201N型电子天平;PHS-25型pH酸度计;WDC-PC03型便携式99参水质分析仪;SHB-Ⅲ型循环水式多用真空泵;101-A型恒温干燥箱;细菌测试瓶。

表1 酸化压裂返排液的成分分析结果

1.2 实验方法

1.2.1 降黏实验 取酸化压裂返排液200 mL置于烧杯中,加入降黏剂,进行破胶实验,搅拌降黏90 min 后,测定降黏后的返排液的黏度。

1.2.2 中和实验 取200 mL经Fenton氧化降粘的酸化压裂返排液,加入氧化钙作为中和剂,调节其pH值为弱碱性。

1.2.3 脱稳实验 取200 mL经中和处理的酸化压裂返排液,加入脱稳剂,以120 r/min 速度搅拌2 min;再加入助凝剂PAM,以40 r/min 速度搅拌10 min,静止沉降60 min后,取上清液测定SS含量。

1.2.4 深度过滤实验 取200 mL经脱稳处理的酸化压裂返排液进行深度过滤处理。采用彗星式纤维过滤,其结构特征是一端为松散的纤维丝束“彗尾”,另一端纤维丝束固定在密度较大的“彗核”内。

1.3 配伍性分析

1.3.1 结垢配伍性分析 采用成垢离子分析法,即将处理后的酸化压裂返排液与地层水按照不同比例进行混配后,在50 ℃密闭恒温箱中放置48 h,测定成垢离子Ca2+含量。若恒温前后Ca2+损失率小于10%,可判定两种水的结垢配伍性较好;反之,可判定两种水配伍性较差。恒温前后Ca2+损失率按照公式计算:

式中C1——恒温前混合水的Ca2+含量,mg/L;

C2——恒温后混合水的Ca2+含量,mg/L。

1.3.2 腐蚀配伍性分析 采用静态挂片法,即将处理后的酸化压裂返排液与地层水按照不同比例进行混配,把处理后的A3钢片挂置混合水中,在50 ℃恒温水浴锅中放置7 d,测定混合水的平均腐蚀率。若混合水的平均腐蚀率小于0.076 mm/a时,可判定两种水有较好的腐蚀配伍性。

1.4 分析方法

酸化压裂返排液的含油量、悬浮固体含量、腐蚀速率、细菌含量的测定参照标准SY/T 5329—2012《碎屑岩石注入水水质推荐指标及分析方法》;返排液水质离子含量的测定参照标准SY/T 5523—2016《油气田水分析方法》;返排液黏度的测定参照标准GB/T 10247—2008《黏度测量方法》。

2 结果与讨论

2.1 降黏工艺优化研究

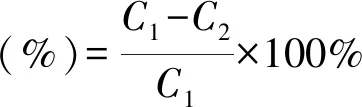

2.1.1 降黏剂的优选 取200 mL酸化压裂返排液于烧杯中,加入降黏剂NaClO、KMnO4、过硫酸铵、过硫酸钾、Fenton试剂进行破胶降黏实验,返排液在不同降黏剂和不同浓度条件下的黏度变化见图1。

图1 返排液在不同降黏剂和不同浓度条件下的黏度变化Fig.1 The viscosity change of flowback fluid under different viscosity reducers and different concentrations

由图1可知,随着降黏剂投加量的增加,酸化压裂返排液的黏度呈现大幅度下降的趋势;当降黏剂投加量大于2 000 mg/L时,继续增加投加量,黏度的变化幅度不大。5种降黏剂相比较,Fenton试剂的破胶效果最好,KMnO4和NaClO的破胶效果较好。这是因为,Fenton试剂在酸性条件下,Fe2+可催化H2O2生成具有强氧化性的羟基自由基(·OH),使返排液中的有机化合物如羧酸、醇、酯类大分子物质氧化为无机态小分子,可实现返排液的快速降黏和除油;同时氧化成的Fe3+有一定的絮凝作用[7],有利于后续的脱稳实验。虽然KMnO4和NaClO也具有较强氧化性,能起到一定的降黏作用,但KMnO4会加深返排液的颜色,NaClO会产生刺激性气味[8]。因此,选择Fenton试剂作为降黏剂。

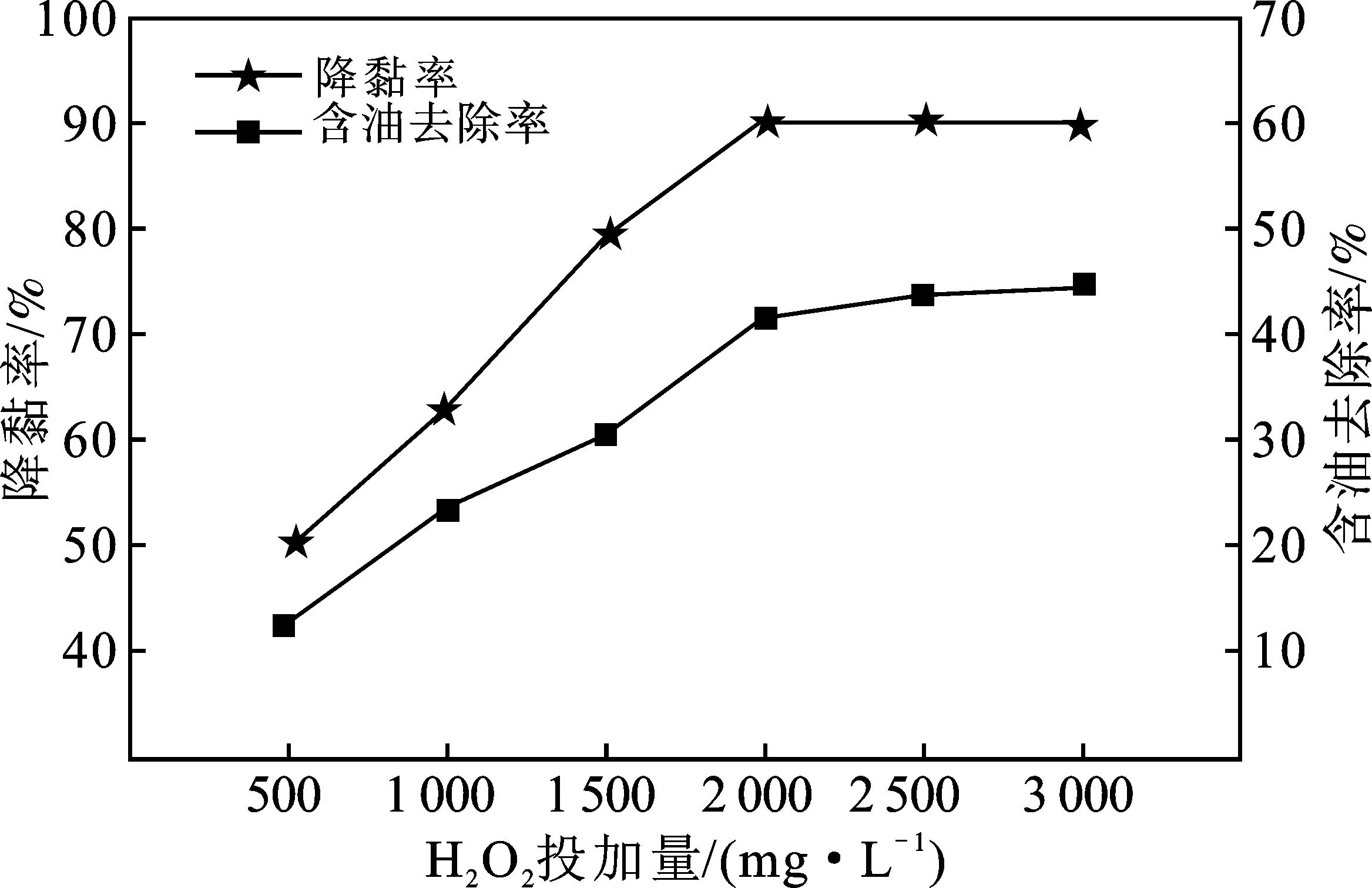

2.1.2 H2O2投加量对处理效果的影响 取200 mL 酸化压裂返排液于烧杯中,加入H2O2和FeSO4·7H2O溶液,用H2SO4调节溶液pH值。考察在pH=4,Fe2+投加量500 mg/L,反应时间60 min的条件下,H2O2投加量对处理效果的影响见图2。

图2 H2O2投加量对处理效果的影响Fig.2 The influence of H2O2 dosing amount on treatment effect

由图2可知,随着H2O2投加量的增加,降黏率和含油去除率均呈现快速增加趋势;当H2O2投加量超过2 000 mg/L,降黏率和含油去除率的变化趋势较缓慢。这是因为随着H2O2浓度的增加,产生的·OH也随之增多,相应地氧化性就越强;当H2O2浓度过高时,会产生副反应生成HO2·,再反应会消耗·OH,从而降低了Fenton反应的氧化能力[9]。因此,选择H2O2最佳投加量为2 000 mg/L。

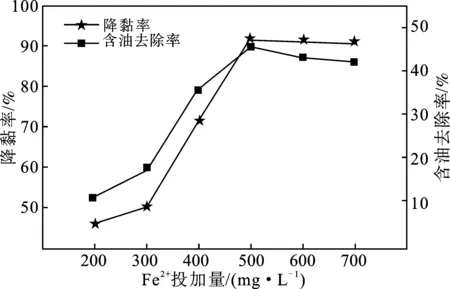

2.1.3 Fe2+投加量对处理效果的影响 取200 mL酸化压裂返排液于烧杯中,加入H2O2和FeSO4·7H2O溶液,用H2SO4调节溶液pH值。考察在pH=4,H2O2投加量2 000 mg/L,反应时间60 min的条件下,Fe2+投加量对处理效果的影响见图3。

图3 Fe2+投加量对处理效果的影响Fig.3 The influence of Fe2+ dosing amount on treatment effect

由图3可知,随着Fe2+投加量的增加,降黏率和含油去除率均增加;当Fe2+投加量大于500 mg/L时,降黏率和含油去除率的变化较平缓。这是因为,Fe2+是整个反应体系的催化剂,Fe2+浓度低时,产生较少量·OH,反应速率较慢;随着Fe2+浓度的增加,越有利于催化反应的快速进行;当Fe2+浓度过高时,过量的Fe2+不仅消耗可供氧化的有效H2O2量而降低Fenton体系氧化能力,还自身氧化成Fe3+加深返排液的色度[10-11]。因此,选择Fe2+最佳投加量为500 mg/L。

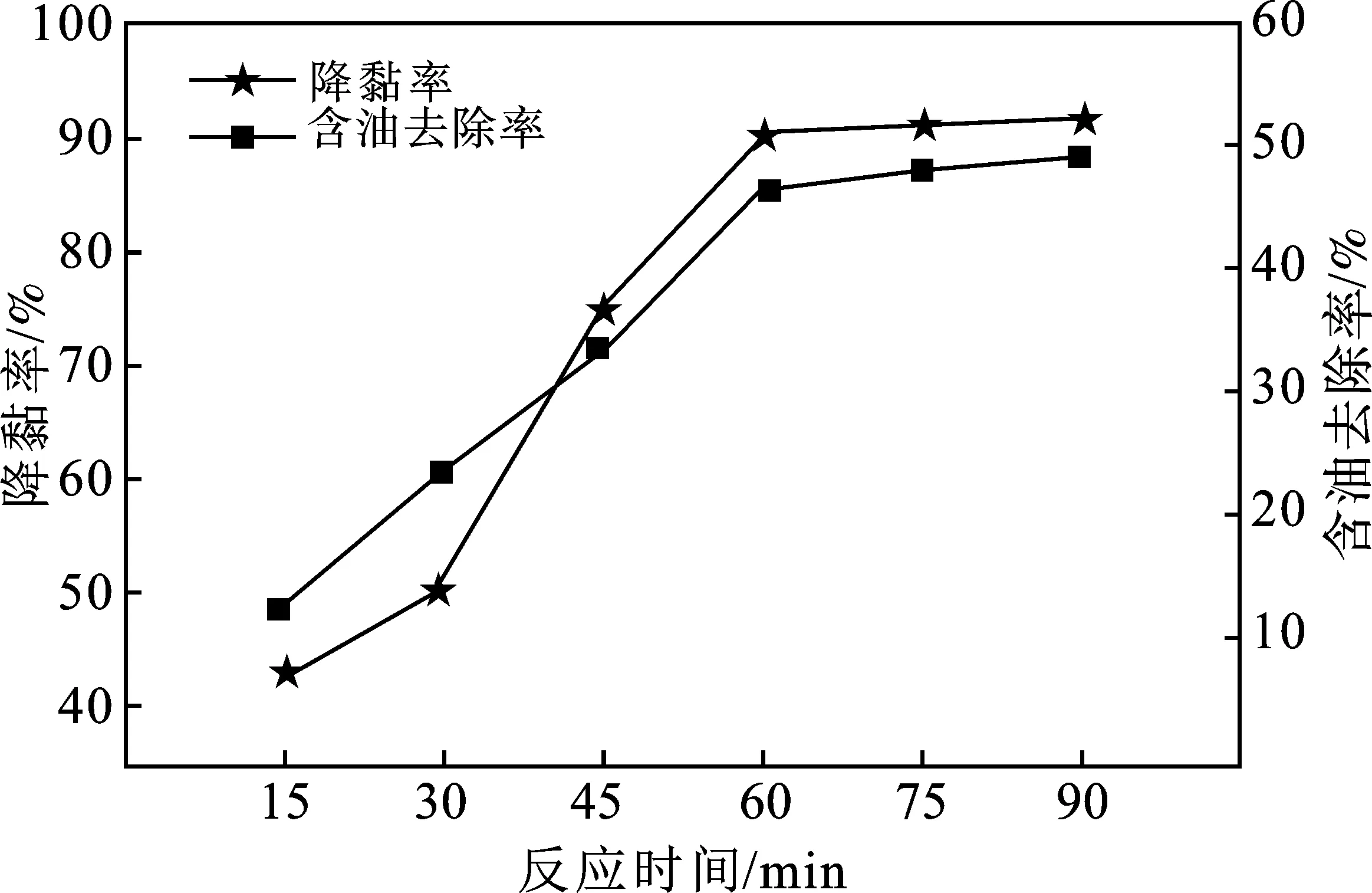

2.1.4 反应时间对处理效果的影响 取200 mL酸化压裂返排液于烧杯中,H2O2投加量2 000 mg/L,Fe2+投加量500 mg/L,用H2SO4调节溶液pH=4,考察反应时间对处理效果的影响见图4。

图4 反应时间对处理效果的影响Fig.4 The influence of reaction time on treatment effect

由图4可知,0~60 min内,降黏率和含油去除率迅速上升;超过60 min后,降黏率和含油去除率变化幅度不大。这是由于,氧化时间过短,返排液中有机物被氧化不彻底,效果较差;氧化时间过长,反而增加了处理周期[12]。因此,确定最佳反应时间为60 min。

酸化压裂返排液在pH=4,H2O2投加量2 000 mg/L,Fe2+投加量500 mg/L,反应时间60 min 的最佳条件下进行降黏,处理后,酸化压裂返排液的黏度为1.5 mPa·s,降黏率为92.7%;含油量为18.3 mg/L,去除率为50.3%。

2.2 脱稳工艺优化研究

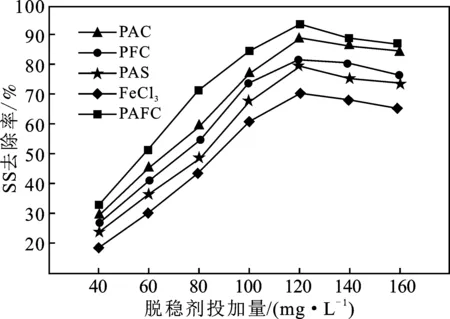

2.2.1 脱稳剂种类和加量的优选 采用脱稳剂和助凝剂PAM进行脱稳实验。取200 mL经Fenton氧化降粘的酸化压裂返排液,中和调节pH=8,加入不同种类和投加量的脱稳剂,以120 r/min速度搅拌2 min;再加入2 mg/L助凝剂PAM,以40 r/min 速度搅拌10 min,静止沉降60 min后,取上清液测定SS含量。脱稳实验结果见图5。

图5 不同脱稳剂在不同投加量条件下的脱稳效果Fig.5 The destabilization effect of different destabilizing agents under different dosage conditions

由图5可知,随着脱稳剂投加量的增加,SS去除率呈现先大幅度增加后缓慢变化的趋势。这是因为随着脱稳剂投加量的增加,其架桥和网捕作用增强,打破了原有的胶体平衡状态,脱稳效果逐步加强;当投加量过高时,多余的脱稳剂吸附在胶体颗粒的表面形成空间保护层,影响了脱稳絮凝效果[13-14]。5种脱稳剂相比,PAFC脱稳絮凝效果最好,而FeCl3的脱稳效果较差。PAFC是在铝盐和铁盐混凝共聚合成的一种高分子脱稳剂,不仅具有铝盐的净水效果,还具备铁盐的安全无害的优点,同时还具有盐基度高、形成的矾花比重大、絮凝沉降速度快、投加量少、除浊效果好等特点。因此,确定PAFC为最佳脱稳剂,最佳投加量为120 mg/L。

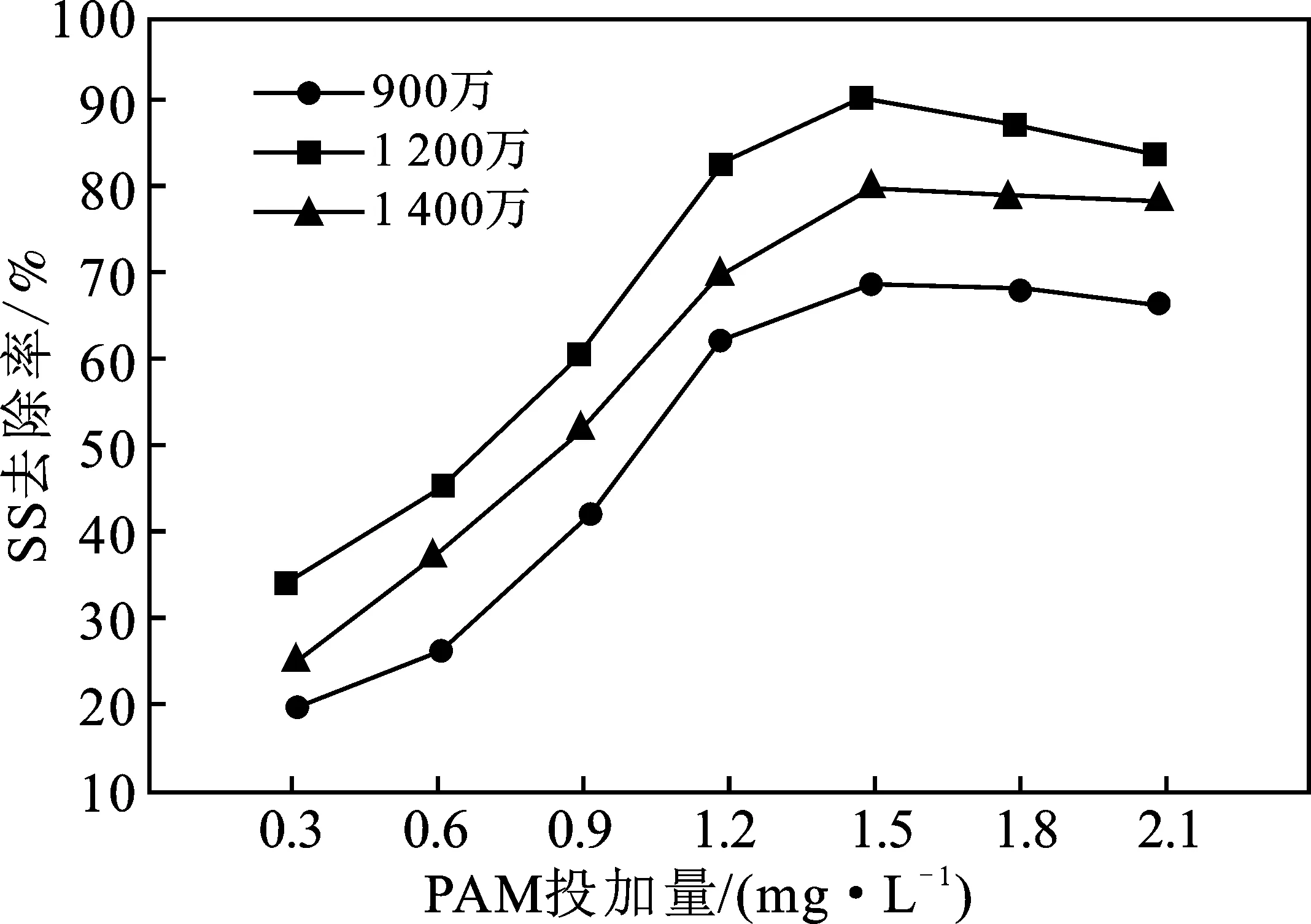

2.2.2 助凝剂PAM加量的优选 取200 mL经Fenton氧化降粘的酸化压裂返排液,中和调节pH=8,加入120 mg/L PAFC,以120 r/min速度搅拌2 min;再加入不同分子量和投加量的PAM,以40 r/min 速度搅拌10 min,静止沉降60 min后,取上清液测定SS含量。脱稳实验结果见图6。

图6 不同分子量PAM在不同投加量条件下的脱稳效果Fig.6 The destabilization effect of different molecular weight PAM under different dosage conditions

由图6可知,随着PAM投加量增加,SS去除率增大;PAM投加量超过1.5 mg/L时,SS去除率随PAM浓度增高呈缓慢下降趋势。3种分子量相比较,当PAM分子量为1 200万时的脱稳处理效果最好。这是因为随着 PAM质量浓度增大,“桥联”和电中和作用越强,脱稳效果越明显;而浓度过高时,PAM会覆盖胶体颗粒表面,减弱了“桥联”作用,不利于絮体的性能[15-17]。PAM分子量越大,其分子链越长,桥联作用就越强;但分子量过高时,分子在溶液中的阻力越大,加大聚合的难度,影响了脱稳絮凝效果[18-19]。因此,确定PAM 的最佳分子量为1 200万,最佳投加量为1.5 mg/L。

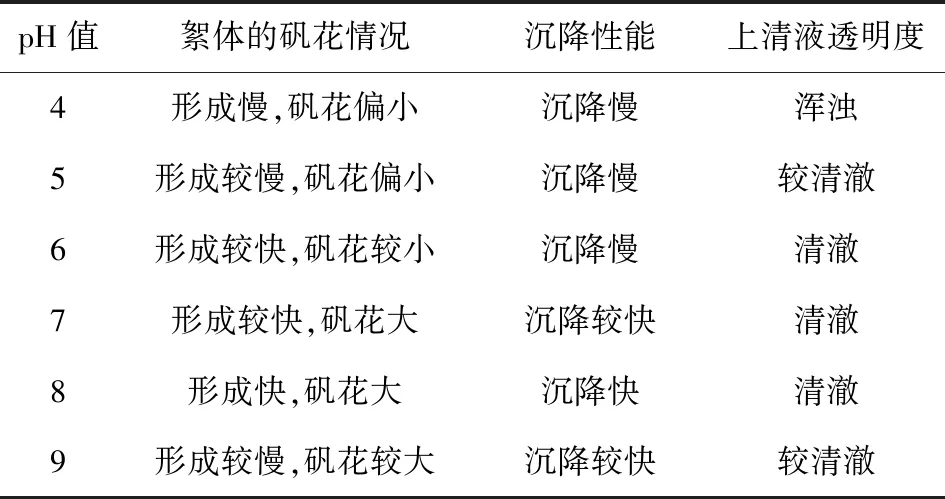

2.2.3 脱稳工艺条件pH值的优选 取200 mL经Fenton氧化降粘的酸化压裂返排液于烧杯中,加入120 mg/L PAFC和1.5 mg/L PAM,调节pH值,观察絮体的矾花情况、沉降性能及上清液清澈度,结果见表2。

表2 pH值对脱稳效果的影响

由表2可知,pH在 6~8范围内,絮体形成快,矾花大,上清液清澈,处理效果较好;当pH=8时,脱稳效果最好,上清液最清澈。因此,确定最佳pH值为8。脱稳实验中选择采用氧化钙作为中和剂,这是因为氧化钙不仅能调整酸化压裂返排液pH值为弱碱性,又可对返排液中的胶体微粒能起助凝作用,并作为颗粒核增重剂,加速不溶物的分离,同时能起到中和助凝的作用。

经降黏处理的酸化压裂返排液,在pH=8,PAFC投加量 120 mg/L,PAM投加量 1.5 mg/L的最佳条件下脱稳,处理后,酸化压裂返排液的含油量为5.6 mg/L,去除率为 84.8%;SS含量为19.8 mg/L,去除率为90.8%,返排液清澈。

2.3 深度过滤工艺

经“降黏-中和-脱稳”处理的酸化压裂返排液进一步进行深度过滤处理。彗星式纤维滤料兼具纤维材料比表面积大和颗粒滤料反冲洗简便的优势,滤床在过滤时,密度较大的彗核对纤维丝束起到了压密作用,且接近短纤维乱堆滤层的状态,滤床孔隙率分布均匀,不存在水流短路现象,提高了出水水质;反冲洗时,因彗核和彗尾纤维丝的密度差,彗尾纤维随反冲洗水流散开并相互碰撞,污物杂质在纤维较强的摆动下脱落掉,达到更彻底的清洗[20-21]。

2.4 组合工艺处理条件优化

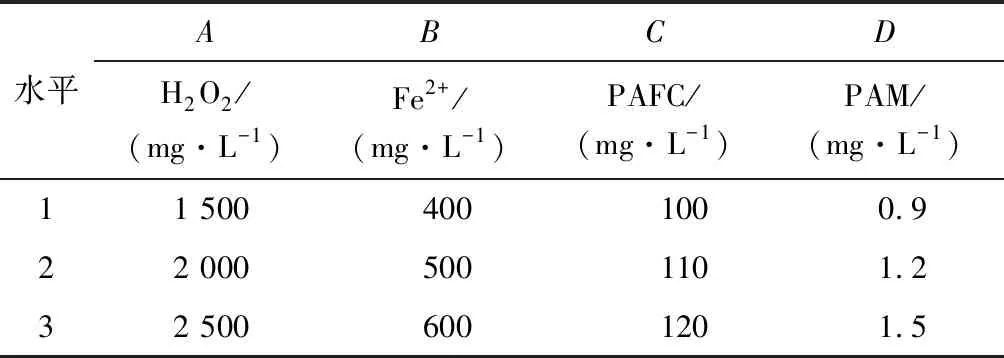

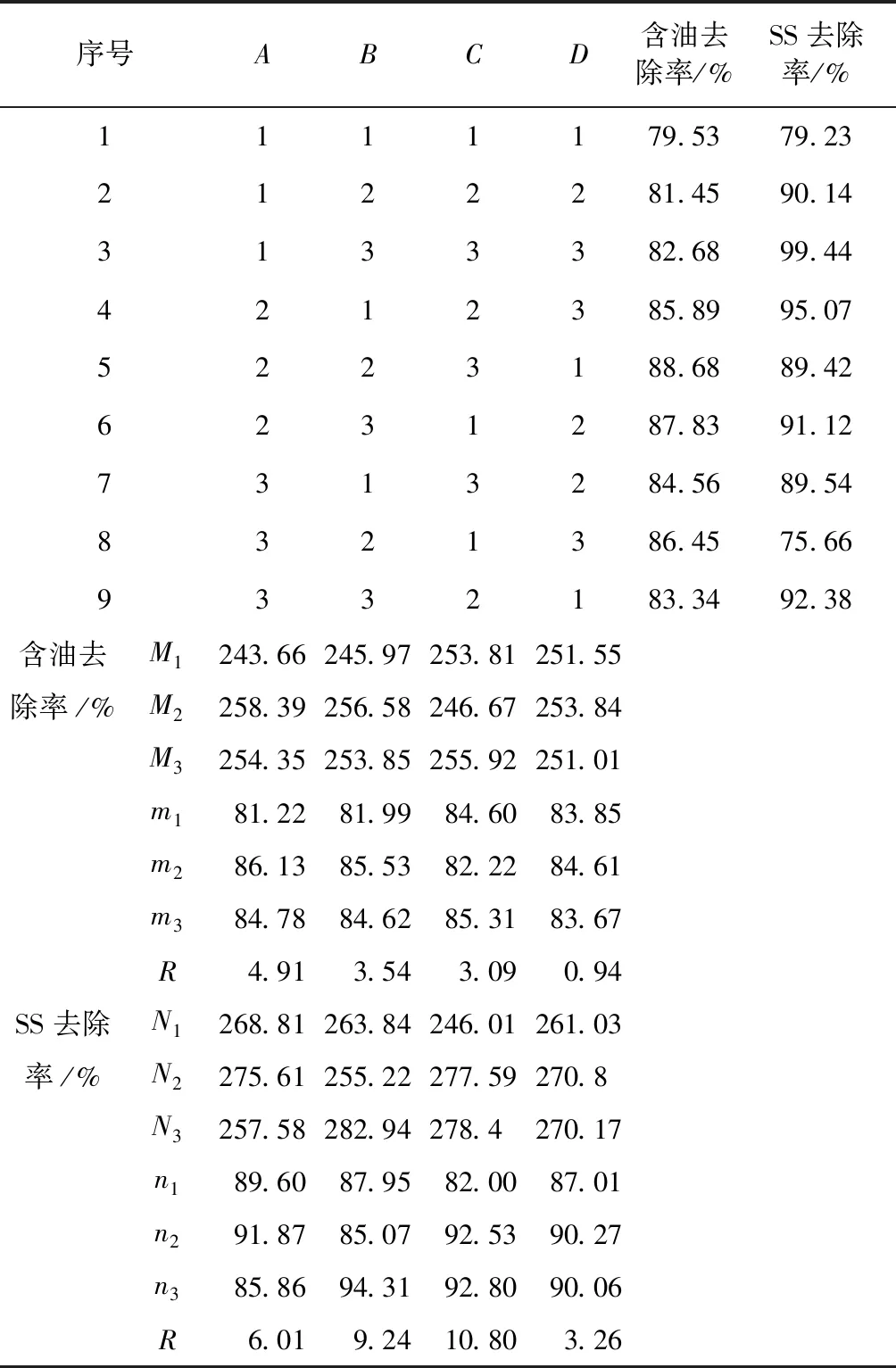

在前期降黏和脱稳处理的单因素实验研究的基础上,初步确定了降黏剂、脱稳剂的种类和投加量。为确定处理工艺中药剂的最佳投加量,固定降黏工艺中pH=4,脱稳工艺中pH=8,以H2O2投加量、Fe2+投加量、PAFC投加量及PAM投加量4个因素为考察因素,以酸化压裂返排液的含油去除率和SS去除率作为评价指标,按L9(34)正交表安排正交实验。因素水平见表3,结果见表4。

表3 正交实验的因素和水平

表4 正交实验结果

由表4可知,影响含油去除率的各因素主次顺序为A>B>C>D,最优组合为A2B2C3D2,即H2O2投加量为2 000 mg/L,Fe2+投加量500 mg/L,PAFC投加量为120 mg/L,PAM的投加量为1.2 mg/L;影响SS去除率的各因素主次顺序为C>B>A>D,最优组合为A2B3C3D2,即H2O2投加量为2 000 mg/L,Fe2+投加量600 mg/L,PAFC投加量为120 mg/L,PAM的投加量为1.2 mg/L。分别按照上述两种最优工艺条件进行验证实验3次,结果见表5。

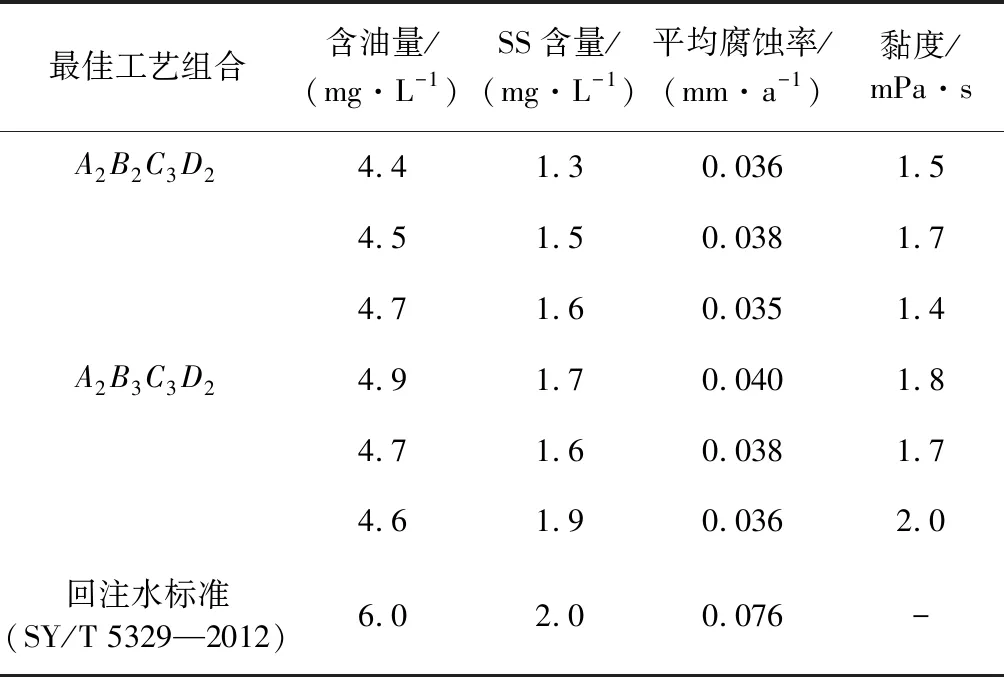

由表5可知,A2B2C3D2组合的处理效果最好,均优于优化前单因素实验和A2B3C3D2组合。优化条件下,经综合处理后的酸化压裂返排液,其含油量低至4.4 mg/L,SS含量低至1.3 mg/L,平均腐蚀率低至0.035 mm/a,黏度低至1.4 mPa·s,各指标均达到回注水的标准。

表5 优化条件下酸化压裂返排液的处理效果

2.5 配伍性分析

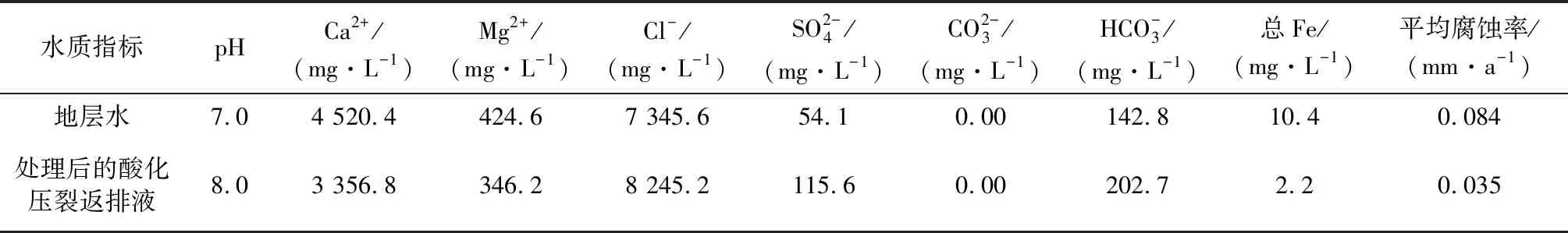

2.5.1 地层水和处理后酸化压裂返排液的水质特性 对地层水和处理后酸化压裂返排液的水质进行分析,结果见表6。

表6 地层水和处理后酸化压裂返排液的水质分析结果

由表6可知,地层水和处理后的酸化压裂返排液的主要成垢离子为Ca2+、Mg2+含量均较高,地层水的腐蚀速率偏高。

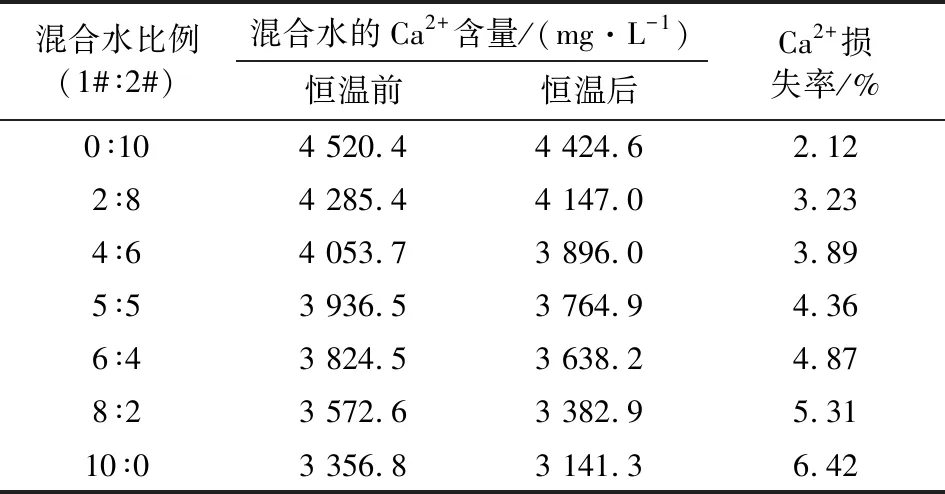

2.5.2 结垢配伍性分析 将处理后的酸化压裂返排液和地层水按照不同的比例混合,在50 ℃密闭恒温箱中放置48 h,采用成垢离子分析法来测定混合水恒温前后Ca2+损失率,结果见表7。

由表7可知,当处理后酸化压裂返排液在混合水中的比例逐步增加时,混合水的Ca2+损失率也随之增大,但损失率均不超过10%。可知,两种水以任意比例混合后,均具有较好的结垢配伍性。

表7 不同比例混合水恒温前后Ca2+损失率

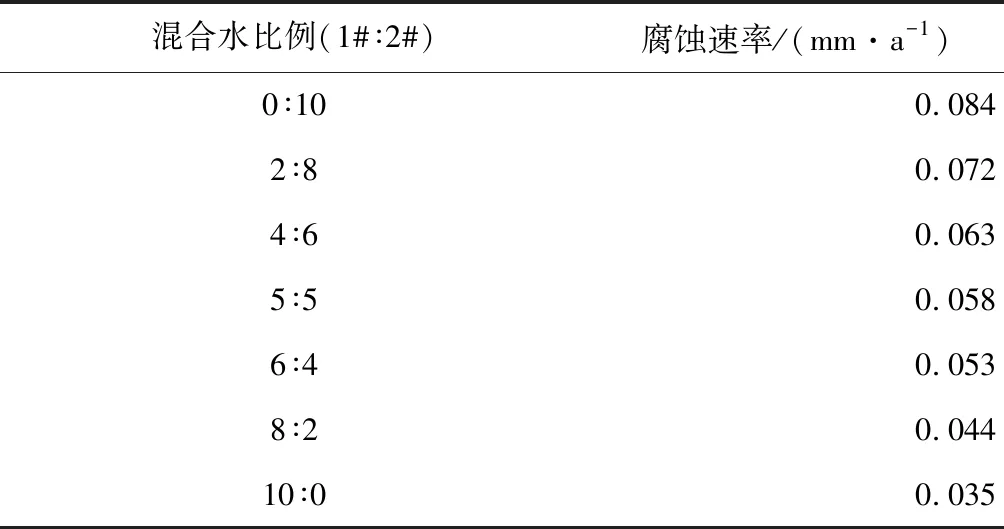

2.5.3 腐蚀配伍性分析 将处理后的酸化压裂返排液和地层水按照不同的比例混合,把处理后的A3钢片挂置混合水中,在50 ℃恒温水浴锅中放置7 d,测定混合水的平均腐蚀率,结果见表8。

表8 不同比例混合水的腐蚀速率

由表8可知,随着混合水中的处理后酸化压裂返排液的比例增大,混合水的腐蚀速率逐渐减小,且均低于0.076 mm/a,表明两种水具有较好的腐蚀配伍性。

3 结论

(1)对强腐蚀性、高黏度、高含油量和悬浮物的酸化压裂返排液进行“降黏-中和-脱稳-过滤”处理,最佳降黏工艺条件为:pH=4,H2O2投加量2 000 mg/L,Fe2+投加量500 mg/L,反应时间60 min; 最佳脱稳工艺为:pH=8,PAFC投加量120 mg/L,PAM投加量1.2 mg/L。优化条件下,经综合处理后的酸化压裂返排液,其含油量<5 mg/L,SS含量<2 mg/L,平均腐蚀率<0.040 mm/a,黏度<2.0 mPa·s,各指标均达到回注水的标准。

(2)结垢和腐蚀配伍性表明,处理后酸化压裂返排液可与地层水以任意比例混合,配伍性较好,不产生沉淀,且腐蚀性低。