利用电镀污泥的生物淋滤液制备锰锌铁氧体

2022-08-05李志华田炳阳崔延超赵伟旭温灵凯王佳辛宝平

李志华,田炳阳,崔延超,赵伟旭,温灵凯,王佳,辛宝平

(北京理工大学 材料学院,北京 100081)

据粗略估计,全国每年大约产5×106t电镀污泥[1],其中含有镍、锰、锌、铜、铁等大量重金属,对人体健康和生态环境造成威胁和破坏。电镀污泥的现用回收处理技术包括火法、湿法和生物淋滤[2-4]。火法投资大,能耗高,技术要求苛刻,存在严重二次污染[5-7]。湿法操作条件严苛,材质要求严格,且安全风险居高[8-10]。生物淋滤无需消耗强酸强碱等危险化学品,不仅环境友好,而且经济高效[11-14]。本研究使用3种混合菌株淋滤电镀污泥,已实现其资源化利用[15-17]。

1 实验部分

1.1 试剂与仪器

4种电镀污泥,均来源于吉林某公司;硫酸铵、磷酸二氢钾、无水氯化钙、硫酸镁、盐酸、硝酸、高氯酸、氢氟酸、硫磺、黄铁矿、醋酸、盐酸羟胺、双氧水、醋酸铵、氨水、硫酸铁、硫酸锌、硫酸锰均为分析纯。

VG MK IIX射线衍射仪;Quanta FEG 250扫描电子显微镜(SEM-EDS);DHP-9032电热恒温鼓风干燥箱;DELTA320 pH计;THZ-82恒温水浴振荡器;OPTIMA 8300电感耦合等离子发射光谱仪;Lake Shore 7410震动样品磁强计(VSM)。

1.2 电镀污泥的理化性质分析

4种电镀污泥即水洗渣、中和渣、废酸中和渣和废酸沉钙渣,按序分别标记为1#、2#、3#、4#,在105 ℃ 的电热恒温鼓风干燥箱中烘干至恒重。分别研磨成粉状,过100目筛,装瓶备用。4种电镀污泥的金属含量测定采用“氢氟酸-硝酸-盐酸”三酸消解法[18-19],目标金属的赋存形态采用BCR连续萃取法[20-22]。

1.3 菌液的培养

At、Af、Lf三种生物淋滤菌株的混合培养体系的培养基组成为:2.0 g/L (NH4)2SO4;1.0 g/L KH2PO4;0.5 g/L MgSO4·7H2O;0.25 g/L CaCl2,硫磺和黄铁矿各8 g/L。放入35 ℃、135 r/min恒温水浴振荡器中培养[23-30],隔天测定培养体系的pH值、ORP值和细菌数目,待pH值降至实验所需时,将菌液在8 000 r/min 下离心10 min,取上层生物酸进行淋滤实验。

1.4 生物淋滤电镀污泥

将生物酸按每瓶100 mL分装于250 mL锥形瓶中,按照表1中的工艺参数,在恒温水浴振荡器中淋滤24 h,测定每个瓶内的上清液中的金属离子浓度。每个实验做3个平行。

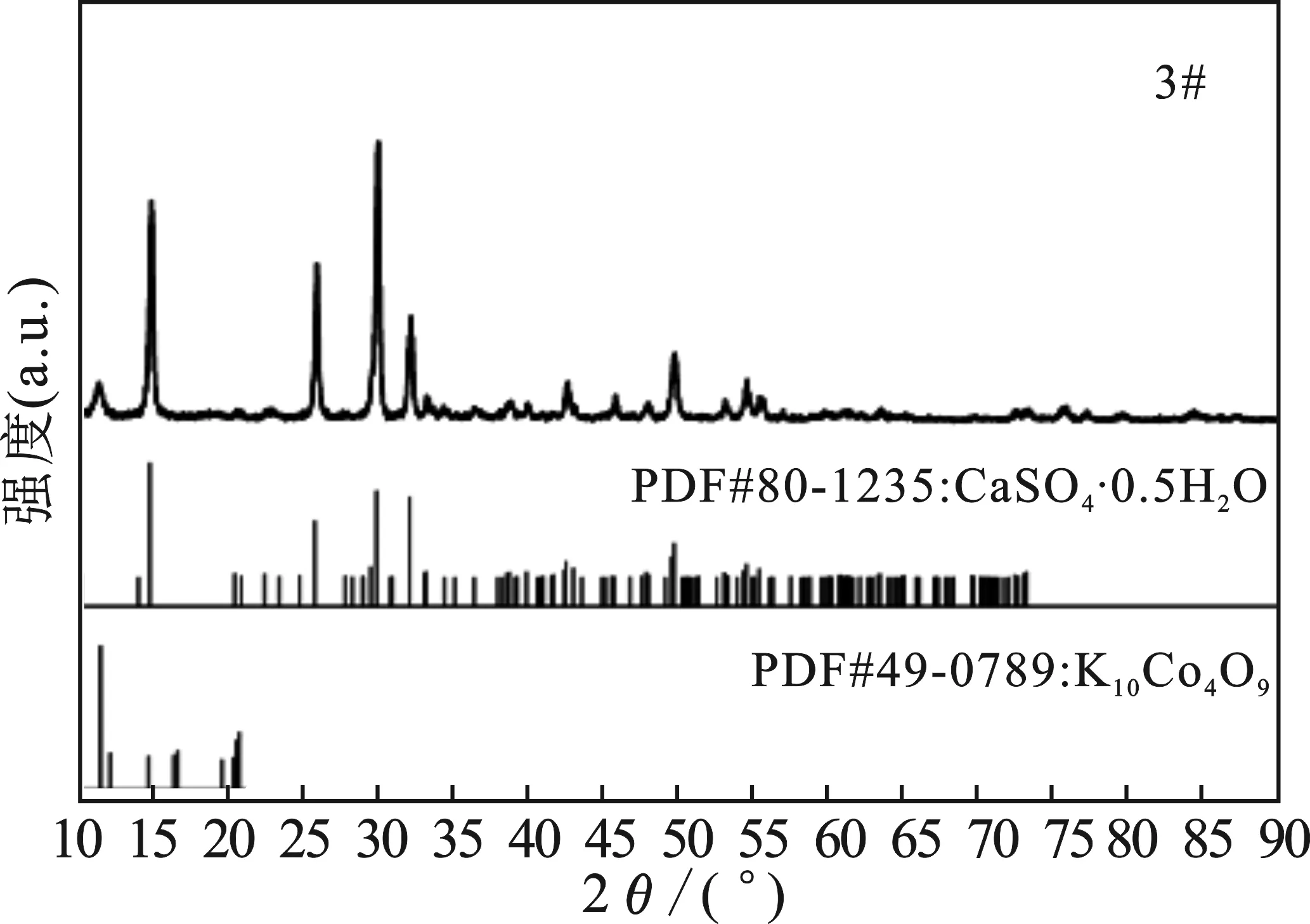

表1 单因素分析法优化浸出工艺参数

1.5 金属富集液制备锰锌铁氧体

向最优条件下制备的生物淋滤液中补充适量的硫酸铁、硫酸锌、硫酸锰,使得液体中的Mn∶Zn∶Fe(摩尔比) =0.6∶0.4∶2。以氨水作为沉淀剂,终点pH控制在11~13之间,180 ℃下水热2 h,陈化12 h,制备成锰锌铁氧体Mn0.6Zn0.4Fe2O4的软磁材料,利用X射线衍射(XRD)、扫描电镜(SEM)、透射电镜和震动样品磁强计等进行样品的结构、形貌及磁学特性分析。

2 结果与讨论

2.1 4种电镀污泥的金属成分及含量

4个样品经消解后测定其中金属元素的种类和含量,结果见表2。

表2 电镀污泥的金属种类及含量(%)

由表2可知,其金属种类基本一致,Mn、Ni、Zn的含量普遍较高。4种污泥按照等质量平均分析,含有Mn 4.30%、Cu 0.71%、Ni 1.18%、Zn 1.97%,具有一定的回收价值。

2.2 4种电镀污泥的理化性质分析

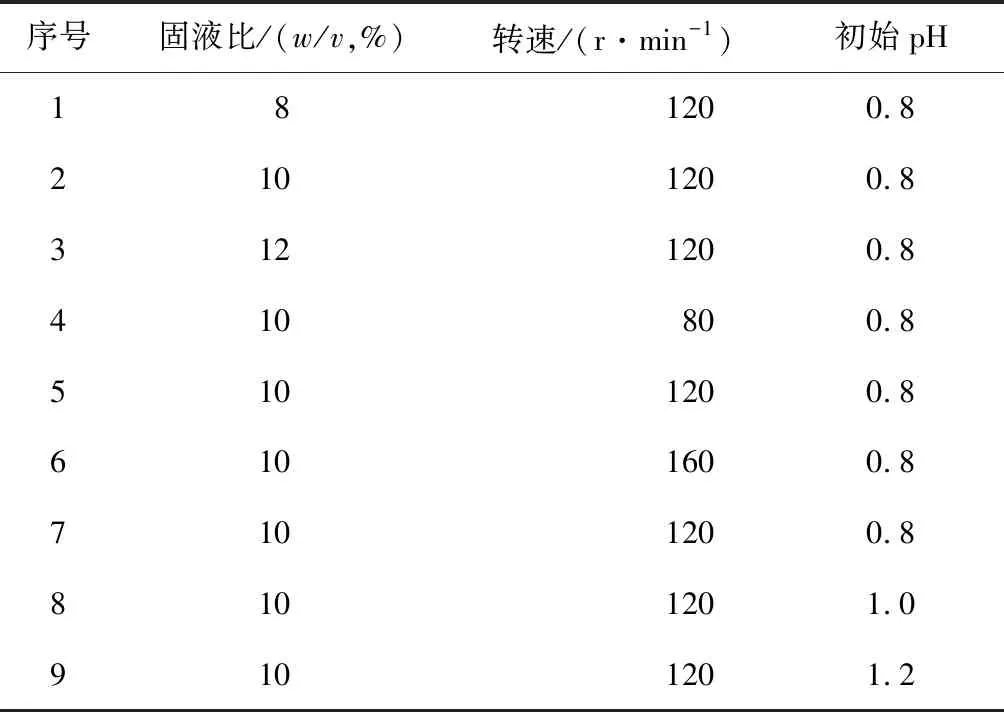

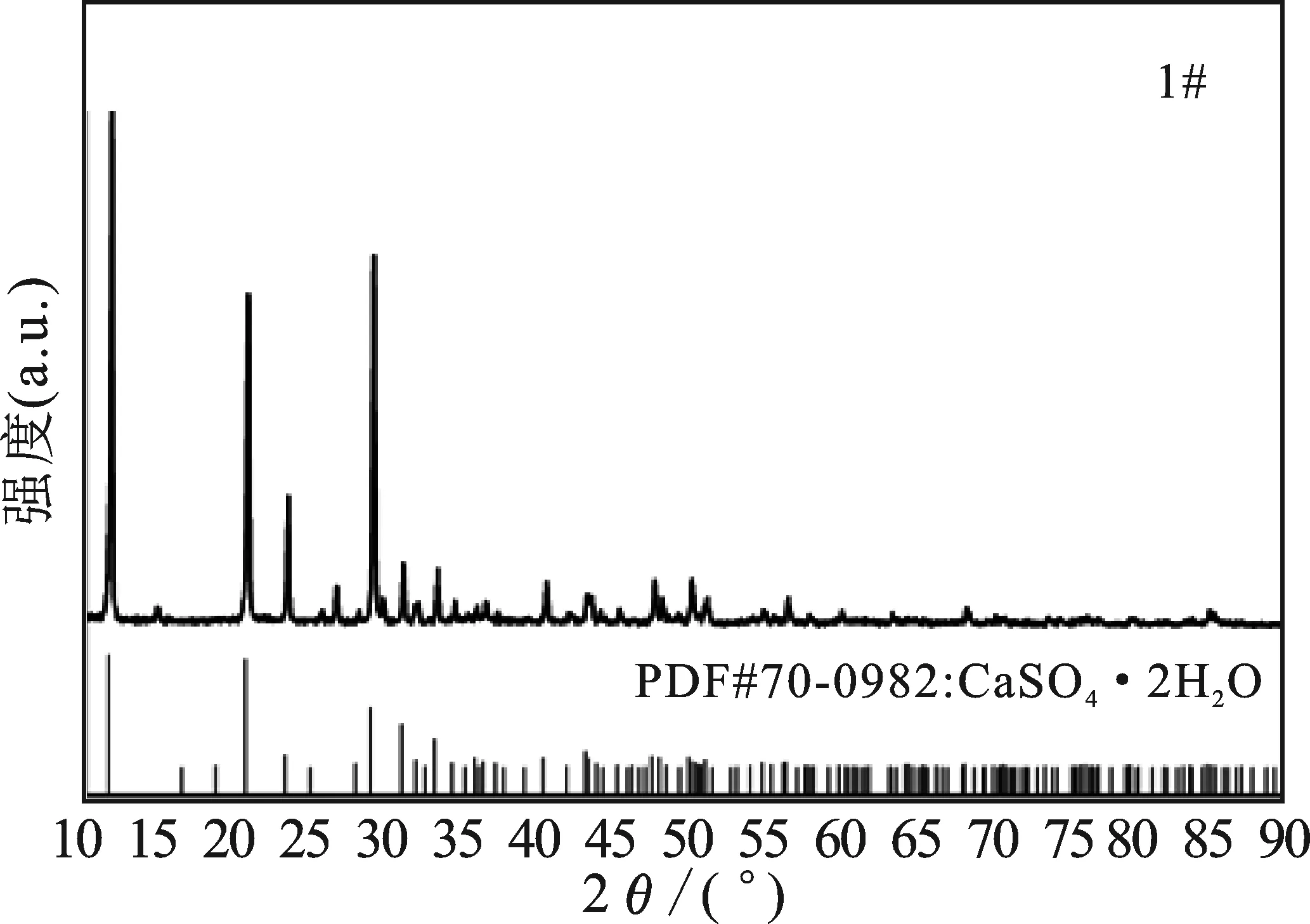

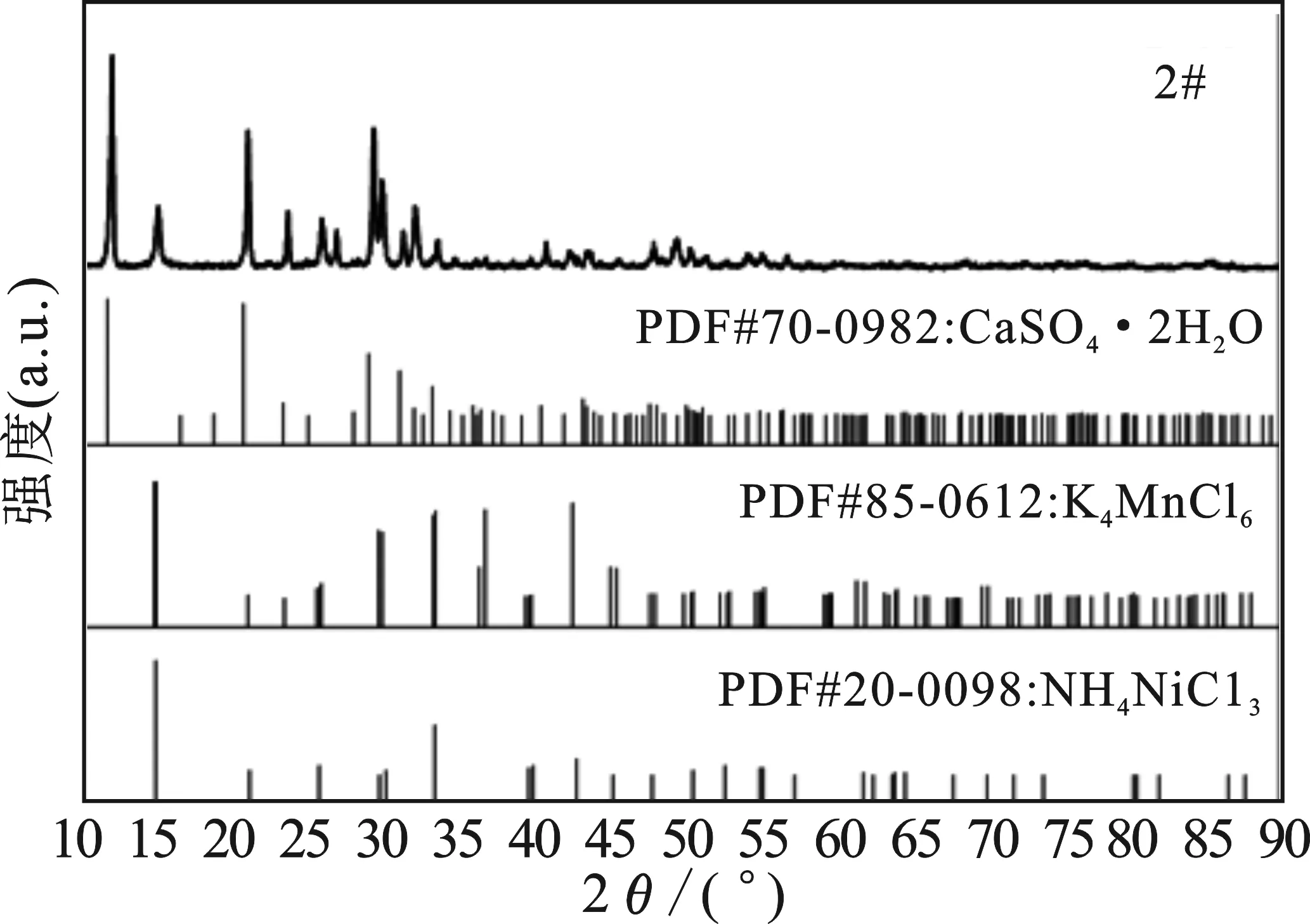

2.2.1 4种电镀污泥的XRD 结果见图1。

图1 4种电镀污泥的XRD图谱Fig.1 XRD patterns of four kinds of electroplating hazardous wastes

由图1可知,4个样品的衍射峰位置基本与CaSO4的特征峰完全吻合,其主要晶体成分均为硫酸钙[30-32]。可能是4种样品均为高酸性金属废水经过氧化钙中和处理产生,含有大量硫酸钙晶体。而Mn、Ni、Cu、Zn均未以晶体形式存在。

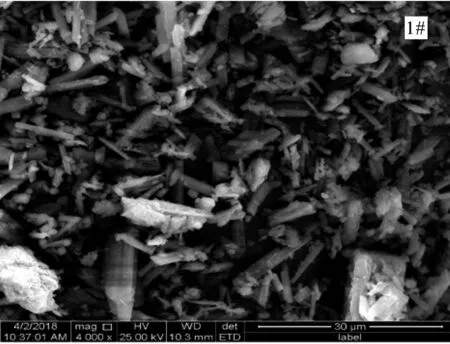

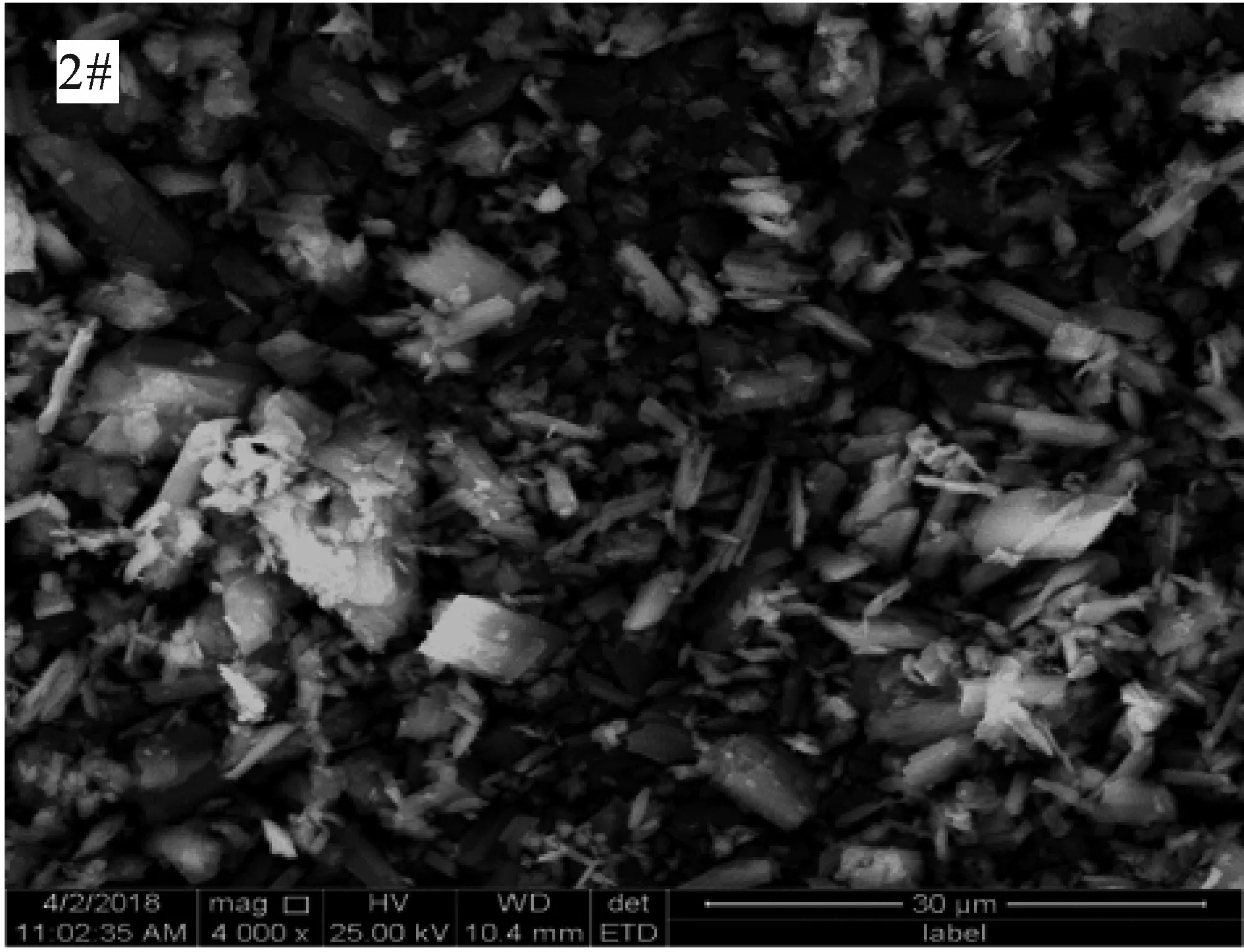

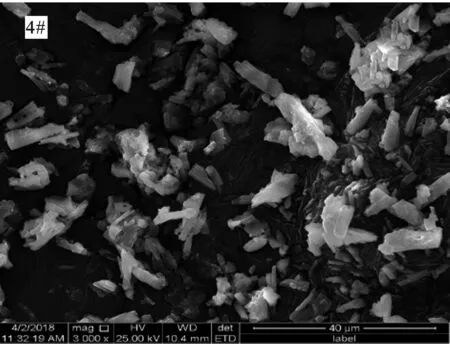

2.2.2 4种电镀污泥的形貌及粒径分析 结果见图2。

图2 4种电镀污泥的SEM图Fig.2 SEM micrographs of four kinds of electroplating hazardous wastes

由图2可知,电镀污泥微观形貌呈块状的聚集体,尺寸大小不一,形状也不规则。另外,图中区域亮暗不均,根据 SEM的分析原则[33-34],电子散射角度小的区域为亮,说明此区域原子密度较低或有孔隙存在;而电散射角大的为暗,说明密度较高。

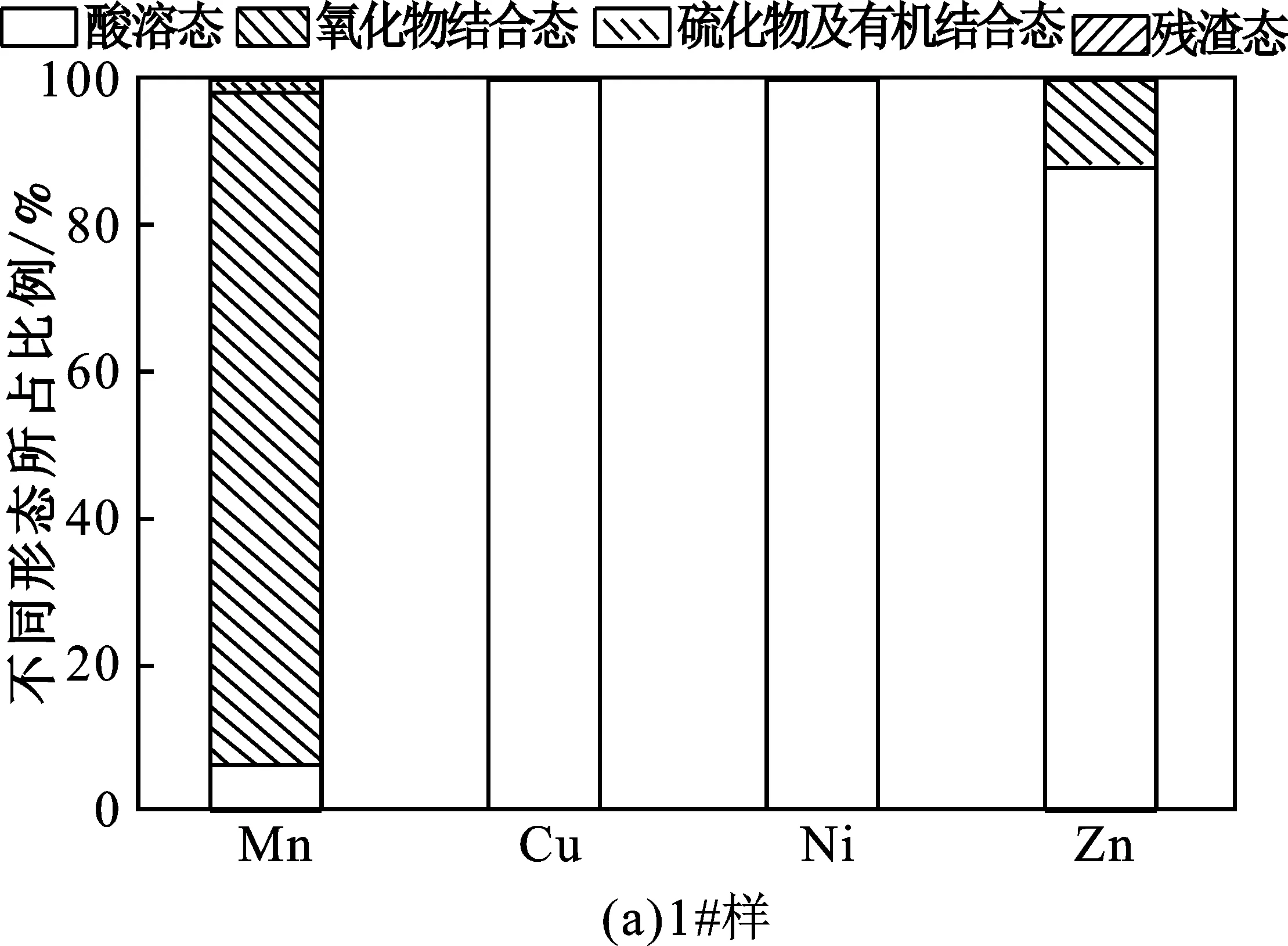

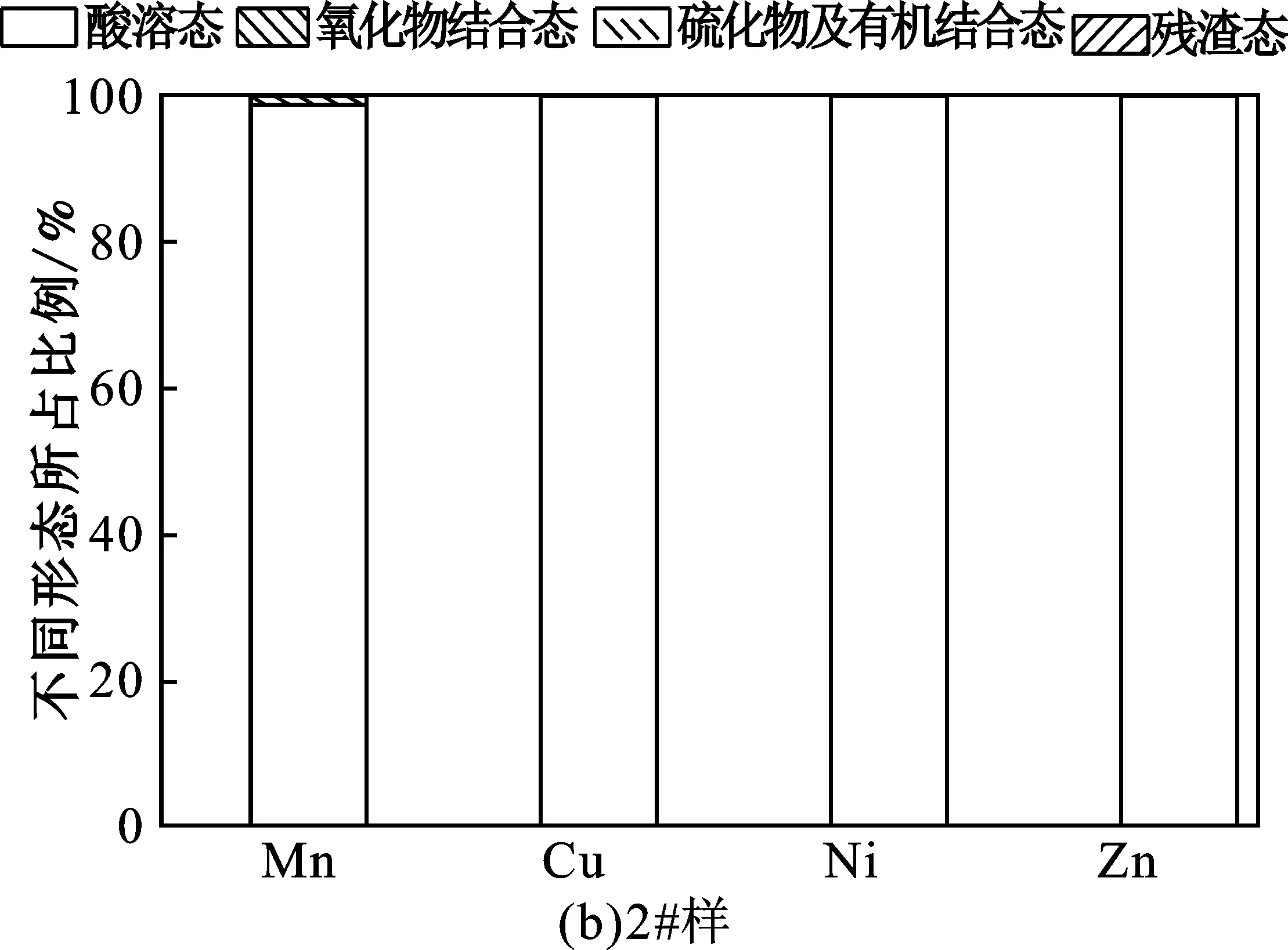

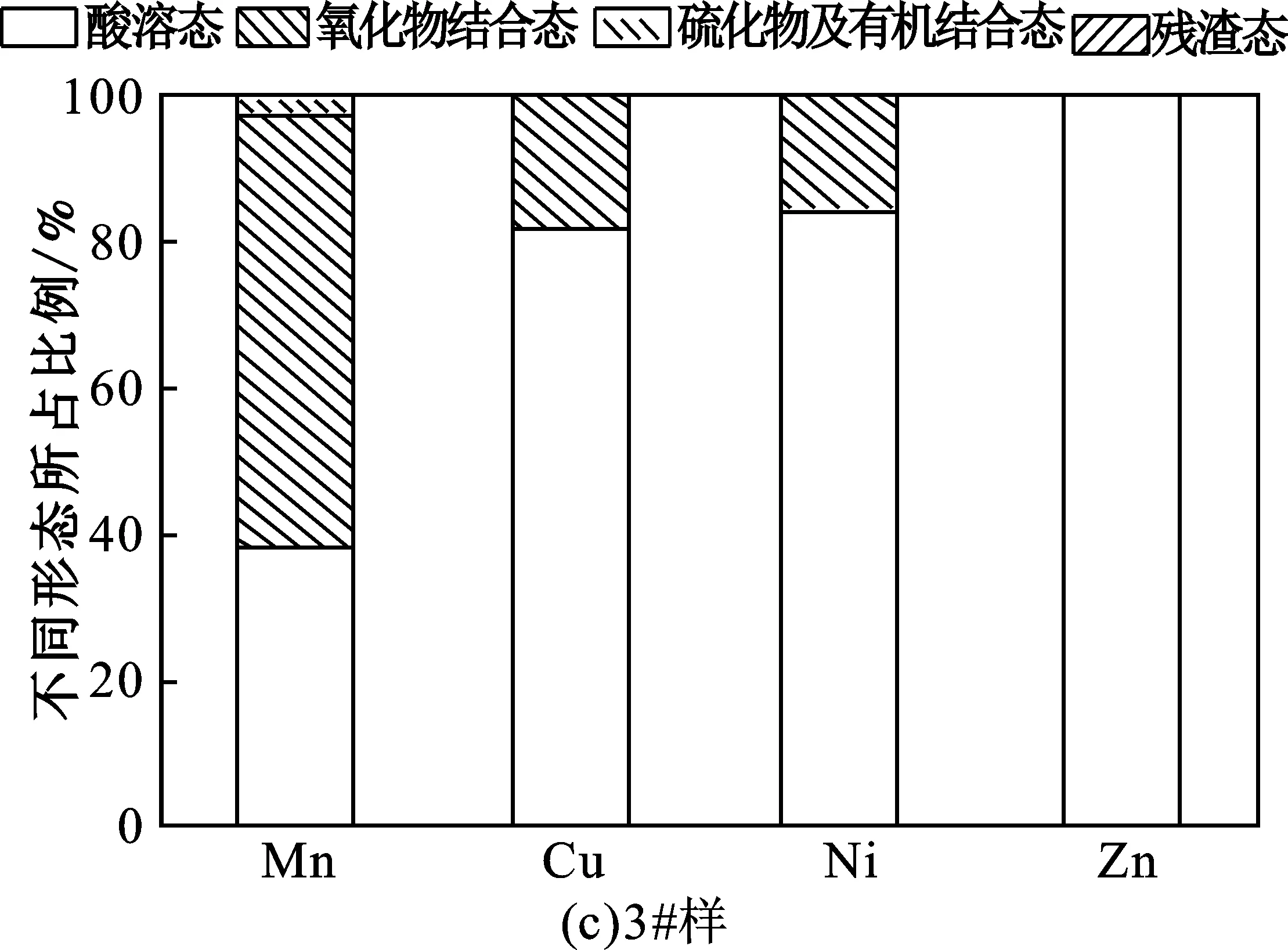

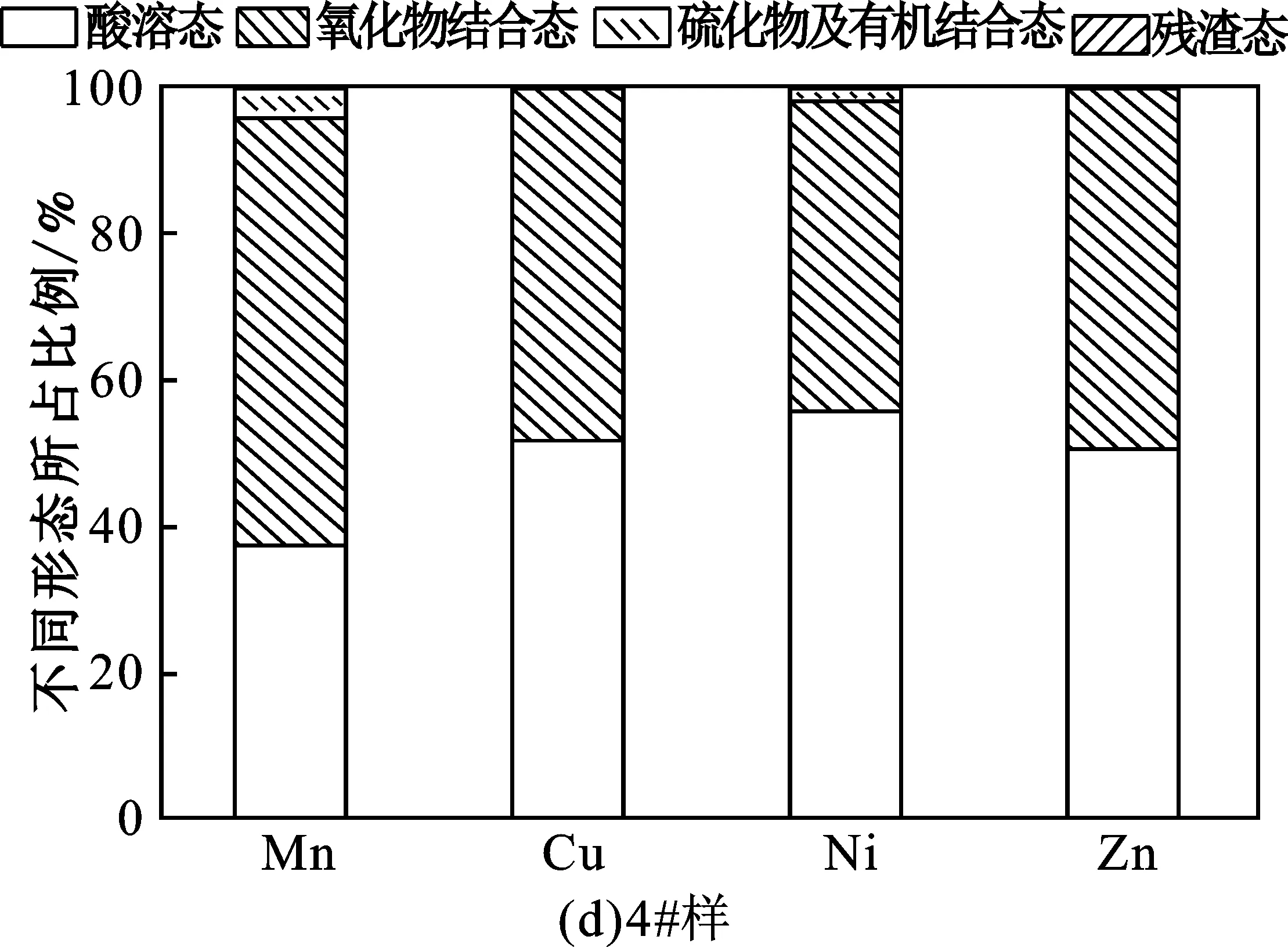

2.2.3 4种电镀污泥的目标金属化学形态分析 通过BCR分析,得到4种样品中目标金属不同赋存形态的比例,见图3。

图3 4种电镀污泥中目标金属化学形态比例图Fig.3 Chemical morphology of target metals in four kinds of electroplating hazardous wastes

由图3可知,4种样品中Mn、Cu、Ni、Zn基本为酸溶态和氧化物结合态,无残渣态存在;只有1#、3#、4#样品中的Mn含有少量的硫化物及有机结合态。其中,酸溶态的金属迁移性强,在酸性环境中容易被溶释出来,部分氧化物结合态可以通过微生物的氧化还原作用被溶释,残渣态无法被溶释和迁移。综合来看,4种样品适宜采用非接触生物淋滤浸提其中的目标金属。

2.3 非接触生物淋滤电镀污泥

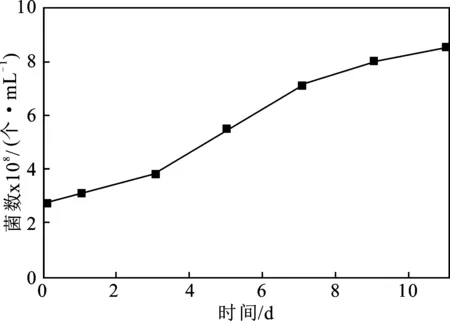

2.3.1 生物淋滤体系的培养 实验结果见图4。

图4 混合菌株体系培养阶段的pH及细菌数目变化Fig.4 The pH and the number of bacteria change during the culture stage of the mixed strain system

由图4可知,菌体培养到第3 d时,pH值从2.04降至1.2,菌数从2.82×108个/mL增至3.14×108个/mL;第5 d pH降至1.0,菌数增至5.33×108个/mL;第11 d降至0.8,菌数增至8.45×108个/mL。 可见,随着培养时间的延长,体系的pH不断降低,但pH从1.2到1.0所需2 d,从1.0到0.8所需6 d。对比菌数变化可知,体系的pH低于1.0后,生长环境恶劣及营养物质的消耗,导致菌体增长速率变缓,生长趋于稳定。

2.3.2 单因素分析电镀污泥非接触浸出

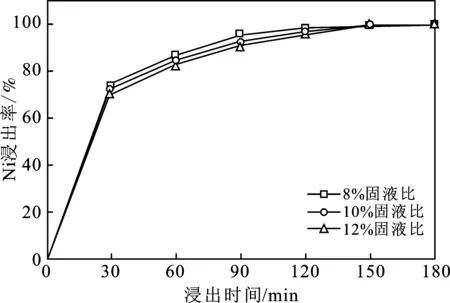

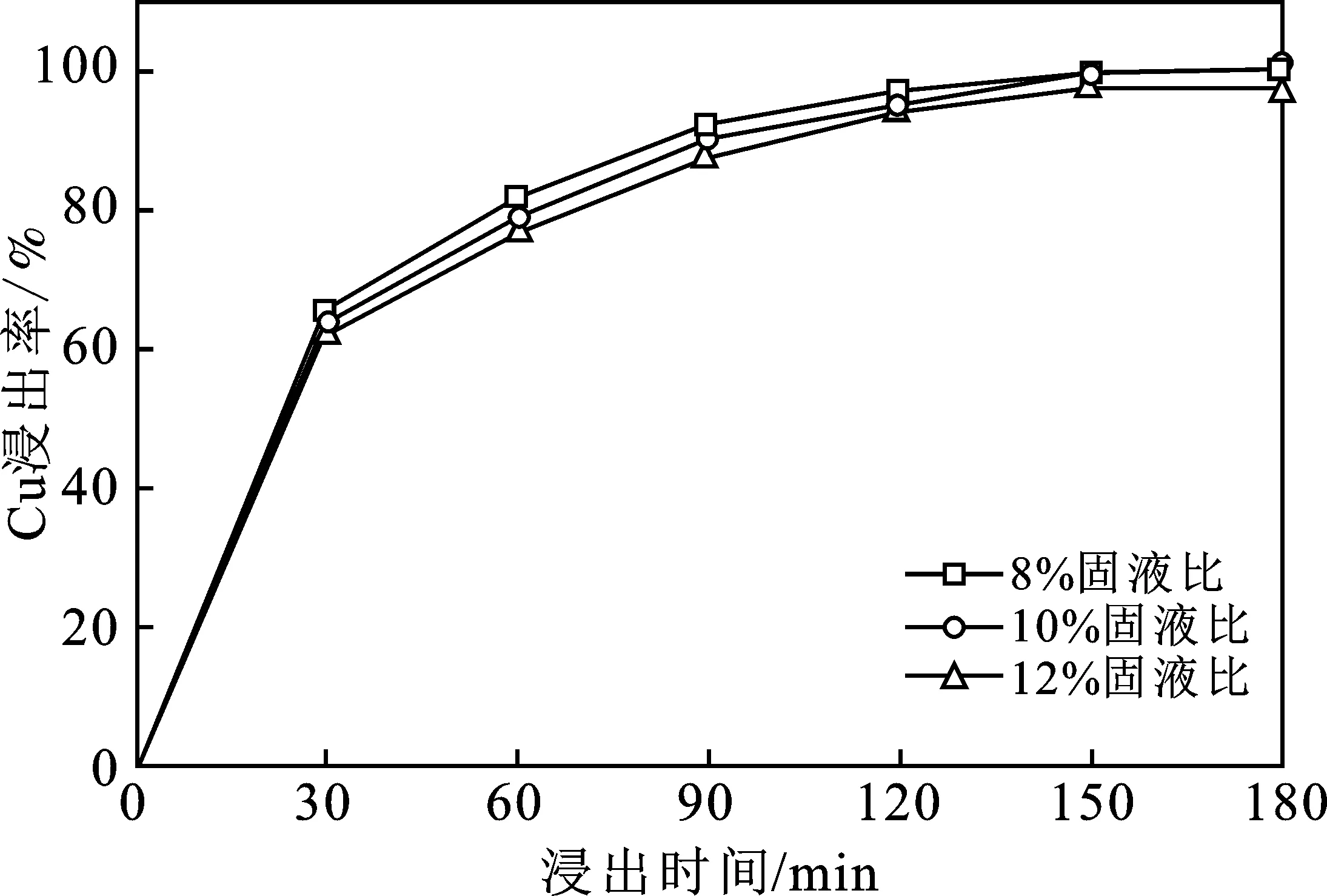

2.3.2.1 固液比对生物淋滤电镀污泥中重金属离子浸出率的影响 结果见图5。

由图5可知,随着浸提时间的延长,目标金属的浸出率逐渐上升。Ni、Cu、Zn在8%和10%的固液比下浸出150 min时,浸出率达到100%。而Mn在180 min时,8%和10%固液比下能够100%浸出,在12%固液比下仅能达到85.58%。结合BCR金属赋存形态分析,样品中目标金属的酸溶态在浸出过程中被优先浸出,剩余的氧化物结合态和硫化态需要生物酸中的Fe3+和有机物进行缓慢的氧化还原浸出。因此,在尽可能的增加电镀污泥处理量的前提下,生物淋滤电镀污泥的最适固液比是10%。

(a)Mn浸出率

(b)Ni浸出率

(c)Cu浸出率

(d)Zn浸出率

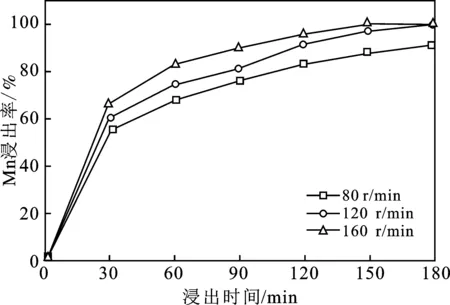

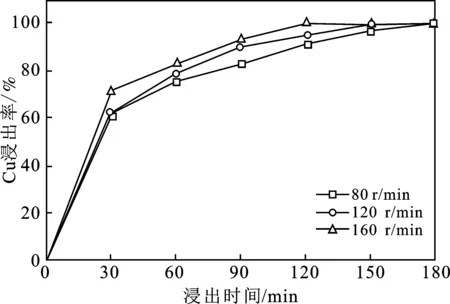

2.3.2.2 转速对生物淋滤电镀污泥中金属离子浸出率的影响 10%固液比,转速对淋滤实验的影响,见图6。

(a)Mn浸出率

(b)Ni浸出率

(c)Cu浸出率

(d)Zn浸出率

由图6可知,转速在160 r/min时,目标金属的浸出速度最快。Mn在淋滤180 min时,转速从80 r/min 提高到120 r/min,浸出率从91.56%上升到100%;在160 r/min时,150 min即达到了完全浸出。因此,综合浸出率、浸出速率、设备投资、运行能耗等多方面因素,生物淋滤电镀污泥的最佳转速为120 r/min。

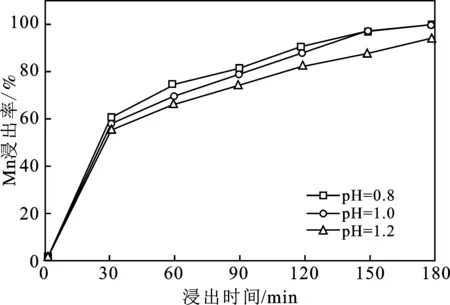

2.3.2.3 初始pH的影响 由图4可知,菌体培养到pH=1.2需3 d;pH=1.0需5 d,pH= 0.8需11 d。 初始pH越低,菌体培养的时间就越长。因此,生物酸的初始pH不仅影响生物淋滤电镀污泥中金属离子浸出率,也间接地影响了生物淋滤电镀污泥的处理周期。为得到淋滤的最佳初始pH,在10%固液比,转速120 r/min的基础上,设置了0.8,1.0,1.2三个初始pH梯度的淋滤实验,结果见图7。

(a)Mn浸出率

(b)Ni浸出率

(c)Cu浸出率

(d)Zn浸出率

由图7可知,Ni、Cu、Zn的浸出率随着pH的降低,其浸出率液逐渐降低。但pH=0.8和pH=1.0时浸出率的变化不明显。对Mn的浸出,从pH=0.8提高到pH=1.0,浸出率从94.28%上升到100%。因此,考虑到菌体培养到pH=1.0仅需5 d时间,生物淋滤电镀污泥的最佳初始pH为1.0。

非接触电镀污泥混合样淋滤的最优浸出参数为:固液比10%,转速120 r/min,初始pH=1.0。在保证电镀污泥中目标金属完全浸出的提前下,减少设备投资,运行消耗,缩短了生产周期。

2.4 循环富集液制备锌锰软磁材料

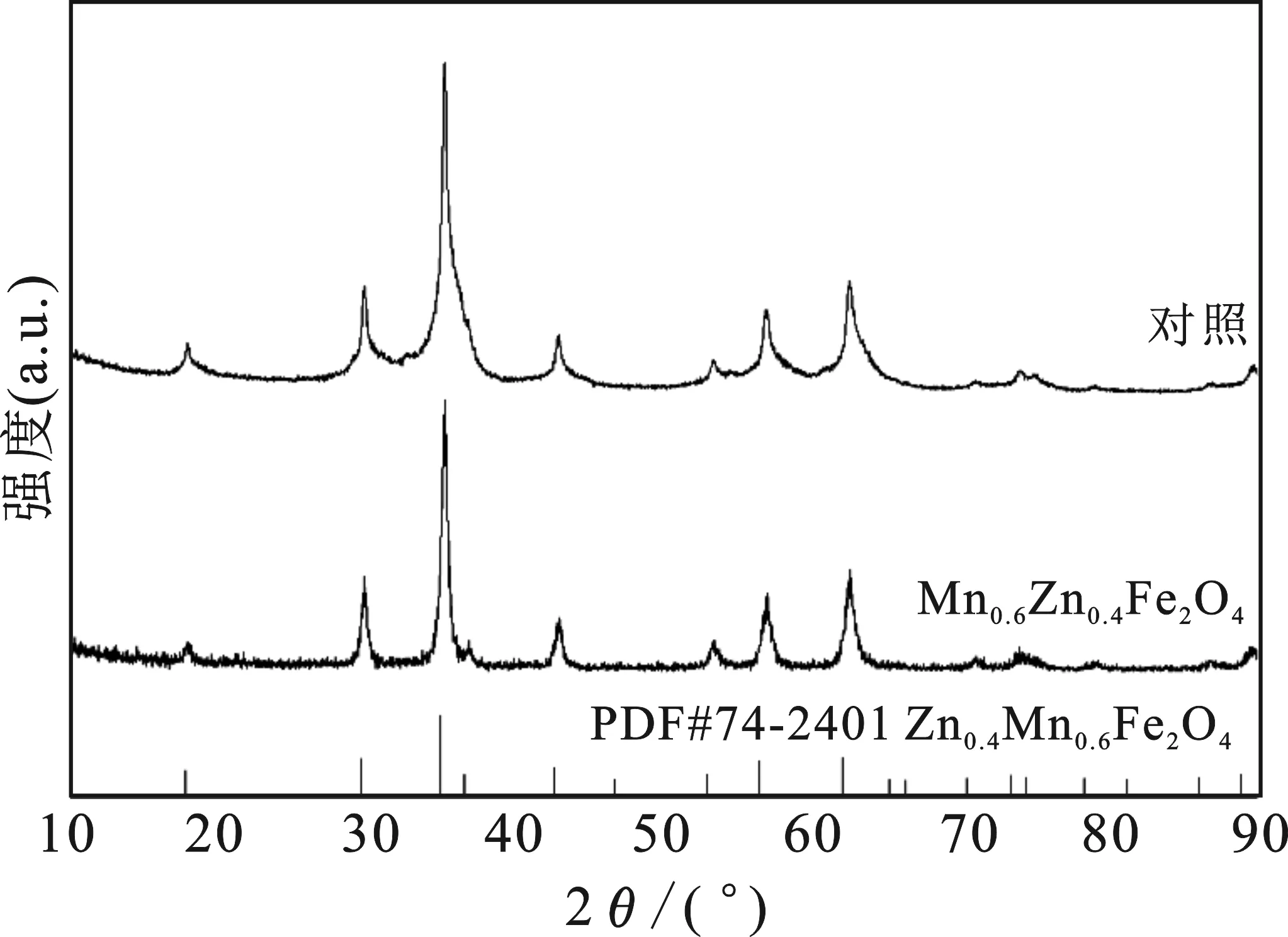

2.4.1 锌锰软磁材料XRD分析 结果见图8。

图8 生物淋滤和纯化学试剂制备锰锌铁氧体的XRD谱图Fig.8 XRD spectra of manganese-zinc ferrite prepared by biological leaching and pure chemical reagents

由图8可知,制备的Mn0.6Zn0.4Fe2O4软磁材料和标准图谱卡片(PDF#74-2401)中的尖晶石锰锌铁氧体标准特征峰完全吻合[35],对应的晶面为(111)、(220)、(311)、(222)、(400)、(422)、(511)和(440)。根据Scherrer[36]公式计算,制备的Mn0.6Zn0.4Fe2O4的平均粒径为19.8 nm,为纳米级产品。此外,用化学试剂制备的Mn0.6Zn0.4Fe2O4(对照)与用生物淋滤液制备的Mn0.6Zn0.4Fe2O4的图谱基本一致。因此,以生物淋滤液制备的Mn0.6Zn0.4Fe2O4质量可靠。

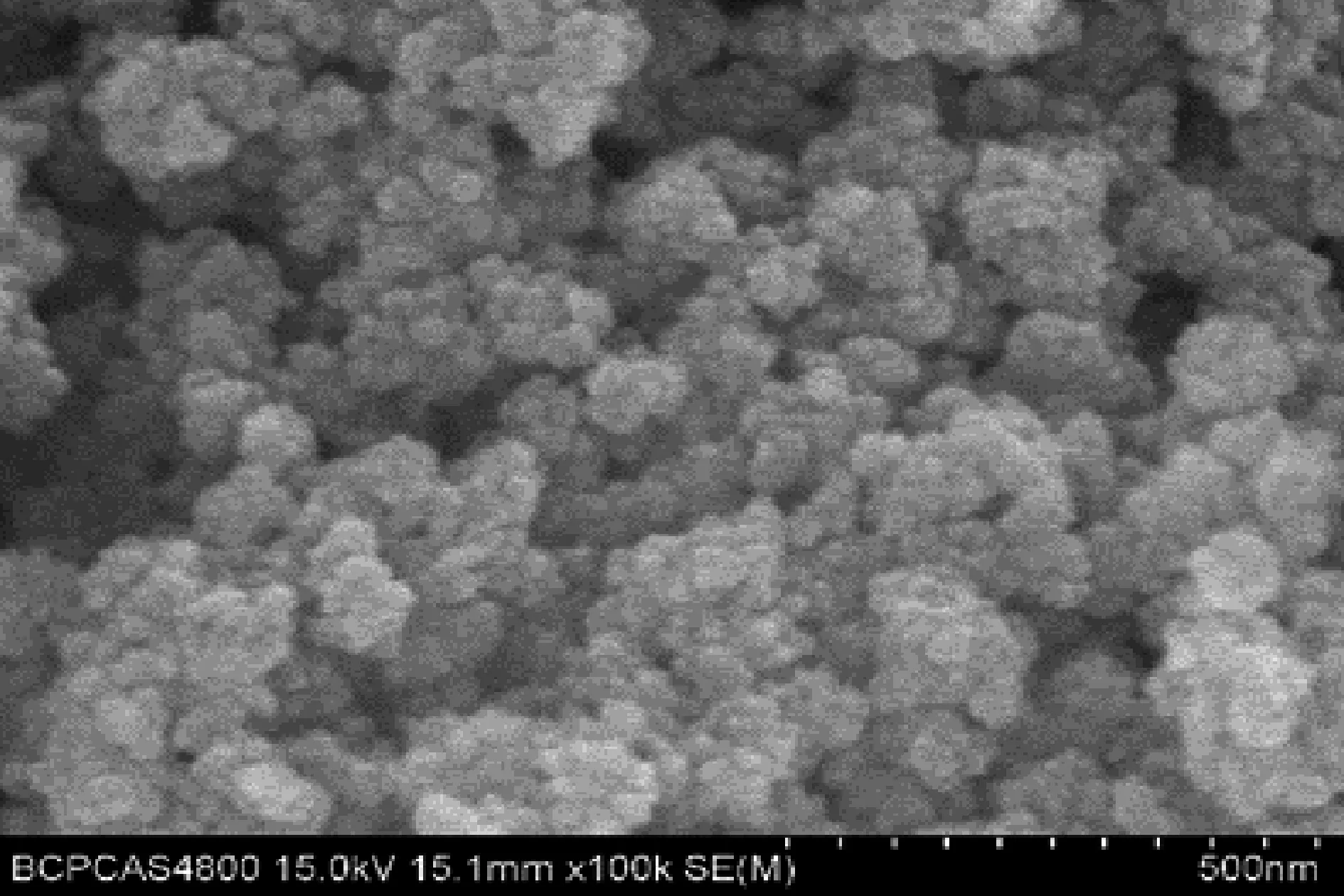

2.4.2 锰锌铁氧体材料的SEM、TEM分析 图9为制备的锰锌铁氧体材料的SEM、TEM图。

图9 锰锌铁氧体的SEM、TEM谱图Fig.9 SEM and TEM spectra of Mn-Zn ferrite

由图9可知,制备的Mn0.6Zn0.4Fe2O4为立方形、球形的颗粒,大小均匀,分散性较好,并有明显的团聚的现象,这是因为Mn0.6Zn0.4Fe2O4自身的磁性特性。

2.4.3 锰锌铁氧体材料的磁性能分析 图10为锰锌铁氧体的磁滞回线图。

图10 锰锌铁氧体的磁滞回线图Fig.10 Hysteresis loop diagram of Mn-Zn ferrite

由图10可知,生物淋滤液制备的Mn0.6Zn0.4Fe2O4饱和磁化强度(Ms)为68.913 emu/g、而纯化学试剂制备的Mn0.6Zn0.4Fe2O4的饱和磁化强度为60.115 emu/g。 生物淋滤液制备的锰锌软磁材料的饱和磁化强度略有降低,这是由于锰锌软磁材料的前身是由Fe3O4磁体转化而来,在共沉淀和结晶过程中,Zn2+和Mn2+取代了其中一份Fe2+的位置,导致材料的磁性能由原来的硬磁转变成了软磁。但生物淋滤液制备的材料中,部分的Fe3+会被淋滤液中的Al3+所取代,晶体中的Al3+不能提供磁性,其不仅改变了晶体结构,也降低了的Mn0.6Zn0.4Fe2O4磁性。

3 结论

(1)4种电镀污泥按等质量平均分析,含有Mn 4.30%、Cu 0.71%、Ni 1.18%、Zn 1.97%,具有一定的回收价值,金属的赋存形态基本以酸溶态和氧化物结合态存在,宜于采用生物淋滤进行资源化处置。

(2)非接触生物淋滤下的最优浸出条件为:初始pH=1.0,固液比10%,转速120 r/min,目标金属完全浸出。

(3)生物淋滤液一步水热法制备出了结晶度高、纳米级、饱和磁化强度(Ms)为60.115 emu/g的高性能Mn0.6Zn0.4Fe2O4软磁材料。