基于多轴联动的内啮合强力珩齿拓扑修形方法研究*

2022-08-05蒋欧鹏田晓青

夏 链 蒋欧鹏 田晓青 韩 江

(①合肥工业大学机械工程学院,安徽 合肥 230009;②安徽省智能数控技术及装备工程实验室,安徽 合肥 230009)

内啮合强力珩齿作为齿轮精加工工艺之一,其加工后齿轮齿面交错纹路,能大大降低齿轮的传动噪声[1],且可以避免齿面烧伤,因此,该工艺常被应用在新能源汽车低噪声高转速齿轮传动场景。目前内啮合强力珩齿加工修形齿轮是根据工件修形参数制作齿轮状金刚轮以及反切原理,对珩磨轮进行修形,通过和珩磨轮啮合包络修整珩磨轮齿面,珩磨轮再二次包络将修形效果映射到工件齿面,它与工件的啮合理论上是共轭啮合,加工出的工件齿面理论上与金刚石修整轮齿面完全相同。该方法加工每一种工件都需要一把专用金刚石修整刀具,制作复杂、价格昂贵。为了降低成本,提高强力珩齿工艺适用性,需要研究珩齿修形技术,实现珩齿任意拓扑修形,降低对专用金刚石修整刀具的依赖[2]。因此,研究内啮合强力珩齿拓扑修形方法具有填补国内珩齿修形工艺的技术空白的重要意义。

国内外学者对珩齿相关工艺进行了大量的研究。Gleason 公司的Johannes Becker博士[3]等人在1993年最先推出了在Spheric Honing 球面珩齿技术基础上独特的强力珩齿工艺,实现了在齿向方向上的任意修形。Karpuschewski B[4]等人对外啮合、内啮合以及蜗杆状三种珩齿方式作了对比研究。Tran V Q[5-7]等人近些年开展了珩齿鼓形修形和减小修形后的齿面扭曲现象的相关研究,提出了一种利用珩磨轮的线性旋转角度函数和利用变压力角(VPA)珩磨轮进行齿面防扭的工件齿轮齿面成形新方法,2017年提出了一种在内啮合珩齿机上分别通过控制珩磨轮的旋转角度和螺旋角来实现双鼓形和防扭曲齿面斜齿轮的方法,2020 年提出了一种数控内啮合珩齿机双鼓形防扭圆柱齿轮闭环拓扑修正的数值方法。Han J[8]等人基于内啮合强力珩齿加工机理提出一种电子齿轮箱控制的珩齿拓扑修形加工方法。Shih Y P[9]等人提出了一种基于五轴计算机数控(CNC)磨齿机自由度的高阶校正齿面齿形磨削方法。蒋进科[10]等人利用高阶多项式建立轴之间的运动关系,通过粒子群(PSO)优化算法,求解各轴运动参数,有效降低了拓扑修形斜齿轮的磨削误差。Yu T[11]等人使用与工作齿轮齿面相同齿面的金刚石修整齿轮修整珩磨轮,以在外部珩削过程中获得目标齿面。

综上所述,内啮合强力珩齿加工工艺在对齿轮修形时需要定制与工件相对应的专用金刚石修整轮,使得工艺通用性不高,加工成本较大,因此本文根据标准珩磨轮加工工件齿轮的运动坐标关系建立内啮合强力珩齿修形数学模型,提出了一种内啮合强力珩齿拓扑修形方法,该方法结合了电子齿轮箱技术,将珩齿机床A轴和X轴的附加运动用高阶多项式表示,建立敏感度矩阵,使用动态规划算法优化求解多项式运动参数,实现采用标准珩磨轮对任意参数和尺寸相匹配的工件进行拓扑修形,解决需要定制修形金刚轮的问题,并通过实例仿真计算验证了该方法的可行性和普适性,为该修形加工方法的实现提供了理论依据。

1 标准珩磨轮齿面数学模型

本研究中使用的标准珩磨轮齿面轮廓是由一个标准渐开线斜齿轮生成的。如图1 所示建立金刚石修整轮修整珩磨轮的坐标系,其中Sd(Od-xd,yd,zd)和Sh(Oh-xh,yh,zh)分别是金刚石修整轮和珩磨轮的固联坐标系,S1(O1-x1,y1,z1)和S2(O2-x2,y2,z2)是 修整过程中的辅助坐标系。

图1 珩磨轮修整过程坐标变换示意图

根据坐标变换关系,珩磨轮的位置矢量和法向量可表示为

其中:rd、nd是金刚轮齿面上任意一点的位置矢量和法向量[12],θ、λ分别是螺旋线增量角和渐开线增量角,Mh2、M21、M1d为对应的坐标变换矩阵,Ehd是金刚轮和珩磨轮的中心距,Σhd是珩齿机A轴偏转角度,用于补偿金刚轮珩磨轮的螺旋角偏差。

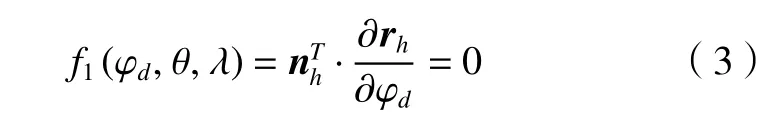

珩磨轮齿面实际上是渐开线螺旋面的包络面,根据空间曲面共轭啮合原理,金刚轮和珩磨轮的齿面保持共轭啮合的条件是

联立式(1)~(3)可求得珩磨轮齿面表达式的方程联立如下。

2 内啮合强力珩齿拓扑修形齿面数学模型

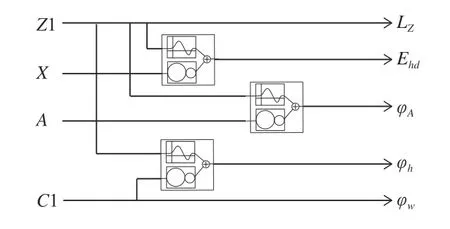

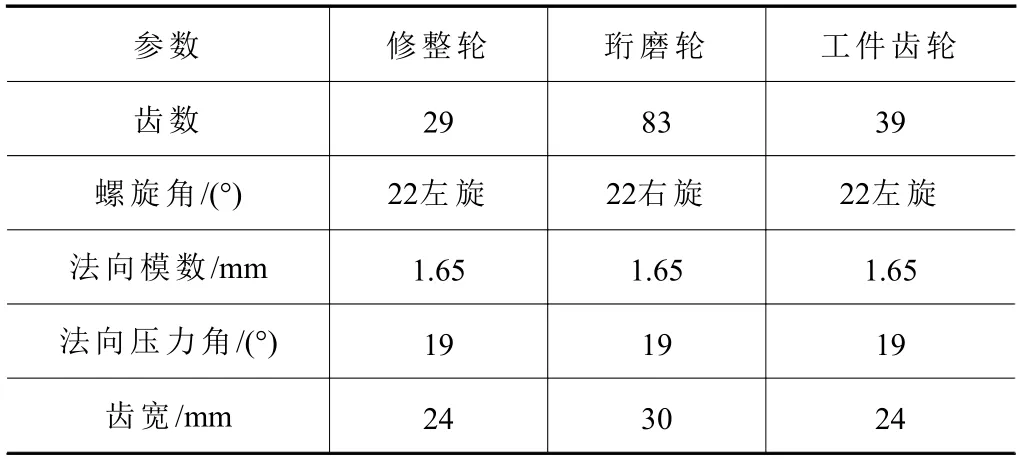

内啮合强力珩齿机的数控轴如图2 所示。珩齿机总共包括7 个数控轴,其中3 个直线运动轴(Z1,Z2,X) 和4 个旋转运动轴(C1,C2,A,B)。Z1 轴是珩磨轮轴向运动轴,Z2 轴是工件台轴向运动轴,X轴是珩磨轮径向进给轴,C1 轴是珩磨轮主轴,C2 轴是工件主轴,A轴用于调整轴交角,B轴是珩磨轮刀架摆动轴。

图2 内啮合强力珩齿机床

采用多轴联动的方法,基于西门子840D sl 系统的电子齿轮箱功能实现内啮合强力珩齿齿面拓扑修形,数控编程时使用EGDEF 和EGON 句法定义电子齿轮箱并接通,在修形时使用电子齿轮箱保证多运动轴按一定的约束关系联动,如图3 所示是修形电子齿轮箱的结构,图中相切圆图标表示固定运动关系,曲线图标表示函数关系,用来确定珩齿拓扑修形过程中的附加轴联动关系。

图3 修形电子齿轮箱结构

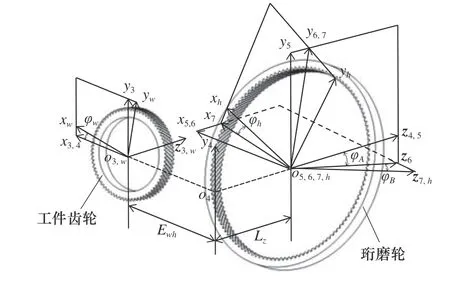

通过坐标变换矩阵,可以将珩磨轮齿面通过机床轴运动映射到工件齿面,珩磨轮和工件齿轮之间的相对运动坐标系如图4 所示。坐标系Sw(Ow-xw,yw,zw)和Sh(Oh-xh,yh,zh)分别是与工件齿轮和珩磨轮固联的坐标系,坐标系S3(O3-x3,y3,z3)是系统坐标系,坐标系S4(O4-x4,y4,z4)、S5(O5-x5,y5,z5)、S6(O6-x6,y6,z6)和S7(O7-x7,y7,z7)作为珩齿加工过程的辅助坐标系。

图4 工件珩削运动坐标系

其中Lz表 示轴向进给量,φA和 φB分别是A轴和B轴的旋转角度,Ewh是珩磨轮和工件齿轮的中心距,φw和 φh分别是工件齿轮和珩磨轮的主轴旋转角度。在坐标系Sw(Ow-xw,yw,zw)下工件齿轮的位置矢量和法向量可以表示为

电子齿轮箱保证了珩磨轮和工件间严格的运动关系,由式(7)确定了工件齿轮与珩磨轮的啮合关系,其中 βw和rpw是工件齿轮的螺旋角和节圆半径,Zh和Zw是珩磨轮和工件齿轮的齿数。根据空间曲面共轭啮合原理,珩磨轮和工件齿轮保持共轭啮合的条件如下

将渐开线表面参数 θ 和 λ代入式(8)和(9)可以求得接触点的 φh和Lz,然后通过式(5)和(6)可以求得工件齿面各离散点的位置矢量和法向量,工件齿面的表达式为

为了实现齿面拓扑修形,通过齿面是标准渐开线螺旋面的包络面的珩磨轮加工出任意的目标齿面,需要珩齿机多轴参与修形加工,数控编程时使用FPO 函数进行多项式插补,将电子齿轮箱中A轴和X轴的运动表示为关于Lz的高阶多项式,以表达其联动关系

其中:E0是珩磨轮和工件齿轮之间的基准中心距,E0=rph-rpw,φA0是基准螺旋角补偿值,用来补偿初始的珩磨轮与工件齿轮的螺旋角偏差,φA0=βw±βh,“ ±”表示珩磨轮和工件齿轮的螺旋方向相反或相同。式(11)、(12)中的参数a0~a5和b0~b5是用于修形过程中修改拓扑结构的运动参数。

3 内啮合强力珩齿拓扑修形方法

通过珩齿机的多轴联动加工实现珩齿的拓扑修形,需要一种算法计算出式(11)和(12)中的运动参数,使用敏感度矩阵和动态规划相结合的方法求解最优运动参数。

3.1 各轴运动参数对工件拓扑齿面的影响

为了获得齿面数值数据,用于修改工件拓扑齿面,将齿面实测区域进行网格划分,如图5 所示,参考Gleason 齿轮测量机测量齿面数据点的方式,齿廓方向按渐开线参数 λ均分为A~E共5 个,齿向方向按螺旋线参数 θ均分为1~9 共9 个,网格点总数为s=9×5=45个。

图5 齿面划分与齿面偏差

评估每个运动参数对工件齿面的影响,这里将每个网格点上的影响的程度用法向偏差 δεi表示。法向偏差是计算实际加工齿面逼近理想齿面的已知量,并在后续算法用于判断迭代是否收敛:

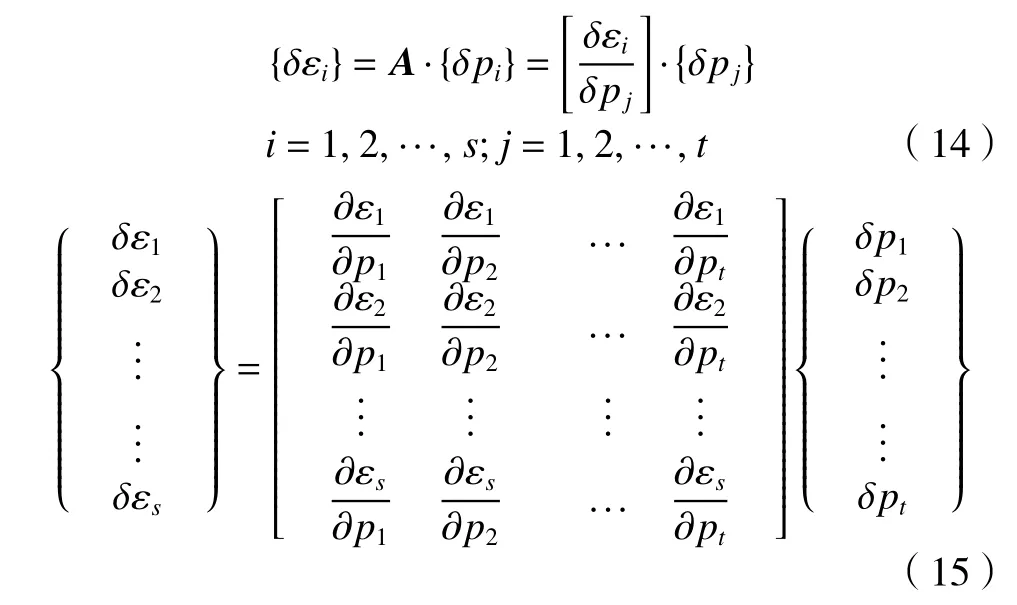

以多项式系数a0~a5和b0~b5(t=12)作为修形齿面的运动参数。将各运动参数微小变化单位量设定为0.001 mm 或者0.001°,计算每个运动参数对最终实际工件齿面的影响,这里以敏感度矩阵A的形式表示。

其中:s=45 表示共45 个网格点,t=12 表示式(11)和(12)中的12 个运动参数,δpi表示第i个参数的变化值,矩阵A中的元素称之为敏感系数,类似于约束最优化方法中的梯度,表示该参数的单位变化量对该点上的法向偏差的影响程度。

3.2 动态规划求解各轴运动参数

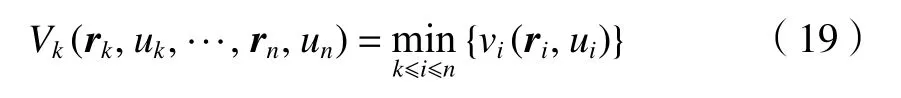

通过式(15)得到的运动参数并不是最佳值,超定方程的特征值解的精确度、敏感度矩阵自身的误差都有可能造成运动参数并不是最佳值,采用动态规划算法对运动参数进行优化计算。

在修形过程中将模拟径向轴向连续进给珩齿工艺,要确定修形过程中各运动参数最优的值,动态规划是解决多阶段决策过程最优化问题的一种方法,把齿面修形过程抽象归纳成动态规划模型。建立模型分为以下5 步:

(1)将修形过程转化为若干阶段的决策问题。

(2)运动参数作为决策变量uk,根据公式(15)计算得到的各参数值确定各个运动参数取值范围,决策变量uk可以在取值范围内的值。

式中:uk表 示第k个阶段的各运动参数,Δω为uk的变化范围。

(3)对于k过程,将当前实际齿面作为状态变量rk,因为每次使用的运动参数数量不变,状态转移方程为:

式中:T表示一次修形过程,修形后的齿面rk+1由修形前的齿面rk和各运动参数uk决定。

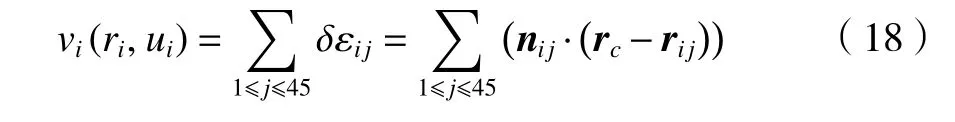

(4)以当前阶段实际加工齿面与目标修形齿面法向偏差最小为策略,阶段指标vi(ri,ui)表示在当前阶段由状态ri和 决策ui所得的实际加工齿面与目标修形齿面的法向偏差之和,由式(13)可得:

式中:ni表 示实际齿面上的法向量;rc、rij分别表示目标修形齿面和实际齿面上对应点的位置矢量。

(5)指标函数Vk顾名思义衡量了决策过程的好坏,即实际加工齿面与目标修形齿面的法向偏差之和应该为最小,意味着实际加工齿面逼近于目标齿面。

由上述可得,动态规划模型归纳为:

动态规划阶段决策变量uk,也就是运动参数a0~a5和b0~b5的阶段取值应该为阶段内最小的阶段指标vi(ri,ui) 所对应的ui。

整个修形过程计算如图6 所示。

图6 数值实例计算流程图

4 拓扑修形方法实例仿真计算

使用上述提出的内啮合强力珩齿拓扑修形方法对两个实例进行仿真计算,以验证所提方法的可行性和普适性。

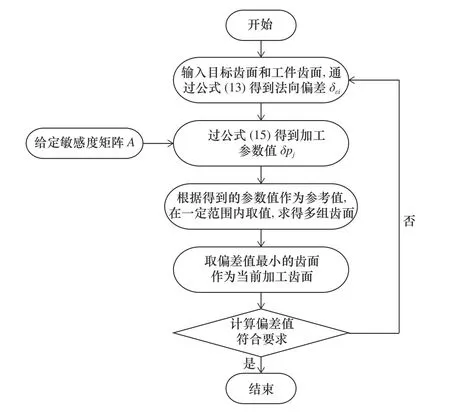

实例一采用如表1 所示的齿轮基本参数进行仿真计算,通过齿轮分析软件KISSsoft 的修形设计模块,输入齿轮参数,修形方式为齿廓齿向双鼓形修形,得到目标修形齿面。通过公式(13)可以求得目标修形齿面和工件齿面上各点的法向偏差,如表2所示,齿向鼓形量为15.6 μm,齿廓鼓形量为9.1 μm。

表1 修整轮和珩磨轮基本参数

表2 齿面上各点修形量 μm

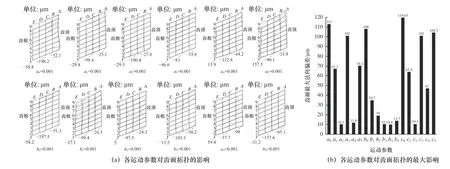

采用本文提出的珩齿加工拓扑修形方法,计算所加工出的修形齿面。首先计算每个轴的运动参数对工件齿面的影响,将各运动参数微小变化单位量设定为0.001 mm 或者0.001°,联立公式(10)~(12),得到齿面拓扑变化图,如图7 所示。图7a分别为a0~a5、b0~b5这12 个运动参数存在0.001 mm或者0.001°微小偏差下,通过珩磨轮加工所得的工件齿面和原始的标准斜齿轮齿面的对比,可以看出,任一运动参数的改变都对齿面形貌产生了影响:X轴上进给量的变化对齿面的影响大致是齿向方向的变化,A轴倾角的变化体现到齿面上是对齿廓方向上产生影响。从图7b 可以看出,两个轴都是1 阶参数对齿面影响最敏感,并且一定程度上会在齿向对角线方向产生不利的齿面扭曲。

由图7a 中的数据计算敏感度矩阵中的敏感系数,部分敏感度矩阵A如式(21)所示。

图7 各运动参数对齿面影响

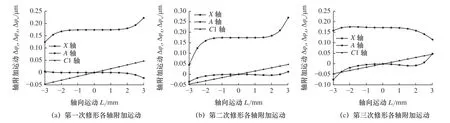

将修形过程分成若干个阶段,每个阶段生成新的修形齿面,通过动态规划算法计算出各个过程中式(11)和(12)的运动参数a0~a5和b0~b5的最优值,带入后得到运动轴附加运动,如图8 所示是X轴、A轴、C1 轴在前三次修形过程中的随着Z1 轴的运动的附加运动。

图8 修形过程中各轴附加运动

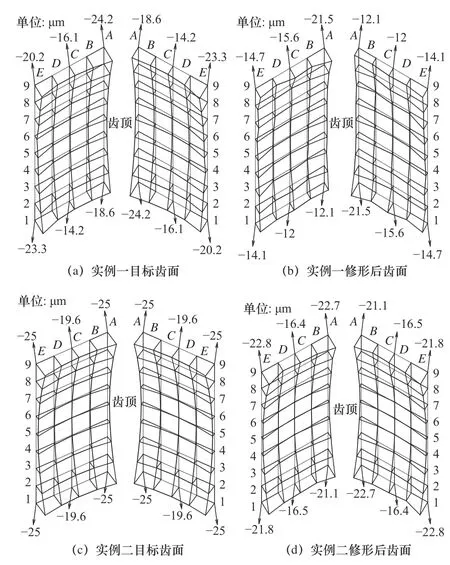

联立式(10)~(12)进行珩齿修形计算,目标齿面和修形后齿面如图9a 和图9b 所示,以原始齿面作为基准表示出目标齿面和修形后齿面,平均的修形误差为3.05 μm,是最大修形量的12.6%,且修形误差大的部分主要集中在齿向两端修形量大的位置。

实例二使用的工件齿轮齿宽为50 mm,齿数为73,法向模数和法向压力角与实例一中的工件齿轮相同,螺旋角右旋33°,同样使用KISSsoft 对该工件修形设计,得到目标修形齿面。修形量如表3 所示,齿向鼓形量为19.6 μm,齿廓鼓形量为5.4 μm。

表3 齿面上各点修形量 μm

最终得到的目标齿面和修形后齿面如图9c 和图9d 所示,平均的修形误差为2.16 μm,是最大修形量的8.6%,且修形误差大的部分主要集中在齿向两端修形量大的位置。

由图9 可以看出,修形后的齿面接近于目标齿面,平均修形误差较小,且修形误差大的部分主要集中在齿向两端修形量大的位置,验证了本研究提出的修形方法的可行性和有效性。通过以上两组实例仿真计算,采用相同的标准珩磨轮对不同的工件齿轮进行拓扑修形,验证了该方法的普适性。

图9 拓扑齿面修形结果

5 结语

本文深入研究内啮合强力珩齿加工原理,提出了一种内啮合强力珩齿拓扑修形加工方法,通过仿真计算证明,该方法可以提高珩齿修形加工的适用性,达到使用标准珩磨轮轮任意修形工件的效果,为内啮合强力珩齿拓扑修形加工提供了理论依据。主要研究内容和结论如下:

(1)根据内啮合强力珩齿加工原理,分析了珩磨轮加工工件齿轮时多轴联动的运动关系,建立了内啮合强力珩齿拓扑修形齿面数学模型。用高阶多项式表示拓扑修形时机床运动的A轴、X轴的附加运动,结合电子齿轮箱,得到了标准珩磨轮和工件齿轮的映射关系。

(2)基于强力珩齿加工原理,建立了敏感度矩阵,通过实例仿真计算结果分析得出X轴主要在齿向方向影响拓扑齿面,A轴主要在齿廓方向影响拓扑齿面。齿面对X轴和A轴的一阶运动参数最为敏感,计算出各敏感系数,为计算修形时轴的附加运动提供了优化梯度。

(3)根据给定的目标齿面,使用动态规划算法对多项式中的运动参数进行优化计算,根据内啮合强力珩齿齿面修形数学模型计算出修形后齿面,仿真结果表明,本文所提出的修形方法适用于内啮合强力珩齿拓扑修形,修形误差较小,方法具有普适性。

齿轮拓扑修形是降低齿轮传动噪声,改善齿轮啮合状态最常用的方法之一,本研究为内啮合强力珩齿拓扑修形加工提供了重要的理论依据,在保证机床精度的前提下,结合电子齿轮箱技术能够实现珩齿柔性拓扑修形。