基于4G网络的气调保鲜配气远程监控系统设计与试验

2022-08-05左轩夷张海瑜高志武

左轩夷 张海瑜 葛 蔚 高志武

(1.中国农业大学工学院,北京 100083;2.中国农业大学烟台研究院,烟台 264670;3.烟台市海洋经济研究院,烟台 264003)

0 引言

生鲜农产品保鲜是增加农产品附加值和保障食品质量安全的重要课题。近年来,农产品和食品保鲜技术除在传统方法的基础上不断深化和完善外,还在超高压保鲜、气调保鲜和辐照保鲜等技术领域取得重要进展[1-3]。这些新的保鲜技术各有其适用条件和优缺点,超高压保鲜技术将产品放置在高压装置当中,通过施加200 MPa以上的压力,除灭其中的微生物和各种细菌,效率较高。但超高压也会对生鲜农产品,特别是肉类产品的外观及品质产生不良的影响。如加压后的肉类产品变硬,颜色变深,影响产品柔嫩的口感[4-6]。辐照保鲜技术主要是通过较高辐射强度的射线(γ射线、Χ射线、电子束射线)对生鲜农产品进行照射处理,从而使其中的微生物或细菌死亡,其主要缺点是强辐射会破坏肉类产品的蛋白质结构,经电子束照射的肉,其蛋白质氧化程度显著加大[7-9]。气调保鲜(Modified atmosphere packaging,MAP)技术比高压保鲜技术和辐照保鲜技术对保护生鲜肉类食品的品质和延长货架期的效果更好一些。相对其它2种保鲜技术,气调保鲜的最大优点是对农产品营养成分及品质的影响较小,同时保鲜时效较长[10-13]。其技术核心是通过改变生鲜农产品储藏或包装环境中的气体浓度及比例,用高浓度CO2气体抑制微生物呼吸,从而使微生物的繁殖速度降低;以N2作为置换O2的气体,抑制微生物繁殖,形成有效的保鲜防腐作用[14-15]。通常,保鲜气体大多采用体积分数为99.9%的CO2和99.9%的N2。但传统配气方法的缺点是需要人工手动操作高压气瓶,效率和安全性差,很容易出现气体泄漏,并对人体健康造成伤害。因此,推进配气系统自动化就成为推动气调保鲜大规模推广的关键性技术,要使气调保鲜配气过程实现自动化和远程监控的目标,需实现对输入的气体浓度、混合比例及输出气体流量、速率的实时感知与测量;通过快速、准确的数据传输,联接应用层的控制器、指令执行组件和控制终端,实现远程监控与配气自动化。

近年来,针对不同场景的远程监控系统,国内外在诸多领域均有大量研究[16-24]。总体而言,开发基于不同控制目标的自动化远程监控系统,都离不开高效、可靠和稳定的无线通信技术。目前,常用的远程监控系统采用的无线通信技术主要有ZIGBEE、蓝牙、WiFi、GPRS技术、3G和4G通信系统等。在5G工业物联网技术尚未完全成熟的条件下,4G网络通信和数据传输技术的综合性能具有较大优越性。因此,本文设计气调保鲜配气远程控制系统,依靠嵌入的PID控制算法和质量流量控制器实现对气体流量、浓度和混配比的控制;以4G网络作为远程数据传输的途径,选择4G DTU作为网络数据收发器,以期通过4G手机小程序实现移动客户端的远程监控功能。

1 气调保鲜作业流程与配气系统需求分析

生鲜农产品气调保鲜常见作业流程如图1所示。

图1 农产品加工工艺流程与气调保鲜流程图Fig.1 Processing process of agricultural products and flow chart of modified atmosphere packaging

由图1可知,实现食品和生鲜农产品气调保鲜,需对原料进行系统性的清理、包装前准备等一系列工作,然后进行配气和充气。配气过程是将高纯度的CO2与N2作为原料气体,按不同农产品保鲜要求,以相应的浓度比例进行充分混合。当配气结束后,将充气管插入包装内,将配好的保鲜气体充入包装内,置换其中的非保鲜气体;达到要求时充气监控系统会提示,充气过程结束。

本文的研究重点是配气过程的自动远程监控,充气过程需开发单独的子监控系统。为了实现配气目标要求和提高生产效率,配气远程监控系统需具备如下功能:

(1)流量控制。对各气路进行气体流量调节,实现配比气体的充分混合,随配随用,保证配气系统的精确性和可靠性。

(2)结构优化。配气系统通过单向阀、混气室和可靠的气路连接,保证配气系统结构合理、可靠及优化。

(3)数据监测。自动化配气系统需具备对各气路流量和混合气体输出浓度的实时监测、可视化与阈值警示功能。

(4)反馈调控。通过设置反馈信号,对各气路流量进行调节,使其构成闭环负反馈,保障配气系统精度和效率。

(5)远程监控。能根据需要在远端下发指令,对设定气体浓度与流量,以及各装置开关、电磁阀状态进行远程监测、控制等。

(6)数据维护。系统可通过云服务器对从现场上传的数据进行记录、储存和维护,并具有对场地设备添加及关联的功能。

1.1 配气系统功能结构设计

选择动态配气的流量控制方法实现配气自动化远程监控。该方法通过在每个气路中设置质量流量控制器对气体流量进行调控,并按设计要求制备出高精度的混合气体。质量流量控制器通过模拟信号实现对配气质量和气体流量的控制,并把信号发至控制器,实时监测各气路的流量,实现混合气体的自动配比。

由于配气过程中只有CO2和N22种原料气体,由此,可得目标混合气体体积分数的计算公式为

(1)

式中α——混合后气体体积分数

α1——第1种原料气体体积分数

α2——第2种原料气体体积分数

Q1——第1种原料气体流量

Q2——第2种原料气体流量

配气时,2种气体的配气同时开始,由此可知

t2=t1=t

(2)

Q1=v1t1

(3)

Q2=v2t2

(4)

式中v1——CO2流速v2——N2流速

t——配气时间

t1——第1种原料气体配气时间

t2——第2种原料气体配气时间

若设v为输出总流速,则可得

(5)

(6)

配气系统工作时,按设定好的混合气体输出体积分数和流量,由质量流量控制器调节所在气路的气体流量,最终获得所设定的气体浓度比,配气系统功能结构如图2所示。由图2可看出,2种原料气体在设定的压力和流量下,通过质量流量控制器进入混气室,充分混合后输出目标气体。

质量流量控制器由内部控制器、流量传感器、层流分层件、信号放大电路和电磁控制阀等组成,其内部结构如图3所示。

配气时,2种气体经过混气室混合后输出;气体传感器并联在混合气体输出的管道上,流通式气体传感器安装方式如图4所示。

图2 配气系统功能结构图Fig.2 Functional structure diagram of air distribution system

图3 质量流量控制器内部结构图Fig.3 Internal structure diagram of mass flow controller

图4 CO2传感器安装示意图Fig.4 Schematic of CO2 sensor installation

流通式气体浓度传感器通过的气体流量应保持在300~500标准毫升每分钟(Standard cubic centimeter per minute,sccm)之间,本系统输出流量一般在4 000 sccm左右,因此必须在气体进入传感器之前减小其流量。所以,应在传感器之间设置节流阀减小气体流量,保护传感器,避免过大流量造成传感器损坏。

1.2 配气系统控制流程和控制方案设计

生鲜农产品气调保鲜配气系统的控制流程设计主要侧重两方面的需求,即实现控制目标和操作系统方便性。在做需求调研时,管理人员希望在手机上进行操作,即通过手机小程序界面设定混合气体浓度值和输出的流量值。因此,控制方案设计了手机小程序和触摸屏控制终端。使用者可将设定好的参数通过触摸屏发送给PLC(Programmable logic controller)控制器,也可将数据上传至云服务器,再通过4G DTU下发到PLC控制器中。PLC控制器计算N2气路所需的流量,并发送至N2所在气路的质量流量控制器,由质量流量控制器确定该气路的流量。为提高效率和节省时间,操作时将N2固定在某一流量上不变,系统单独对CO2流量进行调节,由CO2检测模块采集气体体积分数,再发送至PLC的寄存器;根据检测的气体体积分数与预设的气体体积分数进行计算,获得CO2体积分数的偏差δ;再将偏差δ作为PID控制器的输入,通过PID控制器来调节CO2气路的流量。质量流量控制器可实时改变该气路的流量,直到气体体积分数达到阈值;这时,CO2气路输出流量即达到稳定状态。当PID控制器调节达到稳定时,说明配气过程完成。图5为农产品气调保鲜配气过程的系统流程图。

图5 配气过程流程图Fig.5 Flow chart of air distribution process

根据配气流程,本研究选择PID (Proportional integral derivative)控制算法进行系统优化。PID控制算法对于控制对象与检测对象之间没有直接关联的系统,尤其是控制对象参数具有不确定性、无法建立数学模型的系统往往能获得良好的控制效果[25]。其控制计算过程如图6所示。

图6 PID控制器结构图Fig.6 PID controller structure diagram

气调保鲜配气系统是典型的一阶纯滞后系统,其传递函数可根据系统特性和配气实验获得。设定CO2体积分数初始值为0.2%,最大值为60%。在系统稳定时,试验结果为:CO2体积分数57.2%,延迟时间7 s,系统响应曲线如图7所示。

图7 配气系统一阶纯滞后系统曲线Fig.7 First-order pure lag system curve of valve distribution system

可得配气系统传递函数为

(7)

配气系统采取固定N2流量,通过PID控制器控制CO2气路的流量来实现快速、准确配气。首先对输出气体的体积分数进行设定,根据CO2传感器采集的数据获得体积分数的偏差;按照配气系统的传递函数式(7),采用文献[26]的PID算法参数整定经验公式,对配气系统的PI参数进行计算,获得对应的Kp、Ki、Kd实现PID调节;将调节后的控制量发送给质量流量控制器,调节CO2气路的流量,其流程如图8所示。

图8 PID算法控制流程图Fig.8 PID algorithm control flow chart

图9 远程数据传输框架图Fig.9 Frame diagram of remote data transmission

2 4G DTU网关信息传输无线通信设计

2.1 4G DTU数据传输与通信设计

配气系统以4G DTU通信模块实现远程数据传输,两者之间以RS485串行连接,使用Modbus RTU通信协议;通过发送报文数据格式进行数据上传。4G DTU通信模块依托Modbus TCP通信协议,将数据上传至云服务器;实时监测配气系统中的CO2体积分数、各个气路的流量以及输出的总流量。管理者可在云平台或手机上对CO2体积分数和输出总流量值进行设定,云服务器将设定好的数据以Modbus TCP协议的格式下发给4G DTU模块;对下发的数据进行解析,形成Modbus RTU协议的报文数据格式,并将数据依次发送到PLC控制器对应的寄存区,实现配气系统的远程控制功能。远程数据传输框架如图9所示。

图10 4G DTU数据传输流程图Fig.10 Flow chart of 4G DTU data transmission

4G DTU通信模块采用网络透明传输的模式,依据TCP/IP的通信协议,采用Socket通信方式与服务器进行连接。因为4G DTU并不能直接通过TCP/IP通信协议进行数据传输,须通过Socket接口进行。在网络连接的过程中,云服务器作为TCP协议主站,4G DTU作为TCP协议从站(客户端);主站与从站通过建立Socket程序调用不同功能的函数建立网络连接;实现在TCP协议的基础上发送报文,进行数据双向传输的功能。

Socket进行网络连接的工作过程如下:主站与从站分别用Socket建立套接口;主站调用bind将套接口与本地网络地址进行连接;调用listen进行监听是否有外部连接,并调用accpet接收外部链接;从站调用connet与主站进行连接;主站与从站之间通过read与write进行数据的发送与接收;数据传输结束后,主站与从站分别调用close关闭Socket接口。

2.2 4G网络的数据传输通信流程

作为配气监控系统与云服务器之间的传输桥梁,4G DTU通信模块数据传输的流程如图10所示。其工作步骤是:

(1)4G DTU通信模块调试后,读出Flash组成模块中存储的系列参数。

(2)通过SIM卡进行4G网络连接,获取相关的IP号码;启动手机移动客户端与气调保鲜配气系统现场通信,与云服务器建立网络连接。

(3)与网络连接后,配气系统中PLC存储的数据根据Modbus协议上传到4G DTU进行数据包封装和传输协议转换,再通过云服务器与云平台监控终端进行TCP/IP协议数据信息传输。

(4)云服务器通过4G DTU向PLC下发命令,实现数据传输。

2.3 4G手机程序及界面设计

4G手机界面的设计是通过云平台中的组态设计功能实现的,该云平台组态为用户提供了组态编辑器;通过组态编辑器实现工艺流程、控制功能和监控功能,将绑定数据进行直观展示。图11为手机远程监控框架图。

图11 手机远程监控框架图Fig.11 Frame diagram of mobile phone remote monitoring

数据传输层由4G DTU通过TPC/IP通信协议实现数据在云服务器与PLC之间的双向传输。操作人员在手机界面输入CO2体积分数以及输出的总流量,云服务器便将数据通过4G DTU进行下发并解析,使设定值写入PLC的对应寄存区;CO2体积分数传感器与质量流量控制器所采集的体积分数与流量数据通过4G DTU进行解析,并上传至云服务器。

手机界面设计按以下步骤完成:

(1)创建设备模板。即进入云平台模板设置中心,选择组态设计模块进入云平台组态界面,分别对PC端与手机端进行界面组态。

(2)界面组态设计。根据系统所需功能,对手机小程序界面进行组态设计,主要包括主界面、控制界面和监控界面。

(3)系统变量关联。对手机组态界面中的每个开关、按钮设定输入框、数据显示框以及数据状态条,并与其所对应的各变量进行数据关联。

手机远程监控的功能应与现场操作控制功能一致,这样操作人员就可以通过扫描小程序二维码进入气调保鲜配气远程监控系统。操作人员可在手机小程序上修改气体体积分数与流量,并实时监控CO2体积分数、各个气路的流量以及输出的总流量和往期的历史配气记录。图12为手机小程序界面。

图12 手机小程序界面Fig.12 Physical picture of mobile phone programming

3 气调保鲜配气系统集成与功能测试

在对配气系统进行整体设计、软件开发和通信设计之后,进入系统集成和功能测试阶段。

3.1 配气系统的组件选择与集成

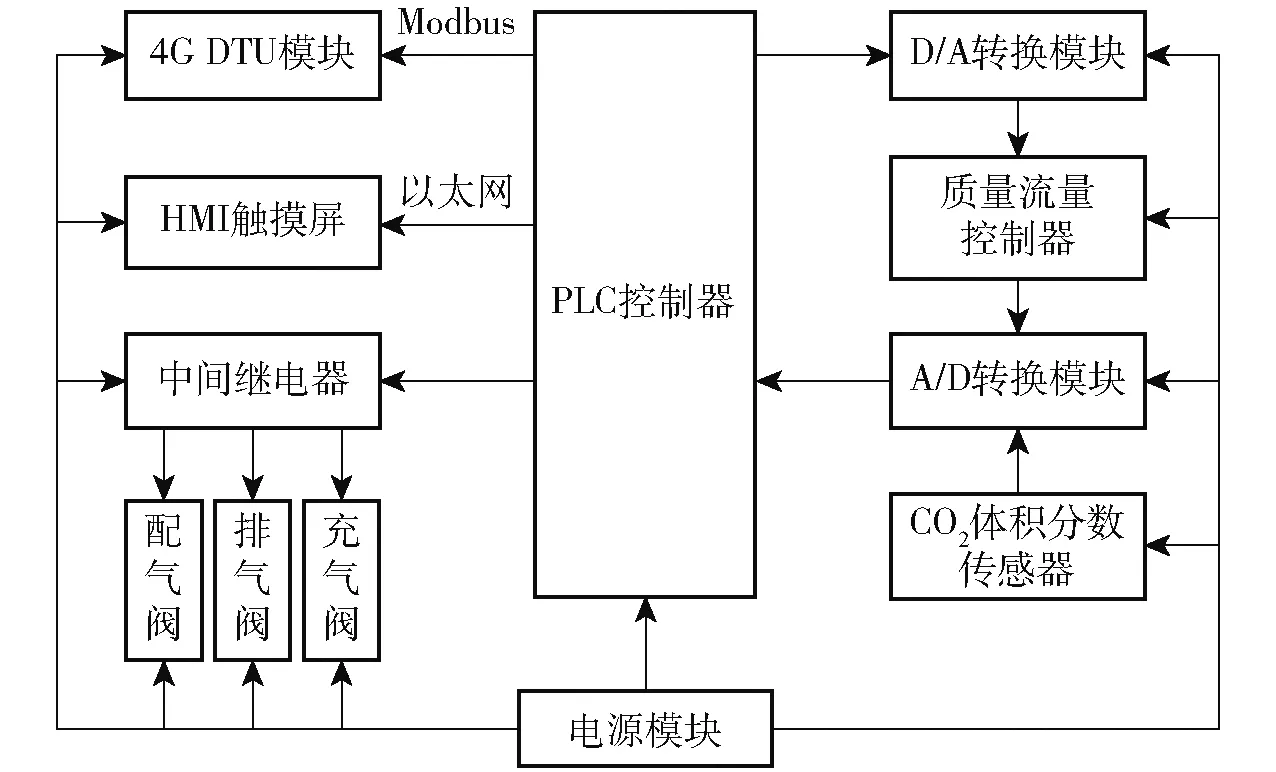

气调保鲜配气系统主体组件架构如图13所示。

图13 气调保鲜配气系统硬件结构图Fig.13 Hardware structure diagram of modified atmosphere packaging and distribution system

系统组件由PLC控制器、质量流量控制器、A/D转换模块、D/A转换模块、CO2体积分数传感器、HMI触摸屏、中间继电器、电磁阀、4G DTU模块、电源模块等构成。本文选择的PLC控制器型号为西门子S7-200 SMART CPU ST20,它继承了前代S7-200 PLC的优点,同时又增加了很多功能。配气系统传感器与质量流量控制器均为模拟量输入与输出,选择PLC的模拟量转换模块EM AM06;以昆仑通态的TPC7062Ti型触摸屏为人机交互模块。另外,选择莱峰科技公司的LF 420-S模拟型气体质量流量控制器;4G DTU通信模块为有人云物联网公司的产品USR-G780 V2型DTU。

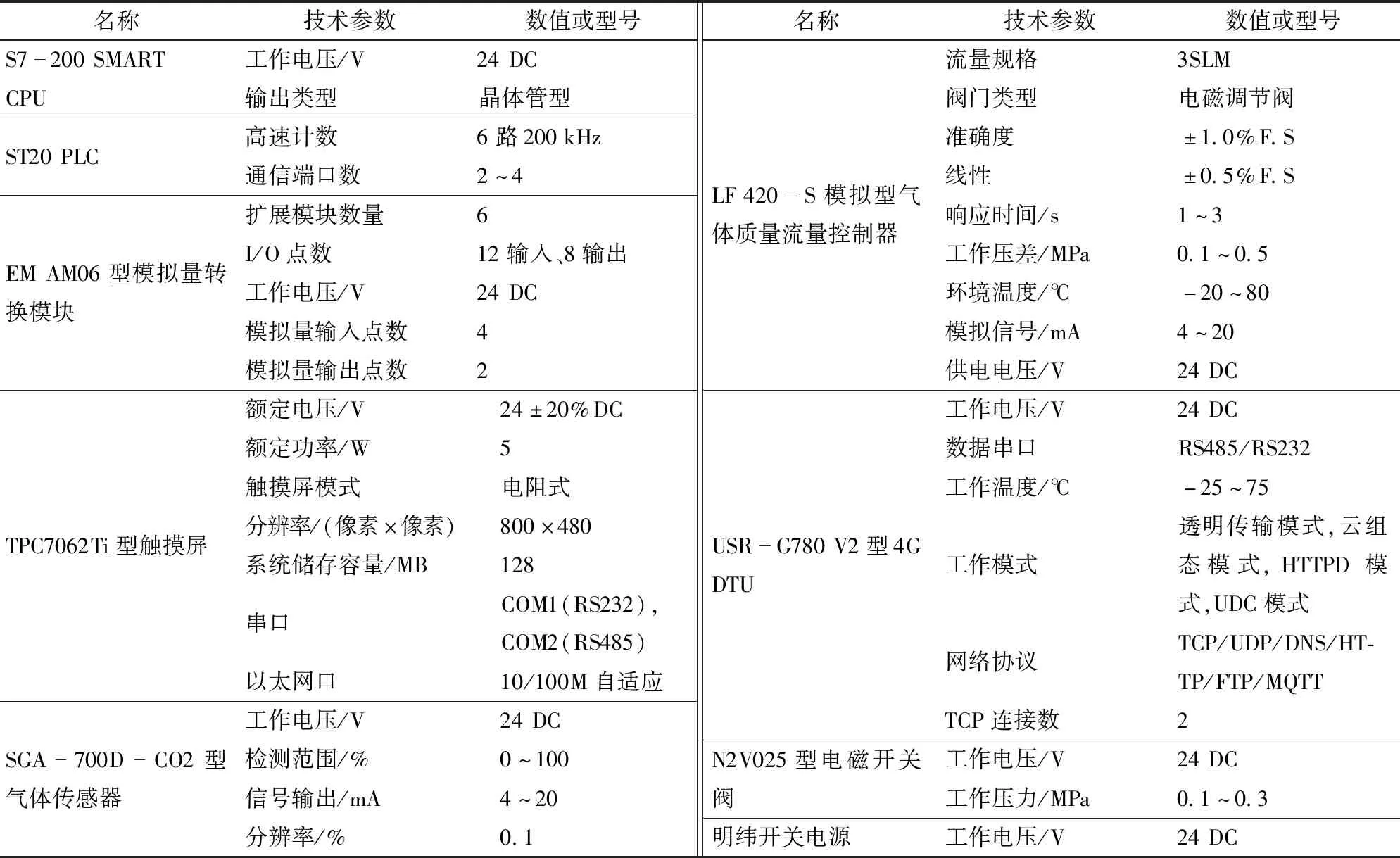

为实现配气系统整体功能,各组件的技术参数需按照配气系统的要求进行配备。表1为PLC控制器、模拟量转换模块、HMI 触摸屏、CO2体积分数传感器、质量流量控制器、4G DTU 通信模块、电磁阀以及开关电源的技术参数。图14为配气系统内部组件连接结构关系和集成形态。

3.2 系统性能测试

系统性能测试主要包括配气系统精度测试、系统稳定性测试、系统信息传输延迟及通信可靠性测试。4G DTU作为通信模块,其通信传输的可靠性、准确性,如丢包率、准确率等指标,己在出厂前做过测试和标定。厂家对4G DUT通信模块在RS-485接口下的系统丢包率和准确率测试结论是:通信距离1 200 m,通信时间20 min,温度23~33℃,相对湿度35%~45%,系统无乱码、无丢包。在连续传输110 h,波特率115 200,发送字节数1 000,发送间隔1 ms,数据传输的丢包率为0.74%~0.77%。因此,对系统的数据丢包率和准确率等,不再做重复测试。

表1 硬件技术参数Tab.1 Hardware technical parameters

图14 配气系统内部实物图Fig.14 Internal physical picture of air distribution system1.电磁阀 2.CO2体积分数传感器 3.质量流量控制器 4.继电器 5.PLC 6.电源开关 7.4G DTU 8.电源插座 9.混气室

3.2.1配气系统精度测试

这部分测试分为2组,测试条件和系统状态如表2所示。

在使用PID算法的配气状态下,增加了初始浓度不为0的测试组,其输出流量为4 000 sccm,CO2初始体积分数分别为20%、30%,设定体积分数为30%、40%。其目的是为了更全面地验证PID算法的适应性。

从表2可以看出,配气完成时,未使用PID算法的配气结果平均误差为2.64%;使用PID算法的配气结果平均误差绝对值为0.22%,误差降低了约91.67%。使用PID算法的配气时间比没有使用PID算法的配气时间减少了50%。增加的配气系统适应性试验结果表明:使用PID算法的初始体积分数30%、设定体积分数40%和初始体积分数20%、设定体积分数30%的测试组,测试误差更稳定、速度更快。

3.2.2配气系统稳定性测试

系统稳定性测试之前,需要将管路内的残余CO2气体排净,整个测试过程共设置4组不同条件下的配气实验。

测试开始后,即对数据进行实时记录,数据采集周期为1 s;由于配气时间一般在60 s完成,所以连续采集数据300 s。通过对1 200个测试数据进行整理,如表3所示,结果表明:在气体体积分数达到设定值且输出流量稳定时,平均误差绝对值为0.25%。可见本配气系统具有非常好的稳定性。

3.2.3系统通信延迟及数据传输可靠性测试

通信测试的重点为测试PLC控制器是否能经4G DTU模块获得信号以及PLC控制器寄存区的数据是否能实时上传至云服务器,由此检验配气过程中系统数据传输和通信功能。图15为通信测试时相关界面。实际测试时,设定CO2气体体积分数为40%,输出流量为4 000 sccm;配气装置触摸屏的控制界面随即出现所设置的参数;用手机小程序开启系统运行,通过串口调试助手对系统进行通信测试。PLC控制器与DTU模块RS485串行连接,通过RS485-USB串行接口并联在PLC的RS485接口上,因此计算机中的串口调试助手可以监控PLC与DTU之间双向传输的所有数据。图16为配气完成且处于稳定输出阶段的截取数据,数据传输周期为50 ms。具体数据传输格式解析结果见表4。

表2 两组配气系统测试条件和数据结果Tab.2 Test conditions and data results of two groups of distribution systems

表3 配气系统稳定性测试条件和数据结果Tab.3 Test conditions and data results of distribution systems stability

图15 配气系统通信测试手机界面图 Fig.15 Mobile phone interface diagram for communication test of gas distribution system

图16 串口调试图Fig.16 Serial port tuning attempt

表4 Modbus RTU 数据传输格式解析表Tab.4 Modbus RTU data transmission format parsing

解析结果表明:数据传输延迟约15 ms,配气系统完全实现了远程实时监控,且数据传输通信稳定、准确。

4 结论

(1)根据对工作条件和系统目标的分析,完成了配气系统的功能设计、组件选型(配)和软件开发;以动态配气法作为配气系统的主要控制方法,选择PLC为控制核心,通过控制不同气体的流量比,实现相应的目标气体浓度比例;加入PID控制算法提升了系统的性能,使配气速度和精度得到改善。

(2)基于配气系统的远程监控要求,选择4G网络作为系统的通信方式,对PLC内部嵌入的Modbus RTU程序设计,完成DTU与PLC之间的通信。同时对DTU的参数进行设置与调试;以TCP协议为桥梁,使其与云服务器之间进行数据传输,通过手机小程序软件实现移动客户端的远程监控功能。

(3)通过对系统的稳定性、准确性以及通信性能测试,结果表明,系统在配气稳定时气体体积分数平均误差绝对值为0.22%,较传统方法降低了约91.67%,且嵌入PID控制算法的配气速度提高50%左右,极大改善了工作条件和生产效率。