惯性气流式红枣清选系统设计与试验

2022-08-05史高昆李景彬丁龙朋

史高昆 李景彬 丁龙朋 坎 杂

(1.石河子大学机械电气工程学院,石河子 832003;2.现代农业机械兵团重点实验室,石河子 832003)

0 引言

红枣作为新疆特色优势林果[1-2],是新疆果农重要增收果品。目前,红枣机械化收获方式分为统收和落地红枣捡拾[3],其中气吸式落地红枣收获机是当前研究热点[4-5],但作业过程中会附带吸拾枣叶、枣吊等杂质[6]。如何有效清除机收红枣中的杂质,提升红枣收获品质,是气吸式落地红枣收获机推广应用的关键。

目前,解决枣、杂清选问题的主要方法是在清选系统内安装拨轮[7]、导向轮[8]、拦枣栅[9-10]等阻枣装置,利用枣、杂粒径差异,在阻挡红枣的同时允许杂质通过,以此实现枣、杂清选。但是红枣与阻枣装置碰撞时易造成红枣损伤,并且由于部分红枣与杂质粒径差异不显著,造成杂质被阻挡或者红枣通过阻枣装置,产生含杂率高及红枣损失的问题。利用待选物料各组分力学特性和流体动力学特性差异进行清选的技术,在钙果[11]、水稻[12-13]、红木种子[14]、玉米面[15]、亚麻籽[16]等物料中已有成熟应用,其工作原理是:利用待选物料各组分运移过程中由于物料特性不同,产生的路径轨迹差异,实现清选作业,研究表明该技术可显著提升清选性能。当前,红枣收获机械研究尚处于功能实现阶段,关于枣、杂清选,尤其是利用枣、杂力学特性和流体动力学特性进行清选的研究还未见报道。

本文针对气吸式红枣收获机清选性能有待提高的问题,设计一种利用枣、杂惯性和流体特性差异进行清选的惯性气流式红枣清选系统(简称清选系统),对其关键部件进行设计,并开展参数优化及试验验证。

1 清选系统结构与工作原理

1.1 整体结构

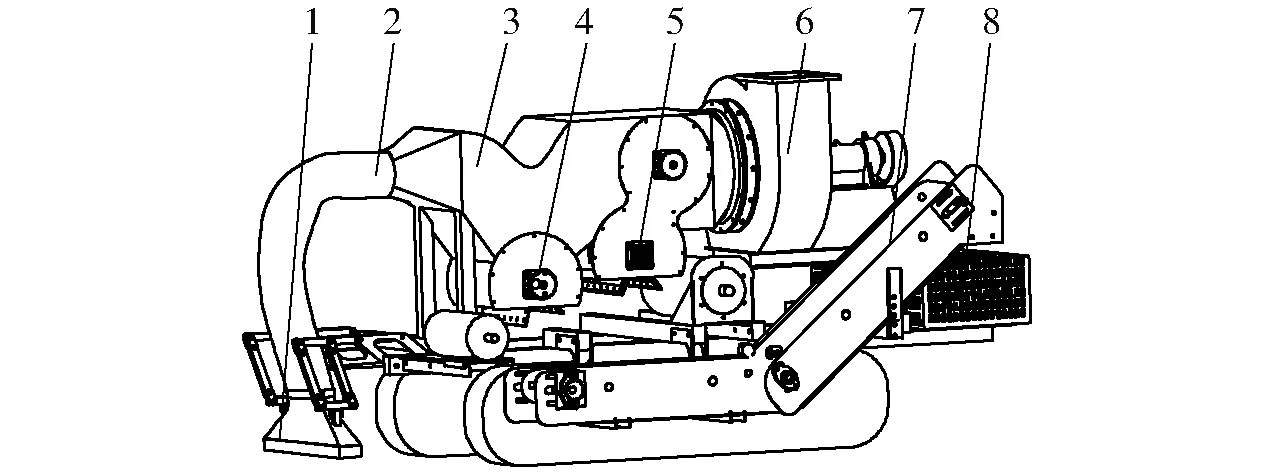

气吸式红枣收获机结构如图1所示,主要由吸拾装置、波纹软管、清选系统、离心风机、输送装置等组成。作业时,离心风机运转在进风口处形成的负压气流经清选系统和波纹软管传至吸拾装置,枣、杂经过清选系统分选后,红枣从排枣闭风器排出后由输送装置输送至周转筐,而杂质由排杂闭风器排出落至地面,完成红枣捡拾和清选。

图1 气吸式红枣收获机结构简图Fig.1 Structure diagram of pneumatic type jujube fruit harvester1.吸拾装置 2.波纹软管 3.清选系统 4.排枣闭风器 5.排杂闭风器 6.离心风机 7.输送装置 8.周转筐

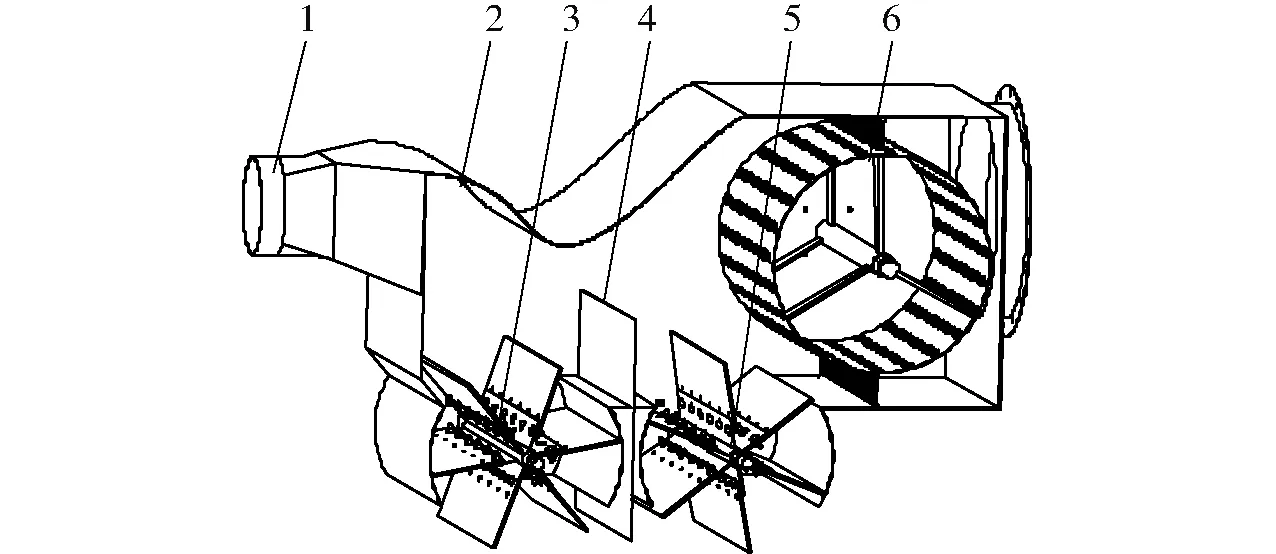

图2 清选系统结构示意图Fig.2 Schematic diagram of cleaning system1.入料口 2.导流面 3.排枣闭风器 4.调节板 5.排杂闭风器 6.滤杂装置

在此过程中清选系统具有清选枣、杂,分离气、杂的作用,是气吸式红枣收获机的关键工作部件。其结构示意图和实物图如图2、3所示,由入料口、导流面、调节板、排枣闭风器、排杂闭风器、滤杂装置等组成。调节板处于排枣闭风器和排杂闭风器中间,可根据作业需求上下滑动调节,与导流面共同作用改变清选系统流体运动特性。作业时排枣闭风器和排杂闭风器可实时排出枣、杂,并能够保持清选系统的气密性。

图3 清选系统实物图Fig.3 Physical image of inertia pneumatic type cleaner system

1.2 工作原理

工作时,枣、杂在负压气流作用下进入清选系统入料口后,由于导流面与调节板共同作用,使得清选系统内气流运动轨迹发生改变,枣、杂在流体动力学和惯性差异下,枣、杂运动轨迹产生分层[17],红枣在调节板前沉降,经排枣闭风器排出;而杂质则越过调节板,被滤杂装置阻挡后经排杂闭风器排出清选系统,实现枣、杂清选工作。

2 关键部件设计

2.1 清选系统结构参数

为利于红枣沉降及提高枣、杂清选效果,清选系统内气流速度应大于杂质而小于红枣的悬浮速度,因此可根据清选系统内气流速度设计清选系统结构参数。在清选系统流场内,气体马赫数远小于0.1,可认为空气是不可压缩流体[18]。同时,忽略闭风器与外界气流交换、泄漏等情况,由流量守恒定律知单位时间内通过任意流断面的流量相同且与流速成正比[19],即

(1)

式中uA——流断面A处流速,m/s

uB——流断面B处流速,m/s

SA——流断面A处面积,m2

SB——流断面B处面积,m2

Q——流量,m3/s

参照文献[7-10,19-20]及项目组研制的与清选系统配套的气吸式红枣收获机作业参数可知,清选系统入料口的气流速度为27~45 m/s,经测定杂质悬浮速度为3.4~5.6 m/s。参照选用的电动履带底盘尺寸(长×宽为2.00 m×1.20 m)及与清选系统相邻布置的柴油发电机尺寸(长×宽×高为1.78 m×0.55 m×1.25 m),同时考虑配套的气吸式红枣收获机布局合理、结构紧凑,并且结合式(1)计算得到清选系统横截面积(0.3 m2)等因素,共同确定清选系统长、宽、高分别为1.2、0.6、0.5 m。

2.2 导流面曲线方程

对于部分从入料口上部进入清选系统且难以沉降的红枣(相比杂质惯性大,形面阻力小,所以更难以沉降),采用导流面与红枣非完全偏心弹性碰撞方式改变其运动轨迹,使其快速沉降。由动量和冲量定理知,红枣与导流面碰撞时速度方向变化越小,红枣所受冲量也越小,越有利于减轻损伤。同时避免红枣越过调节板造成损失,其最小速度变化方向为红枣与导流面碰撞后汇集于调节板顶端的轨迹。由此确定导流面形状为椭圆曲线,同时红枣受重力作用,因此椭圆曲线与水平方向应呈一定倾角。

图4 导流面椭圆曲线示意图Fig.4 Schematic of elliptic curve of diversion surface

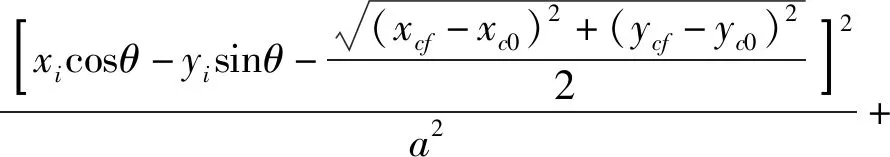

为便于分析导流面的椭圆曲线方程及倾角,以入料口中心位置为坐标原点O(0,0),平行于入料口方向为x轴,垂直方向为y轴,建立坐标系Oxy。导流面的椭圆曲线方程示意图如图4所示,其中F1(xc0,yc0)和F2(xcf,ycf)为焦点,M(xi,yi)为椭圆曲线方程上任意一点,建立椭圆面曲线方程为

(2)

其中

(3)

联立式(2)、(3),得

(4)

式中a——椭圆曲线方程长半轴长度,m

b——椭圆曲线方程短半轴长度,m

θ——椭圆曲线方程倾角,(°)

其中F1(xc0,yc0)的坐标为(0,0),入料口与调节板顶点距离在x轴方向投影长度设计值为0.6 m,即xcf=0.6 m,ycf的数值由公式ycf=0.6tanθ得到。将以上数值代入式(4)并简化得导流面方程为

(5)

其中椭圆曲线方程的倾角θ可根据红枣在水平和垂直面的行进距离Sh、Sv的比值得出。红枣进入清选系统后的运动为有初速度且受重力作用的类平抛运动。选取单颗红枣J进行计算。因其与空气密度差异较大,且与气流相对速度较小[21-22],忽略除曳力以外的气流作用力。建立红枣J运动轨迹切线方向力平衡方程[23]

(6)

式中aJ——红枣J加速度,m/s2

uJ——红枣J速度,m/s

mJ——红枣J质量,kg

g——重力加速度,m/s2

t——时间,s

γ——红枣J运动方向与水平方向夹角,(°)

FD——红枣J所受曳力,N

FD计算公式为

(7)

其中

(8)

(9)

式中ρair——空气密度,取1.205 kg/m3

uair——气流速度,m/s

dJ——红枣J垂直于相对速度方向的投影直径,m

CD——绕流阻力系数,由颗粒的雷诺系数[19]决定

Rep——引入空隙率之后的雷诺数

ε——孔隙率,%

μair——气体动力粘度,取1.48×10-5m2/s[19]

联立式(8)、(9),计算得雷诺系数大于103,属于湍流的范畴,即CD=0.44。代入式(7)并与式(6)联立,得

(10)

结合红枣J运动轨迹方程,可得

(11)

式中u0——红枣J进入清选系统初速度,m/s

前期试验知红枣以水平方向进入清选系统,且最大初速度为6.5 m/s,结合式(10)、(11)计算得θ=11.31°,即导流面曲线方程与水平方向的倾角为11.31°。

2.3 滤杂装置

滤杂装置结构如图5所示,主要由滚筒筛、滤杂条刷、清扫条刷、传动轴组成。滚筒筛固定于传动轴上,工作时逆时针旋转。滤杂条刷和清扫条刷对称安装在通过滚筒筛旋转中心的清选系统内壁上。滤杂条刷用于密封滚筒筛与清选系统的间隙,而清扫条刷则与滚筒筛紧密接触,用于清除吸附于滚筒筛筛面上的杂质。

图5 滤杂装置结构示意图Fig.5 Schematic of filter device1.滤杂条刷 2.滚筒筛 3.传动轴 4.清扫条刷

结合清选系统结构尺寸,并且为便于安装,滚筒筛、滤杂条刷和清扫条刷在水平和垂直方向的配合安装尺寸应略小于清选系统内截面尺寸。因此确定滚筒筛直径为0.43 m,宽度为0.59 m。滤杂条刷和清扫条刷材质为尼龙丝,宽度与滚筒筛等宽,高度为3.5 cm。试验中运动至滚筒筛处的物料主要包括枣叶、枣吊、尘土和形貌尺寸较小且干瘪的残次红枣,其中残次红枣相比枣叶、枣吊、尘土硬度较大,穿过滚筒筛后经过离心风机时对其损伤更严重,因此,以残次红枣形貌参数确定筛孔的尺寸。对50颗残次红枣进行三轴尺寸参数测量,测得最小轴长为6.13 mm,同时为便于滚筒筛的加工制造,确定筛孔直径为6 mm。

3 清选系统气流运动特性仿真分析

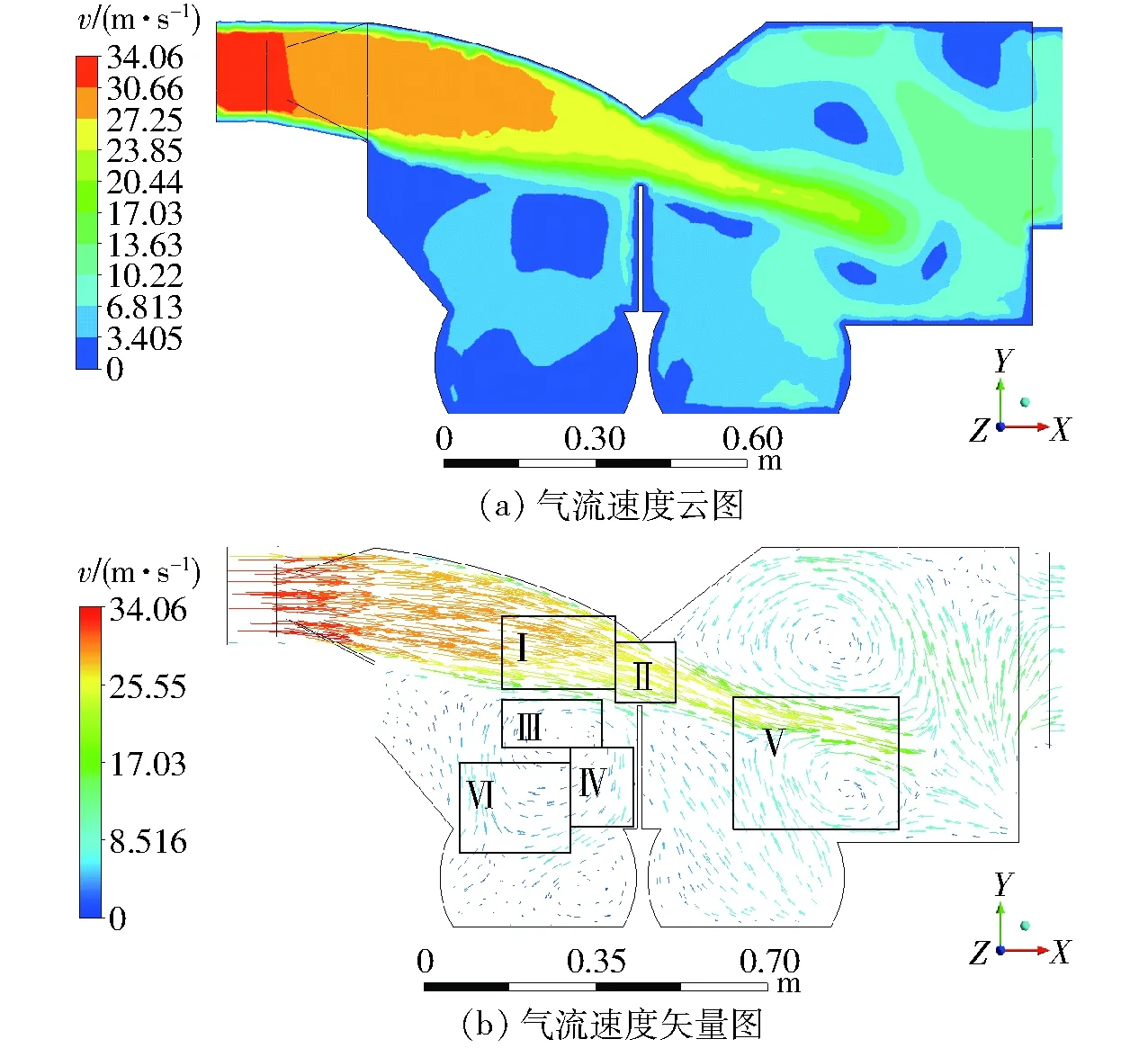

采用Fluent 19.0软件对清选系统内流场进行仿真分析[24-25],以探明清选系统内气流运动特性,仿真结果如图6所示。

图6 清选系统内气流运动特性仿真结果Fig.6 Fluid simulation analysis results of cleaning system

图6a为气流速度云图,可知气流进入清选系统后流速快速降低,有利于红枣的沉降;沿着导流面形成速度较高的气流带,便于携带轻质杂质越过调节板。图6b为气流速度矢量图,在导流面和调节板共同作用下形成“∞”形旋流,气流在调节板前为顺时针旋流,其轨迹方向在Ⅰ区发生急剧变化,可有效引导红枣沉降;气流在Ⅱ区出现汇集,利于携带杂质越过调节板顶端;少量被红枣遮挡并被携带至Ⅳ区的杂质,在枣、杂比重差异作用下再次形成分层,红枣落入排枣闭风器,杂质则随着Ⅵ区旋流进入Ⅲ区实现二次清选;气流在调节板后侧的Ⅴ区形成逆时针气流,有利于杂质向排杂闭风器处运移,使杂质快速沉降并排出。流场仿真分析结果表明清选系统内流体运动特性符合预期效果。

4 清选性能试验

4.1 试验条件

2020年11月22日,在新疆维吾尔自治区第一师阿拉尔市13团矮化密植枣园开展清选系统性能试验,试验区长度为220 m,宽度为50 m。枣树行距3 m,平均株距为1.5 m;产量为12 500 kg/hm2,品种为新郑灰枣,含水率为23.09%。

4.2 试验方法

将清选系统集成于项目组研制的气吸式红枣收获机上。由预试验知,气流速度是决定枣、杂喂入量和捡拾效果的关键因素,实际作业中,为保证作业速率、喂入量始终处于最大值,而前进速度视捡拾效果而定,故不以喂入量和前进速度作为试验因素。因此,确定气流速度和调节板开度为试验因素。气流速度由变频器控制风机转速进行调节,参数范围在2.1节确定的27~45 m/s内调节;调节板开度以理论计算值为零点,向上滑动减小开度记为负值,向下滑动增加开度记为正值,由预试验确定在-6~6 cm内调节。参照DG/T 188—2019《果实捡拾机》和Q/XNJ 001—2017《自走气吸式红枣捡拾机》标准,沿枣树行间划分若干长度为30 m试验区,试验时,调节气吸式红枣收获机运行参数达试验要求后驶入测试区进行试验。试验指标选取为含杂率yim、损失率ylo和破损率yda,其中含杂率是收获的红枣中包含杂质的比例,即杂质与收获红枣质量之比。损失率是排杂闭风器排出红枣与收获红枣质量的比值。破损率是收获时机械造成的破损红枣占总收获红枣质量的比值,红枣表面出现可见的破损及裂纹均记为破损红枣[26-28]。

4.3 单因素试验

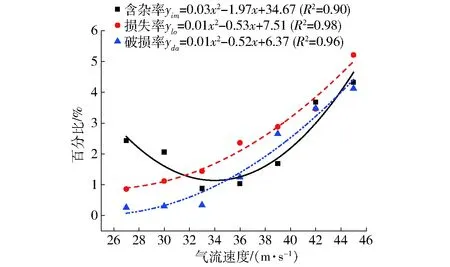

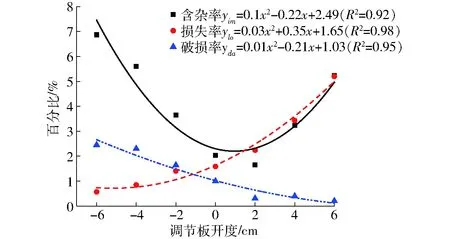

为分析各试验因素对试验指标的影响规律,及选取正交试验因素水平范围[29-31],进行含杂率、损失率和破损率的单因素试验,并通过Origin 2018软件对数据进行多项式拟合,绘制试验指标随因素的变化规律如图7、8所示。

图7 试验指标随气流速度变化曲线Fig.7 Impurity rate,loss rate,and damage rate change rule with airflow velocity

图8 试验指标随调节板开度变化曲线Fig.8 Impurity rate,loss rate,and damage rate changes with open values of baffle

由图7可知,当气流速度小于35 m/s时,含杂率随着气流速度增加逐渐降低;当气流速度超过35 m/s时,含杂率随着气流速度增加而快速增长。原因是气流速度低于35 m/s时,气流速度增加有利于携带杂质分离,提高了清选效率;气流速度大于35 m/s时,随着气流速度的增加,吸拾的杂质数量也会增多,以及进入清选系统的枣、杂速度随着气流速度增加而提高,造成清选时间相对减少,使得含杂率升高。在气流速度为27~38 m/s时,损失率随着气流速度缓慢递增,当气流速度超过38 m/s时,损失率快速增加,原因是随着气流速度继续增加时,枣、杂运动速度也随之升高,造成部分比重较小的红枣越过调节板随杂质排出,形成损失。随着气流速度增加,破损率逐渐增加,原因是气流速度增加使得红枣动能增加,沉降时碰撞冲量增加,造成破损率增加。当气流速度为35 m/s左右时,含杂率具有最小值;当气流速度超过38 m/s时,损失率和破损率急剧增长。由此以气流速度35 m/s作为中值,最终确定气流速度为32~38 m/s。

由图8可知,在调节板开度小于1 cm时,含杂率随着开度增加快速降低,调节板开度大于1 cm时含杂率又逐渐增高。原因是开度较小时,随着开度增加被调节板阻挡的杂质变少,使得含杂率降低;当调节板开度继续增加,使得调节板顶端气流速度降低,利于二次清选的旋流减弱,造成含杂率升高。损失率随调节板开度的增加先缓慢增加随后增加趋势扩大,原因是调节板开度增加,携带红枣沉降的旋流强度减弱,并且调节板开度增加越大,减弱趋势愈加明显,造成损失率快速增长。随着调节板开度的增加,破损率缓慢降低,原因是调节板开度增加后,其上部流通截面积也增加,使得气流速度降低,对红枣作用力减弱,动能降低,因此破损率降低。当调节板开度为1.5 cm左右时含杂率具有最小值,以此值确定为调节板开度区间中值;随着调节板开度增加,损失率逐渐升高,破损率逐渐降低,其交点出现在调节板开度为-1 cm时,最终确定调节板开度为-1~4 cm。

4.4 交互因素试验

4.4.1试验方案

为探究试验因素交互作用对试验指标的影响规律,利用Design-Expert 10.0.3软件中Central Composite Design模块[32]进行中心复合试验。因素区间为单因素试验确定的范围,试验因素编码如表1所示。

表1 试验因素编码Tab.1 Coding of factors

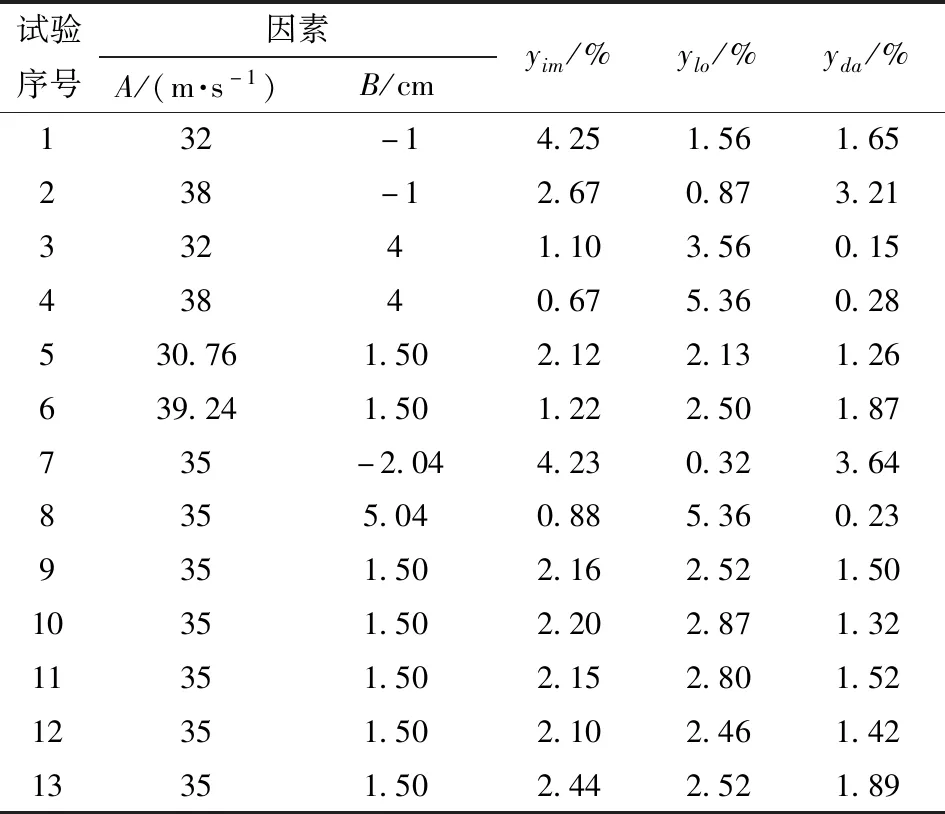

4.4.2试验结果

采用Central Composite Design试验方法开展二因素五水平中心复合试验,试验方案和结果如表2所示。试验共计13组,由试验结果知含杂率为0.67%~4.25%,损失率为0.32%~5.36%,损伤率为0.15%~3.64%。

表2 试验方案和结果Tab.2 Test scheme and results

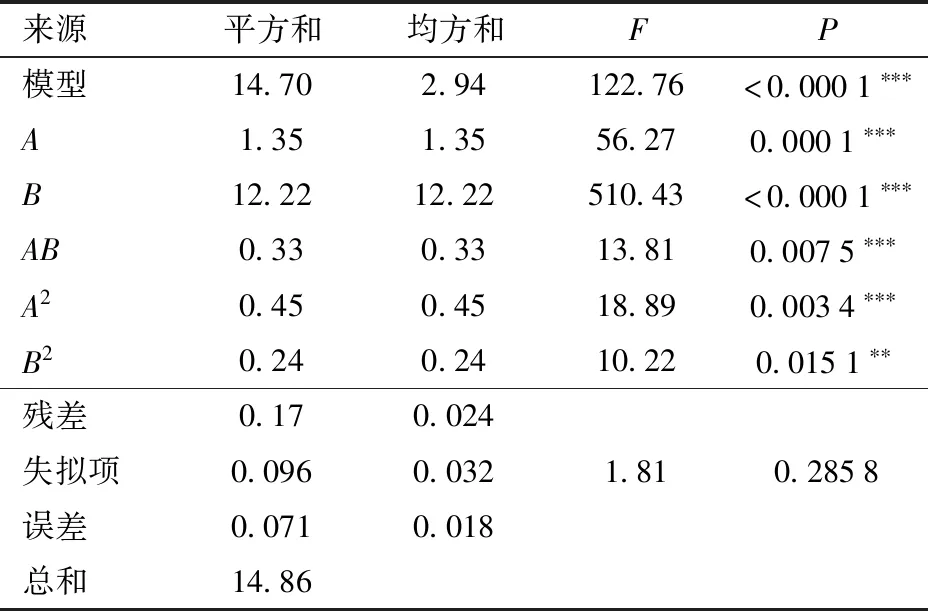

4.4.3显著性检验与回归模型

对表2试验数进行分析和多元回归拟合,建立因素对试验指标的回归方程并对其进行显著性检验[33]。

含杂率方差分析结果如表3所示,模型P<0.001,极显著。失拟项P=0.285 8,不显著,表明不存在影响试验指标的未考虑因素。其决定系数R2为0.988 7,表明该模型可拟合98.87%的试验结果。其中A、B、AB、A2对含杂率影响极显著,B2对含杂率影响显著。各因素对含杂率的回归模型为

yim=-24.89+1.79A-1.93B+0.038AB-

0.028A2+0.030B2

(12)

损失率方差分析结果如表4所示,模型P<0.001,极显著。失拟项P=0.231 9,不显著,表明不存在影响试验指标的未考虑因素。其决定系数R2为0.985 7,表明该模型可拟合98.57%的试验结果。

表3 含杂率方差分析Tab.3 Variance analysis of impurity rate

表4 损失率方差分析Tab.4 Variance analysis of lost rate

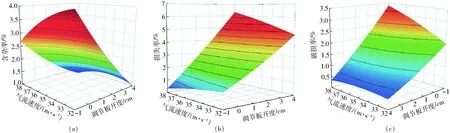

图9 因素交互作用对指标影响的响应面Fig.9 Response surfaces of experimental factors on response indicators

其中B、AB对损失率影响极显著,A对损失率影响显著,B2损失率影响较显著。各因素对损失率的回归模型为

ylo=-9.21+0.68A-2.30B+0.083AB-

0.011A2+0.027B2

(13)

破损率方差分析结果如表5所示,模型P<0.001,极显著。失拟项P=0.136 3,不显著,表明不存在影响试验指标的未考虑因素。其决定系数R2为0.948 7,表明该模型可拟合94.87%的试验结果。其中B对破损率影响极显著,A对破损率影响显著,AB对破损率影响较显著。

各因素对破损率的回归模型为

yda=-16.13+0.87A+1.16B-0.048AB-

0.010A2+0.015B2

(14)

表5 破损率方差分析Tab.5 Variance analysis of damage rate

4.4.4交互作用对清选性能影响的响应曲面

为直观分析试验因素交互作用对试验指标的影响规律,绘制回归模型的响应曲面图,如图9所示。

图9a为因素交互作用对含杂率的影响规律,可知调节板开度较小时含杂率随着气流速度的增加缓慢增加。随着调节板开度增大,含杂率随气流速度增加而快速增加;当气流速度小于35 m/s时,含杂率随着调节板开度的增加而缓慢下降,当气流速度大于35 m/s时,含杂率随着调节板开度的增加而逐渐升高。原因是调节板开度较小时,随着气流速度增加形成的旋流强度也增加,造成清选时间相对减少,使得含杂率随气流速度增加缓慢上升。随着调节板开度增大,气流速度降低携带杂质能力减弱,造成含杂率快速升高;气流速度小于35 m/s时,调节板开度越大,越过调节板的杂质就越多,因此含杂率随之降低;气流速度大于35 m/s时,含杂率更多受气流影响,气流速度越大,旋流强度越高,随着旋流混入红枣的杂质也增加,造成含杂率上升。

图9b为因素交互作用对损失率的影响规律,可知当调节板开度小于1 cm时,损失率随气流速度增加缓慢降低;当调节板开度大于1 cm时,损失率随调节板开度增加而增加。原因是调节板开度小于1 cm时,气流速度增加形成气旋流强度升高,携带红枣能力增强,易于红枣沉降,使得损失率降低;而调节板开度大于1 cm时,随着调节板开度增加,红枣越过调节板随杂质排出的概率增大,造成红枣损失率增加。

图9c为因素交互作用对破损率的影响规律,可知当调节板开度大于2.5 cm时,气流速度对破损率影响不明显;当调节板开度小于2.5 cm时,破损率随气流速度的增加逐渐升高,并且交互因素对破损率增加有明显促进作用。原因是调节板开度大于2.5 cm时,旋流随着气流速度的变化趋势不明显,且气流速度变化区间较小,对破损率影响有限。当调节板开度小于2.5 cm时,随着调节板开度减小,气流速度增加,旋流强度增加明显,对红枣作用力也增加,造成沉降过程中碰撞冲量增加,因此破损率也随之增加。

4.4.5参数优化

为使清选系统工作性能达到最佳,利用Optimization模块对回归模型进行优化,试验因素中气流速度设置为32~38 m/s,调节板开度设置为-1~4 cm,试验指标中含杂率、损失率和破损率目标值均选最小值。得到最优组合为:气流速度32.0 m/s,调节板开度3.4 cm,此时,含杂率、损失率和破损率分别为1.32%、3.25%和0.57%。

4.5 验证试验

为验证参数优化结果及清选系统作业性能,在最优参数组合下开展验证试验,图10为试验过程及作业效果。试验共进行5次,验证试验结果取算术平均值(表6)。

图10 试验过程及作业效果Fig.10 Process and results of field test

表6 验证试验结果Tab.6 Results of verification experiment %

结果表明:含杂率为1.38%,比优化值增加了0.06个百分点,相对误差为4.55%;损失率为3.37%,比优化值增加了0.12个百分点,相对误差为3.69%;破损率为0.60%,比优化值增加了0.03个百分点,相对误差为5.26%。

5 结论

(1)为提高气吸式红枣收获机清选系统作业性能,利用枣、杂惯性和流体力学特性差异设计了一种惯性气流式红枣清选系统。

(2)通过单因素试验得到气流速度区间为32~38 m/s,调节板开度区间为-1~4 cm。通过响应曲面试验确定清选系统最优工作参数组合,当气流速度为32.0 m/s,调节板开度为3.4 cm时,含杂率为1.32%、损失率为3.25%、破损率为0.57%。

(3)验证试验得到含杂率、损失率和破损率分别为1.38%、3.37%和0.60%,与优化参数相比分别增加了0.06、0.12、0.03个百分点。