在线式玉米单粒种子检测分选装置设计与试验

2022-08-05吴旭东

张 晗 闫 宁 吴旭东 王 成 罗 斌

(1.北京农业智能装备技术研究中心,北京 100094;2.北京农业信息技术研究中心,北京 100094)

0 引言

种子分选是为了剔除不良种子、异物等,以提高种子的精度级别和利用率,进而提高种子质量[1]。随着我国种子单粒和精量播种技术的发展,对单粒种子品质提出了更高了要求[2-3]。传统种子分选是利用种子的外形的物理性质,进行批量分筛,获得物理性质上一致性较高的种子[4],难以满足单粒精播的需求。因此开发逐粒化种子检测分选系统,逐粒化筛除霉变和破损种子,提高种子质量,进而提高种子发芽率,对保障生产具有重要意义。

早期种子分选多依靠手眼配合的人工分选,该方法依赖人工经验、效率低且错检率高,无法对不良品进行有效分选[5-6]。目前种子分选设备主要是通过分选机械按照种子的物理特性,去除种子中的夹杂物质。国内外相关学者针对机械化分离清选装置已开展了较为系统研究,通过比重选[7]、风选[8]、重力式筛选[9-11]去除种子中的未成熟、破损及其他异类种子,该方法适用于种子批量筛选,分类方式单一、精度低,只适用于种子批量清选分级。因此,研发在线式单粒种子检测分选装置,是目前玉米繁育阶段急需解决的问题。

近年来,随着机器视觉技术在农业领域的不断应用[12-20],国内外一些研究学者尝试通过机器视觉技术检测种子大小、颜色、物理性状、霉变、破损。PEARSON[21]研制了一种基于图像的玉米种子分选装置。该系统破损的玉米剔除率达到了74%,对正常玉米识别精度达到了91%。闫彬等[22]使用数学形态学处理方法识别种子裂纹,该方法平均准确率为90.6%。张楠楠等[23]基于图像HSV空间的H分量及V分量,设计了一种玉米种粒霉变程度分级方法。孟繁佳等[24]研发了一种玉米种子实时检测分选装置,通过HSV颜色空间差异识别霉变种子。这些研究为在线式单粒种子检测分选装置提供了参考。

本文基于机器视觉技术设计一种在线式单粒玉米种子检测分选装置。设计种子单粒化上料结构,使用高速工业相机采集种子的图像获取单粒种子颜色图像特征,并通过偏最小二乘判别分析法构建霉变和破损种子识别模型,实现种子单粒化的检测与分选。

1 硬件系统设计

1.1 整机结构

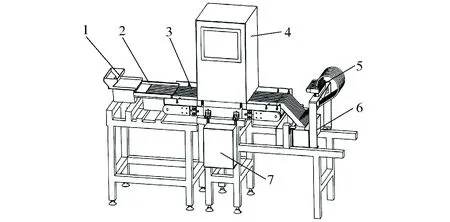

在线式单粒种子检测分选装置硬件部分主要由上料单元、检测单元、分选部件及控制系统组成。上料单元通过两组振动电机和多轨传输带实现玉米籽粒逐粒进入检测单元;检测单元由工业相机和条形光源组成,用于获取籽粒图像;分选部件由多个气动电磁阀组成,在籽粒滑落过程中通过气动电磁阀的开闭,将霉变或者破损籽粒吹入对应料盒中;系统控制单元包含图像分析处理的上位机和继电器控制模块。装置整机结构如图1所示。

图1 在线式单粒种子检测分选装置结构图Fig.1 Structure diagram of on line single seed detection and sorting device1.振动进料模块 2.籽粒铺平模块 3.多轨传输带 4.采集装置 5.气动电磁阀 6.分料盒 7.系统控制单元

1.2 关键结构设计

1.2.1上料单元

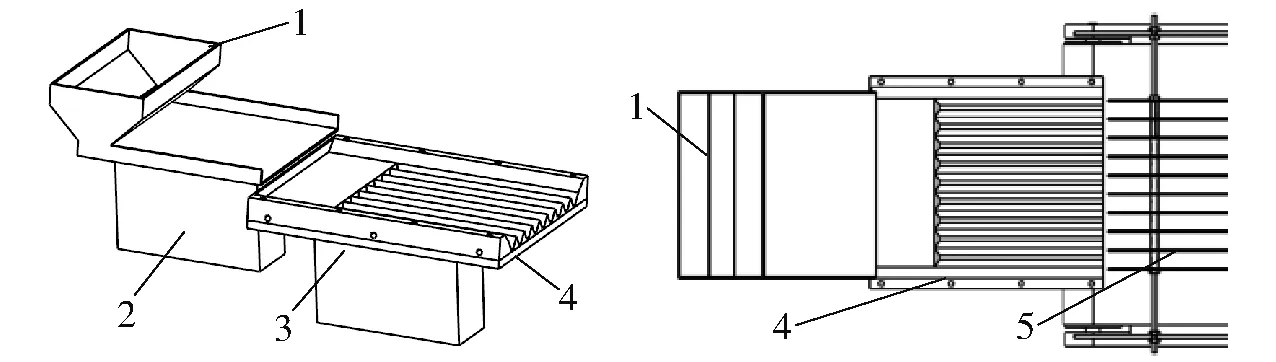

上料单元将玉米种子逐粒传输至检测单元。上料单元包括进料斗、铺平料斗、振动电机1、振动电机2、多轨传输带,如图2所示。

图2 上料单元结构图Fig.2 Structure diagram of feeding device1.进料斗 2.振动电机1 3.振动电机2 4.铺平料斗 5.多轨传输带

上料单元通过两级振动实现籽粒逐粒化,振动发生器选用140#型直线振动器,通过调节模块振动频率控制进料斗中籽粒出料速度,将玉米籽粒均匀地输送到籽粒铺平模块;籽粒铺平模块的铺平料斗上开有9个倒V形溜槽,V形溜槽深度为1 cm,溜槽V形斜面与水平面的角度为45°,通过振动在溜槽中将籽粒完成单层排列,逐粒进入传输带;传输带上分布9组轨道,9组轨道通过固定杆固定于传输带上方,轨道宽度为2 cm,位置与V形溜槽一一对应;通过调节种子的下落速度与传输带速度,利用籽粒下落时间差,在运动的传输带上落点不同,完成籽粒的单粒化。

1.2.2检测单元

检测单元选用中国大恒(集团)有限公司北京图像视觉技术分公司生产的MER-503-79U3C系列彩色CMOS高速工业数字相机来获取种子图像,成像分辨率为2 448像素×2 048像素。根据玉米通道分布宽度,选用焦距为8 mm的Computar镜头,摄像头安装距离为37 cm,实际视场范围为26 cm×21 cm。选用4只12 V条形LED白光光源作为图像采集光源,4只光源等间隔分布于检测单元顶部。采集背景为亚光黑的传输带,其上轨道分为前后两段,轨道从采集区域断开,从而避免轨道影响图像采集。

1.2.3分选单元

分选单元用于剔除识别的破损或霉变籽粒,由分选部件和空气压缩机组成。分选部件包括籽粒下落滑轨、电磁阀、气管、支架、料盒、气泵,结构如图3所示。种子通过传输带运输至下落滑轨,沿滑轨下落的过程中,关闭电磁阀则落入料盒A,开启电磁阀则落入料盒B,通过电磁阀的开闭将种子吹入对应料盒完成种子分选。

图3 分选部件结构示意图Fig.3 Structure diagram of sorting unit1.传输带 2.籽粒下落滑轨 3.气管 4.电磁阀 5.支架 6.料盒A 7.料盒B 8.气泵

1.3 采集和分选策略

1.3.1控制单元与流程

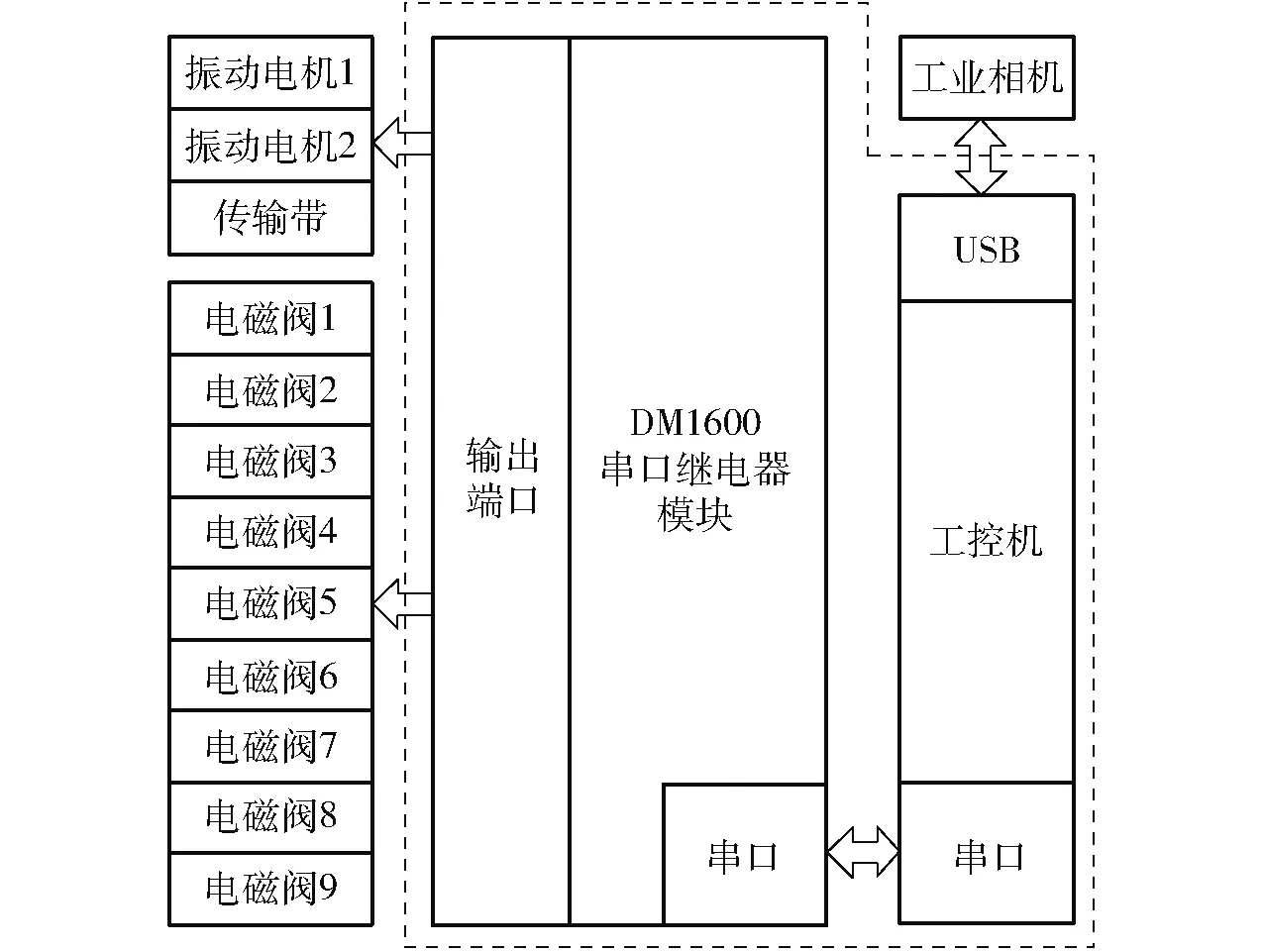

控制单元主要由DM1600串口继电器模块与典籍I7 6567U工控机作为上位机组合而成。控制单元用于控制玉米种子进料,并对采集的图像信息进行分析处理,根据分析处理的结果来触发电磁阀完成种子分选。控制系统框图如图 4所示。控制系统中共使用了12个输出信号分别对应振动电机1、振动电机2、传输带和9个电磁阀。

图4 控制系统框图Fig.4 Control system block diagram

装置工作流程图如图 5,流程如下:①系统上电,工控机、空气压缩机和光源分别启动,在计算机端启动检测控制系统,完成准备工作。②启动传输带,调整传输带速度。③依次启动振动电机1、振动电机2,进行种子的逐粒化上料。④启动检测系统,设置相机采集间隔时间为t。玉米籽粒随传输带进入检测单元,检测单元通过分析籽粒图像,获取籽粒特征和籽粒横向坐标,进行籽粒识别并估算吹气时间。系统进入自动检测分选阶段。⑤待全部籽粒分选完成后,从分料盒取出分选的籽粒,完成分选。

图5 系统控制流程图Fig.5 Working flow chart of device

1.3.2采集策略

通过面阵相机连续拍摄,获取传输带上全部籽粒图像。为保证全部籽粒图像均被获取,采集间隔t等于相机的视场宽度减去单粒种子补偿宽度l除以传输带速度。拍照时处于图像边缘不完整的籽粒,可以通过补偿宽度重复获取,得到完整籽粒信息。不完整的籽粒将通过图像处理进行剔除处理。

测量的1 200粒正常玉米种子长度在8~14 mm之间,平均长度约为12 mm。补偿宽度l应大于单粒玉米种子的最大长度。本研究选取1.5倍的玉米籽粒平均长度作为补偿宽度,约18 mm,约占170个像素点。

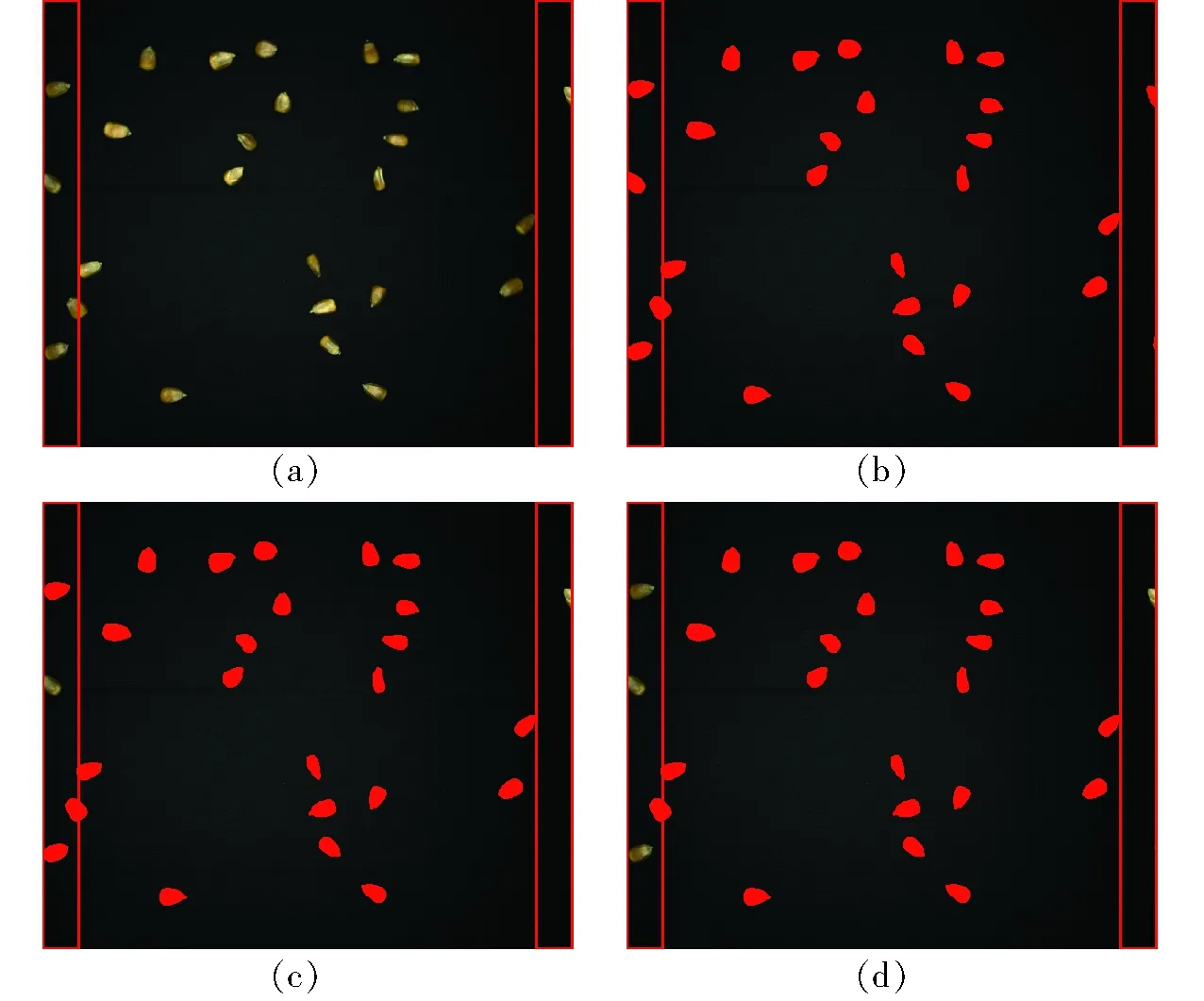

获取的种子图像如图6a所示,红色框所占区域为补偿长度区域,图像边缘的170个像素点为重叠区域。通过玉米投影区域坐标值判别,实现图像中边缘不完整颗粒剔除,同时剔除重复出现籽粒。重叠区域不完整颗粒剔除算法如下:

图6 重叠不完整籽粒剔除Fig.6 Overlapping and incomplete grain removal

(1)提取原始种子图像中坐标(x∈(1,2 048),y∈(1,170);x∈(1,2 048),y∈(2 279,2 448))区域图像,即红色框内补偿长度区域图像,如图6a。

(2)利用阈值分割,原始种子获取玉米种子投影区域,如图6b。

(3)通过投影区域坐标,剔除包含坐标(x∈(1,2 048)、y=1)和(x∈(1,2 048)、y=2 448)的投影区域,如图6c。

(4)通过投影区域坐标,剔除补偿长度区域中坐标不包含(x∈(1,2 048)、y=170)投影区域,如图6d剩余红色覆盖的区域为单次采集对应的种子颗粒。

由于单粒上料装置籽粒间距存在随机性,气动电磁阀存在最小开闭时间间隔,当籽粒间距过小时,会出现误吹、漏吹,影响精度。提高传输带速度可以一定程度上降低种子密集程度,但是本装置使用面阵相机进行采集,当传输带速度过高时,会造成获取图像质量下降。因此本装置最终设置传输带速度为120 mm/s,相机采集间隔为2 s。

1.3.3分选策略

气动分选装置由上位机软件根据检测结果通过串口协议直接控制,当判别籽粒为霉变或者破损时,通过籽粒在图像中所处的横向坐标X,估算电磁阀启动气吹籽粒的时间T。

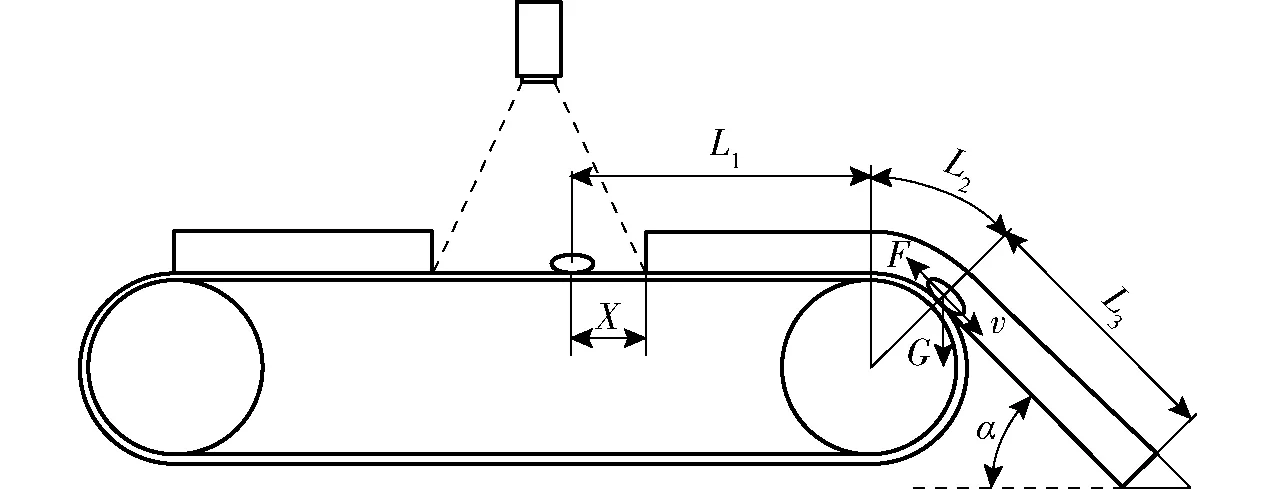

籽粒从采集区域到分选位置总共分为3段,如图7所示,第1段种子随传输带匀速前进,种子通过第1段所用时间T1计算方法为

T1=L1/v

(1)

式中L1——第1段长度

v——传输带距离

图7 籽粒传输示意图Fig.7 Grain transport schematic

第2段种子沿传输带转轴边缘转动,传输带与种子的摩擦力大于重力分量,因此种子沿传输带匀速转动。种子通过第2段所用时间T2计算方法为

(2)

式中L2——第2段长度,mm

α——下落滑轨与水平面夹角,为45°

R——传输带转动半径,mm

第3段种子沿下落滑轨滑落,受到重力作用加速运动,加速度为a,种子通过第3段所用时间T3计算方法为

(3)

式中L3——第3段长度,mm

μ——下落滑轨与种子摩擦因数,约为0.35

g——重力加速度,mm/s2

当传输带速度确定后,T2和T3随之确定,籽粒气吹分选的时间仅由第1段长度确定,第1段长度可以通过籽粒在图像中横向坐标X进行计算。故本文通过相机获取种子在图像中的位置,计算种子到达分选位置的时间来控制电磁阀进行气动分选。

2 图像处理与模型建立

2.1 图像特征获取

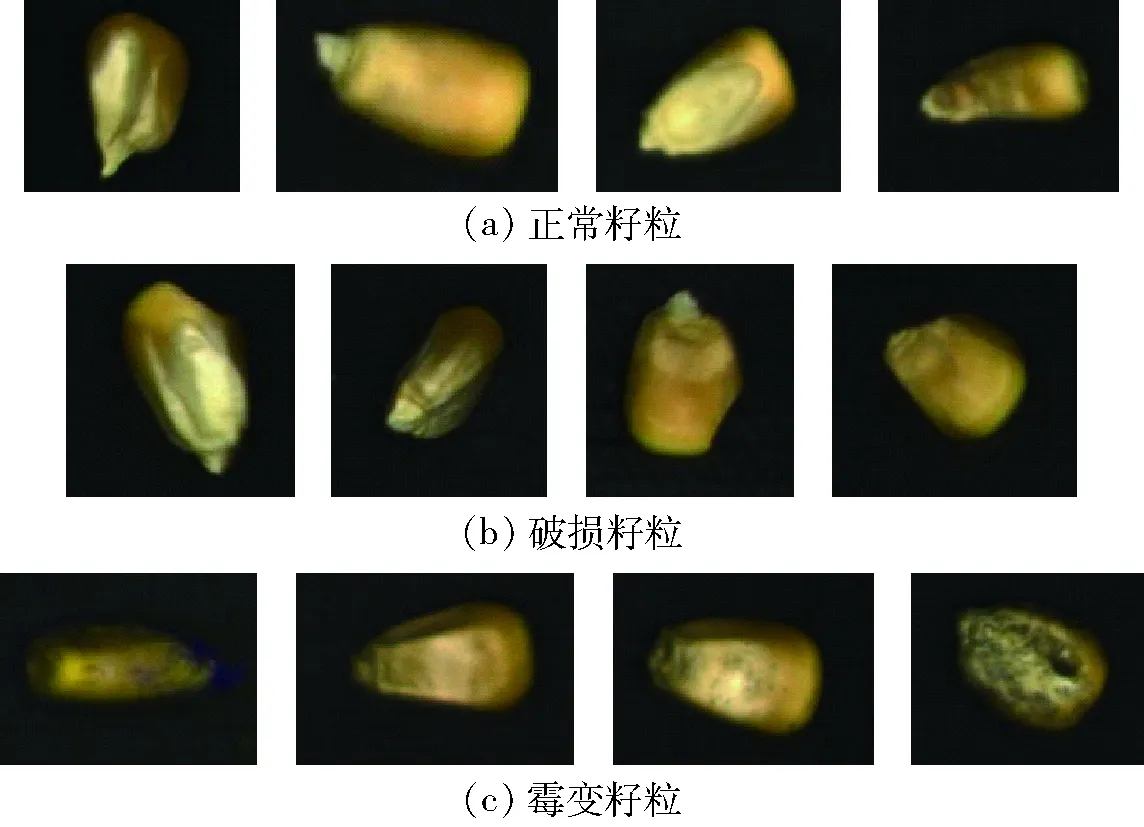

试验种子为2019年采购自甘肃省张掖市的无包衣郑单958玉米种子。将玉米种子置于28℃、相对湿度85%人工气候箱内储藏12 d以加速霉变,12 d后取出,干燥处理后得到霉变玉米种子[25]。破损种子是通过人工破损,剔除其中破损面积大于50%的种子。选取正常种子、霉变种子、破损种子各1 200粒,利用装置自动振动上料,在线触发采集图像,提取玉米籽粒图像如图8所示。

图8 玉米籽粒图像Fig.8 Corn grain images

使用HALCON图像处理软件对种子图像进行特征信息提取,通过阈值分割将籽粒从背景中分割提取,从而将玉米种子区域识别出来。

图9 30个特征的概率密度分布Fig.9 Probability density distributions of 30 features

本研究中除采用人眼最为敏感的RGB 颜色模型外,还加入了HSV颜色空间模型和不依赖光线的Lab颜色模型数据作为颜色信息的补充。通过HALCON分析软件分别获取每粒种子的RGB、HSV、Lab 各分量的均值和标准差等共计18个颜色特征,同时提取玉米种子的长度、宽度、投影面积、圆形度(投影面积与最大外接圆面积比)、周长、凹凸性(投影面积与最小外接凸边型面积的比值)、矩形度、最小外接圆半径、最大内切圆半径、边心距(边缘到形心的平均距离)、边心差(边缘到形心的最大距离偏差)、最长投影(轮廓区域点之间的最大距离)等12个形状特征。最终获取的3 600粒种子颜色和形态特征共计30个,其特征的概率密度分布如图9所示。

从图9中可以看到,正常籽粒和霉变籽粒在形状特征上的分布基本相同,其特征分布差异主要分布在18个颜色特征上。正常籽粒和破损籽粒其特征分布差异主要分布在形状特征上,颜色特征中的S均值、S标准差、b均值、b标准差上也存在一些差异。但是正常籽粒、霉变籽粒和破损籽粒全部特征在概率密度分布上都出现重叠区域,因此依靠单一的特征无法实现全部籽粒的判别分析。

2.2 识别模型构建

随机散落状态下的正常籽粒、霉变籽粒和破损籽粒各特征概率密度分布图均存在重叠,表明根据单个特征并不能够实现正常籽粒、霉变籽粒和破损籽粒的区分。因此本文利用偏最小二乘法进行多特征的判别分析,建立霉变种子、破损种子的检测模型,进行霉变种子和破损种子的识别。

2.2.1偏最小二乘判别分析法

偏最小二乘判别分析算法(Partial least squares discrimination analysis,PLSDA)是一种稳健的判别分析统计方法[26],该方法结合多元线性回归和主成分分析的优点,能够在自变量数多、存在多重相关性且自变量本身相关性较差的条件下进行回归建模。因此,利用玉米种子特征参数建立霉变种子和破损种子识别的PLSDA模型。

2.2.2霉变、破损种子的PLSDA识别模型建立

利用Matlab 12.0软件构建PLSDA模型,将每种玉米图像数据按照3∶1比例随机分配,将每种种子1 200个样本数据划分为建模集和预测集,即建模集900个样本,预测集300个样本,混合建模。采用PLSDA算法分别建立霉变种子和破损种子识别模型,识别的结果如表1所示。

表1 PLSDA模型的识别结果Tab.1 PLSDA model recognition results

采用文中提取的颜色和性状特征建立识别模型,最终霉变模型预测集的识别准确率为99.33%,霉变种子和正常种子识别正确率均为99.33%。破损模型预测集的识别准确率为91.50%,其中破损种子识别正确率为90.33%,正常种子识别正确率为92.66%。从整体上看,霉变模型种子的识别正确率高于破损模型种子的识别正确率,原因可能在于本装置在获取种子图像时只能采集到种子的单表面图像信息,种子霉变在种子的胚面和胚乳面均有出现颜色变化,而部分破损种子的破损位置处于种子的单侧,通过相机俯拍不能很好地获取种子的破损特征。

3 样机试验

根据以上设计思路搭建了在线式单粒种子检测分选装置样机,样机实物如图10所示。

图10 设备样机Fig.10 Equipment prototype

为验证装置稳定性与可靠性,分别选取1 000粒霉变种子、1 000粒破损种子与1 000粒正常种子混合。获得含有50%霉变种子混合样本1和50%破损种子的混合样本2,进行在线式种子分选试验。

3.1 系统运行试验

利用装置样机分别开展霉变和破损种子的分选试验,将种子倒入进料斗进行自动上料,对混合样本进行识别,通过喷气将识别的霉变种子或破损种子喷入分料盒B中,完成分选,每个试验重复3次。

每次分选完成后分别统计分料盒A中霉变、破损籽粒的数量和正常籽粒数量,分料盒B种子正常籽粒数量和霉变或破损籽粒的数量,计算分选准确率。通过2 000粒种子混合样本从开始分选至分选完成全过程所耗费总时间,计算分选速率。

种子剔除率AR、正常种子获选率AS、准确率Auc计算公式为

(4)

(5)

(6)

式中TP——盒A中正常种子数量

FN——盒A中霉变或破损种子数量

TN——盒B中霉变或破损种子数量

FP——盒B中正常种子数量

3.2 结果与分析

分选结果如表2所示。通过表2可以看出,本文设计的分选装置对霉变种子分选准确率为95%以上,正常种子的获选率高于97%;破损种子分选准确率为89%以上,正常种子的获选率高于90%;装置的分选精度主要受两个因素影响:受检测方式和算法精度影响,目前装置对玉米种子进行单面检测,算法采用不区分胚面胚乳面的建模方式,无法准确地检测玉米破损特征;装置气选的精准度,气选过程中种子存在粘连或者距离太近,导致漏吹。因此试验结果呈现出盒A种子略多于盒B的现象,且样机试验精度较模型精度略有下降,最终装置分选准确率略低于算法准确率。

表2 分选试验结果Tab.2 Sorting test results

装置的分选速率在300粒/min以上。分选速率主要受3个因素影响:①上位机的算法处理效率。目前处理单幅图像中的采集和数据分析时间小于相机的采集间隔。②振动上料速度。装置采用振动电机带动种盘,调节电压,振频增加,上料速度加快,籽粒下落越密集,单幅图像中所能分析处理的玉米籽粒越多。同时振动上料使得种子下落不均匀,因此分选速率会在一定范围内波动。③相机的采集帧率。系统采用面阵相机获取种子图像信息,当传输带速度过高时,图像清晰度下降,获取种子图像边缘会出现重影。因此在保证获取高质量图像的前提下,提高相机采集帧率,传输带最高速度也可以随之提高,进而提高装置的分选速率。目前装置分选速率主要受到相机采集帧率的影响,可通过匹配更高帧率的高速工业相机来提高传输带速度上限。

试验结果表明本文设计的装置能够实现玉米种子从进料到分选的全自动化,对霉变和破损玉米种子进行实时检测和分选。

4 结论

(1)设计并搭建了一种在线式单粒种子检测分选装置,该装置可实现玉米籽粒逐粒化上料、检测和分选。

(2)使用图像处理技术实现种子颜色和图像的快速提取,通过偏最小二乘判别分析法构建了霉变籽粒和破损籽粒判别分析模型,并通过种子在图像中的坐标值确定种子的气吹剔除时机,实现了霉变种子和破损种子的在线检测与分选。

(3)试验表明,该装置可以实现在线式单粒种子检测分选,其中霉变种子分选准确率为95%以上,破损种子分选准确率为89%以上,分选速率高于300粒/min。