胡萝卜联合收获机智能监控系统设计与试验

2022-08-05高鹏翔王金武那明君周文琪

王 奇 高鹏翔 王金武 那明君 唐 汉 周文琪

(东北农业大学工程学院,哈尔滨 150030)

0 引言

我国胡萝卜种植面积与总产量均居世界第一,目前仍以人工收获及半机械化收获为主,劳动强度大且经济成本高,无法满足胡萝卜规模化收获要求[1-4]。国内胡萝卜联合收获机发展起步较晚,仅实现机械化收获,收获过程中驾驶员凭借经验进行机具操作,作业时易产生胡萝卜收获效率低、损伤及损失严重等问题,直接降低胡萝卜经济价值。因此,胡萝卜联合收获智能化作业是提高胡萝卜联合收获作业质量的途径。

国外对于联合收获机智能化研究相对较多,发达国家已将电子技术、导航技术及地理信息系统运用到相应收获机上,并向大型化、自动化和精准导航方向发展[5-10]。例如Dewulf公司生产的GBII型胡萝卜收获机[11-12],可使用GPS进行机具定位,收集机具作业数据反馈到显示屏上,调节机具作业功能全部集中至手柄,供驾驶员实时、高效调整,实现胡萝卜联合收获作业。

国内胡萝卜联合收获机起步较晚,目前仅部分机具能实现胡萝卜机械化收获,缺少胡萝卜智能化研究,沈亮等[13]研究的侧悬挂式胡萝卜收获机,可一次完成挖掘松土、夹持输送、对齐切缨及集条放铺的工作过程,收净率可达98.4%,总损失率为2.3%。王家胜等[14]研究的自走式双行胡萝卜联合收获机,可完成全程机械化收获,收净率可达98.2%。

国内其他农作物的联合收获机智能化程度较高,张真等[15]构建了基于CAN总线的玉米收获智能控制系统,实现多参数自适应联合调控、数据实时采集与显示。张振乾等[16]采用扭矩传感器、霍尔传感器及GPS模块,设计了一种谷物联合收获机喂入量监测系统,可实现对喂入量及作业位置的远程监测。陈进等[17]设计了一种基于PLC和显示屏的联合收获机监控系统,能够准确显示故障报警点,实时显示工作状态。但因作物特性、机具功能及作业情况不同,上述系统不适用于胡萝卜收获。

为实现胡萝卜联合收获智能化作业,实现机具作业数据可视化,本文拟设计一种胡萝卜联合收获机智能监控系统,采用CAN总线通讯协议,集成多种传感器作业,实时监测机具作业情况,通过胡萝卜夹持输送带带速控制模型实时调整夹持输送带带速,实现机具作业情况自适应调整。运用Matlab软件中Simulink模块进行胡萝卜夹持输送带带速控制模型仿真对比试验,并将该系统搭载在胡萝卜联合收获机上进行田间试验,对胡萝卜联合收获机智能监控系统的作业精度及性能加以验证。

1 胡萝卜自适应带速调节工作原理

1.1 胡萝卜联合收获夹持过程分析

夹持输送带带速自动控制是实现胡萝卜自适应夹持的核心与关键,机具作业速度、夹持输送装置倾角与夹持输送带带速三者的关系很大程度上决定了胡萝卜联合收获的作业质量[18]。

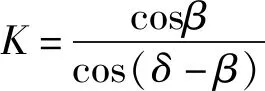

胡萝卜茎叶被夹持后拔起的最佳条件是:沿着胡萝卜生长的轴心方向施加拔取力[19-21]。可以确保茎叶拔断率、根部损伤率以及施加的拔取力最小。在实际作业过程中,受深松铲松土时所受推力影响,胡萝卜在土壤中会被带动,与土壤呈现一定倾角β。β范围为5°~10°,图1为胡萝卜联合收获机夹持输送装置作业图,由正弦定理得

(1)

式中α——胡萝卜水平倾角,(°)

δ——夹持输送装置水平倾角,(°)

vq——机具前进速度,km/h

vd——夹持输送带带速,m/s

胡萝卜在自然生长过程中,水平方向倾角α与竖直方向夹角β满足关系式

α+β=90°

(2)

由式(1)、(2)联立得,机具作业速度vq、夹持输送装置水平倾角δ及夹持输送带带速vd满足

(3)

(4)

式中K——调节速比

调节速比K过大时,机具作业速度vq大于输送带带速vd在水平方向的分速度,易产生夹持胡萝卜过多造成堵塞或无法切割等影响,导致机具无法正常作业;调节速比K过小时,机具作业速度vq小于输送带带速vd在水平方向的分速度,造成收获机能耗损失率大,且收获效率下降。夹持输送装置倾角δ根据整机结构的布置,取值为35°,故K的范围为(1.09,1.16),在实际收获过程中受工作环境及机具波动等影响,易导致机具作业速度、夹持输送装置水平倾角及夹持输送带带速产生突变,从而导致K存在一定波动。为确保机具可正常工作,取K为1.2。此时夹持输送带速度既能达到最佳拔取方向,降低拔取力,减少胡萝卜缨叶因受力不均而撕断,又能大于机器行走速度,减少夹持输送时堵塞情况的出现。

在实际胡萝卜收获作业中驾驶员需根据地理情况及机具作业状态不断进行调整,但人为调整无法达到良好的作业效果,故系统采用模糊PID控制算法对输送带带速进行自适应调节。

1.2 自适应夹持输送带带速调节控制模型

为对夹持输送带带速进行自动控制,需要对夹持输送带带速控制过程建立数学模型。

传统带速调节原理为:胡萝卜联合收获机发动机带动齿轮泵,输送液压油经过手动比例阀带动液压马达,液压油通过液压马达经由减速箱带动转轴转动,从而提供输送带带轮动力。自适应带速调节需将手动阀换成比例电磁阀,通过计算比例电磁阀阀芯开度与带速之间的传递函数,根据所需夹持输送带带速,由控制器输出PWM控制信号控制比例电磁阀阀芯开度来调节液压油流量,从而控制带轮速度。采用经典理论的方法对比例电磁溢流阀性能进行计算与分析,所建立模型过于复杂,工程上一般都将比例电磁阀近似看作一个二阶环节[22-23],其传递函数为

(5)

式中U(s)——比例放大器输入电压,V

X(s)——比例电磁阀主阀芯位移,mm

Ksy——衔铁组件等效弹簧刚度,N/m

ωm——先导级固有频率,Hz

ζm——先导级阻尼系数

由于比例电磁阀阀芯开度与其控制流量呈线性关系,故其关系式为

qp=kbX(s)

(6)

式中kb——流量增益系数,mL/(mm·r)

qp——齿轮泵排量,mL/r

液压油由齿轮泵带动,向液压马达流动,液压马达输出流量计算模型为

(7)

式中Qb——每个马达输出流量,L/min

nf——发动机转速,r/min

η——齿轮泵容积效率

im——马达数

液压油带动液压马达输出轴转动,经由减速齿轮箱减速后的齿轮箱输出轴转速模型为

(8)

式中nd——每根输出轴实际转速,r/min

QM——额定排量,mL/r

ηr——马达容积效率

ic——减速箱级数

通过式(8)计算得出输送带带速与带轮转速关系模型为

vd=2πrnd

(9)

式中r——带轮半径,mm

整理式(6)~(9)可得夹持输送带带速控制模型公式为

(10)

1.3 夹持输送带带速自动控制算法

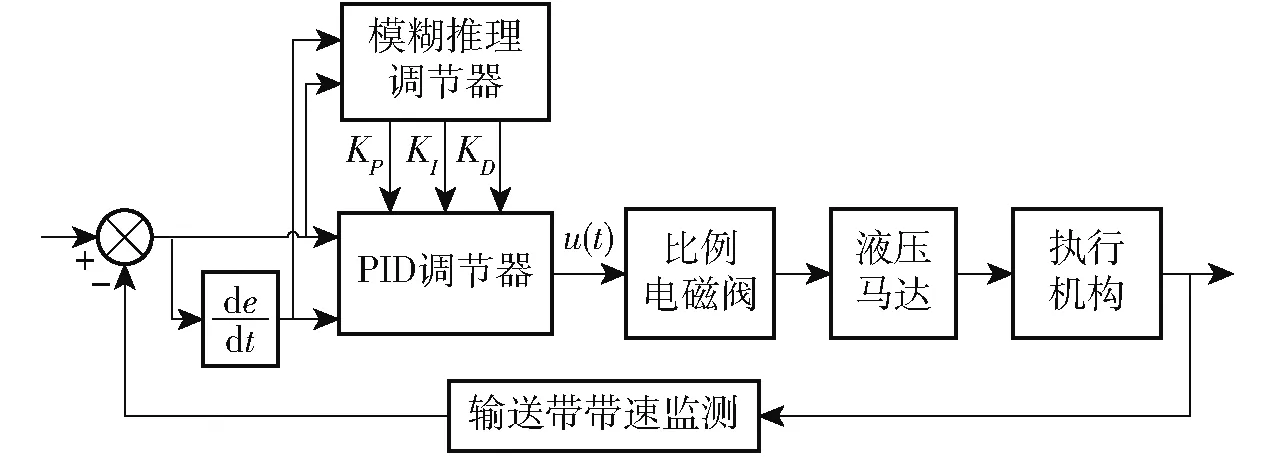

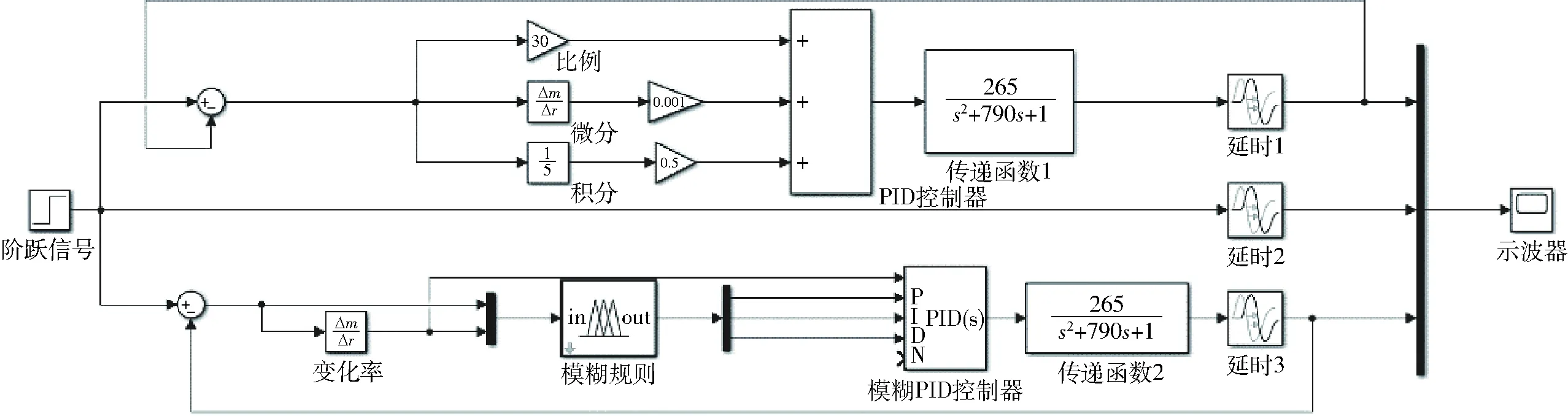

胡萝卜收获作业工作条件较为复杂,常规PID控制算法由于作业参数固定,无法随干扰而改变,动态性能较差。模糊PID控制算法具有鲁棒性好、响应快等优点[24-26]。本系统基于模糊PID控制算法进行夹持输送带带速自动控制。模糊PID控制系统原理图如图2所示。

图2 模糊PID控制系统原理图Fig.2 Principle of fuzzy control system

模糊PID控制算法由PID控制器和模糊控制器两部分组成,PID控制器以最佳输送带带速vdj作为控制系统输入设定值,调整后的实际输送带带速vd作为控制系统输出值,e为最佳输送带带速与实际输送带带速偏差,ec为偏差的变化率,将e和ec作为模糊PID控制器的输入语言变量,ΔKP、ΔKI、ΔKD作为输出语言变量。

传统PID控制规律为

(11)

式中KP——比例增益系数

KI——积分增益系数

KD——微分增益系数

u(t)——比例电磁阀控制信号

模糊控制器根据事先存储好的模糊规律编码表对e和ec进行模糊化处理,控制系统通过对模糊逻辑规则的结果处理及解模糊运算,完成PID参数的自整定,自整定公式为

(12)

式中KP0、KI0、KD0——PID参数初始设计值根据胡萝卜联合收获作业情况,设定输入变量与输出变量的模糊子集均包含7个元素,即NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)。根据模糊子集,将模糊论域量化为{-3,-2,-1,0,1,2,3}。各隶属度函数均为trimf隶属函数。

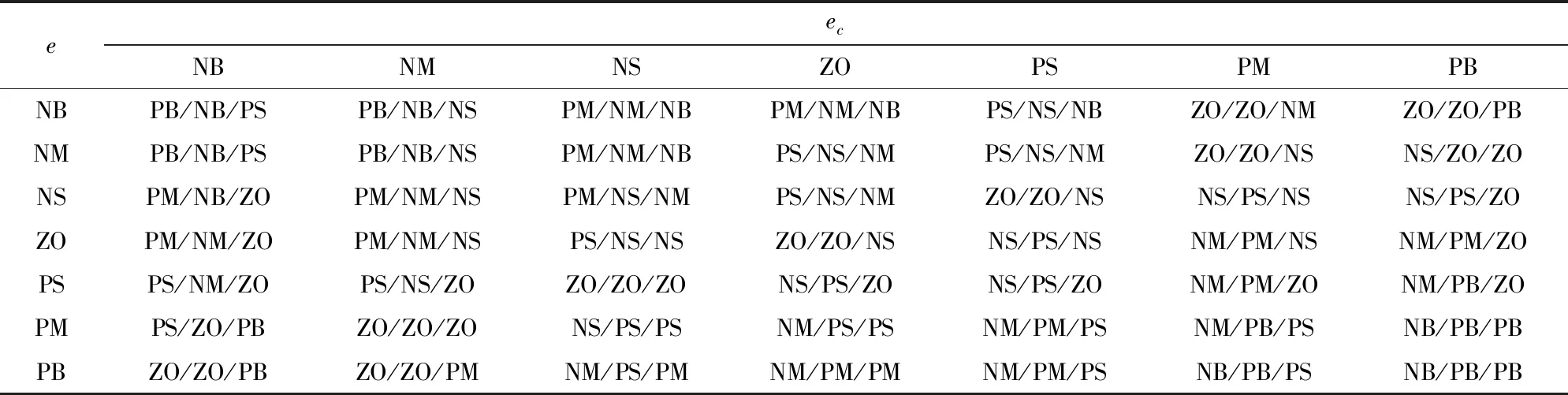

根据专家经验创建模糊PID算法规则库,输送带带速模糊控制规则如表1所示。采用重心法进行解模糊处理。最终进行输出参数自整定。得到比例控制阀控制信号,最终实现夹持输送带带速自动控制。

表1 输送带带速模糊控制规则Tab.1 Fuzzy control rules of conveyor belt speed

在田间作业中,受机具振动等影响,机具作业前进速度及夹持输送带带速实际测量数值会产生波动及震荡,导致控制命令较为频繁且无法实现精准控制,为消除频繁动作所引起的震荡,在控制算法中加入死区调整,死区限值根据实际经验确定。将比例控制阀控制信号代入

(13)

式中U0——死区限值,V

最终实现加持输送带带速自动控制。

2 胡萝卜联合收获机智能监控系统设计

2.1 系统搭载机具

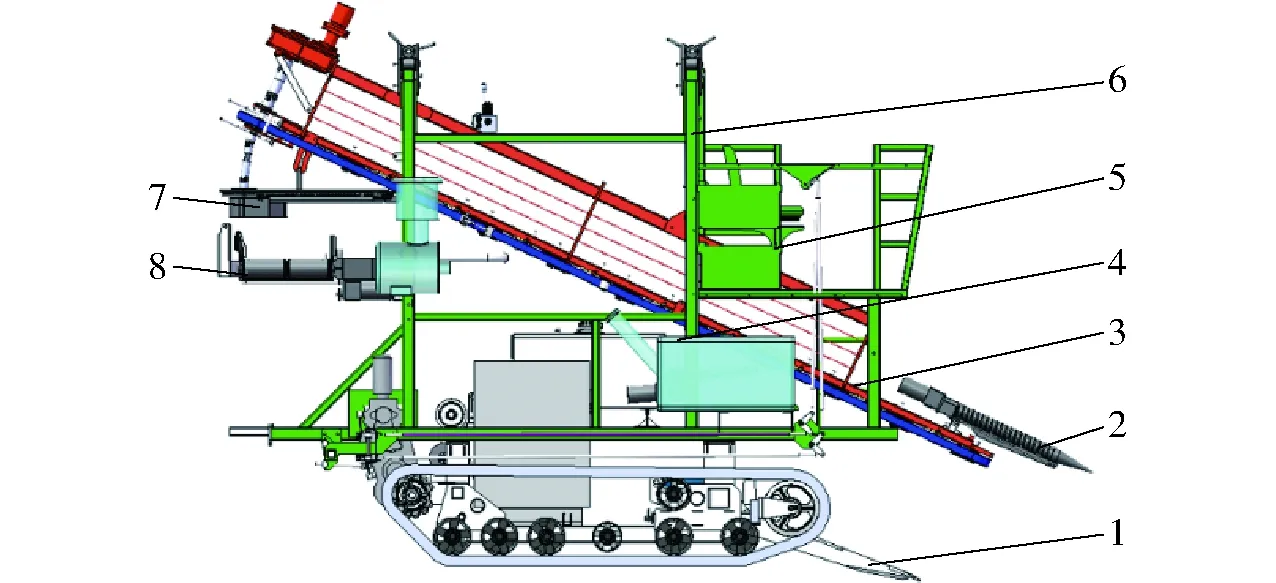

课题组研制的4UZL-2型胡萝卜联合收获机结构如图3所示,主要由松土铲、仿形扶禾装置、夹持输送装置、清土装置、驾驶台、机架、对顶切割装置及输送装置构成。其工作原理为:松土铲对胡萝卜底部土壤进行深松,仿形扶禾装置将缨叶收拢,收拢后的缨叶由夹持输送装置拔取并向后运输。清土辊进行胡萝卜清土作业,胡萝卜继续被运输到对顶切割装置进行切割,最终输送装袋。该胡萝卜联合收获机具有胡萝卜松土挖掘、集秧扶禾、拔取夹持、清土切秧及装袋收获等功能,可实现胡萝卜收获全程机械化,符合国内胡萝卜农艺要求。

图3 胡萝卜联合收获机结构图Fig.3 Structure diagram of carrot combine harvester1.松土铲 2.仿形扶禾装置 3.夹持输送装置 4.清土装置 5.驾驶台 6.机架 7.对顶切割装置 8.输送装置

2.2 智能监控系统总体设计

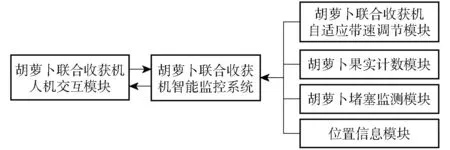

胡萝卜联合收获机智能监控系统主要由胡萝卜联合收获机自适应带速调节模块、胡萝卜堵塞监测模块、胡萝卜果实计数模块、位置信息模块和人机交互模块等组成,如图4所示。

图4 胡萝卜智能监控系统构成图Fig.4 Structure diagram of carrot intelligent monitor system

胡萝卜联合收获机作业时,开启胡萝卜联合收获机智能监控系统。自适应带速调节模块通过传感器对机具前进速度、夹持输送装置倾角及夹持输送带带速进行实时采集,收集数据经过信号放大、滤波处理后,输入至主控制器中,主控制器根据提前设定好的调节速比,通过机具前进速度及夹持输送装置倾角计算出期望夹持输送带带速,通过模糊PID控制算法将控制信号传输至从控制器,控制比例控制阀阀芯产生相应位移驱动,进而调节液压油流量实现夹持输送带带速的自适应调节,满足胡萝卜最佳拔取条件。胡萝卜堵塞监测模块对胡萝卜夹持输送过程中出现的堵塞情况进行监测,一旦出现胡萝卜堵塞情况,会将堵塞情况反馈给主控制器,微控制器关闭比例电磁阀阀芯,同时报警装置报警,从而提醒工作人员进行处理。胡萝卜果实计数模块可测定胡萝卜收获个数;人机交互模块可设定调节速比、作业行距、作业幅宽等作业参数,并实时显示系统各作业模块的作业信息;位置信息模块安装在胡萝卜联合收获机驾驶室中,实时获取机具地理位置及作业路径。

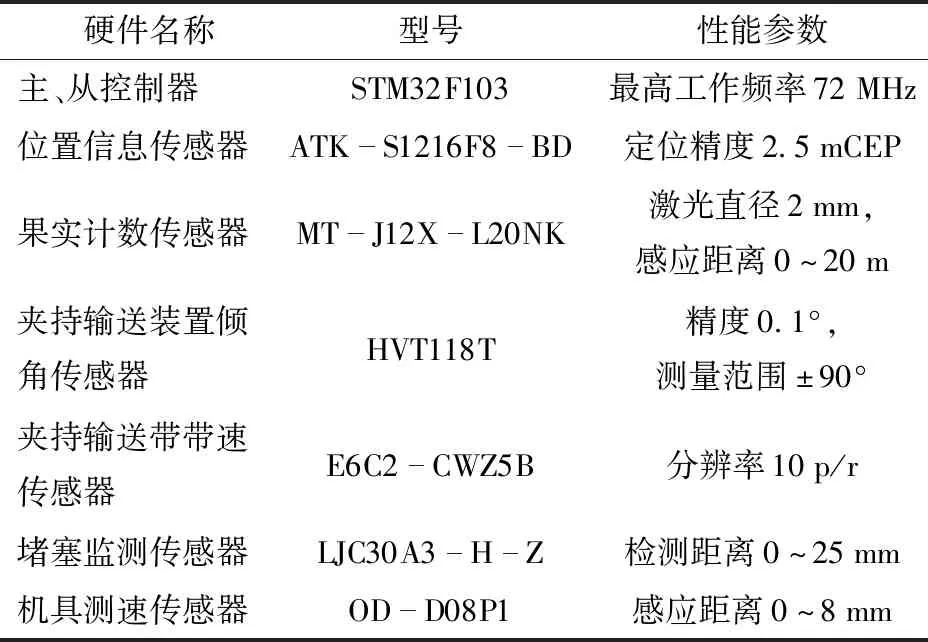

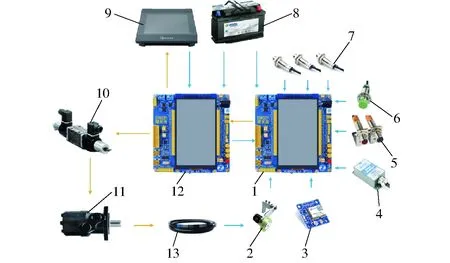

2.3 系统硬件选型

系统硬件选型如表2所示。

表2 系统硬件器件Tab.2 System hardware

胡萝卜智能监控系统部件连接图如图5所示,主控制器与从控制器均以STM32F103单片机为核心,采用CAN总线通讯协议进行系统通讯;系统所有工作参数均可通过人机交互界面进行设置和显示,机手可根据显示数值进行机具调节;位置信息模块采用ATK-S1216F8-BD北斗模块,安装于驾驶室中;通过多种传感器获取机具作业参数;收获机作业轨迹数据、机具作业信息储存在移动储存器中,从控制器通过CAN总线接收主控制器指令,通过调节PWM占空比来控制比例电磁阀阀芯位移,以通过调节液压油量,自动调节夹持输送带带速。

图5 智能监控系统部件连接图Fig.5 Intelligent monitoring system hardware composition diagram1.主控制器 2.夹持输送带带速传感器 3.位置信息模块 4.夹持输送装置倾角传感器 5.胡萝卜果实计数传感器 6.胡萝卜堵塞监测传感器 7.机具测速传感器 8.蓄电池 9.人机交互界面 10.电磁比例控制阀 11.液压马达 12.从控制器 13.夹持输送带

2.4 系统软件设计

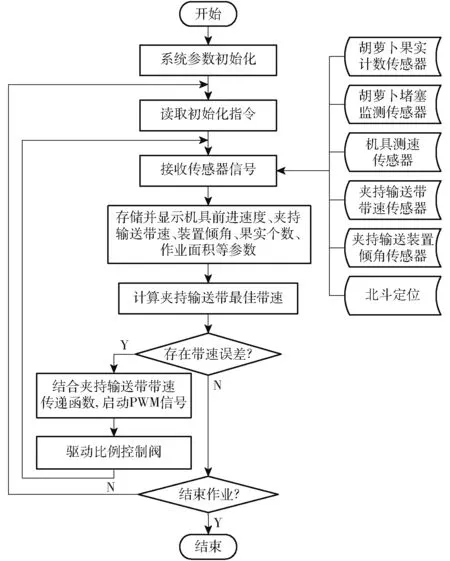

图6 智能监控系统工作流程图Fig.6 Flow chart of intelligent monitoring system

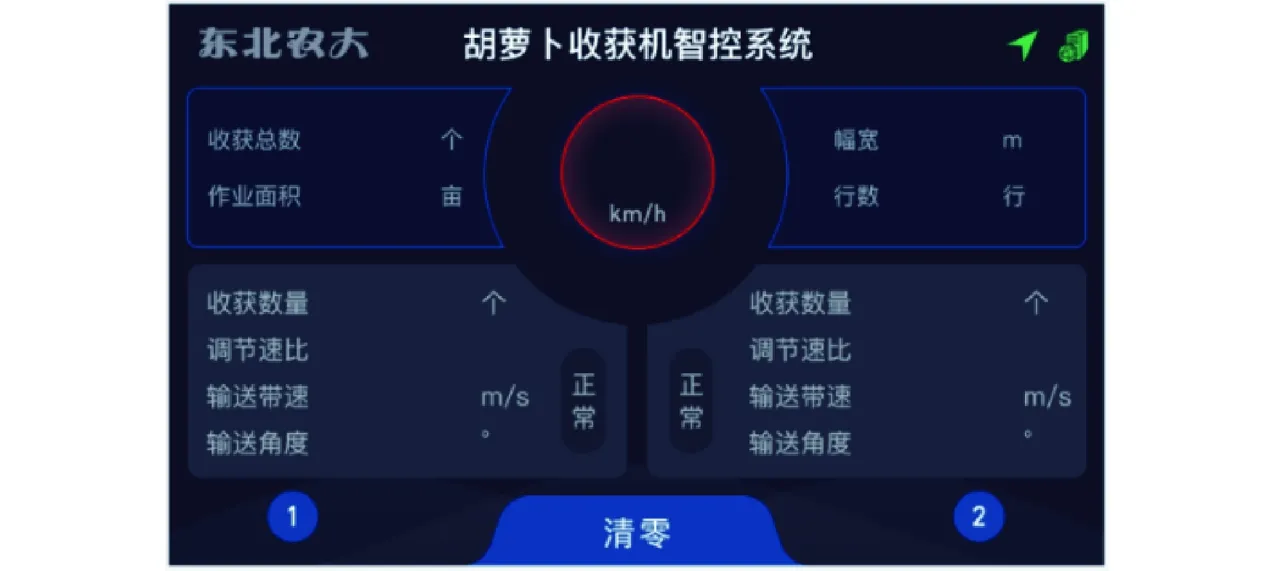

智能监控系统工作流程图如图6所示,监控系统程序通过各传感器接收数据反馈到主控制器,由主控制器进行速度计算、带速计算、堵塞报警、果实计数及作业面积计算等,作业参数处理完毕后,通过CAN总线实现信息传输,将信息传输给人机交互界面显示相关参数,向机具作业人员反馈信息,所有数据同时传输至储存卡进行数据保存,人机交互界面在Keil_uVision5软件上用C语言编写并烧录,实现对各模块工作状态的监视、调控及记录存储,如图7所示。

图7 人机交互界面Fig.7 Interface diagram of host computer

2.5 胡萝卜堵塞监测模块设计

胡萝卜联合收获机在夹持输送过程中经常因初始夹持姿态倾斜、机具操作不当导致多根胡萝卜同时拔出,在切割作业前易发生堵塞现象[27-28]。胡萝卜堵塞监测传感器内置电容通过数值变化监测,当胡萝卜堵塞时,胡萝卜果实进入到传感器监测范围时间超过设定接收信号时间阈值时,触发报警信号,微控制器输出电信号关闭比例电磁阀阀芯,调节夹持输送带带速为零,报警装置发出报警,提醒机具作业人员检查故障。为防止误触发堵塞报警情况出现,在程序中设定延时操作。胡萝卜经过电容传感器时间计算式为

(14)

式中td——堵塞监测传感器接收信号阈值,ms

bhmax——胡萝卜根部最大宽度,mm

根据数据统计[29],取bhmax为51 mm,设定接收信号时间阈值为2td。

2.6 胡萝卜果实计数模块设计

胡萝卜果实计数传感器分为激光器发射端与接收端,发射端发射激光,且被接收端中光敏二极管所感应,当胡萝卜果实根部经过发射激光时,发射端发出的激光信号无法被接收端检测,从而产生脉冲信号。在实际作业中,胡萝卜缨叶易受到环境及机具影响而无法被全部夹持,部分缨叶经过传感器会产生冗余脉冲信号,导致错误计数,因此,在程序中设定激光传感器信号延时采集,胡萝卜果实计数传感器接收信号阈值ts由输送带带速及胡萝卜根部平均宽度进行实时调节,计算式为

(15)

式中bhmin——胡萝卜根部最小宽度,mm

根据数据统计[29],设定bhmin=27 mm。当传感器接收信号时间超过设定阈值时,系统判定为收获1根胡萝卜,微控制器将电信号传输至显示屏,其显示的单行收获个数及胡萝卜收获总数加1。

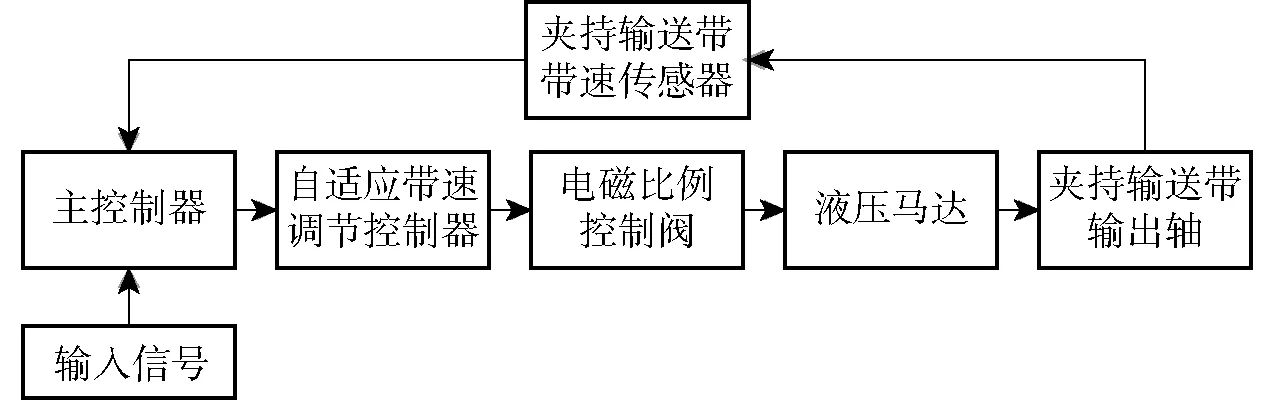

2.7 胡萝卜联合收获机自适应带速调节模块设计

自适应带速调节模块是由机具测速传感器、夹持输送带速传感器及夹持输送装置倾角传感器及电磁比例控制阀组成,如图8所示。

图8 自适应带速调节模块原理图Fig.8 Adaptive module with speed adjustment

机具测速传感器安装在机具从动轮处,传感器内部带有霍尔元件,当从动轮轮毂从传感器测量区域经过后,传感器会因霍尔效应产生信号。联合收获机从动轮轮毂个数为Z,设置Z个测速传感器对机具作业速度信号同时采集,最终将测得的作业速度取平均值,将平均值作为实际作业速度,机具作业速度的计算公式为

(16)

式中D——车轮直径,m

T1、T2、T3——第1、2、3个测速传感器捕获1个脉冲的时间,ms

σ——滑移率,取0.05~0.12

增量式光电编码器码盘紧贴在夹持输送带上,夹持输送带带速计算式为

(17)

式中R——工作轴半径,m

P——每秒发出的脉冲数,s-1

N——转一圈可产生的脉冲数

自适应带速调节模块基于模糊PID控制算法,结合之前计算好的调节速比K求出最佳输送带带速及所需电信号大小,通过脉宽调制控制比例控制阀占空比,将数字信号转换成模拟信号,控制比例控制阀阀芯位移,调节液压油输出流量,推动液压马达转动,实现输送带带速自适应调节,其余液压油经过溢流阀流回油箱,模块液压系统原理图如图9所示。

图9 自适应带速调节模块液压系统原理图Fig.9 Schematic of adaptive hydraulic system with speed regulation module

3 模型仿真试验

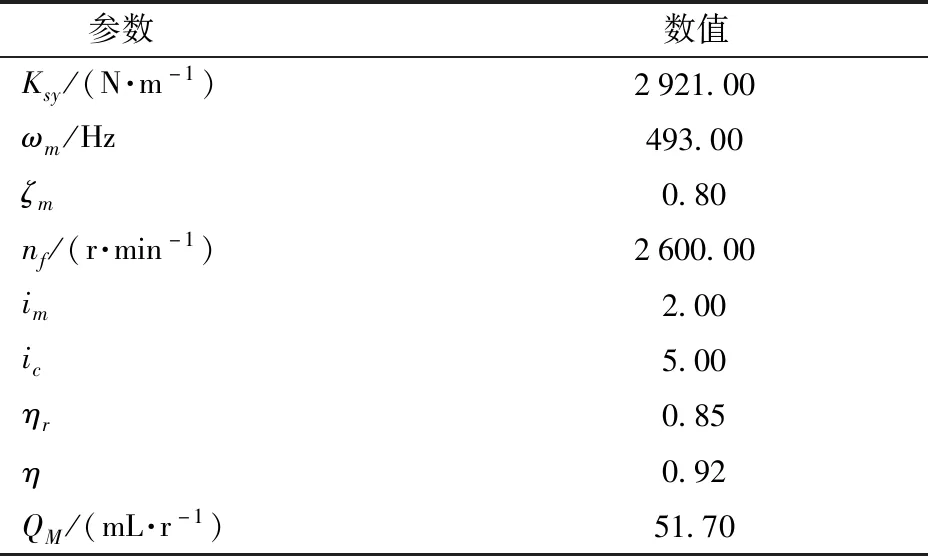

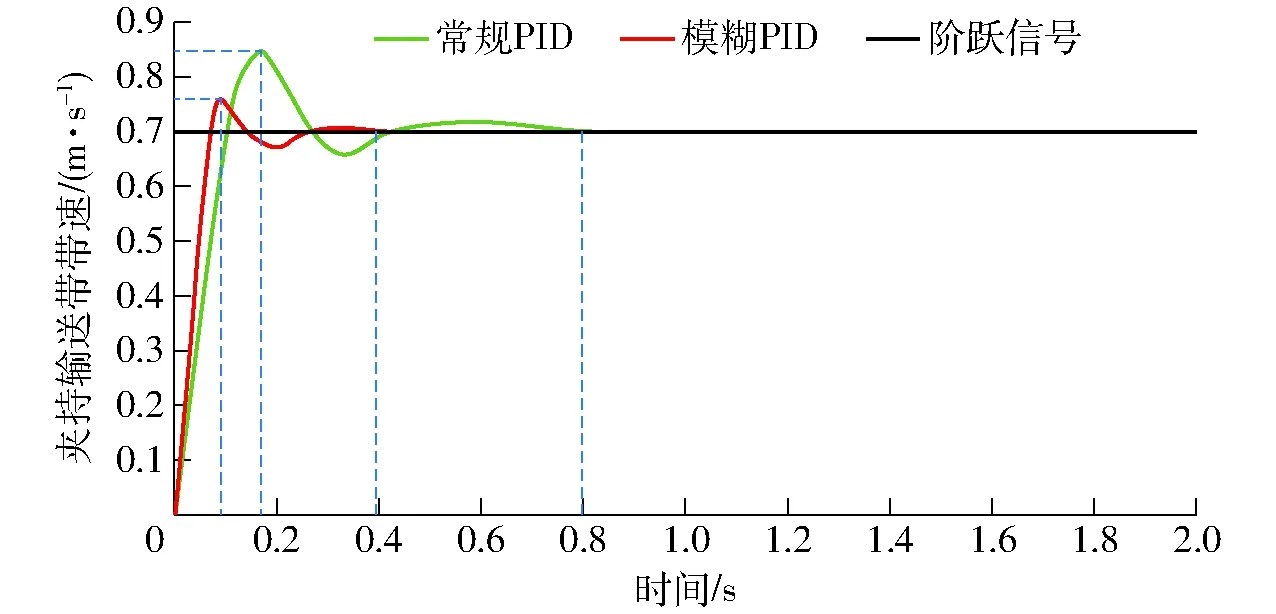

为验证胡萝卜夹持输送带控制模型对比例电磁阀控制的可行性,设计Matlab仿真试验,试验在Simulink环境下根据理论分析搭建经典PID与模糊PID控制模型。运用经典PID控制模型,通过经验试凑法调试比例、积分及微分参数,最终确定KP=30,KI=0.001,KD=0.5。控制模型中传递函数所用关键参数如表3所示,将关键参数代入夹持输送带带速控制公式中可计算出传递函数。采样时间为2 s,设定初始幅值为0.7 m/s,仿真结果如图10所示,采用经典PID算法与模糊PID仿真算法的胡萝卜夹持输送带带速控制模型如图11所示。

由仿真可知,采用经典PID控制模型上升时间为0.169 s,超调量为0.144 m/s,调平时间为0.804 s,采用模糊PID控制模型上升时间为0.081 s,超调量为0.061 m/s,调平时间为0.392 s。对仿真结果分析可得,模糊PID控制模型相对于经典PID控制模型调节时间更短,超调量更小,具有良好的动态响应特性和稳态特性。胡萝卜夹持输送带带速控制模型可在实际作业过程中根据偏差及偏差变化率对PID参数进行调整,具有较好的自适应能力。

表3 系统模型参数Tab.3 Parameters of system model

图10 胡萝卜夹持输送带带速控制模型仿真曲线Fig.10 Comparative test of belt speed control model of carrot clamping conveyor belt

图11 胡萝卜夹持输送带带速控制模型Fig.11 Belt speed control model of carrot clamping conveyor belt

4 田间试验

4.1 田间试验条件

为验证胡萝卜智能监控系统各个模块作业性能,2020年12月1—7日,在江苏省东台市三仓镇进行胡萝卜联合收获机智能监控系统田间试验。搭载样机图如图12所示。收获胡萝卜种类为红参七寸,种植模式为一垄双行。

4.2 自适应带速调节各子模块功能测试试验

田间试验设定测试距离为20 m,前、后准备调试区各5 m,测试区为10 m。机具于前调试区起步前进,并确保在进入测试区前速度恒定。

图12 智能监控系统搭载样机Fig.12 Intelligent monitoring system with prototype

(1)机具前进速度监测试验

以人工测量作为机具实际速度,人机交互界面显示值为机具测量速度。机具前进实际速度由秒表记录机具行驶测试区的时间并计算得出。

(2)输送带带速监测试验

以人工测量带速为夹持输送带实际带速,人机交互界面显示值为夹持输送带测量带速。对夹持输送带某一位置进行标记,为确保夹持输送带带速恒定,夹持输送带标记处转过一圈后进行计时,转动5圈后根据记录时间算出实际带速。

(3)夹持输送装置倾角监测试验

采用JL-360S型防水数显角度仪测量夹持输送装置实际倾角。试验过程中,人为调整夹持输送装置倾角,测量结果通过人机交互界面显示。

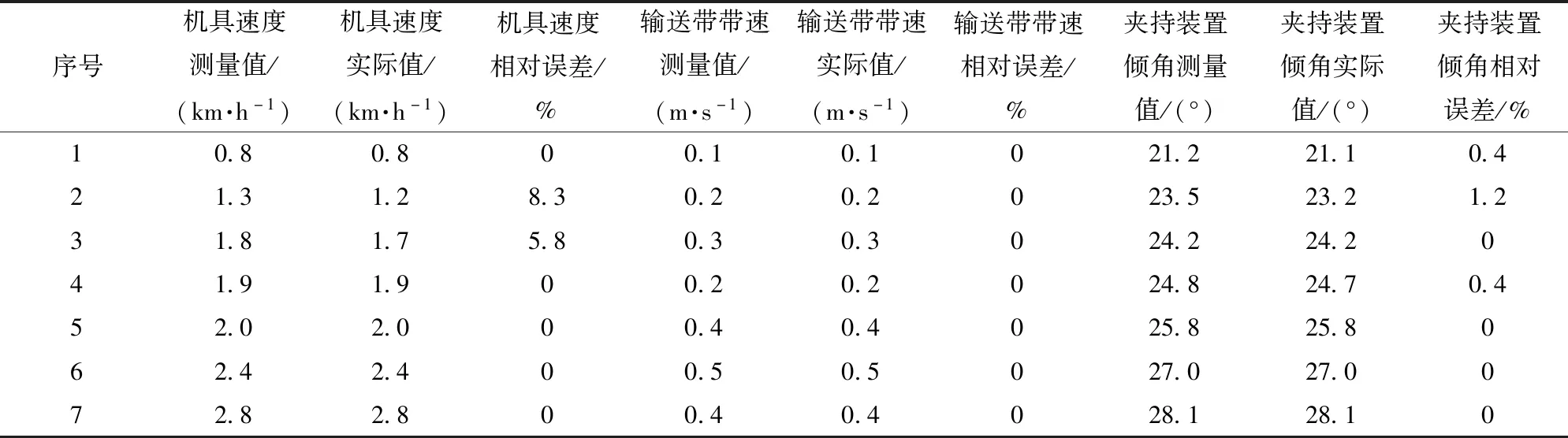

上述每个试验共进行7组,试验结果见表4。由表4可知,机具前进速度、输送带带速及夹持输送装置倾角试验测试结果平均准确率分别为97.98%、100%、99.71%。

表4 胡萝卜联合收获机机具前进速度、输送带带速及夹持输送装置倾角监测试验结果Tab.4 Monitoring test results of carrot combine harvaster’s forward speed and conveyor belt speed and inclination angle of clamping conveyor

误差存在原因为:在机具实际作业中,因胡萝卜田间地表不平,在机具速度较慢情况下,易受到干扰,在作业速度逐渐增大后,地表不平影响逐渐减弱。此外,机具振动影响对采集夹持装置倾角数据和人工测量均产生一定的影响。

(4)自适应带速调节试验

为探究自适应带速调节模块自动控制准确度及动态性能指标,进行自适应控制对比试验、模块自动控制性能试验及自动控制响应试验。试验设定调节速比K为1.2,PID控制死区为±0.02 m/s。

试验中,首先保持机具速度控制在2.2 km/h,待速度稳定后,将速度降低至1.6 km/h,经过20 s后,再将速度提升至2.2 km/h。记录自适应控制对比试验夹持输送带带速,变化曲线如图13所示。由图可知,第1次速度改变时,经典PID控制过渡过程时间为1.5 s,超调量为0.07 m/s,模糊PID控制过渡过程时间为1.0 s,超调量为0.05 m/s。第2次速度改变时,经典PID控制过渡过程时间为1.4 s,超调量为0.09 m/s,模糊PID控制过渡过程时间为0.9 s,超调量为0.04 m/s。自适应对比试验结果表明,采用模糊PID算法的夹持输送带带速控制模型效果较好。

图13 自适应对比试验夹持输送带带速变化曲线Fig.13 Change curves of adaptive comparison test clamping conveyor belt speed

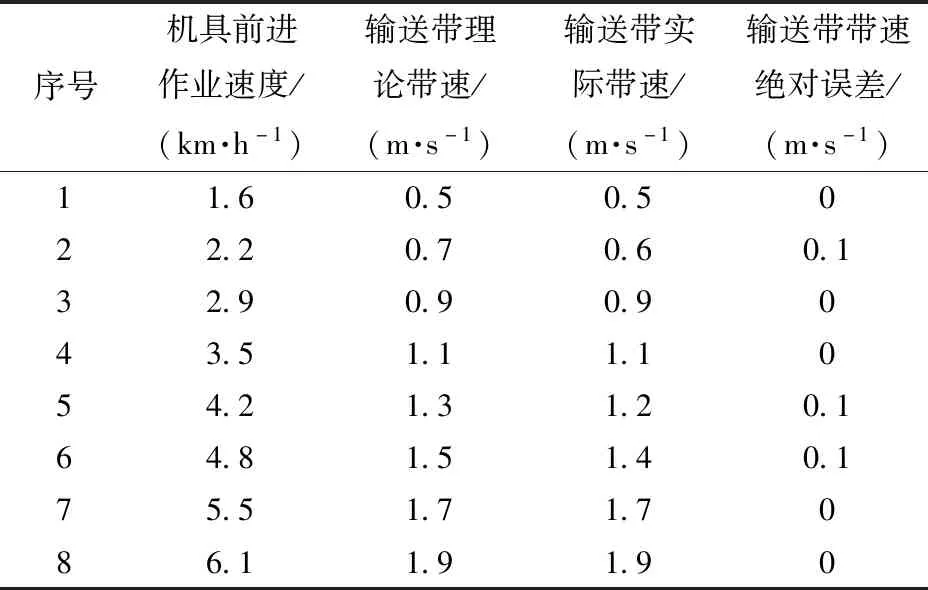

自动控制性能试验每次采用不同的机具作业速度,每组试验作业速度保持恒定。机具前进作业速度范围控制在1.6~6.1 km/h,则计算得夹持输送带带速理论值范围为0.5~1.9 m/s。试验共进行8组,每组试验记录机具前进作业速度、输送带带速理论值及实际值、在准备区时通过机具加速到稳定前进速度时,记录输送带带速响应时间及调整时间。试验结果见表5。

试验结果表明,输送带带速整体测试准确率较高,绝对误差均不超过0.1 m/s,夹持输送带克服胡萝卜拔取阻力为误差存在的主要原因,自适应带速调节控制模型还受到机具作业速度及夹持输送装置倾角的影响,在实际作业中由于振动干扰,监测数据仍会有一定的误差存在,其次算法输出滞后、数据计算精确度等均会导致误差的产生。

表5 自适应带速调节模块性能试验结果Tab.5 Performance test results of adaptive module with speed adjustment

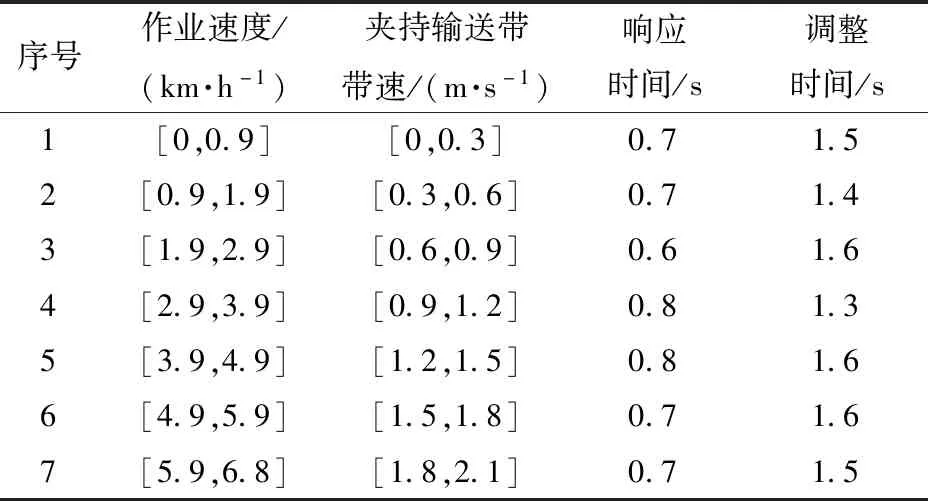

输送带带速自动控制响应过程中,响应时间及调整时间均影响测试系统性能,因此将前进速度分为7组,进行自动控制响应试验,记录机具前进作业速度变化时输送带带速调整响应时间及调整时间。共测试7组试验,结果见表6。测试结果表明,随着机具前进作业速度不断增大,夹持输送带带速也不断增大,带速响应时间小于等于0.8 s,调整时间小于等于1.6 s,证明该模块满足田间作业需求。

表6 输送带带速自动控制响应试验结果Tab.6 Automatic control response test results of conveyor belt speed

(5)果实计数精度检测试验

在不同的机具速度下分别进行7次左、右行精度检测试验与双行精度检测试验,标定试验收获区域长度为10 m,左、右行精度检测试验分别通过左、右行单侧获取胡萝卜来测试两侧传感器精度,双行精度检测试验通过双行获取胡萝卜测试传感器精度,监控系统读数通过显示屏读取数值,人工统计收获后实际胡萝卜个数与显示屏读数相比较,结果见表7。

表7 果实计数模块精度检测试验结果Tab.7 Precision test results of fruit measured production module

由表7可知,试验平均检测精度分别为99.32%、99.32%和99.27%,整体检测精度较高,误差存在的原因为:胡萝卜收获过程中存在两根胡萝卜并排重复夹持的现象,导致传感器检测胡萝卜个数时仅检测到一根胡萝卜并进行计数,使显示屏读数小于实际个数,从而导致计数误差。

(6)胡萝卜堵塞监测试验

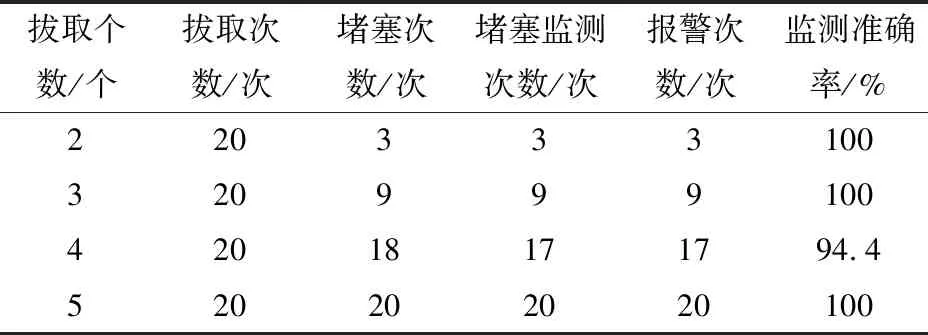

因在田间作业中堵塞情况出现概率较低,且出现堵塞状况时无法对实际情况进行判定,故采用人为制造堵塞的方式进行试验,试验提前将机具作业前方地块的胡萝卜采用完全挖掘法从土壤挖出,从中选取胡萝卜按照每穴2~5根进行自然压埋,确保试验时模拟胡萝卜自然种植状态。试验时由机具以2.5 km/h的恒定速度,向前开动夹持处理好的胡萝卜,并进行数据记录。试验结果见表8。

表8 胡萝卜堵塞监测试验结果Tab.8 Results of carrot blockage monitoring test

试验结果表明,随着每次拔取个数逐渐增多,堵塞次数也逐渐增多。当胡萝卜同时拔取个数为2~3个时,由于部分胡萝卜根茎处缨叶仍可被切缨装置切割,故堵塞情况次数较少。当胡萝卜同时拔取个数增多至4~5个时,因胡萝卜根茎处缨叶聚集较多,切缨装置无法一次性完成缨叶切割,故造成胡萝卜堵塞情况出现。

5 结论

(1)针对目前国内胡萝卜联合收获机收获智能化程度低等问题,本文集成多传感器融合技术,采用CAN总线通讯协议,设计了胡萝卜联合收获机智能监控系统,在胡萝卜联合收获过程中采集机具作业情况,反馈至人机交互界面,并将作业信息记录与保存。

(2)根据机具情况确定最佳调节速比,基于自适应模糊PID控制算法,控制比例电磁阀实现夹持输送带带速自动调节。运用Matlab软件中Simulink模块,采用控制模型程序仿真对比试验,并进行田间对比试验,结果表明,模糊PID控制模型相对于经典PID控制模型调节时间更短,超调量更小,具有良好的动态响应特性和稳态特性。

(3)进行了各模块田间性能测试试验,试验结果表明,各模块监测精度均大于等于96%,自适应带速调节模块误差小于等于0.1 m/s,带速响应时间小于等于0.8 s,调整时间小于等于1.6 s,该胡萝卜智能监控系统满足设计要求及田间作业性能指标,有助于提高胡萝卜联合收获机作业质量。