农作物茎秆切割理论与方法研究进展分析

2022-08-05宋月鹏

吴 昆 宋月鹏

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东交通职业学院交通工程系,潍坊 261206;3.山东省园艺机械与装备重点实验室,泰安 271018)

0 引言

农作物茎秆是农业生产系统中丰富的生物质和饲料资源,在发展循环经济的背景下,其潜在价值愈发得到重视[1]。随着茎秆可用种类的丰富、可用途径的增多,茎秆资源的综合利用已经成为引领农业绿色循环发展,推动生物质精炼等新兴产业进步,促进乡村振兴战略实施的重要方面。

茎秆切割是刚性体(割刀)与柔性体(茎秆)的直接互作过程,割刀的切割性能、茎秆的生物特性、二者之间的耦合作用均会影响切割效果。在机械或人工收获中,茎秆切割始终是生产的重要环节;从粉碎还田到揉丝青贮,茎秆切割是有效利用作物茎秆的先决条件[2]。因此,无论是传统的收获作业还是茎秆的资源化利用,都与茎秆切割密切相关。针对茎秆切割,开展基础理论、核心技术、关键部件的研究,对于高效生产具有实用价值,对于农业发展具有现实意义。

《中国制造2025》[3]战略文件将先进农机装备列为重点突破的十大领域之一,在农机装备中机械化收获装备占据着重要地位。收获装备终端操作是完成对农作物茎秆的切割,而切割能耗、破碎效果均是评价收获装备性能的重要方面[4]。因此,围绕节约能源、优化性能、提高效率[5],精准农业的应用实践和快速发展对农作物机械化收获提出了更高的要求,而其核心科学问题涉及对茎秆切割的深入研究。

西方发达国家农业现代化起步较早,集约化、机械化程度较高,针对茎秆切割的研究积累了大量成果;与农业先进国家相比,中国在耕作、收获等基础性、关键性技术领域与国外仍有一定差距。切割技术理论的创新发展,有利于在茎秆切割领域搭建系统的理论知识体系,提升应用基础研究水平,优化农机装备作业性能。基于此,从生物技术、农艺农机等方面出发,从本质上揭示茎秆切割机制一直是国内外学者关注的热点,但无论是在理论还是应用层面,依然有诸多问题亟待突破[6]。本文围绕茎秆力学参数与本构模型、割刀的结构型式与材料特性、茎秆切割原理、茎秆切割技术研究目标、茎秆切割研究方法等方面,总结归纳农作物茎秆切割研究的进展并进行分析,展望未来研究发展方向。

1 茎秆力学参数与本构模型

农业物料力学是农业工程的基础研究领域之一,并成为一门重要的分支学科,旨在采用工程力学的观点和方法,解决农业工程中众多的生物力学问题[7],茎秆力学参数是该学科的重点研究内容。国内外学者关注农作物茎秆力学参数的最初目的是研究农作物抗倒伏性能和机理[8],以便为抗倒伏品种的选育、栽培措施的调控提供理论依据[9-12];另外,在机械部件的优化设计中,涉及到茎秆力学参数的应用[13-14]。

茎秆切割是农作物收获、青贮加工环节的必有工序,但在切割过程的理论机理研究上,在割刀等核心零部件研制过程中,在机械性能的优化提升上,以往较少考虑茎秆的生物学特征、力学参数,或者直接简化处理[6]。

1.1 茎秆生物学特征与力学参数

农作物茎秆是粘弹性与各向异性材料,在应力和变形之间没有明确的线性关系,其力学参数与茎秆生物学特征密切相关[15],因此全面了解茎秆生物学特征是十分必要的。

茎秆是植物的中轴,它对内担负着枝叶花果的全部重量,上下输送营养物质,对外还要抵御气候变化所产生的外力。茎秆按照生物学特征可从多个角度进行分类,例如按照截面形状,可分为圆柱形茎、三棱形茎、方形茎、扁平茎;按照生发形态可分为直立茎、缠绕茎、攀援茎、斜升茎、斜倚茎、平卧茎、匍匐茎;按照木质化程度可分为草本植物茎、藤本植物茎、木本植物茎,农作物茎秆以草本类(水稻、小麦、棉花等)、藤本类(葡萄、番茄、茄子等)居多,茎内木质化组织相对较少。其中,从结构特征进行分析,双子叶植物(棉花、油菜等)与单子叶植物(小麦、水稻等)的茎秆结构具有较大差异:双子叶植物茎秆由表皮、皮层、维管柱(包括维管束、髓、髓射线等)组成,常具有次生结构;而单子叶植物茎秆由表皮、基本组织构成,维管束分布其中[16-17]。另外,茎秆有实心与空心之分:以禾本科植物为例,玉米、甘蔗、高粱等实心茎秆内充满基本组织,维管束松散分布,而水稻、小麦等茎秆维管束呈内外两轮排列,中央为髓腔。

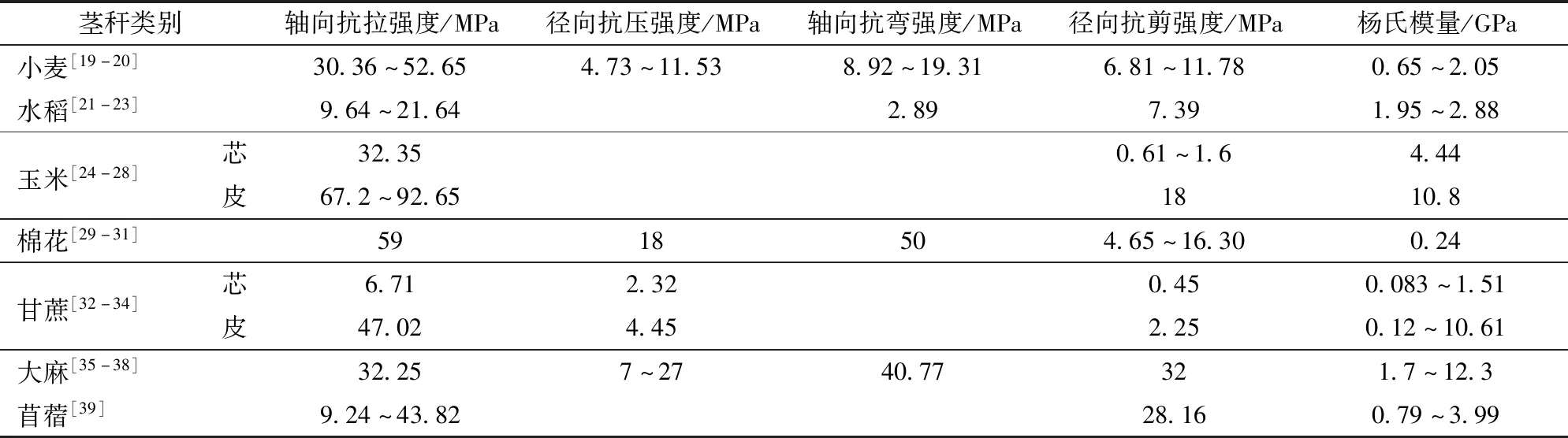

国内外学者在力学测试中关注的茎秆主要力学参数为:抗拉强度、抗压强度、抗弯强度、抗剪强度、杨氏模量等[18],且重点研究了茎秆生长方向的力学参数。表1为常见农作物茎秆的力学参数,由于力学参数受到茎秆成熟度、含水率、试验条件等因素的影响,即便同类茎秆所测数值也存在偏差,这在一定程度上影响了研究深度,依据所检索文献,表1给出了相关参数的区间范围。

表1 常见农作物茎秆的力学参数Tab.1 Mechanical parameters of common crop stalks

植物学中同类茎秆具有大致相同的生物学特征,对于根据生物学特征推断提炼出共性的力学特征,文献[40]基于大量的力学参数与生理形态指标测试结果,采用SAS软件对茎秆力学特征与生物学特征的相关关系进行了回归分析,并尝试建立了小麦、高粱、大豆等茎秆抗拉、抗弯、抗剪强度与含水率、株高、外径、壁厚等生理指标的关系模型,具有生产指导价值。同时研究认为,茎秆力学与生物学特征均具有一定的变异性,且两者之间的相关度随作物类别、品种、生长期的不同而有所变化。由此可见,茎秆的生物学特征在自然生长中具有环境的适应性与特殊性,不同茎秆间的力学特征基本没有统一的规律,因此茎秆切割、抗倒伏等农艺技术的研究及措施调控应视不同作物而定[40]。

作为生物质材料,茎秆力学性能主要取决于微观组织结构与理化组分:维管束由韧皮部和木质部组成,属于强韧机械组织,且维管束在表皮附近细密分布有较强的抵抗外部荷载的能力,因此草本类的玉米、藤本类的番茄其表皮的力学性能明显优于芯部[24,41];小麦、水稻中的厚壁组织,角质层较厚,可增强对茎的支持,提高茎秆机械强度与抗倒伏能力[42];纤维素、半纤维素、木质素通过增强细胞壁厚度提高茎秆刚度与强度,它们的差异化分布亦是茎秆在不同高度范围力学参数显著变化的主要原因[43];从外部形态看,茎秆具有节与节间,由于叶片、腋芽的存在,茎节常表面隆起而内部充实,维管组织排列复杂且发达,相比之下部分茎秆节间常为中空腔,这就导致节与节间力学性质差异明显[26];此外,粘弹性体所具备的应力松弛与蠕变特性,应在茎秆机械压实、有序收获等环节予以考虑[44-45]。

1.2 测试方法与设备

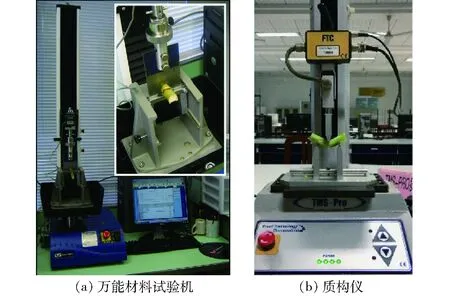

目前,农作物茎秆力学参数的测试依然借鉴材料力学方法,研究主要集中在力学参数与茎秆微观组织、化学成分、物理特性的关系上[46],所采用的试验设备基本是万能材料试验机[27]或质构仪[47](图1),二者的基本构成包括:伺服控制系统、加载系统、数据采集系统等。同时,应根据茎秆特点及试验侧重点(例如抗拉、抗剪试验),对设备加载或固定装置进行适当改进以防止茎秆的滑移脱落,从而确保力学测试的有效开展[26,48];还可结合机器视觉等辅助设备,实现试验数据的精准捕捉[49]。

图1 茎秆力学特性试验设备Fig.1 Test equipment for mechanical properties of stalks

此外,可尝试把在工程材料学、生命科学等学科研究中发展起来的方法与设备,迁移至植物力学的研究中[50]:例如,纳米压痕测试系统可在纳米尺度提供生物质材料表面局部的定量信息,能从微观细胞壁组织性能角度解释茎秆宏观力学特性的差异[37,51];电子计算机断层扫描技术(Computed tomography,CT)能准确推断茎秆截面材料性质的空间分布,有助于深入理解外部加载过程中茎秆内部的应力传递规律[52-53];扫描电子显微镜(Scanning electron microscope,SEM)可开展针对维管束等茎秆微区形貌的高分辨率分析,能直观展示微观组织结构特点[43,54];X射线衍射法(X-ray diffraction,XRD)具备精确分析茎秆理化组分的能力,可为茎秆性状调控及机理分析提供依据[17,55]。这些材料性能表征的新兴技术手段,均为深入研究茎秆材料异质性提供了可能,也为茎秆力学参数的测试提供了新的途径。

在茎秆切割问题上,采用有效的方法设备准确获取目标茎秆的力学参数及变化规律,无论是对于收获机械的优化、收割时间的选择,还是割茬高度的确定、后处理加工,均具有较强的生产指导意义。但是,基于材料力学理论发展起来的测量方法与设备,并不完全适用于农作物茎秆力学特性的研究,尤其在粘弹性和流变性等问题的解释上显得力不从心。因此,结合农业物料特点专注于创造新的材料理论体系,进而推动配套检测方法与设备的研发是十分必要的。此外,从动力学角度分析,茎秆切割塑性变形中的弹性力学、断裂力学尚未发展成熟,其切割动力学特性尤为复杂,而万能材料试验机和质构仪开展的茎秆剪切特性测定,是低速的切割试验,准确表征高速瞬时的切割工况依然具有难度。

1.3 茎秆本构模型的建立及应用

基于茎秆物料应力应变的深入分析,探索建立准确有效的本构模型,是茎秆切割理论研究的关键步骤,也是开展数值仿真与工程应用的先决条件。表2为国内外学者针对茎秆理化特性,根据研究需要及工作适用性确定的本构模型。

表2 茎秆本构模型Tab.2 Stalk constitutive model

农作物茎秆为各向异性复合材料,本构模型的建立要充分考虑茎秆本身材料属性的影响,其基本思路为:首先,通过力学公式推导初步建立适宜特定茎秆的理论模型;其次,基于茎秆力学特性的测试标定模型关键参数;最后,通过试验验证本构模型的准确性。由此可见,试验测试与模型分析两者相辅相成、相互印证:试验测试能准确评估茎秆力学特性,但大量开展试验增加了研究成本;模型分析为切割技术的深化研究拓展了空间,但它对茎秆本构的表征能力,依然有赖于试验测试的基础数据。沈成等[38,62]针对麻类作物茎秆开展了系列研究,运用复合材料力学理论推导建立了茎秆力学本构模型,并通过力学试验及分析计算标定了模型参数,为麻类作物切割、剥制过程研究及收获机械的研发提供了理论基础。

茎秆宏观的应力应变关系与物料组织结构紧密相关,因此只有深入研究物料微观结构特征,才能对宏观力学特性给出更为本质的描述和解释,才能建立更为精准可靠的力学模型[7]。WEN等[63]基于甘草茎秆宏观力学测试与微观结构剖析,建立了横截面积与剪切力、弯曲力的线性回归模型;MYHAN等[64]建立了以弹性细胞壁和细胞中不可压缩流体为特征的细胞固体非线性流变模型,并在部分作物根茎中验证了模型的适用性。

在理清茎秆本构关系的基础上,建立合理的数学模型以表征切割系统的相互作用,是简化切割过程研究的有效途径。例如,将茎秆的柔性简化模型与切割机构刚性体模型相结合,开展刚柔耦合动力学分析,对于深入理解切割过程具有现实意义。王俊团队[65-66]针对甘蔗断尾、破头中的动力碰撞问题采用刚柔耦合模型开展了仿真研究,在冲击函数中详细确定了刚度系数、碰撞指数、最大阻尼系数、切入深度等模型参数,并进一步优化模型以提高计算精度[67]。另外,还可以进一步考虑土壤的影响,构建土壤-茎秆-切割机构的动力学仿真模型,可全面了解切割互作过程,促进高效低损切割技术的发展[57]。

茎秆作为切割过程的施作对象,其本构模型的建立为茎秆切割的深入研究奠定了理论基础。为了凸显主体变化规律,把握动态切割的本质,会基于理想化假设开展茎秆本构、切割动力学过程的理论建模,这势必影响分析精度。因此,可进一步通过系统内力公式推导、仿真试验拟合、工程实践验证开展模型的优化调整[68-69]。

总体来看,鉴于农作物茎秆生物体物料的复杂性,针对茎秆力学参数的研究,其分析理论与测试方法仍需进一步完善。开展茎秆力学特性微观、宏观的全面研究,有助于深入了解应力是如何通过组织与结构传递发展的,也为农作物茎秆多尺度建模奠定了基础。另外,应基于国内外学者所积累的试验数据,总结归纳具有普适性并经得起推敲的力学模型及研究规律,从而及时建立健全相关标准与规范,提升茎秆切割研究的基础水平。

2 割刀结构型式与材料特性

割刀是现代联合收获机械的核心零部件,其结构与性能直接影响整机工作可靠性、使用寿命、作业效率及功耗[70]。切割或粉碎作业的过程会引发刀具材料周期性的应力变化,加剧了割刀的疲劳损耗。国内优质农机割刀大量依赖进口,与国外相比,我国在割刀核心材料、制备工艺等方面存在较大技术瓶颈,成为高端收获机械发展亟需解决的现实问题。

2.1 割刀结构参数与型式

割刀结构参数与型式对耕作收获性能与田间作业能耗有直接影响[71],其优化设计的目标主要是实现高效率与低功耗切割。GB/T 1209.3—2009《农业机械切割器 第3部分:动刀片、定刀片和刀杆》对割刀型式和技术要求做了统一说明,割刀常见参数及类型如图2所示。

图2 割刀常见参数及类型Fig.2 Common parameters and types of blades

切割器是割刀作业的载体,往复式切割器常采用动刀与定刀实现有支撑切割,割幅宽、适应能力强,但振动较大,适用于水稻、小麦等禾本科茎秆的切割。国家标准围绕宽度、厚度、角度等结构参数的组合搭配,将动刀片分为6种型式,将定刀片分为3种型式,并规定了各自适用的切割器类型,对生产研究起到了有效的指导作用[72];在材料性能上,国家标准建议动、定刀片淬火区硬度为48~60 HRC,非淬火区硬度不大于35 HRC。为提高棉花秸秆的切割质量与效率,降低割茬高度与装备功耗,宋占华等[73]结合所关心的目标值提出了切割有效率的概念,并据此确定了动刀片宽度、刀刃高度、前桥宽度的最优参数组合,优化改进后的动刀片性能得到明显提升。而回转式切割器常应用甩刀在高速旋转下完成无支撑切割,因甩刀与刀盘相互铰接,可有效避免与障碍物发生刚性碰撞导致割刀损坏,但割幅受到一定限制,且功耗较高[74],适用于牧草、甘蔗等茎秆的收获,高秆作物茎秆粉碎以及园艺管理工作。

现有茎秆割刀的类别型式,主要依据机械生产企业的实际经验来设计确定,缺乏系统的理论指导[75],批量生产、市面通用的割刀产品依然不足。直刀、光刃便于加工,但切割性能不佳且易崩刃,适于切割苜蓿、油菜等机械组织不发达的空心茎秆;而斜刀、齿刃虽加工成本较高,但可充分发挥滑切及夹持作用,实现对玉米、高粱等具有强韧机械组织实心茎秆的切割。在割刀结构型式设计上,国内外学者开展了大量工作:以整机能耗、割头能耗和牵引能耗为评价指标,在直刀光刃、斜刀片、锯齿形刀片的性能对比中,锯齿形刀片收获性能最佳[76],这与在芒草茎秆的切割研究中所得结论相同[77];以茎秆切口体积、割刀寿命、切割效率为评价指标,在有限元分析中,梯形刀具的性能优于矩形刀具和曲形刀具[78]。

割刀结构的优化设计还应兼顾茎秆特征与作业过程,这是茎秆切割领域农机农艺深度融合的有效体现。部分作物茎秆如棉花、番茄等具有较厚的表皮组织,其茎秆切断的关键在于理清表皮强韧机械组织的失效破坏模式。在切割的初始阶段,茎秆表皮承受割刀瞬时增大的压力,此时锯齿形刀片更容易穿透撕开茎秆表皮并将其分离成多个部分[77];随后,茎秆的其余组织在径向剪切与轴向拉伸的共同作用下发生失效断裂。因此,相对于直刀光刃,锯齿形刀片所需的切割力与功耗均较少。而锯齿形刀片齿深、齿距、齿纹角等参数的确定还需综合考虑茎秆类型、茎秆粗细、切割速度等因素[70]。

仿生学原理对于割刀结构型式设计具有较强的指导意义,在普通锯齿形刀片的基础上,可借鉴蚱蜢门齿轮廓[79]、天牛切割齿轮廓[80]、螳螂前肢胫节切割齿轮廓[81]优化割刀锯齿的齿形、齿距、齿深等参数;可模仿蚯蚓[82]、蛇、蜥蜴[83]等动物的体表形貌,加工出刀具表面的仿生微织构,降低割刀的摩擦力与磨损量,避免崩刃情况的发生。

2.2 割刀耐磨性能

正常情况下磨损是农机零件失效破坏的主要形式和材料消耗的第一位因素,其比例占80%以上[84]。切割过程中,割刀与农作物、土壤尤其石屑间的冲击应力与摩擦磨损会导致刀刃钝化、变形。刃口钝化会降低切割性能,提高切割功耗,延长停机时间[76],还会增大对农作物茎秆的撞击拉拔作用,影响切口质量,不利于农作物正常再生[85];在农产品原料粉碎过程中,刀具材料的磨损脱落,还会污染食品及饲料[86]。磨损是割刀的主要失效形式,茎秆切割中主要有磨料磨损与粘着磨损两种情况,而提高硬度是减少磨损的有效途径,亦是割刀材料选择与工艺优化的主要依据。

对于割刀基体材料,碳钢(如T9钢、45钢等)、锰钢(如65Mn钢等)因硬度高、成本低、易加工,成为了国内割刀制作的主要原料:例如T9钢等温淬火、45钢渗硼等均能作为割刀材料,为降低成本可用65Mn钢代替T9钢;国外割刀基体材料与国内基本相似,主要采用含碳0.5%~1.0%的碳素钢和含碳0.3%~0.6%的中碳硅锰钢:例如,采用中碳钢经高频感应等温淬火后,得到马氏体与下贝氏体各占50%的基体组织,其材料硬度与冲击韧性均较高[70,87];可见,热处理工艺在此类基体材料性能的优化中发挥关键作用。另一方面,由高硬度难熔金属碳化物及粘结金属构成的硬质合金可通过调控成分比例制备成各种牌号,可满足不同工作环境对割刀力学性能及耐磨性的要求[88]。例如,通过解析高温铁溶体内的多相运动学特征及致密化机制,借助铝热反应在铁基体中加入钒铁、铬铁、钼铁、锰铁等硬质合金颗粒制成金属陶瓷材料,可实现对特定区域的硬度强化[89];提高材料硬度并保持其韧性是延长割刀使用寿命的有效解决方式,可采用渗硼和渗钒工艺处理不锈钢割刀,通过生成新的硼化物、碳化物提高割刀耐磨性能、机械性能[90]。

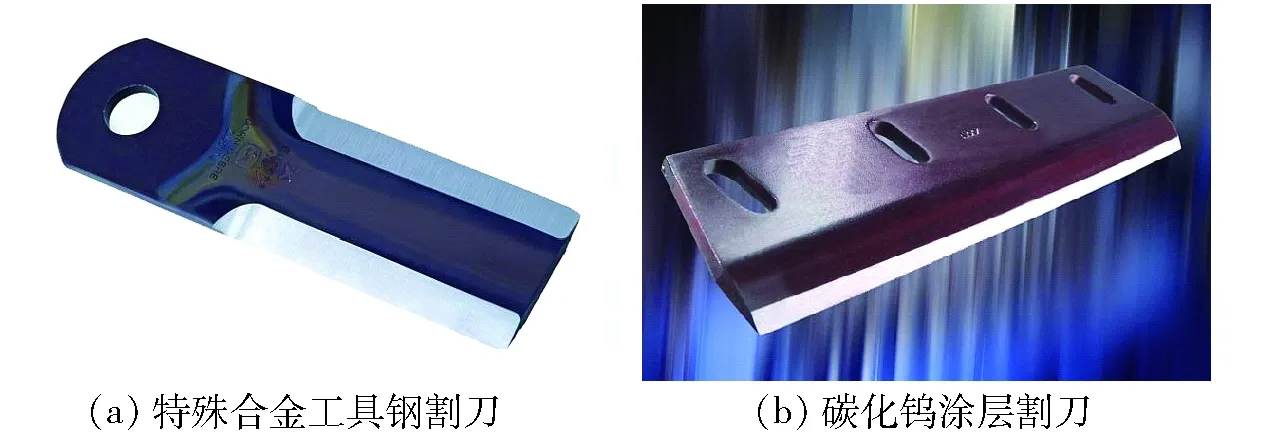

表面工程技术(化学热处理、堆焊、喷涂、熔覆等)能够明显改善材料表面硬度,成为制作耐磨割刀的常见手段[70,91]。国外知名农业机械制造公司Busatis、CLAAS、New Holland、John Deer等采用以上技术研制了多款优质割刀并实现了良好的产业化应用,图3为Busatis公司所研制割刀。NIRANATLUMPONG等[86]针对工业粉碎机刀片,通过刀片截面变化推算磨损体积与质量,对比了普通淬火硬化刀片、镀铬刀片、等离子喷涂Al2O3-TiO2涂层刀片、超音速火焰喷涂(High-velocity oxygen-fuel,HVOF)WC-Co涂层刀片的耐磨性能,研究认为增加涂层厚度可延长割刀耐磨寿命,但会受到喷涂技术的限制;激光熔覆技术可使强化层与基体层达到冶金结合,孟亮等[92]通过熔覆Ni与WC使65Mn钢表面出现磨粒磨损机制,提高了柑橘枝粉碎机锤片的摩擦性能。

图3 Busatis公司割刀Fig.3 Blades of Busatis

耐磨性能是评价割刀品质的重要方面,摩擦因数可在一定程度反映耐磨性能:国内学者采用仿生微织构[82]、激光熔覆[92]等技术可将耐磨配件的平均摩擦因数降至0.26~0.36,与国外同类技术差异不大。但是仅凭摩擦因数评价割刀性能是片面的,而割刀服役寿命则是对包括耐磨性能在内的割刀综合性能的直观评判。整体来看,国内关键耐磨零部件的寿命与国际先进水平存在一定差距:以小麦割刀为例,国内割刀寿命约450 h,而美国割刀寿命在900~1 350 h。因国内割刀耐磨性能不佳,维修及换刀耽误农时,导致联合收获机平均无故障作业时间也只及国外同类产品的1/3~1/2[87]。因此,在农机收获装备的整体发展中,提升割刀耐磨性能是关键环节。此外,耐磨性能的优化提升依然需要坚持农机农艺相结合的原则,充分考虑切割对象与作业环境的影响因素,例如:茎秆中的非晶态硬质硅酸体是造成农机零件磨损的重要磨料之一;茎秆中常具有的草酸、鞣酸成分及飞溅的泥浆对金属割刀具有腐蚀性;现场切割时,辅助设置的护刃器,可有效避免割刀的撞击损耗,增强了割刀对田间恶劣作业环境的适应能力,延长了无故障作业时间。

2.3 割刀自磨锐性能

为确保割刀刃口在作业过程中始终保持锋利,自磨锐技术应运而生。该技术的关键在于通过刀刃两面不同的硬度调控磨损速率,使锋利的刃口始终突出于前缘,实现强韧性、耐磨性、锋锐性的有机结合。

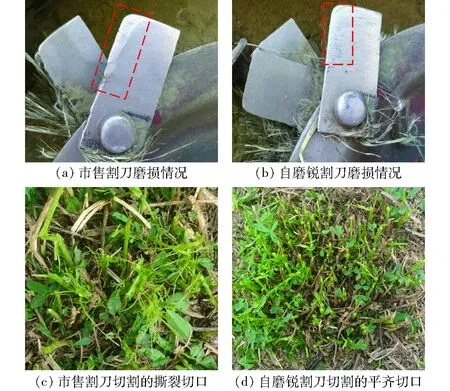

在国内,宋月鹏团队坚持材料、结构、工作条件一体化设计理念,围绕自磨锐技术开展了系列研究,与市售割刀相比所研自磨锐割刀实现了优良的耐磨性能及高效低损伤切割效果,具体如图4所示。自磨锐割刀制备技术有:采用真空复合轧制工艺,将3种钢板(GCr15、Q420、IF)轧制成梯度复合材料,所制割刀后刀面及刃口材料硬度高、耐磨性好,前刀面硬度梯度变化,试验表明其耐磨性是市售割刀3倍以上[85];采用稀土催渗碳氮硼共渗,对割刀后刀面及刀尖进行局部化学热处理,共渗割刀在厚度方向上实现了组织、成分、硬度的梯度均匀变化,从而在作业过程中形成自磨锐效果,实现了割刀长寿命作业和对农作物的低损伤收获[93];采用Fe3O4/Al铝热体系,在超重力场中熔铸成硬度呈梯度分布的新型复合材料,而后制备出工作中均匀磨损、始终保持锋利的自磨锐割刀,并通过田间试验验证了使用效果[94-95]。

图4 采收66.7 hm2苜蓿后切割状况对比Fig.4 Comparison of cutting conditions after harvesting 66.7 hm2 alfalfa

在国外,ROSTEK等[96]研究认为割刀寿命与基体材料抗弯强度、延展性、耐磨性紧密相关,并通过三点弯曲试验、冲击试验、磨损试验评价材料性能,采用局部硬度层状分级钢材进行割刀的制备,使坚硬的耐磨层始终分布于刃口位置,通过维持割刀稳定的几何形状实现了良好的自磨锐效果。

在漫长的生存竞争和进化过程中,动物牙齿咀嚼切割食物所表现出的优异几何形体结构与生物力学性能,为割刀自磨锐技术的研究提供了仿生学基础:河狸牙齿外层是坚硬耐磨的釉质结构,内层是较软起支撑作用的牙本质结构,该结构特点确保了河狸在咬切木材的过程中始终保持门齿锋利,受此启发研制的梯度复合材料,实现了自锐化的磨削工艺[97];另外,还可模仿鲨鱼、海胆牙齿结构特征,从表面涂层、复合结构、锯齿形态等方面优化割刀自磨锐性能[98]。

整体来看,国内外学者关于自磨锐技术的研究,其核心问题在于硬度梯度材料的制作。目前,如何实现材料硬度的梯度均匀变化,依然有较大的可研空间。

割刀的结构设计、性能优化归根结底是实现作物的高效收获与低损伤切割。具备良好耐磨性能与合理结构型式的优质割刀,对内能减少基体材料质量损失,对外可提供高效低损伤切割性能。伊利诺伊大学MOMIN等[99]建立了根茎损伤程度、残茬高度、刀片质量变化等综合评价指标,评估了不同结构型式、不同表面处理工艺的割刀切割表现,研究认为割刀设计与作物再生产量具有相关性,优质割刀可增加再生作物产量,缩短自愈生长周期。同样道理,医学手术刀具的切割性能对于手术伤口的创伤及愈合也具有直接影响[100]。

掌握核心零部件制造技术及理论创新是实现我国农机装备重点突破的有效途径[70]。割刀作为收获作业核心部件,其锋锐性、耐磨性、强韧性等性能的优化,依然有赖于材料成分设计[101]、结构型式设计[82]、工艺过程设计[90]等主要的技术手段。与此同时,在确保性能的前提下,应根据作业环境与对象及时调整割刀设计,进一步提高材料利用率、降低加工成本,加快推动新型高端割刀的产业化进程。

3 茎秆切割原理

茎秆切割虽是割刀与茎秆间的瞬时互作过程,仍可细化拆分为以下阶段:切割作用发生初始,茎秆组织处于变形可恢复的弹性阶段;随着割刀的逐渐深入茎秆材料由塑性变形的累积随即发展为局部动力屈曲;最终茎秆截面材料达到失效应变,发生断裂失效,几何形态发生明显变化[102]。把握茎秆切断的本质,是优化切割原理的基础。

切割是割刀与茎秆之间的动力接触,切割方式依据不同的标准有不同的分类。其中,根据切割作用的方向,主要分为正切与滑切两种基本的切割方式。正切时割刀的绝对运动方向与刃口相互垂直,而滑切时割刀的绝对运动方向与刃口既不垂直也不平行,表现为锯切效果,如图5所示。

图5 切割方式Fig.5 Cutting ways

在正切与滑切的对比研究中,国内外学者围绕茎秆切割试验及机具优化设计得出了相同的结论:在一定速度、角度范围内,滑切所需的切割力与切割功耗明显小于正切[103-105]。滑切的优异性能奠定了其在切割作业中的地位,即实际切割作业基本以滑切为主。

3.1 滑切原理

具体来说,滑切原理可以充分发挥刀刃的锯断作用,能有效降低物料张紧拉断和剪切破坏的极限应力,对于纤维化、异质性的茎秆物料切割效果尤为显著[106]。因此,无论是回转式切割器还是往复式切割器都要确保实现合理的滑切效果。

3.1.1滑切角选取

割刀运动几何特征与切割过程力学试验进一步验证了滑切方式的可靠性,因此它广泛应用于茎秆切割作业,而滑切角的选取问题值得深入探讨。在理论分析上,国内学者寻怀义[107]与庞声海[108]较早引入了“滑切角”的概念,并通过力学公式推导揭示了滑切比正切省力的原因,且指出实现无滑移滑切是有益可行的;在试验研究中,MAUGHAN团队[104,109]聚焦滑切角对节约切割功耗的影响,围绕芒草切割作业开展了系列研究,先后采用市用与自主设计的刀盘平台开展了田间试验,在其所研工况中分别选定了30°与40°的最优滑切角,这为优化芒草收获机械提供了建议。

最优滑切角可为茎秆收获作业时切割角度的选择提供参考,研究表明最优滑切角受多重因素的影响:受茎秆生理阶段的影响,油用牡丹茎秆在花期与果期对应不同的最优滑切角[110];受茎秆含水率的影响,可建立最优滑切角与含水率的关系模型,以分析二者对峰值切割力的交互作用[111];受物料摩擦因数的影响,需揭示最优滑切角与物料摩擦角的函数关系,并借助理论建模与试验验证改进割刀几何形状,优化切割性能[106];受切割速度的影响,合理实现滑切角与切割速度的最优组合,可有效节约功耗并提高切割质量[103]。

滑切角的选取过程通常如下:首先,要设定明确的评价目标(切割力、切割功耗等)作为优选滑切角的判据,可建立滑切角与评价目标的函数关系;其次,通过理论建模方法初步确定滑切的临界条件或刃口曲线角度,例如对数螺线方程的推导应用;最后,基于理论最优滑切角开展切割部件的设计加工,并在切割试验中修正角度,验证可靠性。研究发现,适当增大滑切角度能有效降低切割力[75,112-113],但会导致切割路径延长、摩擦能耗增大,反而影响作业效率与割刀寿命[114],由此可见最优滑切角的确定需要权衡多方面因素。

3.1.2切割部件优化设计

滑切原理的合理应用有助于高性能切割部件的优化设计,针对不同切割部件的主要性能需求,国内学者开展了较系统的研究工作。

由于传统的切割粉碎装置忽视了切割过程中滑切角的变化,致使切割阻力矩出现波动,进而引发割头振颤,加剧了零部件的疲劳损耗,增加了切割功耗。为了提高切割稳定性,适应不同区段的切割工况,诸多研究采用等滑切角原理优化割刀形状,例如藤茎类秸秆锯齿刀片[114]、玉米秸秆粉碎定刀[115]、锯齿滑切支撑刀[116]均基于对数螺线方程建立了刃口曲线方程,以此设计制作了等滑切角型割刀,并在藤茎类茎秆切割、玉米茎秆粉碎的有限元分析与工程应用中,验证了等滑切角割刀的高效切割性能。

针对防缠绕性能,在香蕉秸秆还田机[117]、原茬地播种机[105]中应用滑切原理设计了变滑切角刀片、优化了侧向清洁刀齿等关键零部件,可在切割的同时将茎秆输送抛扔,为防止茎秆纤维缠绕刀轴提供了解决方案,降低了整机振动强度,提升了作业质量;针对入土耕作性能,滑切原理在耕作部件的优化设计中同样具有重要应用价值[118-120],滑切效应改善了耕作部件对土壤的切割作用,例如根切铲的V形设计[121]、深松铲顶部的凸圆刃[122],均充分发挥了滑切作用,有效降低了耕作阻力。

切割方式对切割性能具有重要影响,滑切理论的发展完善,对于揭示高效切割机理,促进生产作业具有实用意义。但滑切机理复杂,在切割作业中围绕不同切割参数及农作物茎秆的影响,开展滑切角与部件的优化研究,可为高效率、低功耗切割机械的研发提供理论基础和技术保障[41,111]。

3.2 其它切割原理

茎秆的切断依靠割刀进入并穿透茎秆纤维得以实现,而正切时割刀侵入茎秆材料的刀刃楔角大于滑切,由高略契金力学试验可知,正切需要较大的切割力与功耗且茬口组织撕裂较多[123]。在正切方式中,按照茎秆轴线、切割面、切割方向三者的位置关系,还可细分为横断切(茎秆轴线与切割面、切割方向正交)、斜切(茎秆轴线与切割面斜交,与切割方向正交)与削切(茎秆轴线与切割面、切割方向斜交)[124],具体如图6所示。

图6 正切类型Fig.6 Types of normal cutting

茎秆为各向异性的粘弹性材料,其极限切应力与法向应力、粘聚力有关。茎秆纤维之间因分子吸引产生粘聚力,在一定角度范围内,斜切与削切易使纤维组织撕裂减小粘聚力,进而降低切割力与功耗[26]。李法德团队[125]、崔清亮团队[72]均以单位直径极限切割力和单位面积切割功为目标值,分别在棉花、谷子茎秆切割中选定了12.7°与7.2°的最优斜切角。

此外,根据切割作用时茎秆支撑情况,还可细分为无支撑切割、单支撑切割、双支撑切割。在农作物茎秆自身抗弯刚度普遍较弱的前提下,无支撑切割(例如回转式切割)需提高切割速度以获得茎秆较大的反向惯性力,从而利于切割的顺利完成。单、双支撑切割(例如往复式切割)均是借助定刀或护刃器提供适当支撑以增强茎秆抗弯能力,因此该切割方式能很好的保证茎秆的直立度,益于再生作物的生长发育,但需要控制动定刀之间的间隙,以保证切割质量。在此基础上,综合发挥支撑切割和滑切原理的优势开展切割装置的优化设计,可进一步提高切割质量、降低功耗,例如李洪文团队[115]研发了动定刀支撑滑切式秸秆粉碎装置,取得了良好效果。

4 茎秆切割技术研究目标

切割过程属于高度非线性问题,在割刀与茎秆的碰撞冲击中存在着应力与应变的突变,并在不同的切割阶段呈现相应特征。在茎秆切割收获的问题上,提高效率、降低能耗、减少损伤是国内外学者在机械设计及收获策略的优化中共同追求的目标。高效率切割、低功耗切割、低损伤切割是新型切割技术与传统切割技术的区别所在。

4.1 高效率切割

在粮饲兼容循环发展的大农业体系中,高效收获是重要部分。以饲草料采收机械为例,其逐渐向高速宽幅、大喂入量、高可靠性及智能化操控等方向发展,最终目标即是提高切割效率。例如,2018年7月,CLAAS公司采用DISCO 1100 RC型割草压扁机,打破了苜蓿收获世界纪录,8 h内收割141.1 hm2的苜蓿,最快作业速度达30 km/h[126];同年11月,CLAAS公司又采用LEXION 760型履带式联合收获机创造了8 h内收获1 111 t玉米的世界纪录[127]。

联合收获作业效率的提高,有赖于高性能切割装置的研发,具体包括割台、割刀等关键装备及部件。以胡萝卜的收获为例,王金武等[81]优化了割刀刃口形状,设计了一种单圆盘对顶切割装置,基于对切割机构-茎叶力学模型的深入研究,该装置可实现对胡萝卜茎叶的精准拉齐与高效切断;此外,针对往复式切割器[125]、切碎机[128]等工作参数的优化研究,以及与切割装置配套的辅助分析系统的开发[129],均为高效率切割奠定了理论基础。

4.2 低功耗切割

在农作物生产周期中,机械收获环节的功耗成本逐年攀升,以能源作物柳枝稷与芒草为例,其切割收获成本占整个生产成本的比例高达61%与69%[130]。绿色农业的本质要求即是促进农业生产与社会、生态资源的协调发展。切割作为高耗能环节与化石能源的消耗、机械物料的折旧密切相关,在满足切割质量的前提下降低切割功耗符合绿色农业发展规律。

聚焦于切割功耗的研究,JOHNSON等[131]专门开发了一款冲击式作物茎秆切割装置,以此研究了割刀滑切角和切割速度对芒草切割功耗的影响,当滑切角为60°、切割速度为12.9 m/s时切割功耗最小;张西良团队[114]设计了藤茎类秸秆专用切割刀片,对比发现,材料为Cr12MoV、角度为40°的等滑切角锯齿型刀片,相对于普通刀片切割耗能少、切割效率高、切割效果好。切割的终极目标是要完成茎秆的分离,因此要细化研究在切割外力作用下茎秆各阶段的形变过程,从而为探索低功耗的茎秆失效破坏模式奠定理论基础[77]。

4.3 低损伤切割

对切割效率、功耗的优化研究主要侧重于切割的中间过程,但对于部分农作物还应关注切割后的生理生化状态,即实现低损伤切割。例如,在蔬菜、再生作物(甘蔗、苜蓿、芦笋、柠条等)的收获作业中要尽量降低茎秆的损伤程度,在提高采收品质的同时,确保割茬良好再生[132-133];在果树修剪中,切口品质差、表皮撕裂多,会因感染病虫害而影响果实品质与产量[82]。苑进团队[45]研发了一种菠菜夹持输送装置,并以塑性变形量作为衡量菠菜机械损伤程度的评价指标,该装置重点实现了夹持输送过程中的低损伤;实现低损伤切割,关键在于割刀的结构及运动参数,宋月鹏团队[134]采用自研自磨锐割刀,在切割过程中保持割刀最佳曲率半径实现了低损伤切割。

粗放式的收割方式增加了茎秆损伤程度,降低了组织自愈特性,不利于再生作物的生长发育。以苜蓿为例,收割过程中的茎秆损伤降低了苜蓿再生能力、影响茎秆正常分支、延长了生长周期,致使我国苜蓿的可收获茬数明显少于国外[134]。针对采收品质,我国80%~90%的果蔬属于鲜食生产[135],为便于销售及贮存,果蔬行业对低损鲜切提出了更高的需求。因此低损伤切割应在今后茎秆切割的研究中予以加强。

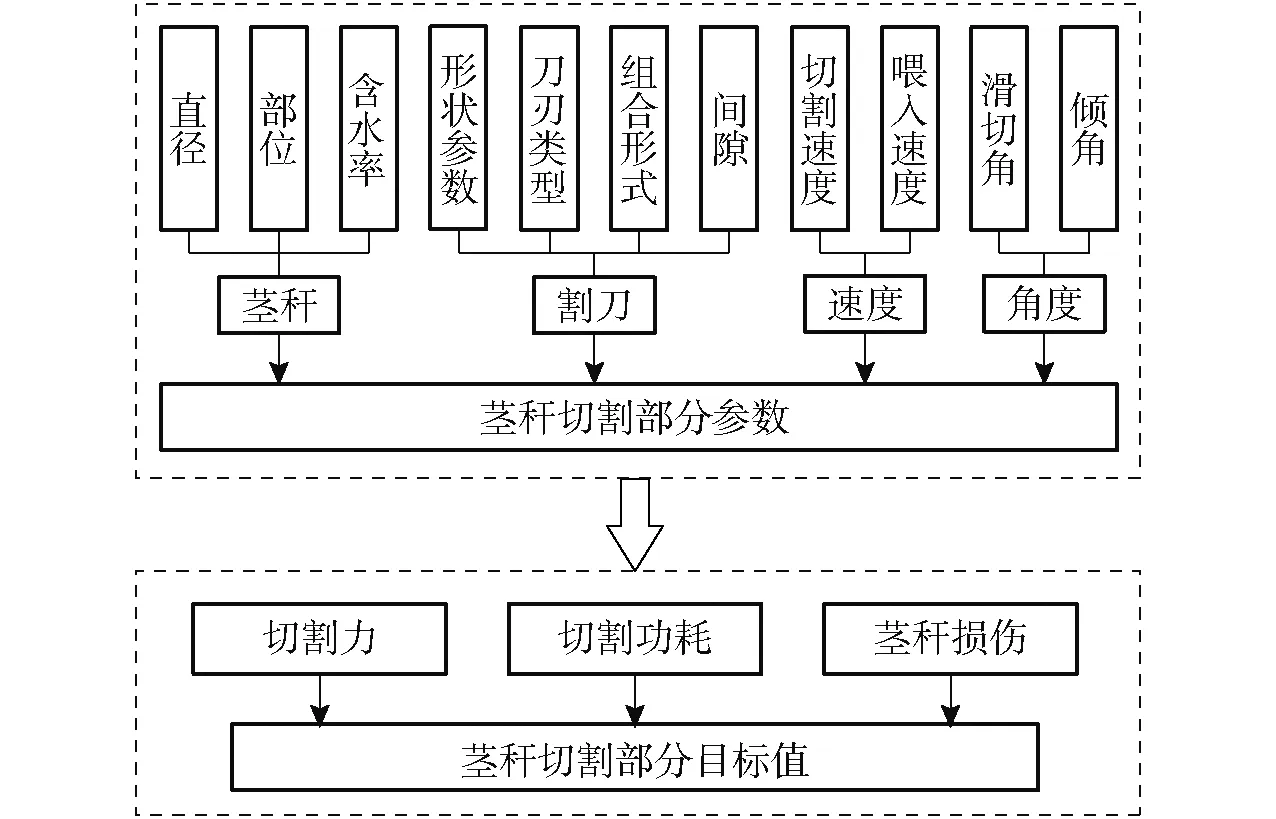

综上可知,高效率、低功耗、低损伤切割是现代农装技术突破及产业化能力发展的重要趋势。在具体研究中,国内外学者重点关注切割力、切割功耗、茎秆损伤等目标值[132,136];茎秆切割是农机-作物-土壤之间的复杂互作过程,影响切割目标值的试验参数较多,包括割刀结构、运动参数、茎秆特性等[4,103],部分参数及目标值如图7所示。

图7 切割参数及目标值Fig.7 Cutting parameters and target values

5 茎秆切割研究方法

切割技术的研究主要分为试验研究与仿真研究两种方法(图8[137])。国内外学者根据各自研究的侧重点,采用以上方法开展了大量工作,在一定程度上诠释了茎秆切割碰撞的潜在机理[138-139]。

图8 试验与仿真研究Fig.8 Experiment and simulation research

5.1 试验研究方法

在茎秆切割试验研究中,探究切割参数对目标值的影响机制,可为研制技术先进、作业高效的联合收获系统提供重要参考。受制于不同的客观条件,在切割参数影响目标值的试验研究中,所得结论存在一定差异。

5.1.1切割参数对目标值的影响

针对切割功耗,部分研究认为切割功耗与切割速度、茎秆截面积成正比,且受切割角度的影响[131],当然也存在一定区间内切割速度增大而功耗降低的现象[72]。茎秆切割是农业生产中的高耗能环节,着眼于降低功耗、提高效率,切割角度及速度的优化势在必行。切割速度是允许在没有支撑刀具的情况下开展切割作业的重要因素,从切割机构与茎秆互作关系来看,切割功耗与切割速度不应仅是单调函数关系,还应考虑茎秆纤维弹性变形和摩擦的综合影响[140]。

针对切割力,在柑橘、苹果茎秆切割的研究中得出了以下规律:峰值切割力随茎秆直径的增大而增大,随含水率和切割速度的增大而减小[4,141]。总结以上研究可以发现,提高切割速度可降低切割力,但却升高了切割功耗。针对这一矛盾点,可应用响应面法开展切割参数的多目标优化,找到同时降低切割力与切割功耗的最优解,这对于解决实际切割问题具有现实意义[128,142]。

作为被切割对象,茎秆复合材料具有特殊性。茎秆不同部位、不同含水率水平影响相应的物料属性及应力传递规律,进而成为切割作业不可忽视的重要参数。在有关棉花[31]、水稻[112]、玉米[102]茎秆的研究中发现,茎秆切割部位、含水率差异均影响切割力与功耗,因此应在收获机械割头高度以及收割时间的选择上充分考虑以上参数。当然,对于特定种类的茎秆,可尝试建立切割参数与目标值的函数关系,以有效增强实际指导能力。例如,在全面分析苜蓿茎秆含水率、切割部位与切割力、切割功耗耦合关系的基础上,可运用响应面法建立函数模型,能为快速测算不同工况下的切割力与功耗提供理论依据[143]。

图9 茎秆切割试验台Fig.9 Stalk cutting test bench1.割台 2.高速摄像系统 3.棉秆 4.棉秆输送装置 5.测控系统

切割试验平台在切割技术的研究中发挥了重要作用,在苹果[141]、棉花[73]、苎麻[144]、谷子[72]茎秆的切割试验中,不同团队依托自行设计的切割试验台(图9[73])模拟田间切割工况,开展了切割参数对目标值影响的系列研究,并尝试建立了各工作参数与目标值的回归模型。切割试验台大体包括喂入系统、切割系统、测控系统3部分,作为茎秆切割研究的重要辅助工具,切割试验台的功能模块基本一致。但是,服务于不同的研究需求,各团队设计的切割试验台技术各有特点,缺乏普适性。因此,切割试验台的设计与加工,有待于总结统一的标准与利于推广的模式,以提高设备研发的规范化、集约化水平。

切割试验平台为茎秆切割多因素多水平试验研究提供了便利,可操作性强、运行成本低,与田间试验结果具有较好的吻合度,因此可为田间试验提供技术指导与决策依据。但是,在室内依托切割试验台开展的研究,无法全面模拟田间实际工况:例如,室内测试用茎秆与田间试验面对的群体茎秆在数量及生理状态上存在区别;切割试验台无法体现地面状况引发的机器振动激励等外部因素对切割效果的影响。此外,田间试验数据的有益反馈有助于切割试验平台的发展完善。因此,在理清切割参数对目标值影响规律的过程中,切割试验台与田间试验是相辅相成的重要部分,两者均可为高效率、低功耗、低损伤收获装备的研发提供参考。

5.1.2试验设计方法

合理进行试验设计,开展切割技术多因素多水平研究,是确定部件结构与工作参数最优组合的重要保证。针对复杂的茎秆切割问题,正交试验设计法与响应面法即是探寻本质、化繁为简的实用方法。

在正交试验中,结合切割问题的实际合理确定试验因素与评价指标是关键环节,这也为恰当选用正交表指明了方向;通过扎实的数据分析,确定因素主次,分清水平优劣,筛选最佳方案,是有效解决切割技术问题的可行路径。响应面分析方法(Response surface methodology,RSM)主要采用二次多项式回归拟合因素与响应值之间的函数关系,并优化分析最优参数。诸多学者采用以上方法分别确定了棉花秸秆双支撑切割器工作参数[125]、苹果枝条切割剪枝参数[141]、蓖麻割刀结构及运行参数[78]、甘蔗输送破头系统工作参数[65],均为相应收获装备的研发提供了数据支撑。另外,Design-Expert软件是设计正交试验、开展响应面研究、分析交互关系的常用辅助工具。

随着试验技术的发展,切割参数对切割目标值的影响规律仍有待进一步探索总结。研究关键切割参数对切割主要目标值的影响,寻求最优工作参数组合,可为茎秆类作物在适时收获、髙效青贮、合理加工等环节机械设备的开发、切割机构的优化、功率能耗的降低提供重要的理论依据和技术支撑[143]。

5.2 仿真研究方法

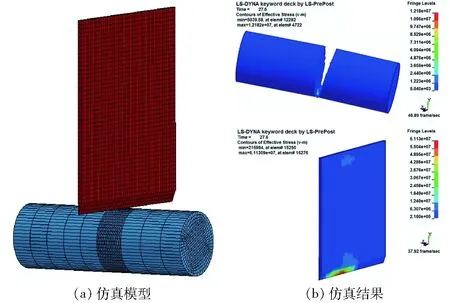

在茎秆切割的研究中,数值仿真手段(图10[43])能解决复杂的非线性动力分析问题,且具有效率高、成本低的突出优势,对试验研究起到了有力的补充;同时在辅助切割装备设计时,数值仿真可明显缩短研发周期,提供直接的理论参考。此外,诸多学者通过开展物理试验获取了大量实测数据,亦为数值仿真的可靠性验证及参数标定提供了依据。

图10 切割过程的仿真Fig.10 Simulations of cutting process

5.2.1有限元仿真

有限元法(Finite element method,FEM)将无限个自由度的连续求解域分解为具有有限个自由度的诸多单元的组合体,并通过边界结点的等效力取代实际单元的外力[145]。在茎秆切割的研究上,有限元法在时间与空间上动态模拟切割过程,通过数值计算及图像显示功能,可方便地提供全过程的详细信息,为揭示复杂动力接触提供了直观有效的工具[146]。

显式动力学有限元软件ANSYS/LS-DYNA在茎秆切割的模拟中应用广泛,其有限元分析的具体操作包括:模型建立、网格划分、添加约束、参数标定、添加接触、仿真计算。例如,在使用LS-DYNA软件对甘蔗切割过程进行有限元模拟时,其材料模型选择了MAT_WOOD与MAT_ELASTIC模型,同时完善了相关参数,在割刀与茎秆互作区域细化了网格的划分以提高仿真精度,定义了侵蚀类型的接触并施加了特定约束,该仿真工作为微型甘蔗切割器的设计提供了依据[34]。有限元仿真的开展要聚焦于各自的研究需求,毛雷等[147]在振动式果树根系断切装置切割根土复合体的模拟中,建立了切割装置及根土复合体的有限元模型,动态研究了二者的相互作用,而郭茜等[41]则通过LS-DYNA的仿真分析,重点关注了番茄藤秸秆切割中应力与能量的变化。

同时,其他学者也采用ANSYS/Explicit Dynamics[134,148]、ABAQUS[50,149]等平台完成了切割作用的有限元分析,均为切割过程的深入研究奠定了基础。此外,纳米压痕、CT扫描等技术的发展应用,可在茎秆组织精细分析的基础上为可靠有限元模型的建立提供保障[150],减小了有限元分析的误差。

5.2.2离散元仿真

离散元法(Distinct element method,DEM)最初由CUNDALL等[151]在土壤颗粒的模拟中使用,并经过了完善与发展。针对非连续、离散的单元介质,基于其块间接触的本构关系建立物理力学模型,是离散元方法开展数值仿真的本质[60]。离散元法一方面关注颗粒间接触参数,能真实的表达茎秆物料特性;另一方面,它可以集成各离散单元的运动,适于模拟接触碰撞频繁、运动关系复杂、非线性变形较大的茎秆切割过程[152]。

作为粘弹性材料,茎秆纤维之间存在粘聚力,本质上属于分子间作用力,鉴于此,可发挥离散元的优势建立茎秆本构模型。在果蔬采摘环节,茎秆本构模型的建立可为收割机器人末端执行器的优化提供参考,可借助茎秆力学试验(如三点弯曲试验、剪切试验等)标定离散元模型参数,而基于此类模型可进一步反推茎秆在外部荷载作用下的力学表现[137]。此外,LENAERTS等[60]建立了分段可弯曲的稻草离散元模型,在此基础上LEBLICQ等[61]进行了完善优化,进一步考虑了茎秆的塑性变形与屈曲,这均为离散元的准确模拟奠定了基础。除了茎秆本构模型,还可基于离散元方法建立切割动力学模型,如切割器-土壤-芦笋模型的建立,有效模拟了芦笋的生物力学特性与切割过程,优选了合理的切割器并确定了驱动力参数,满足了高效低损切割的要求[138]。

相对于形式多样的有限元软件,EDEM在切割问题的离散元仿真中占据主要地位,它能捕捉物料切碎过程中的时空尺度变化,在茎秆的切割破碎模拟中实现了良好应用。在EDEM软件操作中,模型的建立依然是首要任务,例如针对秸秆粉碎问题,需首先建立粉碎机模型、秸秆颗粒模型、接触模型,在此基础上全面开展离散元模拟,优化粉碎工艺[153]。同时,为确保模拟的可靠性,离散元模型参数的准确标定是关键环节[154],所涉及的参数主要包括基本接触参数(碰撞恢复系数、静摩擦因数、滚动摩擦因数)以及粘结参数(法向与切向接触刚度、法向与切向应力)等。可借助EDEM软件中的Hertz-Mindlin基本模型和Hertz-Mindlin with bonding接触模型[155]开展相应的仿真试验,完成参数标定工作[47]。

5.2.3多体动力学仿真

多体系统动力学主要研究具有运动学约束、存在相对运动的多体系统的运动规律,具体分析部件的运动和相互作用力。多体动力学建模与仿真是研究机械动力学特性的重要方法,为农机装备关键结构的优化设计提供了便利。在切割机构的运动分析上,广泛采用机械系统动力学自动分析软件(Automatic dynamic analysis of mechanical systems,ADAMS)。例如,HOU等[78]针对蓖麻茎秆切割装置,先后使用ANSYS/LS-DYNA和ADAMS软件研究了割刀参数对切削性能的影响,其结果可为蓖麻收割机的研制提供理论依据。此外,Matlab的优化设计功能在运动学分析中起到了重要的辅助作用,通过合理编写目标函数及约束条件,可采用遗传算法优化运动轨迹与机构参数,能为模型动力学仿真奠定基础[156]。

随着计算机技术的快速发展以及茎秆本构模型、切割动力学模型的日益完善,数值仿真方法逐步成为分析收获机械切割器和茎秆相互作用规律的有效工具。数值仿真在切割技术中的应用,其核心思想是将农作物茎秆与切割设备视为一个相互作用的物理系统,基于茎秆力学特性构建农作物与切割设备之间的物理模型,进而选取相应软件模拟切割非线性时变过程。与试验研究相比,数值仿真提高了研究效率,降低了研发成本,但需要实际试验验证数值仿真所用参数的准确可靠,所建模型的正确可行,所得结果的有效可信。

综合来看,围绕茎秆切割问题,已开展了具有一定体量的试验与仿真工作,其共性规律的及时总结可有力指导田间收获作业。然而,试验与仿真工作依然具有局限性,例如在切割对象的选取上,国内外学者主要围绕单根茎秆开展了切割研究,但在实际收获过程中,切割的对象由单根茎秆转变为群体茎秆,切割作用由单次碰撞转变为反复多次的复杂接触。群体茎秆的切割并非单根茎秆切割效应的简单叠加,势必改变土壤-茎秆-刀具间的耦合互作规律,呈现新的技术特征。当然,群体茎秆的切割在实验室中难以很好地复现,亦给仿真工作带来计算难度。

6 展望

开展农作物茎秆切割的研究,提高茎秆生物质资源利用率,是农业机械化收获的关键目标,是农艺农机深度融合的重要方面,是促进农业可持续发展的有效途径。关于茎秆切割问题的研究需要在以下方面加以深入:

(1)深入分析茎秆力学特性

作为生物复合材料,茎秆力学参数的测试对于抗倒伏品种选育、生物质资源开发、农业机械设计均具有实用价值,其自身特性的分析及对切割作业的影响,仍需全面深入开展研究。首先,茎秆力学特性的分析要充分考虑生物学特征、农艺调控措施、生长发育环境等因素的影响,并借助数理统计方法开展力学测试数据的回归分析,建立力学特性与影响因素间的相关关系,并依据茎秆类别总结出对农艺技术具有指导意义的力学特性规律,乃至建立健全行业标准与规范;其次,要突破传统的工程材料研究模式,理清农业物料微观结构对宏观性能的影响机理,搭建能够反映农作物茎秆材料力学特性的指标体系,并以此指导建立可靠的茎秆本构关系模型,最终为茎秆切割作业提供理论参考与技术指导。

(2)研制高端自磨锐割刀

高端耐磨割刀在制造技术及理论创新上还很欠缺,这在一定程度上制约了收获机械装备整体水平的提升。在割刀与茎秆频繁的冲击摩擦下,刃面硬度分布对其磨损规律的影响,以及自磨锐形成机制,到目前为止国内外缺乏系统的研究。基于割刀基本功能特点,兼顾切割作业影响特征,以材料硬度梯度变化调控刃面均匀磨损,是确保实现优良自磨锐效果的关键。因此,开展割刀材料-结构-工作条件的一体化设计,实现自磨锐割刀的创制,可为提升我国高性能农机装备关键零部件制造水平提供理论依据与技术支撑,是实现农艺农机深度融合的具体体现。

(3)完善茎秆切割的基础理论与技术方法

在研究方法上,茎秆切割过程涉及动力接触与碰撞,属于非线性问题,现有的方法手段难以实现精准分析。数值仿真直观高效,能较好地对比各个因素水平的影响,但依然需要辅助验证;围绕切割试验搭建的各类试验平台集约化、普适性水平较低,且高敏感、高精度检测终端的匮乏制约了平台的试验性能。因此,茎秆切割的试验与仿真研究依然有待发展完善。

在理论规律上,国内外学者基本以单类茎秆开展切割研究,且根据需要关注了不同的切割参数及目标值,虽然对部分试验现象的理解还不够深入,个别参数的作用效应存在分歧,但已积累了丰富的切割试验数据。为提高茎秆切割的基础研究水平,针对存量数据需要进一步的归纳研判,具有不同作物间普适性并经得起推敲的茎秆切割理论规律有待总结。

(4)加强茎秆切割多目标协同机制研究

茎秆切割涉及割刀与茎秆间的频繁碰撞,既有的试验与仿真研究主要围绕单一目标开展切割过程的优化,茎秆切割多目标协同机制的解析仍不清晰。工作参数对切割效率的优化、收获作业综合成本、茎秆切口损伤程度均是评价切割效果的重要方面,因此综合考虑效率、功耗、损伤情况开展切割机制的研究势在必行。高效率、低功耗、低损伤切割等技术目标之间存在交叉耦合关系,并非彼此割裂。加强茎秆切割多目标协同机制的研究,需要完善土壤-茎秆-割刀耦合互作理论技术体系,具体包括土壤的支撑固定、茎秆本构的表征应用、高性能切割装备的设计研发、切割参数的组合优化、切割效果的综合评价等。茎秆切割多目标协同机制的研究对于提高机械采收效率、降低田间作业功耗、保障作物收获品质具有直接影响,它既关注了切割的过程与结果,也兼顾了农机与农艺的融合,对于绿色农业发展具有现实意义。