复合材料变厚度端框整体成型工艺研究

2022-08-05张娅婷付平俊石永富张志林

张娅婷 付平俊 曹 勇 石永富 张志林

(航天材料及工艺研究所,北京 100076)

碳环氧复合材料具有比强度大、比模量高、耐疲劳等优点,通常用其代替飞行器上常用的结构材料铝合金,质量可以减轻30%~40%。蜂窝夹层结构具有突出的高比刚度和比强度,而且平整度高,不容易变形,可设计性强,能大幅度提高结构效率、减轻结构质量、增加有效载荷,满足各种形式及承载的需求。运载火箭的卫星支架处于火箭的上面级,其结构质量直接影响发射目标的有效质量。我国长三甲系列火箭用卫星支架采用碳面板/铝蜂窝夹层结构形式,采用整体固化的内面板与后端框、分瓣固化的外面板,与铝蜂窝夹芯、金属前端框实现整体组装共固化。

卫星支架内、外面板采用溶液法预浸料生产,树脂含量波动范围大、预浸料单层厚度精度差、贮存期短、含挥发性溶剂,成型过程影响因素多且复杂,尤其是1mm厚度的内面板与1.0mm~7.0mm的变厚度端框整体固化,工艺参数难以精确控制,不可避免地产生气孔、疏松缺陷,影响最终制品的质量。

该文以卫星支架内面板为研究对象,研究了热熔法预浸料代替溶液法预浸料应用于复合材料变厚度端框的整体成型工艺。

1 试验

1.1 原材料

MT300/602预浸料,热熔法制备,航天材料及工艺研究所,树脂含量为34wt%;工艺辅助材料,市售。

1.2 模具方案

卫星支架内面板主体采用阳模成型,变厚度端框采用六瓣阴模进行分瓣加压。

1.3 工艺流程

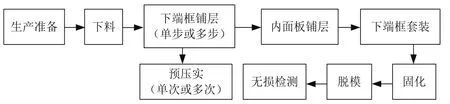

卫星支架内面板成型的工艺流程如图1所示。

图1 内面板成型工艺流程

卫星支架内面板成型过程要经过预浸料下料、变厚度端框铺层、内面板铺层、变厚度端框套装、预压实等工序,然后在热压罐中加热加压固化。

1.4 无损检测

卫星支架内面板的无损探伤检测方法执行标准DqES219-88,仪器:超声波探伤仪,USIP-12。

2 结果与讨论

2.1 热熔法预浸料的特性及稳定性分析

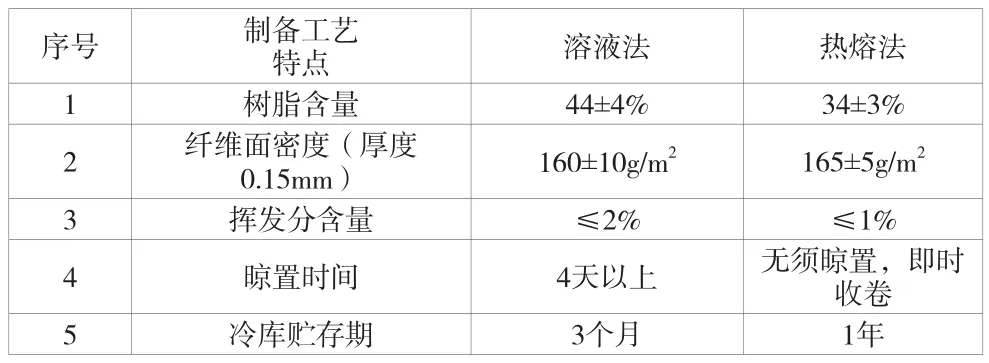

与溶液法预浸料相比,热熔法预浸料的含胶量可以精确控制,可达±3%以内,制备过程不含溶剂,挥发份含量低,二者的特点对比见表1。

表1 预浸料特点对比

对比可以看出,热熔法预浸料的挥发份含量降低,纤维及树脂含量控制精确,制备效率提高,同时也减少了溶剂的污染。

卫星支架内面板一直采用溶液法预浸料生产,溶液法预浸料制备过程中使用大量挥发性溶剂,预浸料的挥发分含量高,厚度较大时,内部小分子挥发物在厚度方向上难以随树脂流动有效排出,导致变厚度端框很容易出现气孔、疏松甚至分层缺陷,总缺陷面积超出设计要求,近年生产的内面板合格率仅为70%。而且,溶液法(湿法)预浸料存在制备效率低、树脂含量波动范围大、预浸料单层厚度精度差、贮存期短、挥发性溶剂带来的安全风险等缺点,导致产品生产周期长、质量不稳定、尺寸精度差等问题。因此,采用热熔法预浸料代替溶液法预浸料来生产内面板,可以有效减少缺陷,提高生产效率。

2.2 热熔法预浸料典型铺层板力学性能分析

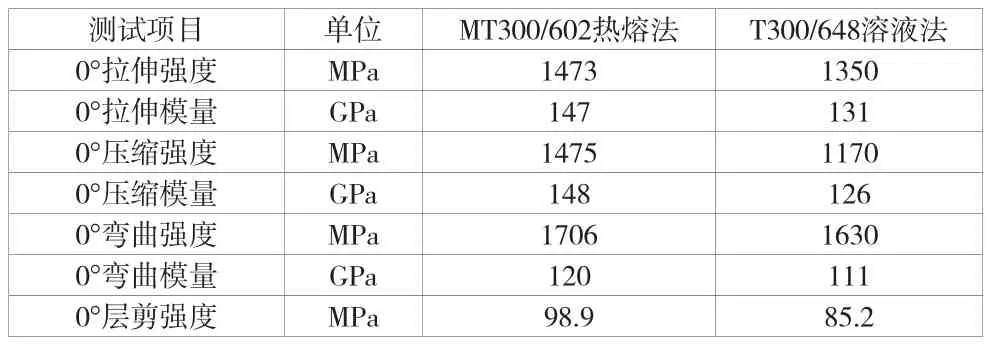

复合材料单向板的力学性能是表征碳纤维复合材料性能的重要指标之一,采用14层单层厚度为0.15 mm的MT300/602热熔法预浸料铺制0°单向板,固化后未发现缺陷,表明铺层板成型质量良好。单向板的纤维体积含量控制在60±5%。对0°拉伸、压缩、弯曲及层剪性能进行测试,并与T300/648溶液法预浸料单向板常温力学性能进行对比,见表2。

表2 单向板性能对比

由表2可以看出,MT300/602热熔法单向板的0°拉伸、压缩、弯曲、层剪性能均高于溶液法单向板的相应性能,拉伸、压缩、弯曲强度分别提高了9.1%、26%和4.7%,离散系数普遍降低,材料的力学性能和稳定性均有所提高。同时,MT300/602热熔法单向板的层间剪切强度明显提高,表明MT300碳纤维与602热熔法树脂的界面结合较好,热熔法工艺使纤维浸渍更加充分。

溶液法预浸料采用手工裁切,而热熔法预浸料采用自动下料机裁切,后者角度准确性及稳定性明显优于前者,在一定程度上提高了复合材料力学性能;溶液法树脂溶液黏度低,流动性优于热熔法,更易导致纤维歪斜,表面平整度不佳,也会对其力学性能造成一定影响,热熔法预浸料内纤维的取向度提高,纤维在预浸料中的分布也较前者更均匀,提高了MT300碳纤维的承载效率。

复合材料产品的力学性能通过随炉板性能来间接反映。随炉铺层板的材料体系、铺层顺序、固化制度均与产品相同,因此,随炉铺层板的力学性能可作为检验产品性能的重要依据。

根据卫星支架内面板蒙皮的铺层顺序和目前适用的热熔法预浸料的厚度,优选了以下两种铺层方式。P1:蒙皮铺层方式[C/02/C/02/C],名义厚度1.20mm;P2:蒙皮铺层方式[C/0/C/0/C/0/C],名义厚度1.25mm。

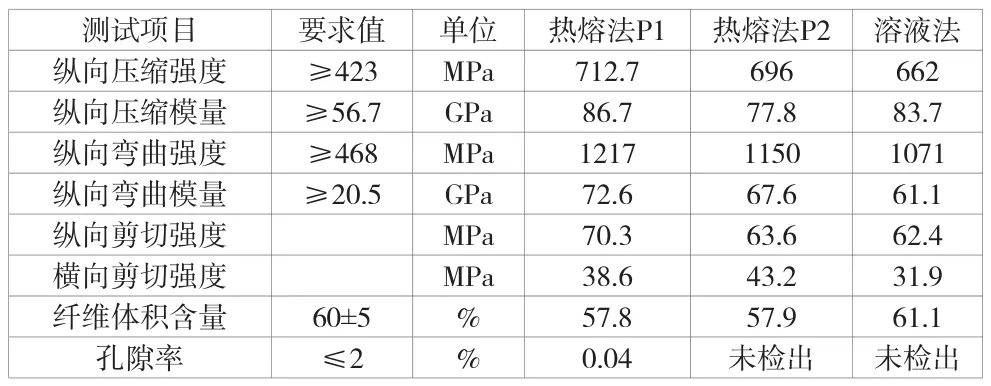

采用2个批次MT300/602热熔法预浸料制备了P1和P2两种铺层方式的典型铺层板,对其压缩、弯曲、层间剪切性能进行了测试,并与10个批次T300/648溶液法预浸料制备的卫星支架随炉试样性能进行对比,见表3。

表3 典型铺层板性能对比

P1和P2两种典型铺层板固化后表面光滑平整,经无损探伤,均无缺陷。与T300/648溶液法铺层板的性能相比,MT300602 热熔法预浸料制备的相应铺层板力学性能均有不同程度的提高,力学性能提高主要是由于602热熔法树脂对MT300碳纤维浸渍性好,界面结合强度高,预浸料表面平整,质量一致性好,铺贴工艺性优异,自动下料机裁切角度准确,有利于铺层角度的准确性及其一致性,使热熔法预浸料铺层板的综合力学性能明显高于溶液法制备的预浸料。MT300/602热熔法预浸料制备的P1和P2两种铺层板力学性能相当,可以满足产品要求,P1铺层板的性能比P2更优。

采用MT300/602热熔法预浸料铺制的P1、P2卫星支架典型铺层板,制作典型蜂窝夹层板,标记为P1、P2卫星支架典型蜂窝夹层板,对其平压、侧压、弯曲、双压剪性能进行了测试,并与溶液法预浸料制备的蜂窝夹层板性能进行对比,见表4。

表4 典型蜂窝夹层板性能对比

P1和P2两种典型蜂窝夹层板固化后表面光滑平整,经无损探伤,均无脱黏缺陷。由表4可以看出,MT300/602热熔法预浸料制备的P1和P2蜂窝夹层板力学性能相当,均能满足产品要求。

与传统的溶液法预浸料相比,MT300/602热熔法预浸料制作的单向板、卫星支架典型铺层板、典型蜂窝板的力学性能均有不同程度的提升,应用于复合材料构件生产可以提升产品质量,提高产品生产效率,优选P1铺层进行生产。

2.3 复合材料变厚度端框的整体成型工艺优化

卫星支架内面板蒙皮厚度仅为1mm,与7mm L型的变厚度端框共固化成型,采用阳模成型,变厚度端框的根部容易出现气孔缺陷,决定缺陷形成过程的工艺变化主要是热量传递、树脂固化、树脂流动和纤维密实,因此加压时机、加压模具和固化温度、压力都是影响产品质量的重要因素。

卫星支架内面板成型模具的主要组成部分如下。用于内面板整体的主体阳模和用于变厚度端框成型的分瓣阴模,其中,阴模分六瓣,保证能对变厚度端框表面均匀传递压力,并承受固化时温度、压力所产生的应力。模具应充分考虑复合材料与模具之间的热膨胀系数差,一般铝模具的热膨胀系数取24×10,碳纤维复合材料纵向热膨胀系数取3×10,横向热膨胀系数取6×10。

卫星支架内面板铺层分为变厚度端框铺层和内面板蒙皮的铺层。

变厚度端框分为连续区和非连续区,要进行2次铺层。在原有的铺层设计基础上,将变厚度端框原43层溶液法预浸料优化为54层热熔法预浸料,重新分配铺层角度及下料宽度,精确计算铺层厚度,将变厚度端框使用的预压实六瓣阴模的工作面尺寸进行直径方向2mm的微调,保证与铺层型面的贴合。

根据铺层设计的角度和宽度进行变厚度端框的铺层,预浸料铺制时应尽量保证贴实,赶出层间带入的空气,每铺1~2层使用电熨斗熨实,保证变厚度端框的均匀过渡,并监控吸胶预压实前、后的厚度及过渡情况,适当调整铺层数。

每完成部分铺层须进行一次热压实,预压实过程在热压罐内进行,需要采用一定的整型模具,可采用1mm的分瓣薄铝板,吸胶材料可采用滤纸或其他材料。

变厚度端框铺层完毕,开始铺制内面板蒙皮,蒙皮中的碳布均为单层铺放,要求对接铺制,搭接缝必须错开,铺至下端框拐角附近时需对碳布做开口处理,0°无纬布要求对接铺制,每块碳布的中心线及无纬布0°纤维方向与主体阳模母线方向一致。

内面板蒙皮铺层完毕后,将预压实后的变厚度端框套装至内面板蒙皮上,用压环、分瓣阴模和弓形夹对变厚度端框进行均匀加压,通过压环上的螺栓进行加压。拧紧压环螺钉及弓形夹时要对称协调加压,要同时保证下端框压实及过渡区压实:压力保持1h~2h,间隔30min要对螺栓进行再拧紧。可视压实情况,将分瓣阴模更换位置后再加压。

压实完毕,对变厚度端框的翻边进行裁剪修边,与模具齐平,变厚度区域根据压实情况进行适当的补料。

工艺设计如下。1)在典型铺层板的工艺摸索中,优化了预压实的温度、压力及固化温度、加压点、保温时间、固化压力等工艺参数;变厚度端框由于厚度影响,树脂的固化反应放热会比较明显,固化过程导致温度场不均匀,外加压力减少,纤维含量会降低,外层纤维的密实程度降低,则渗透度较大,使内层的树脂更容易通过外层流出,有利于沿厚度方向纤维分布的均匀。为了更好地控制纤维密实程度,在保证变厚度端框内气孔可以排出的前提下,要尽可能选择小的外加压力;优化后的预压实温度为70 ℃,压力为0.1 MPa,保温时间40 min。优化后的固化温度130 ℃,固化压力0.6 MPa,保温时间120min。2)树脂软化点、吸胶温度、吸胶压力及吸胶时间都会直接影响吸胶料的硬度、树脂预固化度等,进而影响固化加压时压力的传递、树脂的黏度以及加压时树脂流出量等,因此要监控压实过程的吸胶量,及时作出吸胶材料用量的调整。3)内面板包覆方式一般为全包状态,典型包覆方式:在内面板铺层外表面依次包覆聚四氟乙烯玻璃漆布、吸胶材料、无孔隔离膜或玻璃纸、分瓣阴模、透气毡以及尼龙薄膜。其中,聚四氟乙烯玻璃漆布从变厚度端框的过渡区根部分成两段,分别对内面板锥面和端框翻边部分熨实,必要的部位适当开口。固化时吸胶材料一般采用滤纸,以对接的方式用胶带固定。4)六瓣阴模要根据顺序编号,固定放置位置,每两瓣阴模之间间隙要均匀,并用弹簧钢片挡住间隙。为控制并保证内面板下端框的压实余量,在六瓣阴模下面要均匀加垫整圈一定厚度的垫片。分瓣阴模的上部要固定一圈弹簧钢片,以免内蒙皮被压出褶皱。5)模具翻边有棱角处要包覆3~4层透气毡,然后安装真空嘴、至少2根热电偶。密封后,接通真空装置,然后在热压罐内固化。

2.4 复合材料变厚度端框的成型质量

卫星支架内面板固化后,外观成型质量良好,表面光滑平整,变厚度端框圆滑过渡,拐角处无余胶,内面板的主要厚度尺寸见表5。

表5 内面板厚度尺寸及缺陷对比

由表5可以看出,内面板成型后蒙皮厚度及加强区尺寸控制更加精准,尺寸波动范围小,无损检测后发现缺陷面积仅为920 mm,占整个变厚度端框面积的0.09%,气孔缺陷主要集中在变厚度端框根部,缺陷远远小于溶液法预浸料制备的内面板。

用热熔法预浸料代替溶液法预浸料生产卫星支架内面板,采用优化后的工艺参数和精细设计的工艺方案,可以有效减少变厚度端框的缺陷,排出多余的空气和小分子物质,提高卫星支架内面板的内部质量。

该卫星支架内面板与蜂芯、前端框、外面板组装后,经机加装配的成品卫星支架,顺利通过解锁分离试验考核。

3 结论

结论如下。1)MT300/602热熔法单向板各项力学性能数据普遍提高,离散系数普遍降低,材料的力学性能和稳定性均有所提高,表明MT300碳纤维与602热熔法树脂的界面结合较好。2)与传统的溶液法预浸料相比,MT300/602热熔法卫星支架典型铺层板和蜂窝夹层板的力学性能数据普遍提升,可以应用于卫星支架的生产。3)采用优化后的工艺参数和精细设计的工艺方案,可以有效减少变厚度端框的气孔缺陷,提高产品的内部质量。