某金矿尾矿综合回收试验研究

2022-08-04陈小辉郝福来

宋 超,陈小辉,张 晗,郝福来,王 鹏

(1.长春黄金研究院有限公司; 2.内蒙古金陶股份有限公司)

中国金矿资源丰富,但富矿少,贫矿多,单一矿少,伴生矿多。随着金矿开采规模的增大,尾矿量急剧增加。受早期生产技术水平和粗放型生产方式的影响,产生的尾矿中金品位通常在0.5 g/t以上[1-4]。大量堆存的高价值尾矿没有得到有效利用,造成资源浪费。因此,实现该类尾矿中金的综合回收,对资源合理化利用具有现实意义[5]。

某金矿选矿厂在建厂初期采用混汞法提取金,金回收率较低,后改为全泥氰化、浮选工艺流程,受当时技术装备水平限制,金在尾矿中流失较严重。该金矿尾矿资源约30万~35万t,平均金品位为1.00 g/t,回收价值较高,因此对该尾矿资源开展了矿石可选性研究。

1 尾矿性质

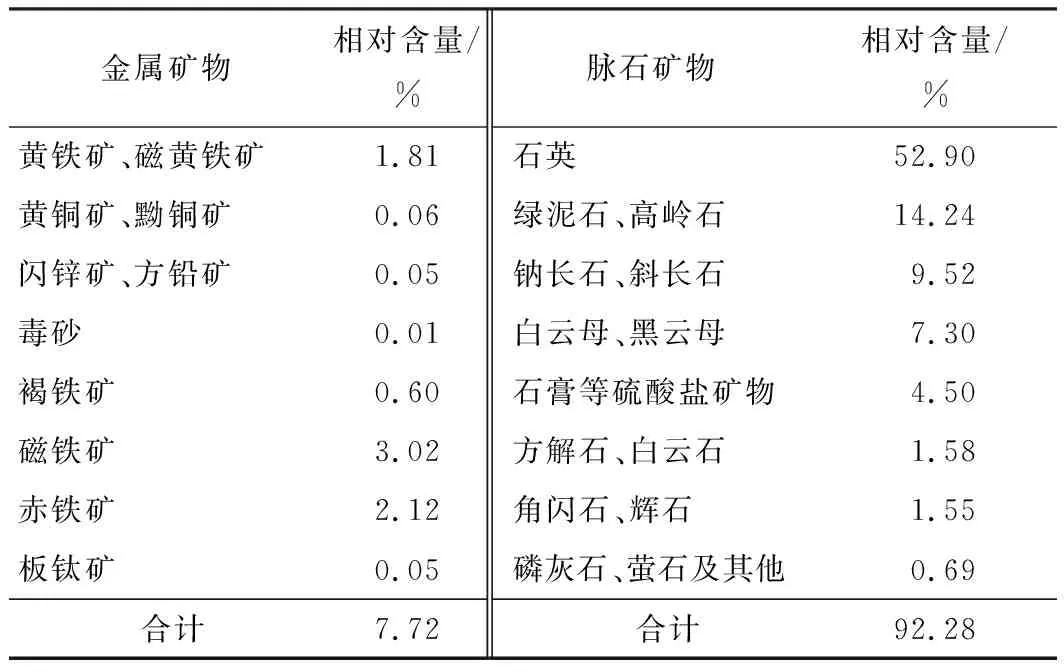

某金矿尾矿中金属硫化物主要为黄铁矿,次为黄铜矿、磁黄铁矿、闪锌矿、方铅矿、毒砂及黝铜矿等;金属氧化物主要为磁铁矿、赤铁矿、褐铁矿及板钛矿等。脉石矿物主要为石英,其次为绿泥石(含高岭石)、钠长石、斜长石、白云母、黑云母、石膏等硫酸盐矿物、方解石、白云石、角闪石、辉石、磷灰石、萤石等。尾矿组分分析结果见表1,矿物相对含量测定结果见表2。

表1 尾矿组分分析结果

表2 矿物相对含量测定结果

从表1可以看出:该尾矿中有回收利用价值的元素主要为金,品位达1.00 g/t。

2 浮选试验

2.1 磨矿细度

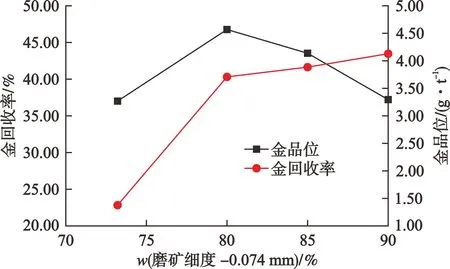

磨矿细度是金浮选的主要影响因素之一。针对该尾矿浮选进行了磨矿细度试验,试验流程见图1,试验结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

从图2可以看出:随着磨矿细度的增加,粗精矿金品位和金回收率先逐渐升高;当磨矿细度-0.074 mm占80 %时,再继续提高磨矿细度,粗精矿金品位逐渐下降,金回收率提高幅度不大。考虑到磨矿成本,选择磨矿细度-0.074 mm占80 %较为合理。

2.2 捕收剂种类

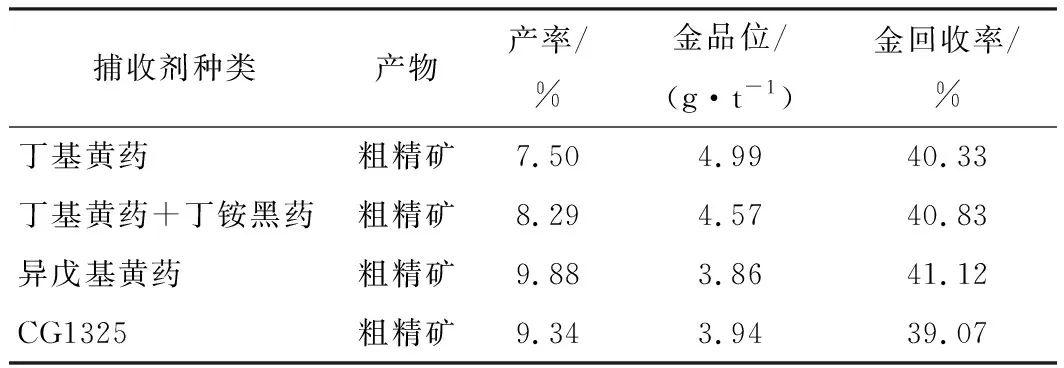

捕收剂种类对金浮选工艺指标具有直接影响,选取丁基黄药、丁基黄药+丁铵黑药(用量比为2 ∶1)、异戊基黄药及复合捕收剂CG1325进行试验研究。磨矿细度-0.074 mm占80 %,捕收剂用量60 g/t,起泡剂MIBC用量30 g/t,捕收剂种类试验流程见图1,试验结果见表3。

表3 捕收剂种类试验结果

从表3可以看出:丁基黄药+丁铵黑药对金的浮选效果较好,不仅可以获得较高品位粗精矿,且金回收率也相对较高,因此捕收剂选择丁基黄药+丁铵黑药(用量比为2 ∶1)。在探索试验确定捕收剂为丁基黄药+丁铵黑药(用量比为2 ∶1)的条件下,优化了丁基黄药+丁铵黑药用量,试验结果见表4。

表4 丁基黄药+丁铵黑药用量试验结果

从表4可以看出:随着丁基黄药+丁铵黑药用量的增加,粗精矿金品位下降,金回收率增加。综合考虑,确定丁基黄药60 g/t,丁铵黑药30 g/t。

2.3 浮选闭路试验

在最佳条件及开路综合试验基础上进行浮选闭路试验。闭路试验流程见图3,试验结果见表5。

图3 浮选闭路试验流程

表5 浮选闭路试验结果

从表5可以看出:浮选闭路试验可得到金品位为19.32 g/t、金回收率为38.54 %的金精矿,浮选尾矿金品位为0.60 g/t。

显微镜下分析表明:浮选尾矿中金嵌布粒度极微细,金流失状态以与脉石矿物连生及脉石矿物包裹为主。为实现这些金的回收,对浮选尾矿开展了低氰浸出试验。

3 浮选尾矿低氰浸出试验

3.1 再磨细度

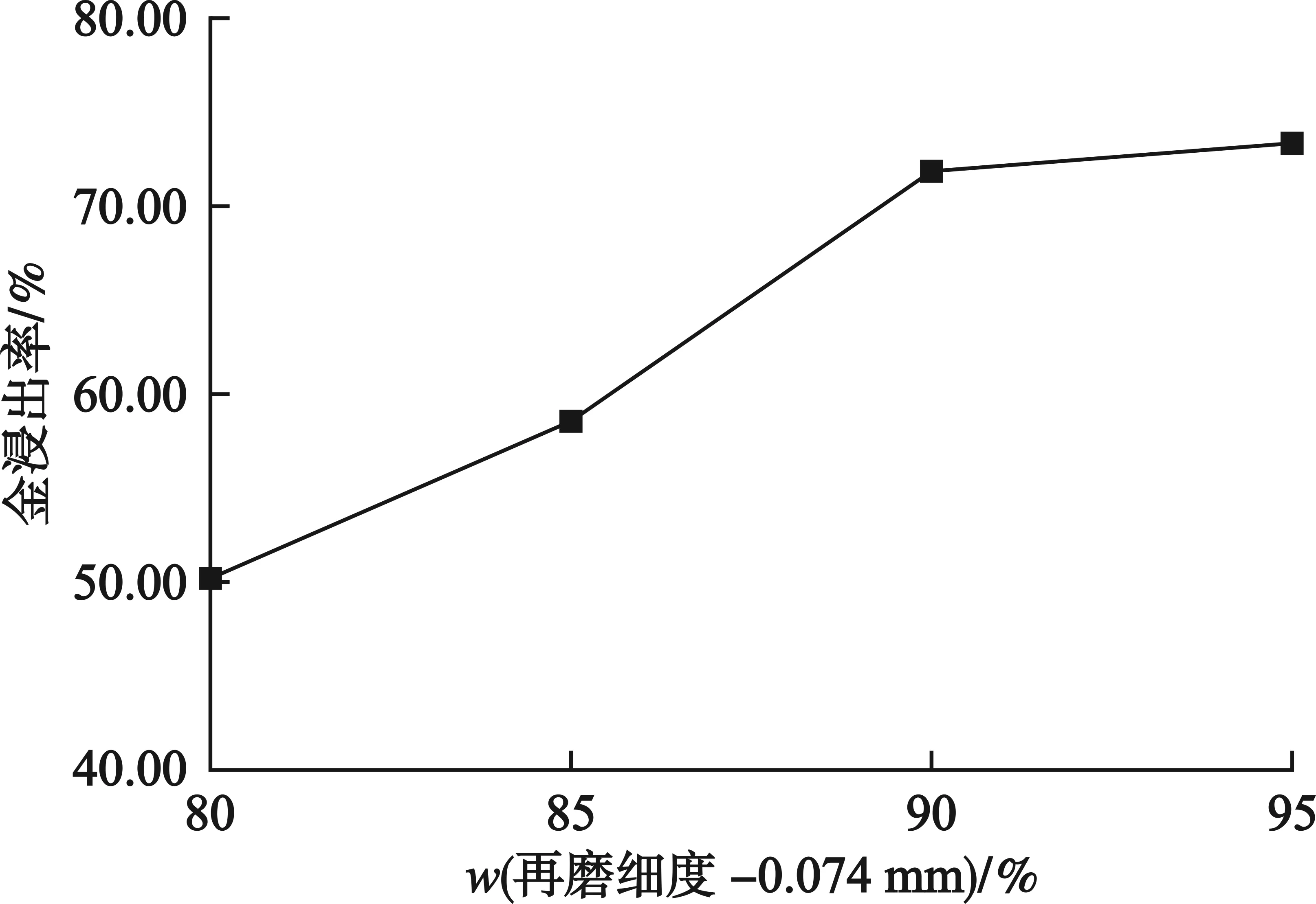

浮选尾矿中金主要赋存于石英等脉石矿物中,为实现这部分金的有效回收,需打开脉石矿物对金的包裹。浮选尾矿再磨细度试验流程见图4,试验结果见图5。

图4 浮选尾矿再磨细度试验流程

图5 浮选尾矿再磨细度试验结果

从图5可以看出:随着浮选尾矿再磨细度的增加,金浸出率先快速升高后趋于平稳。综合考虑,确定浮选尾矿再磨细度为-0.074 mm占90 %。

3.2 石灰用量

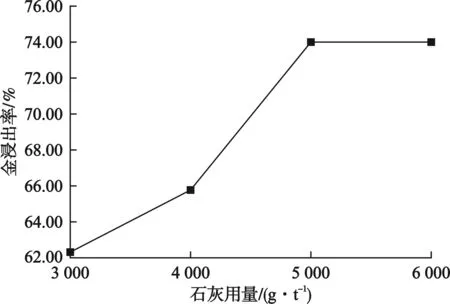

在低氰浸出过程中,在中性和酸性体系条件下,易造成浸出药剂非浸出过程损失[6-10],因此须在碱性体系下使用低氰浸出剂CG505。石灰价廉易得,是使用最广泛的碱性矿浆调整剂。在再磨细度-0.074 mm占90 %,矿浆浓度33 %,NaOH用量1 000 g/t,CG505用量5 000 g/t,浸出时间24 h的条件下进行石灰用量试验。试验流程见图4,试验结果见图6。

图6 石灰用量试验结果

从图6可以看出:随着石灰用量的增加,金浸出率逐渐升高;当石灰用量达到5 000 g/t时,金浸出率不再升高。因此,确定石灰用量为5 000 g/t,此时矿浆pH=11。

3.3 CG505用量

低氰浸出剂CG505用量对金的浸出有显著影响,浸出剂用量不足,有价金属溶出不充分;浸出剂用量过高,造成生产成本增加。在再磨细度-0.074 mm占90 %,矿浆浓度33 %,石灰用量5 000 g/t,NaOH用量1 000 g/t,浸出时间24 h的条件下进行CG505用量试验。试验流程见图4,试验结果见图7。

图7 CG505用量试验结果

从图7可以看出:随着CG505用量的增加,金浸出率快速升高;当CG505用量为6 000 g/t时,金浸出率增幅趋缓。综合考虑,确定CG505用量为6 000 g/t。

在试验确定的最佳条件下,浮选尾矿低氰浸出试验结果见表6。

表6 浮选尾矿低氰浸出试验结果

从表6可以看出:浮选尾矿低氰浸出可获得金浸出率76.67 %,浸渣金品位0.14 g/t的浸出指标。

综上,某金矿尾矿采用试验确定的浮选—低氰浸出联合工艺处理后,获得了金品位19.32 g/t、金回收率38.54 %的金精矿;浮选尾矿(金品位0.60 g/t)低氰浸出的金浸出率76.67 %,浸渣金品位0.14 g/t;金总回收率可达85.66 %。

4 结 论

1)某金矿尾矿中金属硫化物主要为黄铁矿,次为黄铜矿、磁黄铁矿、闪锌矿、方铅矿、毒砂及黝铜矿等;金属氧化物主要为磁铁矿、赤铁矿、褐铁矿及板钛矿等。脉石矿物主要为石英,其次为绿泥石(含高岭石)、钠长石、斜长石、白云母、黑云母、石膏等硫酸盐矿物、方解石、白云石、角闪石、辉石、磷灰石、萤石等。该尾矿中有回收利用价值的元素主要为金,品位为1.00 g/t。

2)某金矿尾矿采用试验确定的浮选—低氰浸出联合工艺处理,在磨矿细度-0.074 mm占80 %的情况下,采用一次粗选、两次精选、两次扫选浮选流程,可获得金品位19.32 g/t、金回收率38.54 %的金精矿;浮选尾矿(金品位0.60 g/t)在再磨细度-0.074 mm 占90 %的条件下进行低氰浸出,金浸出率为76.67 %,浸渣金品位0.14 g/t;金总回收率可达85.66 %。