某高砷微细粒难处理金矿石选冶试验研究

2022-08-04姜亚雄郑仁军刘志斌高起方庄世明王德毛

汪 勇,姜亚雄*,郑仁军,刘志斌,高起方,庄世明,王德毛

(1.云南黄金矿业集团股份有限公司; 2.鹤庆北衙矿业有限公司)

随着国内金矿资源的不断开发,出现易采矿石减少、多金属矿石选矿工艺复杂、品位由高走低等难题,造成矿产资源开发利用难度不断加大。某矿区位于扬子准地台西南缘与华南褶皱带结合部位的北东向莲花山背斜南东翼,金矿体赋存于茅口组碳酸盐岩与峨眉山玄武岩不整合接触面的构造蚀变岩和峨眉山玄武岩组第一段与第二段间的层间构造蚀变岩中,探获332类+333类工业金矿石量2 400万t,金金属量61 t,金平均品位2.54 g/t。为了开发利用该矿区资源,本文采用“原矿浮选—浮选尾矿氰化浸出—金精矿[1]焙烧—焙砂氰化浸出[2]”工艺技术路线,有效解决了碳、砷[3]对金回收的影响,并尽可能地提高了包裹金的回收率,对下一步开发利用该金矿资源具有重要的指导意义。

1 矿石性质

1.1 化学成分

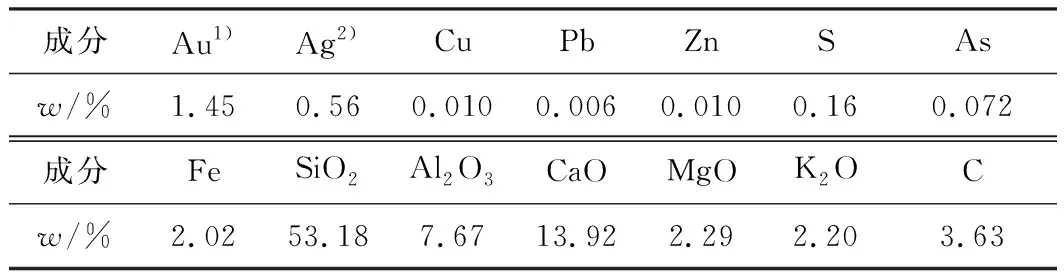

对某金矿石进行了主要化学成分分析,结果见表1。由表1可知:矿石中有价元素Au的品位为2.50 g/t。

表1 矿石主要化学成分分析结果

1.2 矿物组成

矿石中金矿物为自然金;金属矿物主要为黄铁矿,其次为金红石,另有少量褐铁矿、毒砂和菱铁矿,微量闪锌矿、方铅矿、黄铜矿、磁铁矿、黝铜矿、铜蓝、雄黄、辉银矿等;脉石矿物主要为石英,其次为绢云母、方解石和白云石,另有少量钾长石、高岭石、磷灰石和透辉石,微量石榴子石、钠长石、碳质、黑云母、角闪石、重晶石、萤石、锆石等。矿石矿物组成分析结果见表2。

表2 矿石矿物组成分析结果

1.3 物相分析

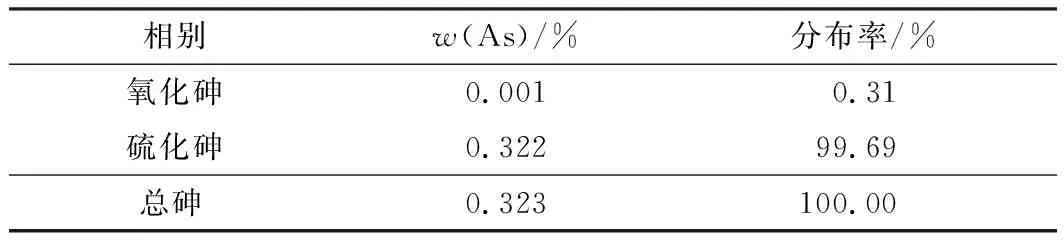

矿石中金、砷、碳、铁的物相分析结果见表3~6。由表3~6可知:金主要以裸露金形式存在,分布率为65.20 %;砷主要为硫化砷,分布率为99.69 %;碳主要为碳酸盐,分布率为95.88 %。根据铁元素在典型氧化物和硫化物中的含量比值,该矿石氧化率为11.80 %,可见该矿石为硫化矿。

表3 金物相分析结果

表4 砷物相分析结果

表5 碳物相分析结果

表6 铁物相分析结果

1.4 重要矿物嵌布特征

利用矿物自动分析仪(AMICIS)对0~0.3 mm样品进行研究,通过对总数约120万颗亮矿物颗粒进行检测分析,找到了近百颗微粒自然金,粒度均小于5 μm,最小颗粒为0.1 μm。自然金与褐铁矿、黄铁矿、石英、白云母等嵌布关系比较密切(见图1-a)),主要呈微粒分布在褐铁矿、黄铁矿和脉石矿物裂隙中(见图1-b)、c));另有部分自然金嵌布于黄铁矿与脉石矿物粒间、毒砂与脉石矿物粒间、脉石矿物粒间;此外,还有部分微粒自然金被包裹在黄铁矿、褐铁矿中(见图1-d)),仅少量被包裹在脉石矿物中。

图1 自然金嵌布特征

毒砂是矿石中主要的含砷矿物,多呈半自形—自形晶粒状嵌布在脉石矿物裂隙中(见图2-a)),这部分毒砂易于与脉石矿物单体解离;部分呈微细粒被包裹在脉石矿物中(见图2-b)),这部分毒砂较难与脉石矿物单体解离;有时可见毒砂与黄铁矿共同嵌布(见图2-c)、d)),部分沿黄铁矿边缘交代,少量呈微细粒被包裹在黄铁矿中。

2 试验结果与讨论

为了开发利用该矿区资源,在矿石工艺矿物学研究的基础上,结合国内同类型矿山研究、生产经验,对该矿石采用“原矿浮选—浮选尾矿氰化浸出—金精矿焙烧—焙砂氰化浸出”的工艺技术路线进行试验研究。

2.1 浮选试验

2.1.1 磨矿细度

为保证浮选获得较好的工艺指标,研究磨矿细度[4]对浮选的影响至关重要。磨矿细度-0.074 mm分别占60 %、70 %、80 %、90 %,试验采用两次粗选工艺流程。磨矿细度试验流程见图3,试验结果见表7。

图3 磨矿细度试验流程

由表7可知:磨矿细度-0.074 mm占比从60 %提高至80 %时,尾矿金品位从1.46 g/t降至1.26 g/t;继续提高磨矿细度至-0.074 mm占90 %,尾矿金品位降低幅度较小,因此磨矿细度以-0.074 mm占80 %为宜。

表7 磨矿细度试验结果

2.1.2 pH调整剂

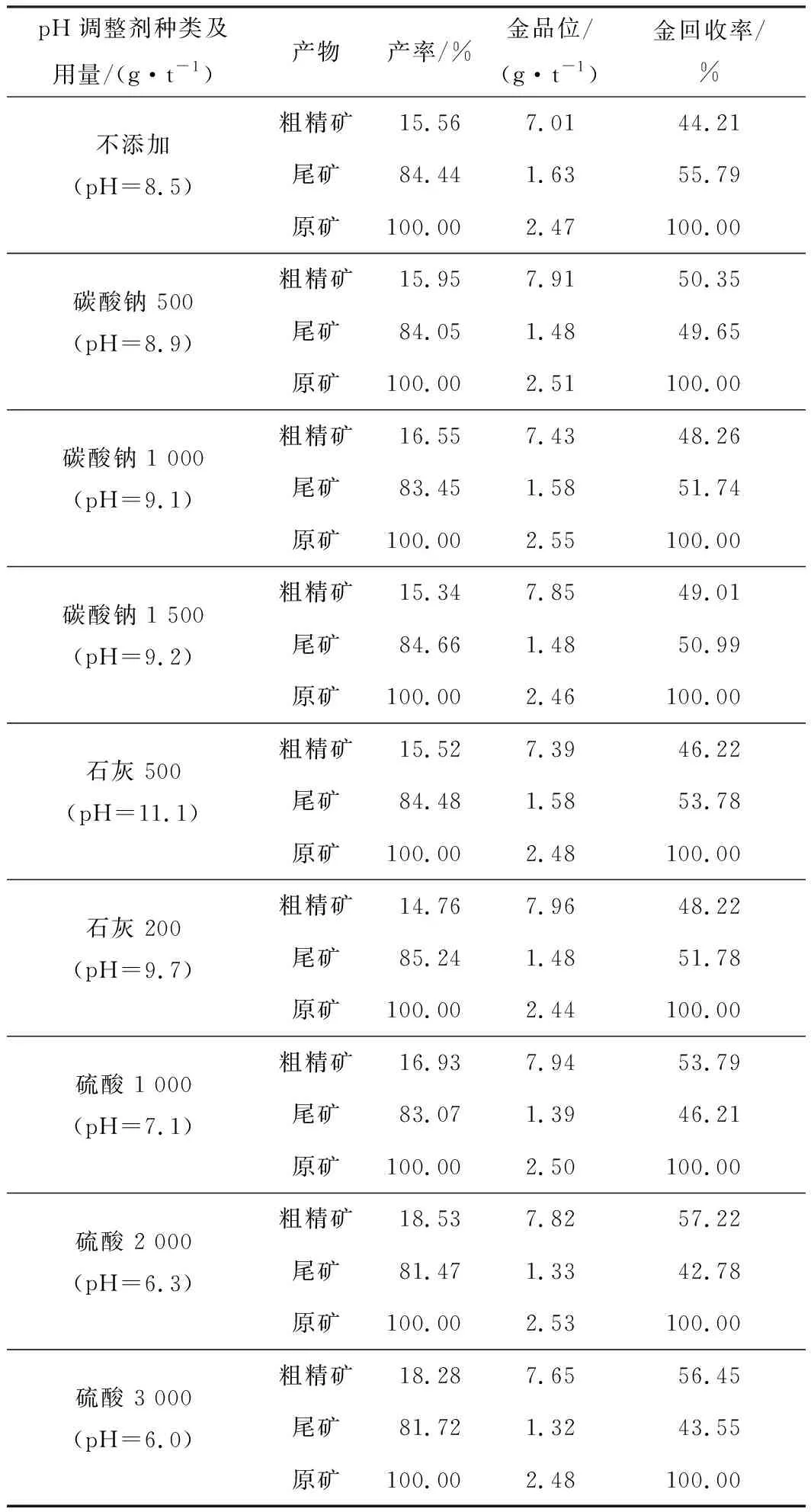

分别选择碳酸钠、石灰和硫酸作为pH调整剂,其中碳酸钠用量分别为500 g/t、1 000 g/t和1 500 g/t,石灰用量分别为200 g/t、500 g/t,硫酸用量分别为1 000 g/t、2 000 g/t和3 000 g/t。pH调整剂试验流程见图4,试验结果见表8。

图4 pH调整剂试验流程

由表8可知:添加碳酸钠、石灰和硫酸调整矿浆pH,都可以提高粗精矿金回收率;添加硫酸时粗精矿金回收率提高幅度最大,随着硫酸用量的提高,粗精矿金回收率呈增加趋势。因此,pH调整剂以硫酸为宜,其用量为2 000 g/t,此条件下矿浆pH值为6.3。

表8 pH调整剂试验结果

2.1.3 硫酸铜用量

硫酸用量2 000 g/t,硫酸铜用量分别为0 g/t、50 g/t、100 g/t和150 g/t,其他试验条件及流程见图4,试验结果见表9。

由表9可知:随着硫酸铜用量的增加,粗精矿中金、硫和砷的回收率均呈增加趋势。综合考虑,硫酸铜用量以100 g/t为宜。

表9 硫酸铜用量试验结果

2.1.4 捕收剂

硫酸用量2 000 g/t、硫酸铜用量100 g/t,选择丁基黄药、丁铵黑药、异戊基黄药、Y-89和BK608进行捕收剂种类试验,其他试验条件及流程见图4,试验结果见表10。

由表10可知:采用丁基黄药+丁铵黑药和异戊基黄药+丁铵黑药均可获得相对较高的金回收率,但丁基黄药价格相对较低,因此粗选捕收剂选择丁基黄药+丁铵黑药。

表10 捕收剂种类试验结果

2.1.5 起泡剂

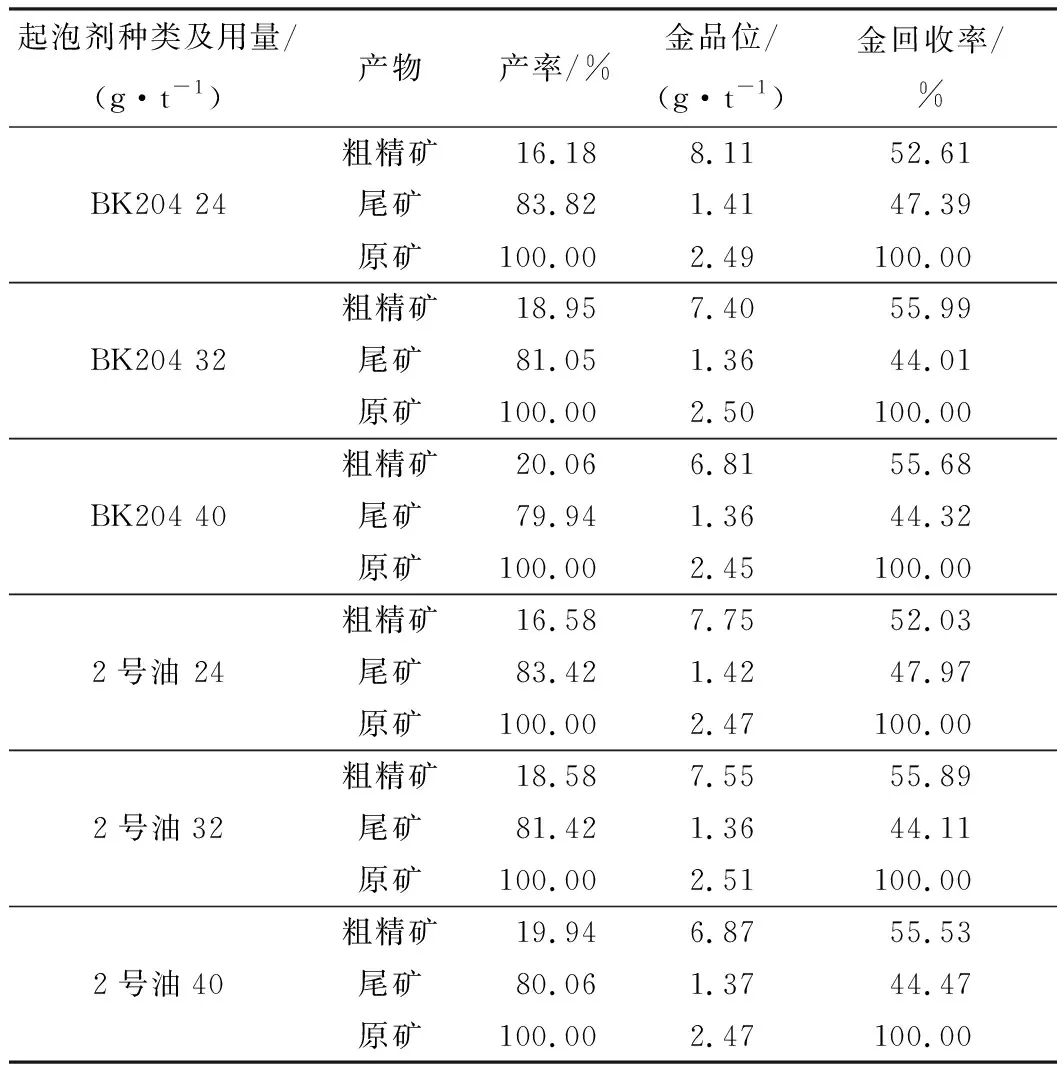

硫酸用量2 000 g/t、硫酸铜用量100 g/t、丁基黄药200 g/t、丁铵黑药50 g/t,起泡剂选择2号油和BK204进行对比试验,其他试验条件及流程见图4,试验结果见表11。

表11 起泡剂种类及用量试验结果

由表11可知:随着起泡剂用量的增加,粗精矿产率逐渐增大,金回收率呈增加趋势。在相同用量条件下,采用起泡剂BK204和2号油获得的浮选指标相当,但2号油价格相对较低,因此起泡剂选择2号油,用量32 g/t。

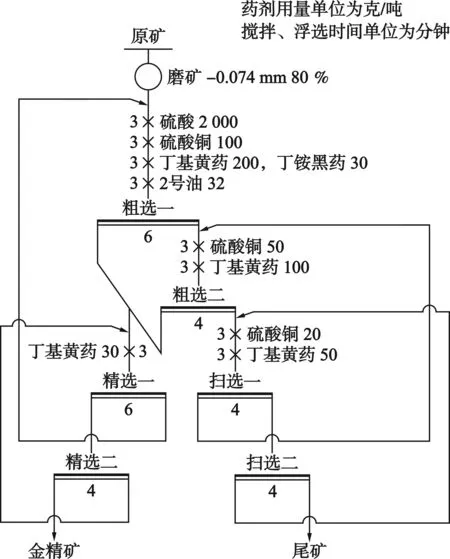

2.1.6 闭路试验

根据详细的条件试验,开展了两次粗选、两次精选、两次扫选的闭路试验,试验流程见图5,试验结果见表12。

图5 浮选闭路试验流程

表12 浮选闭路试验结果

2.1.7 浮选产品考查

对浮选工艺[5]闭路试验获得的金精矿和尾矿进行了主要化学成分分析,结果见表13、表14。

表13 金精矿主要化学成分分析结果

表14 尾矿主要化学成分分析结果

金精矿中金属矿物主要为黄铁矿,其次为毒砂,另有少量褐铁矿、黄铜矿等,粒度分布较不均匀,集中分布在0.05~0.15 mm。脉石矿物主要以与黄铁矿、毒砂连生的形式存在,部分为单体,粒度一般为0.02~0.10 mm。金精矿中主要矿物嵌布特征见图6。

图6 金精矿中主要矿物嵌布特征

对浮选尾矿(-0.074 mm占80 %)中的金进行物相分析,结果见表15。由表15可知:损失在尾矿中的金以裸露金(包括单体金、粒间金和裂隙金)为主,分布率为64.83 %;其次是其他矿物包裹金,分布率为23.45 %;硫化矿物包裹金分布率为11.72 %。

表15 浮选尾矿中金物相分析结果

2.2 氰化浸出试验

2.2.1 浮选尾矿氰化浸出

对浮选工艺闭路试验获得的尾矿进行了氰化浸出探索试验。试验条件为:添加石灰(6.5 kg/t)调节矿浆pH值至12.0,氰化钠用量5.0 kg/t,矿浆浓度33 %,机械搅拌浸出,浸出时间48 h。试验结果见表16。

由表16可知:浮选尾矿经过氰化浸出,浸渣金品位可降至0.56 g/t,金浸出率为61.38 %,对原矿金回收率为32.38 %。

表16 浮选尾矿氰化浸出探索试验结果

2.2.2 金精矿焙烧—焙砂氰化浸出

对浮选获得的金精矿进行了焙烧—焙砂氰化浸出[6]探索试验。焙烧条件为:两段焙烧工艺,第一段焙烧温度450 ℃,焙烧时间60 min;第二段焙烧温度750 ℃,焙烧时间60 min。氰化浸出试验条件为:焙砂磨矿细度-0.074 mm占90 %,矿浆浓度33 %,石灰用量2.5 kg/t(pH=12.3),氰化钠用量4.0 kg/t,机械搅拌浸出,搅拌转速600 r/min,浸出时间24 h。试验结果见表17。

表17 金精矿焙烧—焙砂氰化浸出探索试验结果

由表17可知:浸渣金品位为2.06 g/t,金浸出率为86.03 %,对原矿金回收率为40.65 %。

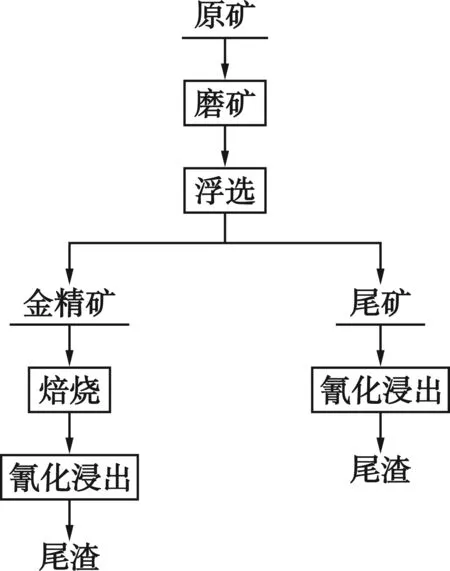

2.3 全工艺流程

采用原矿浮选—浮选尾矿氰化浸出—金精矿焙烧—焙砂氰化浸出工艺,金总回收率为73.03 %。原则工艺流程见图7。

图7 原则工艺流程

3 结 论

1)某金矿石中有价元素Au品位为2.50 g/t,其中一部分金以0.1~5 μm的可见自然金形式存在,主要分布在褐铁矿、脉石矿物和黄铁矿裂隙及粒间;褐铁矿和脉石矿物中的自然金在浮选硫化矿物过程中易损失在尾矿中,影响金的浮选回收率。此外,矿石中有26.00 %的金以次显微金的形式嵌布于黄铁矿和毒砂中,这部分金通过常规氰化法较难浸出,该矿石属于低品位难处理金矿石。

2)矿石中裸露金分布率为65.20 %,硫化矿物包裹金分布率为26.00 %。金属矿物主要为黄铁矿,其次为金红石,另有少量褐铁矿、毒砂和菱铁矿等。脉石矿物主要为石英,其次为绢云母、方解石和白云石,另有少量钾长石、高岭石、磷灰石和透辉石等。

3)原矿浮选试验结果表明:两次粗选、两次精选、两次扫选闭路试验可以获得金品位11.91 g/t、金回收率47.25 %的金精矿,尾矿金品位1.45 g/t、金回收率52.75 %。

4)金精矿焙烧—焙砂氰化浸出金浸出率86.03 %,对原矿金回收率为40.65 %;浮选尾矿氰化浸出金浸出率61.38 %,对原矿金回收率为32.38 %。原矿浮选—浮选尾矿氰化浸出—金精矿焙烧—焙砂氰化浸出全工艺流程金总回收率为73.03 %。研究结果为下一步开发利用该金矿资源和同类型资源提供了技术路线。