L360N管线钢在页岩气田采出水中硫酸盐还原菌作用下的腐蚀行为

2022-08-04刘芯月赵琪月

刘芯月,张 兰,岳 明,何 莎,赵琪月

(1.西南石油大学石油与天然气工程学院,成都 610500;2.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉 618300;3.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部,成都 610056)

0 引 言

近年来,微生物腐蚀不断造成油气行业中管道和设备的腐蚀失效,且该问题已逐渐受到腐蚀防护工作者的重视。四川、重庆、长庆、塔里木等油气田的一些集输管线、注水管线以及污水管线等均发生过硫酸盐还原菌(sulfate-reducing bacteria,SRB)导致的腐蚀失效[1-6],SRB易引发点蚀而导致管道穿孔,造成不可控的后果。目前,国内外学者对土壤、海洋、油田环境中的SRB腐蚀行为研究较多,例如:ALABBAS等[7]研究发现,美国路易斯安那州的一个酸性油井中培养的SRB引起X52管线钢发生广泛的局部腐蚀,此时钢表面形成了生物膜和多孔的硫化铁层;LIU等[8]研究发现,在含水土壤环境中,SRB能显著生长且增加生物膜厚度,促进微生物腐蚀;谢飞等[9]研究发现,海洋环境中SRB的存在抑制了Q235钢的腐蚀。但是,目前未见有关在页岩气田采出水中管道SRB腐蚀规律的研究报道。因此,作者以气田集输管线常用的L360N钢为研究对象,以某页岩气田集输管线的分离器采出水为试验介质,通过失重法、电化学测试及表面分析技术,研究了在不同含量SRB采出水中L360N管线钢的腐蚀行为,以期为页岩气田集输管线的SRB腐蚀控制提供一定参考。

1 试样制备与试验方法

试验材料取自四川某页岩气田集输管线用L360N管线钢管,其化学成分(质量分数/%)为0.045C,0.24Si,0.48Mn,0.01S,0.031Cr,0.01Al,0.017P,0.16Ni,余Fe。试验介质为在四川某页岩气田3条管道的分离器取样口取得的水样,分别记作1#,2#,3#水样,组成如表1所示,pH分别7.87,6.98,6.00。利用最大可能数(MPN)法[10]对3种水样中的SRB计数,SRB培养基I成分为0.1 g·L-1CaCl2,0.5 g·L-1K2HPO4,0.5 g·L-1Na2SO4,1 g·L-1NH4Cl,1 g·L-1酵母粉,2 g·L-1MgSO4·7H2O,3 mL乳酸钠,调节pH在7.0~7.2,置于121 ℃的高温高压灭菌锅中灭菌15 min,冷却后加入经紫外灭菌处理的培养基Ⅱ,成分为0.1 g·L-1抗坏血酸、0.1 g·L-1保险粉和0.1 g·L-1硫酸亚铁铵,完成培养基配置后将3种水样经121 ℃蒸汽高温灭菌,冷却后通30 min N2除氧,经过14 d计数得到1 mL 1#,2#,3#水样中的SRB数量为103,105,10个。所有操作均在无菌工作台上进行。

表1 3种采出水样的组成

在试验材料上截取尺寸为50 mm×25 mm×2 mm的试样,表面用砂纸打磨、去离子水清洗、丙酮除油、酒精中浸泡后取出吹干,对试样进行紫外线灭菌30 min。分别取出3种水样240 mL置于锥形瓶内,每瓶放入4个试样。通氮除氧1 h后用封口膜密封瓶口,在35 ℃恒温箱中挂片14 d。试验结束后,每瓶各取一个试样,先将附着有产物膜的试样在体积分数5%戊二醛溶液中固定15 min,然后分别用体积分数25%,50%,75%和100%的乙醇溶液进行逐级脱水15 min,自然晾干;采用XL30-FEG型扫描电镜(SEM)及其自带的能谱仪(EDS)对腐蚀形貌和微区成分进行分析。按照GB/T 16545-2015,对每瓶剩余的3个试样表面产物膜进行清洗,并采用失重法分别计算出均匀腐蚀速率。

在试验材料上截取电化学试样,裸露工作面积为0.785 cm2,在试样背面焊接铜导线,用环氧树脂密封非工作面,工作面用砂纸打磨、去离子水清洗、丙酮除油、酒精浸泡后取出吹干,再进行紫外线灭菌30 min。分别取3种240 mL水样,将试样在35 ℃恒温箱中挂片14 d 后,采用Gamry Reference 600+型电化学工作站进行电化学试验,参比电极为饱和甘汞电极(SCE),对电极为铂片电极,电化学试样为工作电极。交流阻抗(EIS)测量时的频率为10410-2Hz,采用信号幅值为10 mV的正弦波,测试周期为1,4,7,10,14 d,采用Zsimpwin软件对数据进行分析,拟合得到等效电路和电化学参数。对浸泡14 d的试样进行动电位极化曲线测试,扫描范围为-0.2~0.2 V,扫描速率为1 mV·s-1。

2 试验结果与讨论

2.1 腐蚀速率

由图1可以看出:L360N管线钢在1#,2#,3#水样中的均匀腐蚀速率分别为0.013 8,0.031 1,0.008 0 mm·a-1,根据NACE RP-0775-91标准可知,在1#,2#水样中管线钢的腐蚀程度为中度腐蚀,在3#水样中的腐蚀程度为轻度腐蚀。对比水样中的SRB的数量可知,水样中的SRB数量越多,L360N管线钢的腐蚀越严重。

图1 L360N管线钢在3种水样中浸泡14 d后的均匀腐蚀速率Fig.1 Uniform corrosion rate of L360N pipepline steel afterimmersing in three kinds of water samples for 14 d

2.2 腐蚀形貌

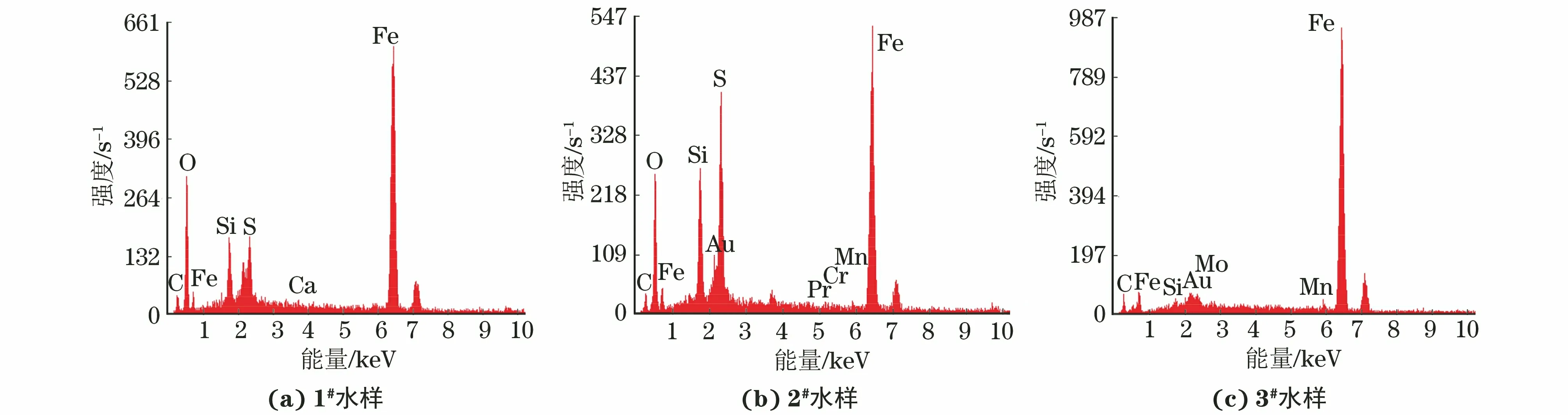

由图2和图3可以看出:在1#水样中浸泡14 d后,L360N管线钢表面形成一层腐蚀产物膜,腐蚀产物呈颗粒状;腐蚀产物中含有较多的铁、氧元素以及少量的硫元素,推测腐蚀产物为铁的氧化物和少量铁的硫化物,同时产物中存在的碳元素与SRB分泌的胞外聚合物(EPS)相关[11-12]。在2#水样中浸泡14 d后,L360N管线钢表面开裂,腐蚀产物呈不均匀分布的团簇状;与在1#水样中浸泡后的管线钢表面腐蚀产物相比,此时腐蚀产物中的硫元素含量增多,这是因为2#水样中存在更多的由SRB代谢产生的硫化物,同时也存在碳和氧等元素,推测腐蚀产物为铁的氧化物和硫化物,以及EPS共同络合成的腐蚀产物膜。在3#水样中浸泡14 d后,L360N管线钢表面较平整,未检测出氧元素和硫元素,铁元素含量最高,3#水样中的SRB数量最少,腐蚀程度最轻。

图2 L360N管线钢在3种水样中浸泡14 d后的表面腐蚀形貌Fig.2 Surface corrosion morphology of L360N pipeline steel after immersing in three kinds of water samples for 14 d:(a) 1# water sample; (b) 2# water sample and (c) 3# water sample

图3 L360N管线钢在3种水样中浸泡14 d后表面腐蚀产物的EDS谱Fig.3 EDS spectra of corrosion products on surface of L360N pipeline steel after immersing in three kinds of water samples for 14 d:(a) 1# water sample; (b) 2# water sample and (c) 3# water sample

2.3 电化学阻抗谱

由图4可以看出,在3种水样中浸泡不同时间的管线钢的Nyquist曲线均表现为单一容抗弧,主要由电化学反应控制。容抗弧半径一般与金属耐腐蚀性能相关,容抗弧半径越小,耐腐蚀性能越差[13]。在1#水样中浸泡1~7 d时,容抗弧半径先减小后增大,浸泡7~14 d时容抗弧半径逐渐减小,说明管线钢的腐蚀速率呈先增大后减小再增大的趋势,这与SRB的生长周期与形成的膜层相关。L360N管线钢在各水样中的等效电路如图5所示,拟合结果见表2,其中Rs为溶液电阻,Qf为膜层电容,Rf为膜层电阻,Qdl为双电层电容,Rct为电荷转移电阻,n1为电容指数,n2为双电层电容指数,n为弥散指数。由表2可知:在1#水样中浸泡1~7 d的管线钢的Rct先下降后升高,这是因为试验前期管线钢表面形成的腐蚀产物膜增大了电化学反应阻力,导致Rct较大,随着浸泡时间的延长,SRB发生代谢,腐蚀产物膜中接受电子而产生电子流,电荷转移增强,使得Rct下降,随着SRB代谢过程的进行,管线钢表面的腐蚀产物越来越密集,Rct随之变大;浸泡时间超过7 d后Rct快速下降,这是原有腐蚀产物膜受到破坏所导致的。随着在2#水样中浸泡时间的延长,管线钢的容抗弧半径的变化趋势与在1#水样中的变化趋势相似,但其容抗弧半径及Rct和Rf均远小于在1#和3#水样中浸泡的管线钢,说明在2#水样中管线钢表现出最差的耐腐蚀性能,即在高含量SRB的水样中L360N管线钢易发生腐蚀。在3#水样中浸泡1~4 d时,容抗弧半径随着浸泡时间的延长迅速增大,浸泡4~14 d出现浮动,容抗弧半径在3种水样中最大,说明在3#水样中管线钢腐蚀程度最轻。试验初期管线钢在3#水样中的Rct快速增大,中后期出现上下浮动,这与腐蚀产物膜的生成、分布不均匀以及最终的脱落有关。

图4 L360N管线钢在3种水样中浸泡不同时间的Nyquist图Fig.4 Nyquist plots of L360N pipeline steel after immersing in three kinds of water samples for different times:(a) 1# water sample; (b) 2# water sample and (c) 3# water sample

表2 L360N管线钢在3种水样中浸泡不同时间的EIS拟合结果

图5 L360N管线钢在3种水样中的电化学等效电路Fig.5 Electrochemical equivalent circuit of L360N pipelinesteel in three kinds of water samples

2.4 动电位极化曲线

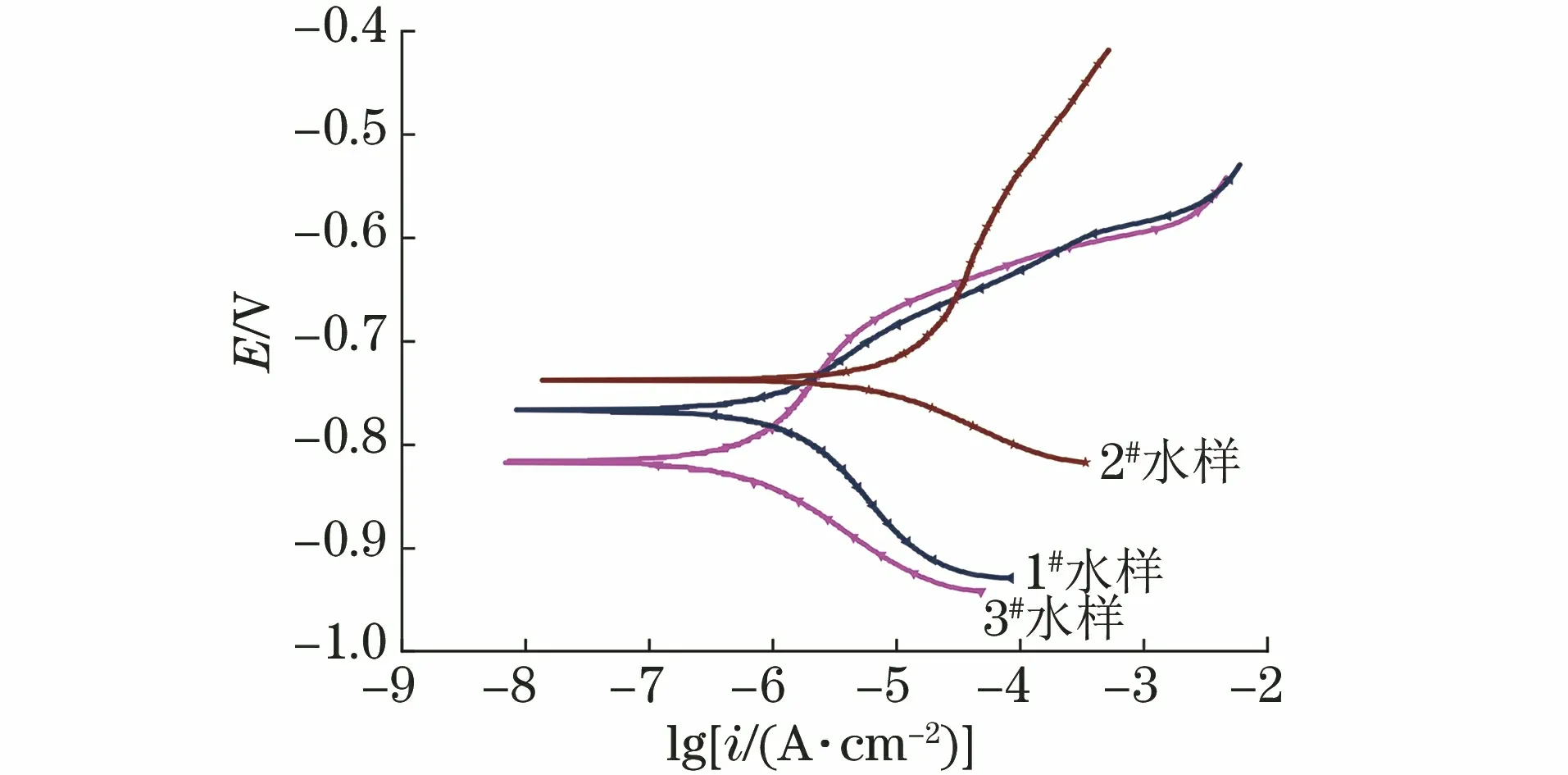

图6 L360N管线钢在3种水样中浸泡14 d后的极化曲线Fig.6 Polarization curves of L360N pipeline steel after immersingin three kinds of water samples for 14 d

表3 L360N管线钢在3种水样中浸泡14 d的极化曲线拟合结果

2.5 分析与讨论

L360N管线钢在3种水样中浸泡后,其阴极反应均表现出KUEHR等[16]提出的阴极去极化理论,SRB代谢产生的S2-进一步反应形成FeS等腐蚀产物。

3 结 论

(1) 在1 mL水样分别含有103,105,10个SRB的3种页岩气田采出水(记作1#,2#,3#水样)中浸泡14 d后,在1#,2#水样中管线钢的腐蚀程度为中度腐蚀,在3#水样中的腐蚀程度为轻度腐蚀,水样中的SRB数量越多,L360N管线钢的腐蚀速率越大,腐蚀越严重。

(3) 在3种水样中浸泡不同时间后管线钢的Nyquist曲线均表现为单一容抗弧,由电荷转移控制。在1~14 d周期内,随着浸泡时间的延长,管线钢在1#水样和2#水样中的容抗弧半径均呈先减小后增大再增大的趋势,在3#水样中的容抗弧半径先快速增大后上下浮动,但在2#水样中的容抗弧半径最小,腐蚀程度最高。

(4) L360N管线钢在2#水样中浸泡14 d后的自腐蚀电流密度最大,在1#水样中的次之,在3#水样中的最小,360N管线钢在2#水样中的腐蚀速率最快,而在3#水样中的腐蚀速率最慢。