Pt负载于不同载体对蓖麻籽油加氢催化制备生物航油的影响

2022-08-04陈玉保庄诗韵

马 敏, 陈玉保, 庄诗韵, 兰 青, 刘 莹, 徐 锐

(云南师范大学 能源与环境科学学院,昆明 650500)

目前,越来越多的能源和环境问题亟待解决[1]。航空生物燃料是动植物油脂等原料经过催化反应转化得到的环境清洁型生物燃料[2]。大量研究证明,用植物油催化制备的航空生物燃料与航空煤油的性质、成分(航空煤油的主要成分为C8~C16的烷烃、环烷烃和芳香烃)接近[3-4],经过优化可直接替代航空煤油[5]。王从新等[6]研究表明,选择Pt/SAPO-11为催化剂,在温度370~410℃、压力2~4 MPa、空速0.8~1.2 h-1条件下反应,得到以直链烷烃、烯烃为主的混合物,其与航空煤油的成分十分相近。如今,以动植物油脂为原料进行一步加氢制备航空生物燃料是解决能源与环境问题的重要方法之一[7]。航空生物燃料的大力推广应用还需优化和改进工艺路线,降低生产成本,减少资源浪费[8]。在全球范围内已有多家航空公司进行了航空生物燃料研究测试与实际试飞实验,都开始积极探索更优化的航空生物燃料制备技术[9-11]。研究表明,以动植物油脂加氢催化制备航空生物燃料具有很大的研究空间[12]。其中,蓖麻籽油由于组分简单、杂质少、产量大,是制备生物航油的重要原料之一[13],且蓖麻籽油基航空生物燃料对于环境十分友好[14]。蓖麻籽油经催化加氢脱氧可得到替代化石燃料的生物航油[15],而目前还需进一步研究最佳工艺参数[16]。

在贵金属负载型的催化剂中,在一定范围内负载量相同的情况下,负载金属Pt的催化剂的催化活性是最好的[17]。SAPO-11分子筛的孔道结构和酸性对烷烃加氢脱氧和异构化的效果较好[18];ZSM-23分子筛是一种中孔、高硅分子筛,由于其孔道结构较为独特,骨架拓扑结构中同时包括五元环、六元环和十元环,由十元环组成的一维孔道为互不交联的平行孔道,具有MTT拓扑结构框架[19],因此其在许多催化反应中选择性和催化活性较高;SBA-15分子筛比表面积大,具有易于修饰的内表面、稳定的骨架结构、高度有序的六边形直孔结构,孔壁较厚,孔径可以连续调节,具有良好的结构性能[20]。

本实验将Pt负载在上述3种载体,并以其为催化剂,在高温高压反应釜中催化蓖麻籽油加氢制备生物航油,通过单因素实验优化催化加氢反应条件,以期为生物航油生产应用提供基础数据。

1 材料与方法

1.1 实验材料

蓖麻籽油(分析纯),西陇科学股份有限公司;SAPO-11分子筛、ZSM-23分子筛、SBA-15分子筛,先丰纳米有限公司;氢气(纯度99.99%);硝酸四氨合铂(分析纯),昆明贵研催化剂股份有限公司。

WCGF-100mL高温高压反应釜;Clarus 680-SQ8T GC-MS联用仪,美国Perkin Elmer公司;DF-101S 集热式恒温磁力搅拌器;SHZ-D(Ⅲ)循环水式真空泵;DZKW-D-6电热恒温水浴锅;FA224电子分析天平;SX-5-1马弗炉;GZX-9146MBE烘箱。

1.2 实验方法

1.2.1 蓖麻籽油脱胶

称取50 g蓖麻籽油,水浴加热到70℃,加入2%(1 g)质量分数为45%的柠檬酸溶液,于70℃搅拌(转速250 r/min)30 min;然后称取蓖麻籽油质量3%(1.5 g)的去离子水和0.6%(0.3 g)的乙醇胺同时加入蓖麻籽油中,在70℃下搅拌(转速250 r/min)40 min;反应结束后,离心分离(1 100 r/min,10 min),上层液再经过分子过滤膜脱水干燥,得到脱胶蓖麻籽油。

1.2.2 Pt基系列催化剂的制备

采用等体积浸渍法制备Pt基系列催化剂。分别在10 g SAPO-11分子筛、ZSM-23分子筛、SBA-15分子筛中加入2 mL质量浓度为0.5 g/100 mL的硝酸四氨合铂溶液,充分搅拌后在室温下浸渍一夜,然后在80℃烘箱内干燥12 h,再在380℃马弗炉内煅烧4 h,取出、冷却、研磨,制得不同载体的Pt负载型催化剂。

1.2.3 一步加氢制备生物航油

实验所用高温高压反应釜主要由磁力搅拌装置、加热装置、进出气管道、釜体等部分组成,其中釜体体积为100 mL,反应温度由温度控制仪控制。称取0.5 g催化剂放入釜体,将氢气通过进气管通入釜体内,开始进行预处理,以排除釜体内空气。预处理结束后,向釜体内加入1 g脱胶蓖麻籽油和30 mL正己烷,在一定氢压、反应转速、反应温度下反应一定时间,反应结束后待冷却,将产物取出反应釜体,进行离心处理(1 100 r/min,10 min),取上层液即得生物航油。

1.2.4 蓖麻籽油脂肪酸组成测定

参照GB 5009.168—2016测定蓖麻籽油脂肪酸组成。

1.2.5 产物的GC-MS分析及评价指标计算

参照文献[21]的方法,对产物进行GC-MS分析。GC条件:进样口温度200℃;升温程序为起始温度 80℃,保持2 min,以10℃/min的速度升至 280℃,保持3 min;载气流速1.5 mL/min。MS条件:电子轰击离子源,电子能量70 eV,传输线温度280℃,离子源温度250℃,质量扫描范围(m/z)32~500。

转化率、C8~C16烷烃选择性和C8~C16烷烃异构率的计算按式(1)~式(3)进行。

X1=(A0-A1)/A0×100%

(1)

式中:X1为转化率;A0和A1分别为脱胶蓖麻籽油和产物的总峰面积。

X2=∑A2/A1×100%

(2)

式中:X2为C8~C16烷烃选择性;∑A2为C8~C16烷烃组分峰面积之和。

X3=∑A3/∑A2×100%

(3)

式中:X3为C8~C16烷烃异构率;∑A3为C8~C16异构烷烃组分峰面积之和。

2 结果与分析

2.1 蓖麻籽油的脂肪酸组成

脱胶蓖麻籽油中主要脂肪酸组成为蓖麻酸91.23%、亚麻酸0.40%、亚油酸3.22%、油酸2.79%、硬脂酸0.61%、棕榈酸0.65%、其他1.06%。

2.2 生物航油制备单因素实验

2.2.1 氢压对反应效果的影响

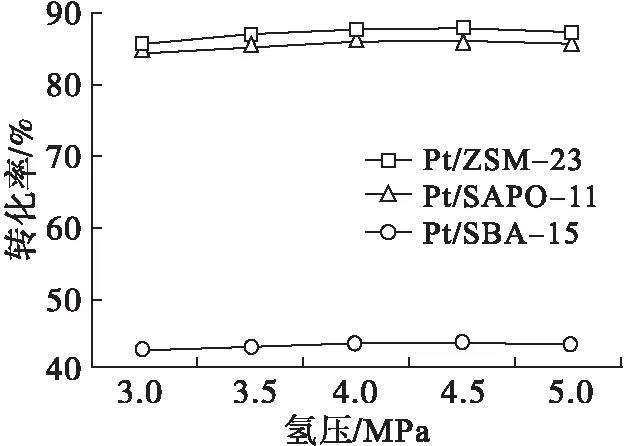

在反应转速800 r/min,反应温度320℃,反应时间4 h,氢压分别为3、3.5、4、4.5、5 MPa条件下,探究氢压对Pt/SAPO-11、Pt/ZSM-23和Pt/SBA-15催化剂催化反应效果的影响,结果如图1所示。

图1 氢压对反应效果的影响

由图1可知,从转化率来看,3种催化剂的转化率随氢压的增加均呈先上升后下降的趋势。催化剂Pt/ZSM-23和Pt/SBA-15的转化率在氢压4.5 MPa时达到最大,而催化剂Pt/SAPO-11的转化率在氢压4 MPa时达到最大。氢压对转化率的影响主要是在加氢脱氧阶段,该阶段的实现主要通过3种途径:直接加氢脱羧,直接加氢脱氧,直接加氢脱羰。从消耗氢气的角度来看,加氢脱羧消耗最少,加氢脱氧消耗最多。因此,当氢压较低时,转化阶段主要是靠脱羧或者脱羰的形式,断链提供的能量不够高,因此转化率不高,随氢压增加加氢脱氧则可以提高转化率,当氢压过大时,由于底物一定转化率不再增加。由图1还可知,3种催化剂的C8~C16烷烃选择性和C8~C16烷烃异构率均随氢压的增加先上升后下降,C8~C16烷烃选择性均在氢压4 MPa时达到最大。这可能是因为随着氢压增大,更多的氢气进入分子筛内部,与金属活性位点更充分地接触从而使反应物得到更充分的反应,使得C8~C16烷烃选择性提高;而C8~C16烷烃异构率主要取决于分子筛的酸性活性位点,因此C8~C16异构率随选择性增加有所提升但不明显。由于转化率和C8~C16烷烃异构率在氢压4.5 MPa和4 MPa时数据相差很小,而最重要的C8~C16烷烃选择性在氢压4 MPa时最大,因此选择氢压为4 MPa。在此条件下,催化剂Pt/SAPO-11的转化率为86.15%,C8~C16烷烃选择性为43.64%,C8~C16烷烃异构率为8.94%;催化剂Pt/ZSM-23的转化率为87.68%,C8~C16烷烃选择性为52.96%,C8~C16烷烃异构率为11.60%;催化剂Pt/SBA-15的转化率为43.96%,C8~C16烷烃选择性为10.86%,C8~C16烷烃异构率为4.14%。可见,催化剂Pt/ZSM-23明显优于催化剂Pt/SAPO-11和Pt/SBA-15。

2.2.2 反应时间对反应效果的影响

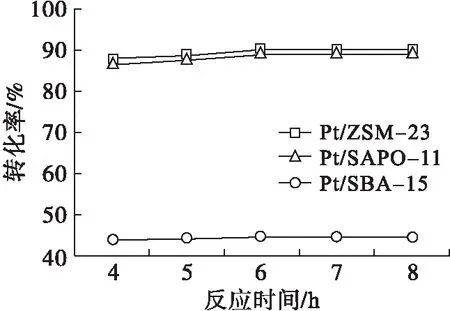

在反应转速800 r/min,反应温度320℃,氢压4 MPa,反应时间分别为4、5、6、7、8 h条件下,探究反应时间对Pt/SAPO-11、Pt/ZSM-23和Pt/SBA-15催化剂催化反应效果的影响,结果如图2所示。

图2 反应时间对反应效果的影响

从图2可以看出:3种催化剂的转化率均随反应时间的延长先上升后趋于平缓,且均在反应时间6 h时达到最大;3种催化剂的C8~C16烷烃选择性和C8~C16烷烃异构率随反应时间的延长缓慢上升后保持不变或轻微下降,3种催化剂的C8~C16烷烃选择性和C8~C16烷烃异构率基本均在反应时间7 h时达到最大。C8~C16烷烃选择性和C8~C16烷烃异构率在反应时间6 h后转化率几乎不变的情况下还能有些许的上升,可能是因为当加氢脱氧过程完成后才进行裂化异构化反应,因此裂化异构化反应在转化完成后继续进行。因此,考虑C8~C16烷烃选择性和C8~C16烷烃异构率,选择反应时间为7 h。在此条件下,催化剂Pt/SAPO-11的转化率为88.53%,C8~C16烷烃选择性为44.97%,C8~C16烷烃异构率为8.94%;催化剂Pt/ZSM-23的转化率为89.88%,C8~C16烷烃选择性为55.67%,C8~C16烷烃异构率为11.68%;催化剂Pt/SBA-15的转化率为44.65%,C8~C16烷烃选择性为11.54%,C8~C16烷烃异构率为4.25%。可见,催化剂Pt/ZSM-23优于催化剂Pt/SAPO-11和Pt/SBA-15。

2.2.3 反应转速对反应效果的影响

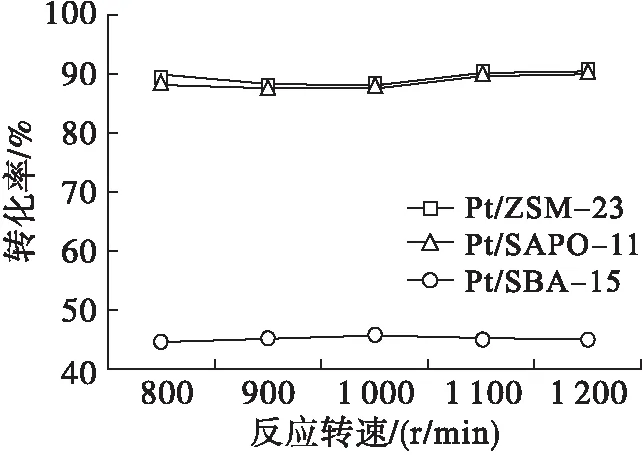

反应转速可以控制催化剂与反应原料的接触时间和接触程度,从而影响整个催化反应的效果。在反应温度320℃,反应时间7 h,氢压4 MPa,反应转速分别为800、900、1 000、1 100、1 200 r/min条件下,探究反应转速对Pt/SAPO-11、Pt/ZSM-23和Pt/SBA-15催化剂催化反应效果的影响,结果如图3所示。

图3 反应转速对反应效果的影响

从图3可以看出:催化剂Pt/SAPO-11和Pt/ZSM-23的转化率,C8~C16烷烃选择性和C8~C16烷烃异构率均随着反应转速的增加先下降后上升再趋于平稳,在反应转速1 100 r/min时达到最大;而催化剂Pt/SBA-15的转化率、C8~C16烷烃选择性和C8~C16烷烃异构率随着反应转速的增加先上升后下降,在反应转速1 000 r/min时达到最大。分析其原因可能是因为分子筛的结构不同所致,SAPO-11和ZSM-23分子筛的密度比SBA-15的大,当反应转速较低时,SAPO-11和ZSM-23分子筛较重,和蓖麻籽油有速度差从而能够有更多的接触,随着反应转速的增加,分子筛与蓖麻籽油的速度差减小,接触时间缩短从而转化率、C8~C16烷烃选择性和C8~C16烷烃异构率都有所下降,当反应转速增加到1 000 r/min以上时,速度差减小,分子筛与蓖麻籽油可能处于相对静止状态,此时分子筛与蓖麻籽油能够充分接触从而使转化率、C8~C16烷烃选择性和C8~C16烷烃异构率增加。SBA-15分子筛由于本身密度较小,更容易在低反应转速的状态下与蓖麻籽油达到相对静止状态从而其转化率、C8~C16烷烃选择性和C8~C16烷烃异构率从低反应转速开始增加到达最大,然后由于反应转速过高导致蓖麻籽油与催化剂不能充分接触从而使转化率、C8~C16烷烃选择性和C8~C16烷烃异构率下降。因此,催化剂Pt/SAPO-11、Pt/ZSM-23催化反应时选择反应转速为1 100 r/min,而Pt/SBA-15催化反应时选择反应转速为1 000 r/min。在此条件下,催化剂Pt/SAPO-11的转化率为89.93%,C8~C16烷烃选择性为45.23%,C8~C16烷烃异构率为9.21%;催化剂Pt/ZSM-23的转化率为90.14%,C8~C16烷烃选择性为56.15%,C8~C16烷烃异构率为11.90%;催化剂Pt/SBA-15的转化率为45.85%,C8~C16烷烃选择性为12.17%,C8~C16烷烃异构率为4.60%。可见,催化剂Pt/ZSM-23优于催化剂Pt/SAPO-11和Pt/SBA-15。

2.2.4 反应温度对反应效果的影响

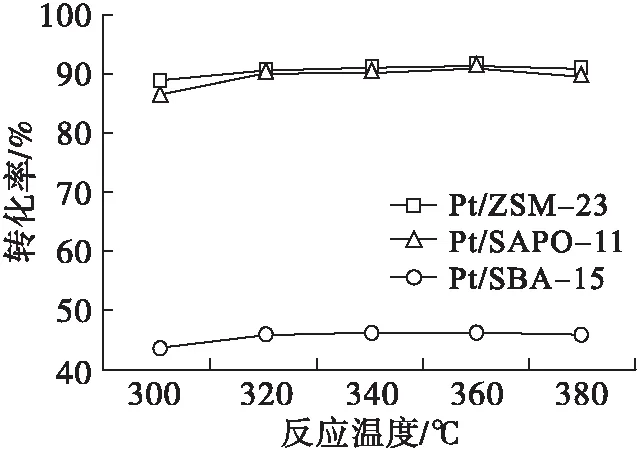

在反应时间7 h,氢压4 MPa,催化剂Pt/SAPO-11、Pt/ZSM-23反应转速1 100 r/min,催化剂Pt/SBA-15反应转速1 000 r/min,反应温度分别为300、320、340、360、380℃条件下,探究反应温度对Pt/SAPO-11、Pt/ZSM-23和Pt/SBA-15催化剂催化反应效果的影响,结果如图4所示。

图4 反应温度对反应效果的影响

从图4可以看出,3种催化剂的转化率、C8~C16烷烃选择性和C8~C16烷烃异构率随反应温度的升高均先上升后下降。催化剂Pt/SAPO-11和Pt/ZSM-23的转化率、C8~C16烷烃选择性和C8~C16烷烃异构率在反应温度360℃时最大,而催化剂Pt/SBA-15的3个指标在反应温度340℃时最大。反应温度较低时,反应活化能不足,而反应温度过高容易导致长链分子继续裂解而使产物中C8~C16烷烃选择性下降,并且过高的温度还会使部分烷烃结焦而堵塞分子筛从而导致转化率、C8~C16烷烃选择性和C8~C16烷烃异构率均下降。因此,催化剂Pt/SAPO-11和Pt/ZSM-23催化反应时选择反应温度为360℃,而催化剂Pt/SBA-15催化反应时选择反应温度为340℃。在此条件下,催化剂Pt/SAPO-11的转化率为90.79%,C8~C16烷烃选择性为45.86%,C8~C16烷烃异构率为9.87%;Pt/ZSM-23转化率为91.04%,C8~C16烷烃选择性为56.98%,C8~C16烷烃异构率为12.11%;Pt/SBA-15转化率为46.26%,C8~C16烷烃选择性为12.85%,C8~C16烷烃异构率为4.83%。可见,催化剂Pt/ZSM-23优于催化剂Pt/SAPO-11和Pt/SBA-15。

3 结 论

以蓖麻籽油为原料,加氢催化制备生物航油的最佳反应条件为:氢压4 MPa,反应时间7 h,催化剂Pt/SAPO-11、Pt/ZSM-23反应转速均为1 100 r/min,催化剂Pt/SBA-15反应转速为1 000 r/min,催化剂Pt/SAPO-11和Pt/ZSM-23反应温度均为360℃,催化剂Pt/SBA-15反应温度为340℃。在最佳反应条件下,催化剂Pt/ZSM-23的3项指标(转化率、C8~C16烷烃选择性、C8~C16烷烃异构率)均优于催化剂Pt/SAPO-11和Pt/SBA-15,说明催化剂Pt/ZSM-23更适合用于催化制备生物航油。