气力输送三通接料器的仿真研究及结构优化*

2022-08-04姚艳萍刘永强刘素琰杨丽琴

姚艳萍 刘永强 刘素琰 杨丽琴

太原科技大学机械工程学院 太原 030024

0 引言

应用于压送式气力输送的三通接料器是承接供料器和输送管的关键装置,作用是将物料输送到输送管后和气体进行充分混合[1]。压送式气力输送循环输送物料如图1 所示,其过程为:螺杆空压机将压缩的空气存储至存储罐中,罐内的空气经过分配器输送到输送管内,气固两相在三通接料器内进行混合,随后沿着输送管进入料仓内实现了物料循环输送;带有少量物料的气体进入除尘器,物料因重力落到除尘器底部通过闭风器输出,气体则通过除尘器的过滤网经消声器排到大气中;另一方面通过控制电磁阀开闭来调节输送管道中的气体压力,通过对气体分压和调节螺旋供料机的输送量实现物料的稀相和密相输送。三通接料器结构虽然简单,但混合区的物料易聚集管底,造成压力损失增大,对整个输送系统有较大影响。

图1 压送式气力输送循环输送物料示意图

目前,常用的研究气固两相流数值模拟方法有欧拉-拉格朗日法和双欧拉法。双欧拉模型是将气固两相作为一种连续介质,在欧拉坐标系下观察两相运动;欧拉-拉格朗日模型是将连续性的气相在欧拉坐标系中求解,而颗粒相在拉格朗日坐标系中求解[2]。许多学者对供料器进行了研究,肖益民等[3]采用双欧拉流模型研究了Y 形喉管入射角度对供料器流场的影响并且针对颗粒易聚集管底提出了横板优化的方案;文桂林等[4]采用欧拉-拉格朗日模型研究了文丘里供料器的结构参数对输送性能的影响,通过数值模拟得出了该供料器的优化结构;李抗[5]对组合式供料器压降特性进行数值分析,研究了组合式供料器的主要尺寸参数及工艺参数对供料器压降特性的影响;柳波等[6]采用CFD-DEM 耦合方法研究颗粒碰撞下的供料器内压力分布情况,得到了颗粒碰撞对压力特性的影响主要发生在气固混合阶段;张晓仪等[7]采用离散相模型模拟研究了温度场对供料器内颗粒分布的影响;李钦奉等[8]在物料入口附近安装了软翅模型来改变管道内流场,并通过欧拉-拉格朗日模型来分析物料颗粒的轨迹和受力情况。现有的研究集中在三通型供料器倾斜颗粒注入管的角度和供料器内考虑颗粒间碰撞以及气固温度对流场特性影响,对于不同直径的倾斜颗粒注入管和水平输送管对三通接料器内部流场特性的影响研究不多,对三通接料器中水平输送管的直径和内部压降之间关系的研究也存在不足。

1 数理分析

1.1 物理模型分析

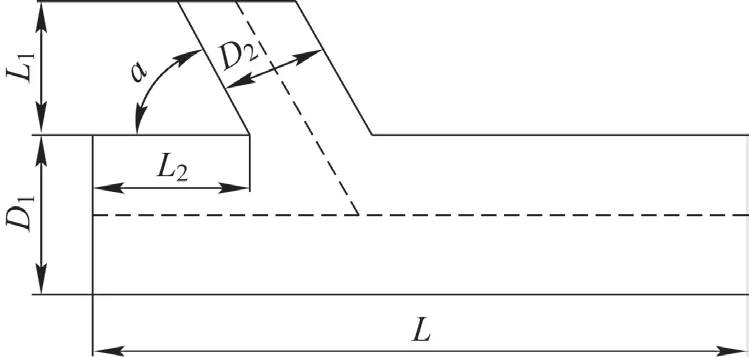

图2为三通接料器的结构示意图,左侧气体入口直径D1为70 mm,上方颗粒入口直径D2为50 mm,水平输送管长度L 为1 000 mm,颗粒入口到水平输送管上部的距离L1为100 mm,气体入口到2 管交汇处的距离L2为 100 mm,结合实验装置和文献[3]对颗粒入射角的研究,设置倾斜颗粒注入管与水平输送管的夹角α=65°。气固两相在2 管交汇处开始混合,三通接料器内的流场便会受到颗粒运动的影响。颗粒从2 管交汇口进入水平输送管时,由于颗粒在惯性力和重力作用下所产生的速度方向和气流方向成一定角度且速度值相差较大,故对三通接料器流场特性影响较大。

图2 三通接料器结构示意图

1.2 数学模型分析

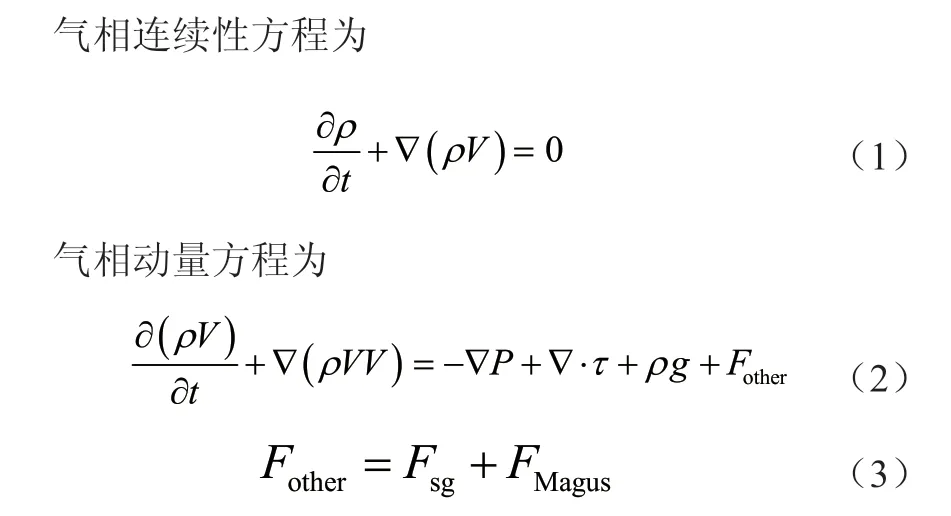

1.2.1 气相控制方程

式中:ρ 为气体密度,V 为气体速度,τ 为应力张量,g 为重力体积力,Fother为外部体积力之和,Fsg为气固相间曳力,FMagus为旋转升力。

1.2.2 颗粒相控制方程

离散相模型通过对颗粒相在拉格朗日坐标系下的运动进行受力分析,更详细地了解颗粒的运动规律,提高了计算精度。本文采用惰性球颗粒进行模拟,考虑颗粒平动和转动,由于颗粒相和气相的密度相差较大,颗粒在流场中所受各种力中,只考虑颗粒所受到的重力,气固相间曳力和颗粒旋转所引起的旋转升力,忽略虚拟质量力、压力梯度力、萨夫曼升力、热泳力和随机布朗力[9]。

颗粒平移运动方程为

颗粒转动运动方程为

1.2.3 曳力系数和旋转升力

以惰性的球形颗粒作为研究对象,其曳力系数为

式中:a1、a2、 a3为颗粒的拟合系数。

考虑颗粒的旋转引入了旋转升力FMagus,即

式中:Ap为颗粒的截面积,为颗粒相对于流体的速度,CRL为转动升力系数。

2 数值仿真

2.1 基本假设

1)为简化三通接料器内复杂流场,假设颗粒注入口均匀落料,气体为不可压缩气体,流场为定常流动;

2)不考虑气固间温度传递影响,不需要引入气相能量方程;

3)考虑到连续相的流场对颗粒相有影响,颗粒相反过来对连续相的流场同样有影响,故采用双相耦合。

2.2 边界条件的设置

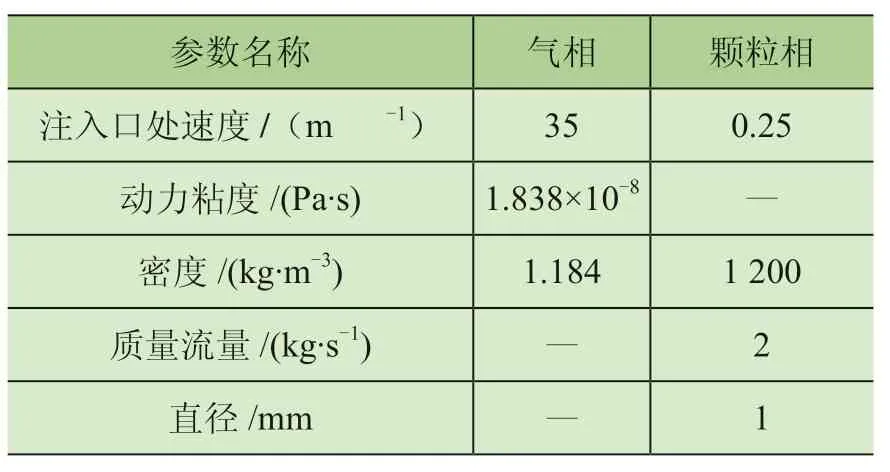

本研究应用于低压气力输送的三通接料器,颗粒靠重力落料,在2 管交汇处气体和物料开始进行混合,物料在气体携带的作用下从出口流出。气体注入口和颗粒注入口均设为速度进口边界条件,管道出口设为压力出口,出口压力值为90 kPa,采用无滑移壁面,管壁粗糙高度设为0.2 mm,颗粒与壁面的静摩擦系数为0.5,考虑颗粒撞击壁面后反弹并造成一定的能量损失,设置壁面反弹系数为0.65。具体数值如表1 所示。

表1 气相和颗粒相的相关参数

2.3 仿真及结果分析

对三通接料器进行数值模拟,分析了该接料器流场分布规律;重点研究了相同工况下不同直径倾斜颗粒注入管和水平输送管对三通接料器气固两相流动特性的影响,对比分析了气体压力曲线、气体速度曲线和出口处颗粒浓度分布的变化规律;针对气体和颗粒混合过程中颗粒易聚集管底的现象提出了一种结构优化的方案。

2.3.1 三通接料器流场分析

得到该接料器中心平面压力图,如图3 所示,可知在2 管交汇处压力变化较大,原因是气体和颗粒在2 管交汇处开始混合,气体携带颗粒沿流动方向进行输送,造成压力降低。

图3 中心平面压力

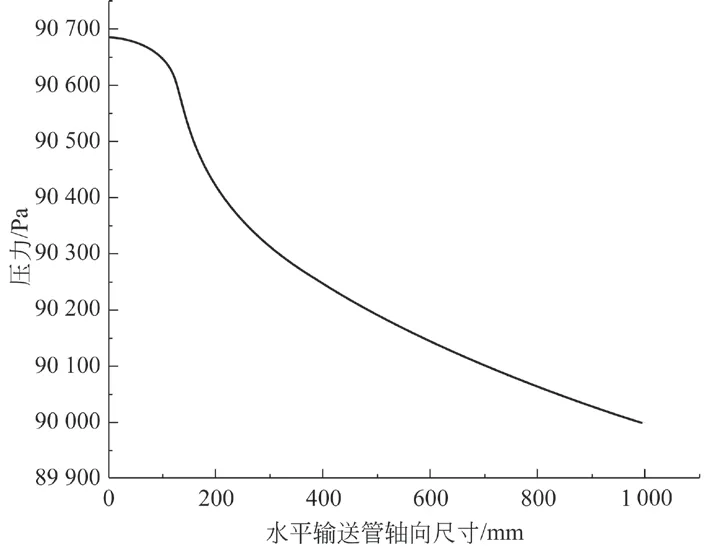

图4为水平输送管轴线气体压力曲线,可以看到在水平输送管100~200 mm 区域压降较大,原因是此区域的气体和颗粒混合程度剧烈,气体要携带低速度的颗粒沿着流动方向输送,能量消耗较多。

图4 水平输送管轴线气体压力曲线

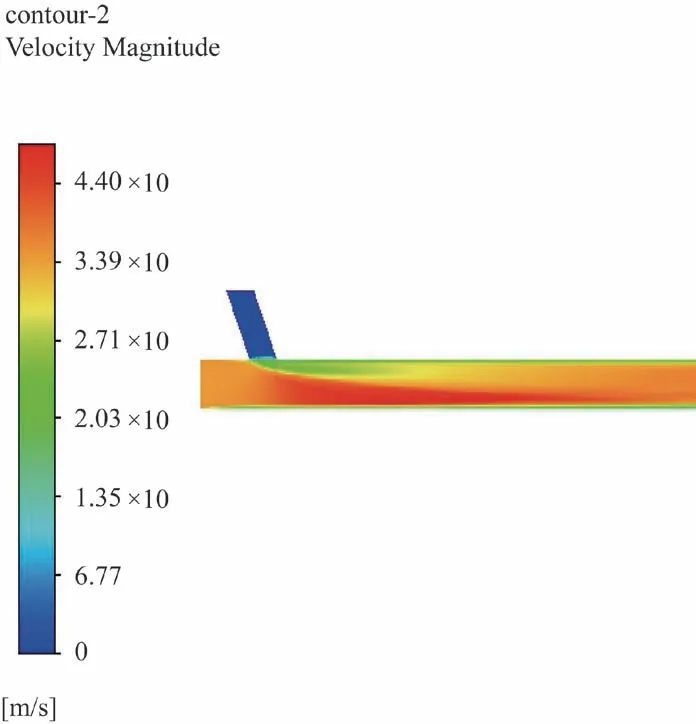

图5为三通接料器中心平面气体速度,可知在2 管交汇处气体速度变化明显,原因是颗粒开始进入水平输送管时在气体携带的作用下呈近似类抛物线的运动轨迹,因而抛物线以上的气体速度小于抛物线以下的气体速度。随着输送距离增加,颗粒在重力作用下逐渐趋于向管道截面下半部分运行,上半部分速度增加,下半部分速度减少,随后趋于稳定。

图5 中心平面气相速度

水平输送管轴线气相速度曲线如图6 所示,可知气相速度有一个先上升后下降随后再上升的变化过程。原因是在2 管交汇处颗粒和气体开始接触,此时管道上半截面所输送的颗粒逐渐增多,一部分气体沿着无颗粒的管道下半截面流动,由于所受阻力小和无颗粒截面的不断减少,造成该区域的速度所有增大,但随着输送距离的增加,物料在重力作用下向管道底部聚集,此时该过渡区域的颗粒增多,阻力变大,气相速度逐渐变小。最终随着气体和颗粒的充分混合,颗粒沿着管道底部区域进行稳定输送,进而轴线上的气相速度有所增加。

图6 水平输送管轴线气体速度曲线

2.3.2 不同直径输送管的三通接料器流场参数

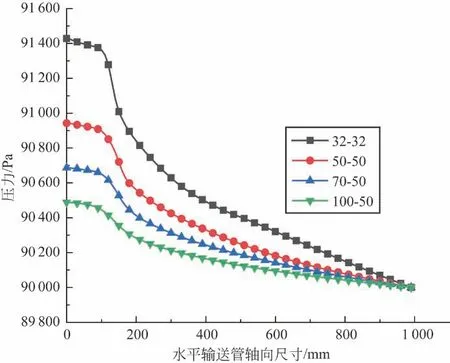

对不同直径水平输送管的三通接料器进行了数值模拟,分别得出了不同直径水平输送管轴线气体压力曲线,如图7 所示,图中32-32、50-50、70-50、100-50 分别为水平输送管和倾斜颗粒注入管的直径,可知整个压力变化趋势大致相同,随输送距离增加压力逐渐降低。压力变化较大的区域都发生在2 管交汇处,同时水平输送管直径越小压力损失越大,二者呈负相关,原因是物料进入水平输送管后,输送管直径越小物料所占据管道的截面积越大,颗粒和管壁的碰撞以及颗粒和气体的混合过程越剧烈,能量消耗越大。

图7 不同直径水平输送管轴线气体压力曲线

图8为三通接料器不同直径水平输送管轴线气体速度曲线图,可以看到气体速度都有一个先增大后减小再增大的过程,且水平输送管直径越小气体速度变化越剧烈,原因是单位时间内输送量一定,水平输送管直径越小颗粒所占据管道的空间越大,气体受到颗粒阻力越大,速度变化越剧烈。

图8 不同直径输送管轴线气体速度曲线

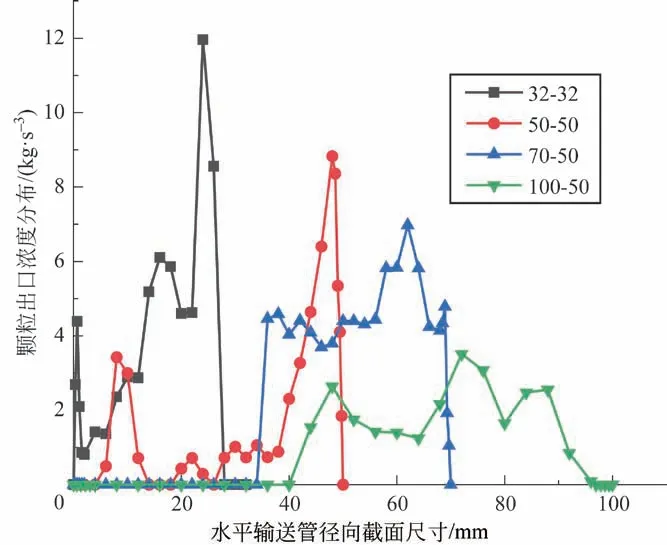

不同直径水平输送管的三通接料器出口处颗粒浓度分布如图9 所示,可知颗粒主要集中在水平输送管出口截面的下半部分,原因是水平输送的颗粒由于重力作用容易聚集管底;随着水平输送管直径的增加,出口处颗粒浓度峰值呈降低趋势,颗粒逐渐趋于沿着管道下半截面均匀分布。相同工况下φ32 mm 水平输送管的三通接料器出口处的颗粒呈满管输送状态,但结合图9 发现其压降最大、能量消耗最多;φ70 mm 和φ100 mm 水平输送管的三通接料器出口处的颗粒较为均匀的分布在管道截面下半部分,但φ70 mm 水平输送管的三通接料器出口处颗粒浓度均值较高且颗粒分布更为均匀。因此,在相同工况下,选择φ70 mm 水平输送管和φ50 mm倾斜颗粒注入管的三通接料器最为合适,输送效果最好。

图9 不同直径水平输送管的三通接料器出口处颗粒浓度分布

2.3.3 不同直径倾斜颗粒注入管的三通接料器流场参数

对φ50 mm 水平输送管的三通接料器采用不同直径倾斜颗粒注入管进行数值计算,得到了不同直径倾斜颗粒注入管下的水平输送管轴线气体压力曲线。如图10 所示,可知在水平输送管直径和工况一定的条件下,不同直径的倾斜颗粒注入管对水平输送管内的压力变化影响不大。

图11为不同直径倾斜颗粒注入管下的水平输送管轴线气体速度曲线,可知速度变化趋势大致相同,表明相同工况下不同直径倾斜颗粒注入管对其三通接料器内部气体速度的影响不大。

图11 不同直径颗粒注入管的水平输送管轴线速度曲线

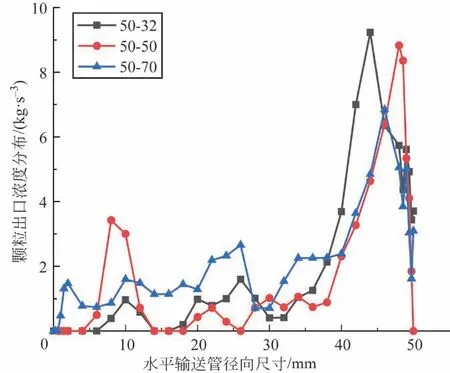

图12 为不同直径倾斜颗粒注入管的三通接料器出口处颗粒浓度分布图,同样可知在相同工况下不同直径的倾斜颗粒注入管对出口处颗粒浓度分布的影响不大。

图12 不同直径颗粒注入管的接料器出口处颗粒浓度分布

2.3.4 结构优化

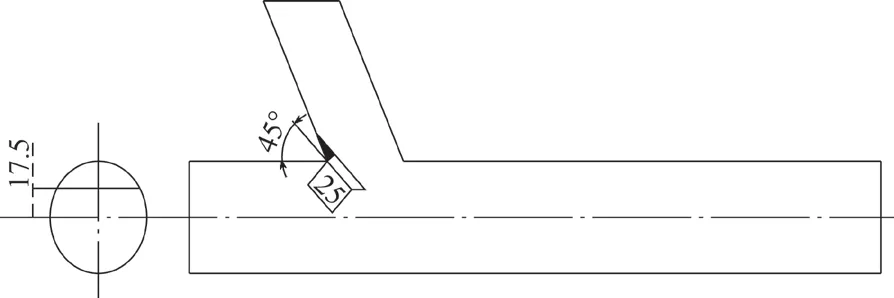

在相同工况下,结合压力曲线图7 和出口处颗粒浓度分布图9,选择该工况下最为合适的φ70 mm 水平输送管和φ50 mm 倾斜颗粒注入管的三通接料器进行结构优化,提出了在2 管交汇处添加一个与水平输送管呈45e 夹角,长为25 mm 改流板的结构优化方案,基于已对各种类型的喉管做出的研究,得出了物料进入输送管后其合力的方向越靠近管道的中心线,其压力损失越小且倾斜角度要大于物料的自然堆积角。优化结构如图13 所示。

图13 改进结构示意图

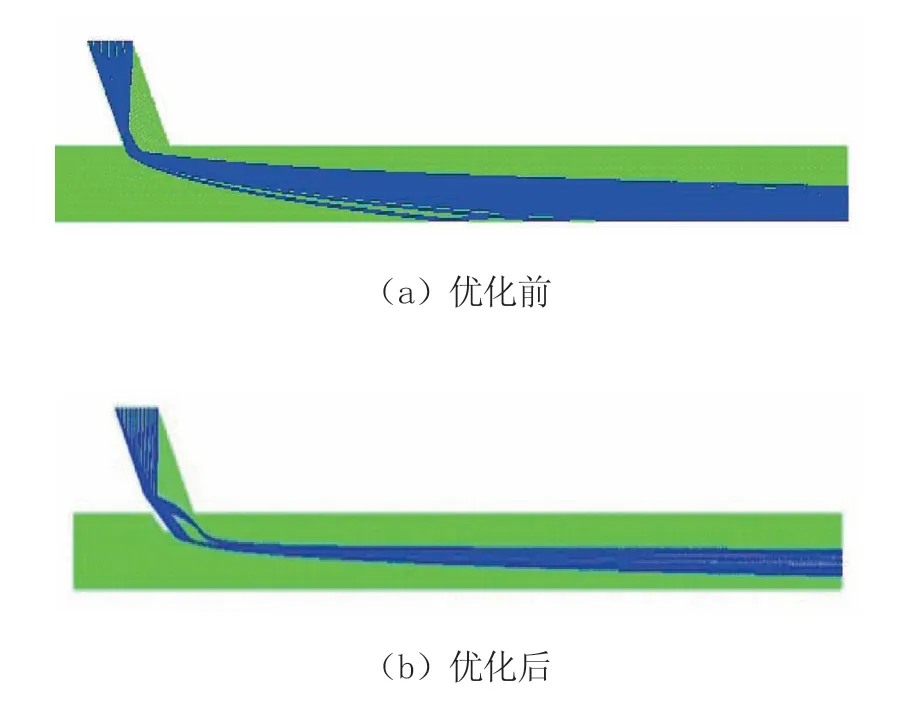

对优化结构后的三通接料器进行了数值计算,对比了优化前后接料器内部颗粒的运动轨迹。由图14a 可知,结构优化前的三通接料器内颗粒聚集管道底部,其中一部分颗粒撞击管底后反弹在气体携带作用下进行输送,一部分颗粒则沿着管底进行输送。由图14b 可知,在改流板的作用下颗粒进输送管的中心区域,同时此处气体的拖曳力增大,气体携带颗粒呈现管中心输送状态,避免了颗粒碰撞和聚集管底,有利于颗粒输送。

图14 结构优化前后颗粒运动轨迹图

出口处颗粒浓度分布如图15 所示,相同工况下出口处的颗粒集中分布在管道中心,且颗粒浓度最高可以达到18 kg/m3,原因是大部分颗粒沿着改流板进行水平输送管后位于管道的中心区域,同时此处气体速度增大进而气固相间的曳力增大,使颗粒沿管中心进行输送。整体而言,添加改流板解决了混合区的颗粒聚集管底现象,使得颗粒沿着管中心输送,大大降低了因颗粒碰撞和聚集管底所造成的能量损耗。

图15 结构改进后出口颗粒浓度分布图

3 结论

1)不同直径的水平输送管对三通接料器流场影响较大,内部气体的压力损失和水平输送管的直径呈负相关。相同工况下,φ32 mm、φ50 mm、φ70 mm、φ100 mm 水平输送管的三通接料器,水平输送管直径越小,内部气体速度变化越剧烈,压力损失越大,能耗越多。

2)不同直径的倾斜颗粒注入管对三通接料器流场影响不大。

3)相同工况下,选用φ70 mm 水平输送管和φ50 mm 倾斜颗粒注入管的三通接料器压力损失较小且出口处的颗粒较为均匀地分布在管道截面的下半部分,输送效果最好。

4)通过在2 管交汇处添加改流板,解决了混合区颗粒聚集管底的现象,使得颗粒沿着管中心输送,能量损耗降低。