带式输送机头部漏斗结构的改进与分析

2022-08-04顾兴彬何利欢廖俊瑾

迟 明 方 毅 顾兴彬 何利欢 廖俊瑾

1 杭州江河机电装备工程有限公司 杭州 310012

2 浙江省水利水电装备表面工程技术研究重点实验室 杭州 310012

3 水利部产品质量标准研究所 杭州 310012

0 引言

在混凝土搅拌站系统中,带式输送机系统主要完成砂、石骨料从骨料仓至搅拌机的过程输送和卸料,具有输送距离长、效率高、故障率低等优点[1]。头部漏斗用于将输送机头部卸下的骨料导入后续的设备中,防止骨料飞溅或粉尘溢出,是骨料卸载过程中的重要设备[2]。

根据项目现场反馈情况,现有头部漏斗结构在混凝土砂、石骨料的输送过程中,砂、石会对头部漏斗进行撞击和冲刷,产生较大的振动和噪声,并逐渐造成了头部漏斗的磨损和磨穿;同时,漏斗形状的不合理设计,导致骨料卸料不顺畅,甚至发生了堵料,造成了砂、石骨料从头部漏斗入口处外溢。

研究并分析上述问题产生的原因,采用有效的改进优化方案,是保证带式输送机系统稳定运行的重点。本文通过建立三维建模,运用离散元EDEM 软件进行头部漏斗处的骨料卸料仿真模拟,结合实践经验分析并找出问题的主要原因,确定最终的优化设计,为带式输送机头部漏斗的改进设计提供一定的分析方法和设计思路。

1 带式输送机头部漏斗现场概况

1.1 带式输送机及头部漏斗设计参数

某混凝土企业商品混凝土搅拌站使用的带式输送机为DT(Ⅱ)A 型,带式输送机长度L=29 000 mm,滚筒直径D=800 mm,带宽B=1 200 mm,胶带倾角β =12.9°,实际带速v =1.94 m/s,运量Q=700 t/h。主要运输物料为商品混凝土所需的砂石原材料。

带式输送机上的砂、石骨料,经头部漏斗卸料至回转漏斗分料器,然后在经下一级带式输送机继续转运。带式输送机中心与回转漏斗中心偏295 mm,布置如图1 所示。

1.2 头部滚筒卸料轨迹分析

物料从带式输送机头部滚筒卸下的抛物线路径称为物料的轨迹[3]。该轨迹的曲率与头部滚筒的直径、转速及物料的重力有关,图2 为卸料轨迹简图。

图2 卸料轨迹简图

α 为物料开始脱离滚筒的位置角度,其值随带速和滚筒的直径而变化

式中:g 为重力加速度,g=9.81 m/s2。

由式(1)可求得

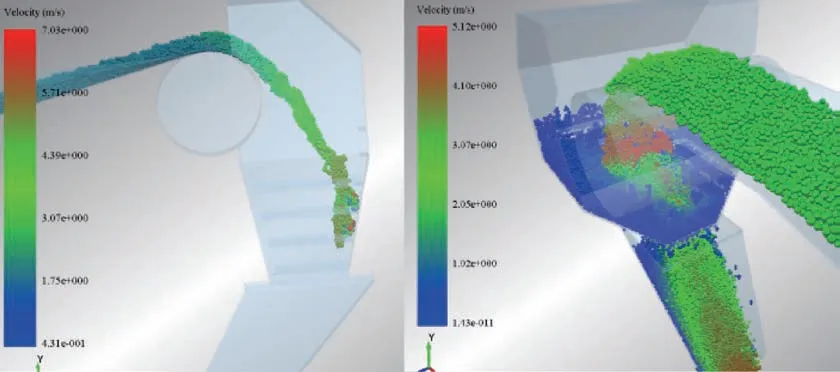

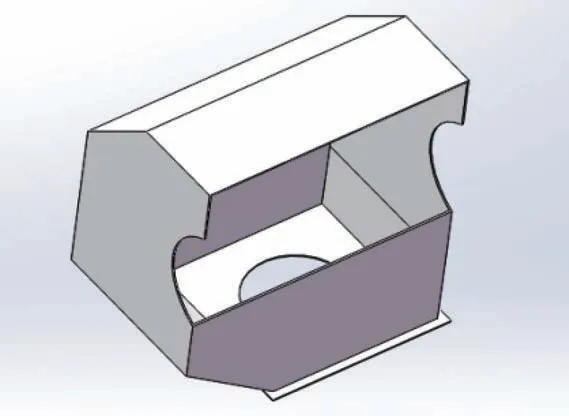

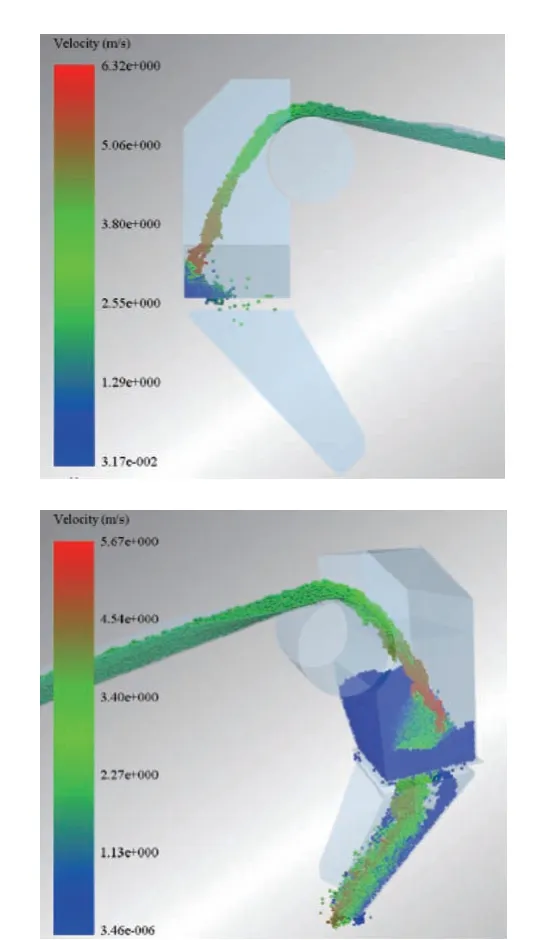

当2v2 图3 现场卸料位置图 该带式输送机在运行过程中,砂石骨料从滚筒上卸下,撞击头部漏斗上的角钢和漏斗壁,特别是石子卸料噪声很大;长时间的撞击和冲刷导致斗壁磨损严重,直至磨穿;在卸载砂骨料时,尤其是粘性较大的砂骨料,会从回转漏斗壁开始粘结积料,慢慢堆积到头部漏斗内,使得漏斗内的容积变小,导致卸料不畅,严重时,造成卸料口堵塞。如图4 所示,回转漏斗卸料截面已堆积成V 形,头部漏斗的左侧斜面的砂骨料已堆积到滚筒位置。 图4 骨料堆积状况 EDEM 是一款多用途离散元素法建模软件,可用于工业生产中的颗粒处理及其制造设备的生产过程的仿真和分析[5]。EDEM 软件用于计算带式输送机头部滚筒骨料卸料过程,可模拟每颗砂石骨料的运动情况,颗粒之间,颗粒与斗体之间的相互作用,经过求解和后处理,可得到三维可视化的颗粒流和数据图表等,用于优化带式输送机头部漏斗结构[6,7]。 本文以带式输送机砂骨料输送为例,基本参数设定为:骨料颗粒为中砂,含水率5%,JKR 表面能[8]参考区间为0 ~100 J/m2,设置3 种颗粒粒径分别为5 mm、3 mm、1 mm,建立颗粒工厂按颗粒级配符合建设用砂2 区标准分布[9]。 考虑到计算机的计算速度,模拟采用球形颗粒,且按比例放大。利用三维软件建立图5 所示带式输送机头部漏斗卸料结构的三维简化模型,并导入EDEM 软件,定义带式输送机运行方向和大小1.94 m/s,滚筒为旋转运动;设置颗粒生产速率为200 kg/s。 图5 头部漏斗卸料简化模型 设置仿真时间步长20%、仿真总时间、输出频率0.02 s ,运行计算。对现有头部漏斗仿真计算,其颗粒抛料运动仿真如图6 所示,通过观看仿真动画,砂子颗粒经过头部滚筒一个转角后开始抛料,这与前文理论计算和现场实际吻合。砂子颗粒经过抛物轨迹线路,最先冲击漏斗第3 ~第5 根角钢区域,在角钢上形成死料堆后,砂子颗粒继续冲击角钢直角边和死料堆之间的斗壁,这是形成噪声的主要位置,也是最先磨损的位置。随着抛料时间的推移,砂子颗粒开始附着在斗壁和回转漏斗壁上,并在头部漏斗内逐渐堆积,特别是漏斗的大斜角位置,砂颗粒越积越多。在调整带速和输送量继续仿真后发现,堆积现象依然存在,无法避免。由颗粒的运动和速度云图可以看出,砂子颗粒按漏斗的结构从中间运动,周边颗粒相对斗壁静止,颗粒数量逐渐增加,如图6 中蓝色颗粒位置所示。 图6 颗粒抛料运动仿真图 对现场砂石骨料卸料过程进行跟踪观察,发现砂子的堆积是缓慢的过程,特别是湿度粘度较大的细砂,堆积现象严重,而石子不会产生堆积现象。因此,可运用EDEM 软件仿真的骨料抛料过程,出现的问题与现场生产过程中发现的问题一致。 由于本案例项目为改造项目,受场地空间的制约,头部漏斗出料口中心与带式输送机中心线偏置。通过现场运行情况和EDEM 仿真分析,产生噪声的原因是头部漏斗上角钢的布置不合理,形成的死料堆未能很好地起到缓冲和防冲刷的作用。 现有头部漏斗为45e 大斜角的设计,虽然料流只经过中间位置往下卸料,但因砂子粘性较大,在料流和砂子自身重力的作用下会逐渐向上堆积和坍塌,导致斜角处的砂子越积越多,占用了头部漏斗的空间,且不受带速和输送量的影响。基于此,针对以上2 个方面对头部漏斗进行改进和优化。 根据砂石骨料的抛物轨迹,调整形成死料堆的区域,保证骨料落在头部漏斗中形成料磨料。根据砂子的特性,调整45e 大斜角的设计,进行多次的模拟仿真,保证砂骨料进行重复堆积和坍塌后,控制在一定高度,不再继续向上堆积。将卸料口改为圆形口,保证回转漏斗在卸料口处堆积的砂子,能在料流的冲刷下坍塌,防止回转漏斗上砂子堆积延伸至头部漏斗内。 结合以上内容,对头部漏斗进行了优化和改进,通过三维建模,运用仿真软件对改进后的头部漏斗进行了砂石骨料的抛料过程仿真模拟,经过多次设计和优化,最终的仿真结果达到了设计的要求。图7 为改进后的头部漏斗简化模型,图8 为改进后头部漏斗卸料过程运动仿真云图。 图7 改进后的头部漏斗简化模型 图8 改进后颗粒抛料运动仿真图 经过优化改进的头部漏斗,解决了抛料过程中噪声大的问题;通过合理设置死料堆,有效解决了头部漏斗磨损和磨穿的现象;优化了大斜角,限制砂骨料的堆积高度,卸料不畅和堵料的问题不再发生。改进后的头部漏斗去掉了角钢和耐磨板,增大了头部漏斗的内部空间,减轻了整体设备的质量。 1)头部滚筒抛料轨迹与滚筒的直径、转速及物料的重力有关,倾斜带式输送机还要考虑倾斜角度。在设计头部漏斗时,要准确绘制轨迹曲线,以便合理设计落料区域。 2)要综合考虑各种骨料的特性,合理设计头部漏斗的结构,以保证各种骨料在同一个头部漏斗内卸料顺畅。 3)在头部漏斗设计的过程中,将理论和现场经验相结合,通过运用计算机辅助软件,能及时发现问题,提高设计的效率。

1.3 头部漏斗在运行中出现的问题

2 头部漏斗卸料过程的EDEM 仿真

2.1 建立仿真模型

2.2 仿真计算

3 问题分析及优化改进

3.1 问题分析

3.2 优化改进

4 结论