北斗定位系统在起重机检验检测领域的应用

2022-08-04周世军

周世军

河南省特种设备安全检测研究院 郑州 475000

0 引言

根据我国相关法律规定,3 t 以上的起重机均为特种设备,对于其制造、生产、使用、维修和改造,国家均有一整套完整的管理体系。其中涉及设备性能检测方面的主要是在不同载荷下,对设备的运行参数进行测量,如升降速度、小车运行速度、大车运行速度、各机构行程、主梁拱度、跨度测量等。传统的测量方式常采用卷尺、激光测距仪、秒表等工具进行测量,但起重机作为一种大型机械,仅利用以上这些手工测量设备人为对起重机各项参数进行测量,往往不能达到准确、安全、智能化的目的,尤其是对于一些大型设备,如架桥机、港口造船门式起重机(以下简称门机)等,由于现场情况的限制,检测人员很难安全、有效地进行人为检测工作。

基于传统测量方式的局限性,本文探讨一种可以利用北斗定位系统为核心的测量装置,用以实现对露天情况下使用的起重机的各机构运行速度、加速度、主梁拱度、跨度等参数的自动化测量工作。

1 基于北斗定位系统的检测装置

1.1 北斗定位系统

中国北斗卫星系统是中国自行研制的全球卫星导航系统。北斗卫星导航系统由空间段,地面段和用户段3部分组成,可在全球范围内全天候、全天时为各类用户提供高精度、高可靠定位、导航、授时服务,并具短报文通信能力,已初步具备区域导航、定位和授时能力。中国卫星导航系统按照先试验、后区域、再全球的三步走战略稳步推进系统建设。经过常年发展,现已被广泛应用在各个领域。

北斗卫星定位系统的定位原理和过程可简述为:在一个立体直角坐标系中,任何一个点的位置都可以通过3 个坐标数据X、Y、Z 来得到确定。如果能测得某一点与其他3 点A、B、C 的距离,并确知这3 点的坐标,即可建立三元方程组,解出该未知点的坐标数据,从而得到该点的确切位置。北斗导航系统建设的基本原则是开放性,自主性,兼容性和渐进性。

1.2 硬件组成

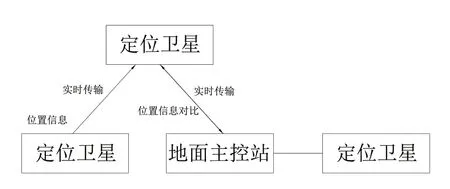

利用北斗定位系统的检测装置硬件组成北斗系统和用户终端。北斗系统由定位装置,地面主控站和空间卫星组成。用户终端与北斗系统实时进行无线通讯并将北斗系统传输出来的数据进行处理从而得到试验数据。其系统硬件构成如图1 所示。

图1 以北斗定位系统为核心的检测装置组成

根据图1 所示流程,检验人员只需携带定位装置和装有用户终端的笔记本电脑即可完成对起重机相关参数的检验工作。现场检验时,将定位装置安装在相应位置,如测量起升机构升降速度、加速度、起升高度时,可将定位装置安装在吊钩或载荷上;测量小车运行速度、加速度时,可将定位装置安装在小车机构上。北斗系统实时将定位装置的三维空间坐标及与其对应的时间信息,通过通讯传送给用户终端,用户终端通过软件编程完成对北斗系统传输的三维空间坐标及其对应时间信息进行处理,从而计算出各项参数。

1.3 软件编程

1.3.1 总体设计

用户终端软件编程采用Fameview 软件,通讯方式采用TCP/IP 开放协议。该协议的优势在于:1)协议标准是完全开放的,可供用户免费使用,且独立于特定的计算机硬件与操作系统,具有广泛的适用性。2)独立于网络硬件系统,可运行在广域网,更适合于互联网。3)网络地址统一分配,网络中每一设备和终端都具有一个唯一地址。4)高层协议标准化,可提供多种多样可靠网络服务。数据库采用SQLserver 数据库,实现对试验数据的存储和读取。

1.3.2 起升机构测量

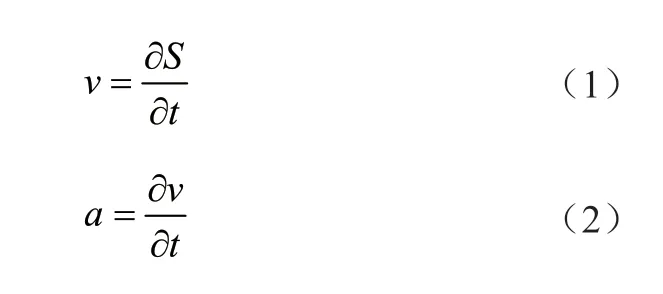

起升机构参数测量包括升降速度测量,加速度测量,载荷高度定位。北斗系统通过通讯实时将安装在载荷或吊钩上的定位装置的位置坐标传输给用户终端,用户终端通过计算得出定位装置的速度变化和加速度变化。其中速度、加速度的计算为

式中:v 为瞬时速度,S 为位移,t 为时间,a 为加速度。

载荷高度的测量采用标定法进行,即操作起重机使载荷落地,将此时的定位装置定为零点,此后计算定位装置实时位置与该零点的高度差。

1.3.3 大、小车运行机构测量

大、小车运行机构参数测量包括运行速度测量、加速度测量、大车跨度测量。北斗系统通过通讯实时将安装在大、小车运行机构的位置坐标传输给用户终端,用户终端通过计算得出定位装置的速度变化和加速度变化。其中速度、加速度按式(1)、式(2)进行计算。

大车跨度的测量采用标定法进行,将定位装置分别摆在起重机主梁两端,操作用户终端记录下2 个位置的坐标,通过三角函数计算出2 点的直线距离,即为主梁跨度

1.3.4 主梁测量

主梁测量包括挠度测量和上拱度测量,均采用标定法进行。挠度测量时将定位装置安装在主梁跨中位置,分别在载荷落地和载荷离地的时候记录下定位装置的高度坐标,其变化即为挠度。上拱度测量时,分别将定位装置安装在主梁跨中与两端,记录下3 点的高度坐标差,即可计算出主梁上拱度。

2 应用意义与效果

2.1 应用意义

北斗定位系统在起重机检验检测领域的应用开启了北斗系统在该领域应用的空白,对起重机检验检测方法的发展具有重大意义。1)采用以北斗定位系统为核心的测量装置对起重机进行检验检测工作,相对于传统检验方法,更加简单、便捷。检验员只需携带定位装置、无线网卡和装有客户终端的笔记本电脑即可对起重机相关参数进行测量,有效提高了测量的自动化和智能化。测量时,只需将定位装置安装在被测机构上,就可以在完全安全的地方对起重机的各项参数进行测量。避免了传统测量方式需要检验人员在工作状态下的起重机上近距离对被测机构进行测量带来的危险。2)采用传统测量方法进行起重机检验检测的过程中,其精度往往只能达到厘米级或毫米级的测量精度。目前,北斗定位系统的定位精度已经达到0.5 mm 以下,数据传输速度可达到每秒千兆,这使得采用北斗定位系统为核心的测量装置比传统测量方法测量的数据(包括位置、速度和加速度数据)精确一个以上的数量级,测量精度大大提升。3)以北斗定位系统为核心的测量装置为基础,未来可建立大型起重机在用设备运行数据的实时监控,连续记录设备在其全生命周期中各个机构的运转情况,这将对整个起重机应用领域产生深远影响。

2.2 应用效果

2.2.1 速度测量对比

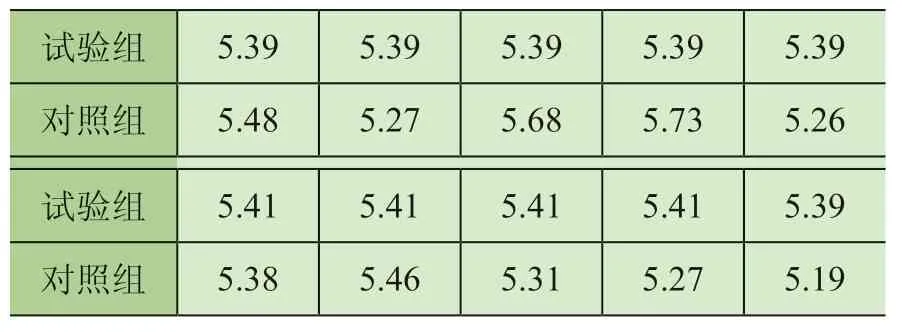

对某200 t 造船门机起升速度分别采用以北斗定位系统为核心的测量装置和以卷尺、秒表方式进行测量,以北斗定位系统为核心的测量装置为试验组,以卷尺、秒表进行测量为对照组,数据如表1 所示。

表1 200 t 造船门机起升速度测量对比 m·min-1

2.2.2 跨度测量对比

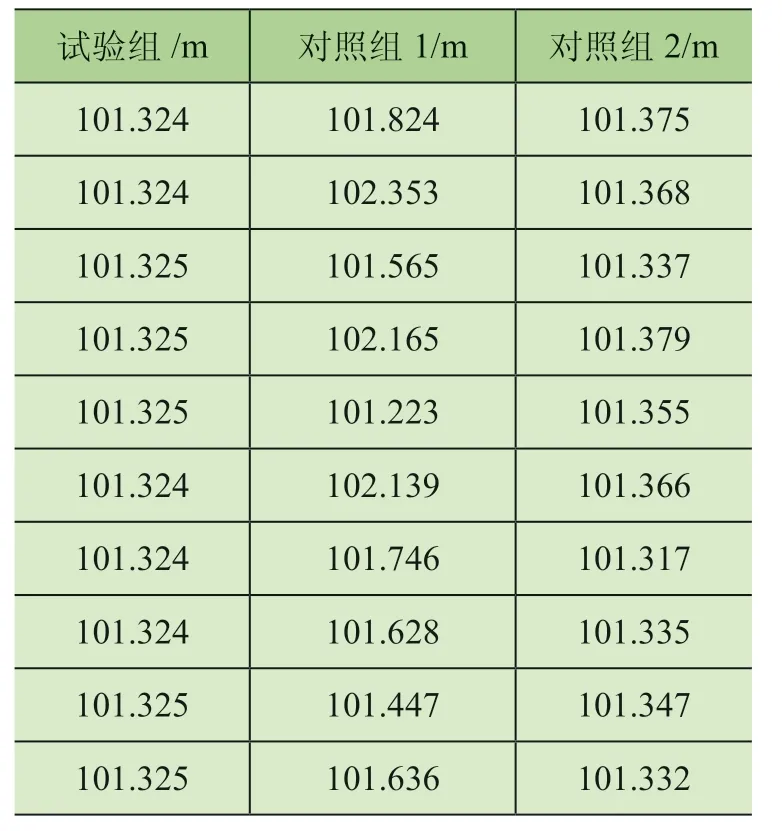

对某200 t 造船门机跨度分别采用以北斗定位系统为核心的测量装置和以卷尺或激光测距仪进行测量,以北斗定位系统为核心的测量装置为试验组,以卷尺进行测量为对照组1,以激光测距仪进行测量为对照组2,数据如表2 所示。

表2 200 t 造船门机跨度测量对比

2.2.3 上拱度测量对比

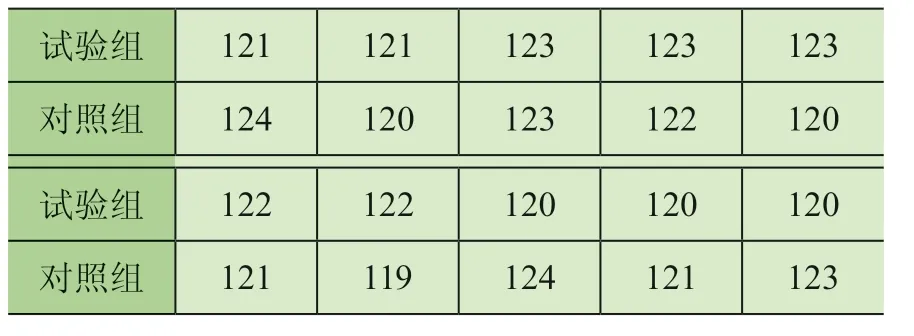

对某200 t 造船门机上拱度分别采用以北斗定位系统为核心的测量装置和以塔尺、水平仪进行测量,以北斗定位系统为核心的测量装置为试验组,以塔尺、水平仪进行测量为对照组,数据如表3 所示。

表3 200 t 造船门机上拱度测量对比 m

2.2.4 试验数据分析

1)在速度测量对比试验中,试验组数据的期望为5.4,方差为0.01,对照组数据的期望为5.4,方差为0.18。这说明在多次重复测量的过程中,对于起升速度设计值为5.4 m/min 的起重机来说,以北斗定位系统为核心的检测装置和人工测量均能准确测量出起升速度。但是以北斗定位系统为核心的测量装置测量数据的方差远小于人工测量数据的方差,即以北斗定位系统为核心的检测装置测量数据的稳定性和重复精度远高于人工测量得到的数据。同时,由于起重机检验一般对于起升速度的测量不会超过3 次,这就使得人工测量得到的数据存在较大误差,不能准确反映真值。

2)在跨度测量对比试验中,试验组数据期望为101.325,方差为0,对照组1 数据期望为101.773,方差为0.35,对照组2 数据期望为101.351,方差为0.02。这同样说明传统测量方式得到的数据具有波动性大,重复精度低的特点,相对于传统测量方式,激光测距仪测量法测得的数据稳定性优于传统测量法,而以北斗定位系统为核心的测量装置,重复精度最好。且起重机跨度设计值为101 m,对比3 组数据,以北斗定位系统为核心的测量装置最接近真值,人工测量得到的数据误差最大,且这个误差基本为正偏差。分析测量原理可知,这是由于测量过程中只能采取分段测量,造成的误差累积所致。

3)在上拱度测量对比试验中,试验组数据期望为121.5,方差为1.27,对照组数据期望为121.7,方差为1.77。分析可知,以北斗定位系统为核心的测量装置测量精度略高于传统测量方式,数据稳定性高于传统测量方式。

3 结论

综上所述,以北斗定位系统为核心的测量装置在起重机各项参数测量过程中的重复测量精度远高于传统测量方式,且在高速度、长距离、大跨度参数的测量中测量精度更高。加之其测量方式简单,自动化、智能化程度高,可以避免检验人员测量过程中由于接触起重机造成的危险。鉴于以上优势,相信在不久的未来,北斗定位系统为核心的测量装置定能广泛应用于起重机检验检测领域。