打磨机器人自适应鲁棒约束跟踪控制

2022-08-04魏光耀董方方

韩 江, 魏光耀, 董方方, 夏 链

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.安徽省智能数控技术及装备工程实验室,安徽 合肥 230009)

打磨、抛光是大部分工业生产场景中一道必不可少的程序,使用高效、智能的打磨机器人进行打磨加工已成为一种趋势。目前,打磨机器人大多使用六关节机械臂作为本体,而六关节机械臂是一种复杂的非线性机械系统,各关节之间存在较强的耦合关系,且在外部环境影响下易受干扰,存在参数不确定性等问题,这对机械臂的控制算法提出了较高的要求[1]。

针对上述问题,已有很多经典的控制方法,如鲁棒控制[2]、滑模控制[3]、自适应控制[4]、神经网络控制[5]、模糊控制[6]等。但是单一的控制方法本身存在着一定的局限性,于是许多学者尝试将这些控制算法结合起来,以期达到更好的控制效果。其中,自适应鲁棒控制是一种比较常见的结合方式,它兼具鲁棒控制和自适应控制两者的优点。鲁棒控制可以快速降低由系统不确定性所带来的误差,而自适应控制可以对控制器的参数进行在线调节以避免鲁棒控制由于考虑不确定性“最坏情况”所造成的增益过大等问题。近年来,各种形式不同的自适应鲁棒控制方案被相继提出,并应用到机械臂控制中,均取得了不错的效果。文献[7]将计算转矩法用于机械臂系统标称模型控制,设计了一个鲁棒控制器作为补偿项,并通过自适应算法对不确定上界进行在线估计;文献[8]提出了一种多连杆柔性关节机械手的自适应鲁棒控制方法,并在此基础上设计了一种模糊系统的性能指标,用来解决与控制相关的优化问题;文献[9]针对六自由度装配机械臂的轨迹跟踪问题,设计了一种自适应鲁棒滑模控制器,实现了精确的参数估计和对外界干扰的鲁棒性;文献[10]针对高空作业机械手模型的不确定性问题,采用鲁棒控制器对系统交互力残差进行补偿,通过所提出的自适应算法来处理动态不确定性,可以保证系统的稳定性和跟踪性能。

本文针对打磨机器人末端轨迹跟踪控制提出一种新的自适应鲁棒约束控制方法。首先,将系统的期望运动轨迹抽象为性能约束,并根据U-K(Udwadia-Kalaba)基本方程[11-12]来得到满足该约束所需的控制输入;然后进一步设计带有泄露型自适应律的鲁棒控制器,以补偿系统的不确定性。

相较于传统自适应鲁棒控制方案,本文所提方法的主要特点如下:① 传统的轨迹跟踪控制将跟踪期望轨迹作为控制目标,根据期望轨迹与系统状态反馈信息的误差来设计控制器,而本文把系统的轨迹误差为0看作是系统的完整约束,将跟踪既定约束作为控制目标,从一个新的角度来解决轨迹跟踪控制问题;② 对于标称模型控制,本文通过U-K方程来求解满足系统理想约束所需要的约束力,U-K方法不需要借助拉格朗日乘子或任何辅助变量,过程简单清晰,最显著的优点是可以得到约束力的解析解形式;③ 在不确定性的处理方面,传统方法大多关注的是不确定性本身,控制器只能对单一的不确定性进行补偿,而本文控制方法考虑的是系统不确定性的集合,并不限于某种特定的不确定性,因而具有更好的鲁棒性。

1 动力学模型

打磨机器人的前3个关节主要用于调整末端的空间位置,后3个关节主要用于调整末端的姿态,并且前3个关节的惯量与尺寸比后3个关节更大。本文对打磨机器人末端轨迹跟踪控制进行研究,因而省去后3个关节,将六关节机械臂简化为空间三关节机械臂,如图1所示。

图1 空间三关节机械臂结构简图

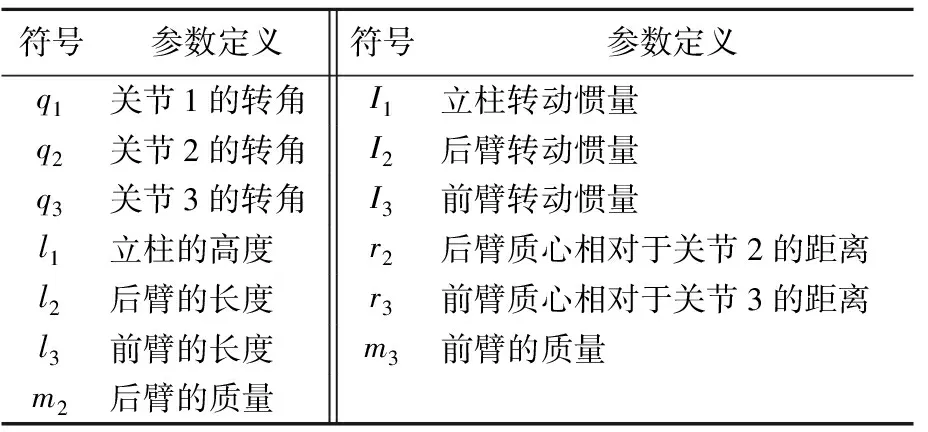

本文采用拉格朗日法对机械臂进行动力学建模,机械臂各参数符号及定义见表1所列。

表1 机械臂各参数的符号及定义

根据拉格朗日力学方程可以推导出系统的动力学方程为:

(1)

其中

h11=I1+a1cos2q2+a2cos2(q2+q3)+

2a3cosq2cos (q2+q3),

h12=h21=h13=h31=0,

h22=I2+a1+a2+2a3cosq3,

h23=h32=a2+a3cosq3,h33=I3+a2;

g1=0,g2=b1cosq2+b2cos(q2+q3),

g3=b2cos(q2+q3)。

2 控制器设计

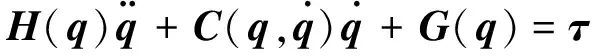

一般的机器人系统的动力学方程可表示为:

(2)

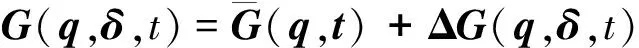

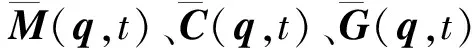

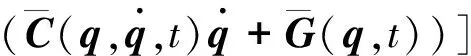

为使控制器更具实用性,在进行控制器的设计时,考虑机械系统中可能存在的不确定性,可对M()、C()、G()进行分解[13],即

(3)

(4)

则有:

ΔS(q,δ,t)=S(q,t)N(q,δ,t)。

2.1 轨迹约束

本文将系统的期望轨迹视为施加到系统上的约束,并写成如下形式:

(5)

整理为矩阵形式为:

B(q,t)=d(q,t)。

其中:B=[Bli]m×n;d=[d1d2…dm]T。

(5)式为约束的零阶形式,将其对时间t求微分,得到约束的一阶形式,即

(6)

(7)

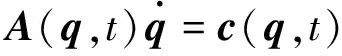

其中:A=[Ali]m×n;c=[c1c2…cm]T。

因为二阶约束在加速度上是线性的,并且满足零阶以及一阶的初始条件的信息仍然会被保留在二阶约束方程的初始条件中,所以二阶约束是进一步进行动力学分析和控制设计的最优形式。为此,将(7)式进一步对时间t求微分,可得约束的二阶形式为:

(8)

(8)式可以改写为:

(9)

写为矩阵形式为:

(10)

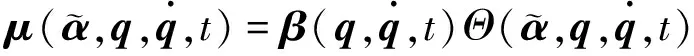

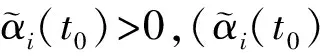

2.2 自适应鲁棒控制器设计

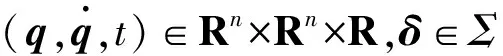

为了便于对控制器进行设计以及对控制器的稳定性进行证明,给出以下若干假设。

假设2 对于每一个(q,t)∈Rn×R,A(q,t)是满秩的,也即A(q,t)AT(q,t)可逆。

假设3 在假设2的前提下,给定一个矩阵Γ∈Rm×m,Γ>0,令

A(q,t)T[A(q,t)AT(q,t)]-1Γ-1

(11)

则存在一个可能未知的常量ωE>-1,对所有的(q,t)∈Rn×R都有:

(12)

(13)

(14)

JJ+J=J,J+JJ+=J+,

JJ+=(JJ+)T,J+J=(J+J)T。

(15)

(16)

(17)

其中

(18)

(19)

(20)

至此,提出了完整的自适应鲁棒控制器为:

(21)

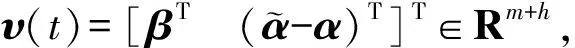

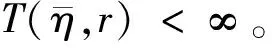

3 控制器稳定性分析

(1) 一致有界性。对任意r>0,存在一个η(r)<∞,若‖υ(t0)‖≤r,则对所有的t≥t0,都有‖υ(t)‖≤η(r)成立。

稳定性证明:选择一个李雅普诺夫函数,即

(22)

为使表述简洁化,除保留关键函数的参数外,下文将省略部分函数中的参数。可以求得V的导数为:

(23)

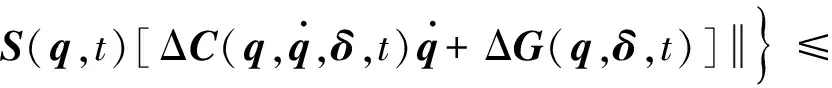

首先分析第1部分。基于(3)式中的不确定性分解及(10)式中的约束形式,第1部分可化为:

(24)

对于Ⅰ部分,将(13)式代入可得:

(25)

则有:

(26)

对于Ⅱ部分,将(14)式代入可得:

2βTΓASτ2=

(27)

对于Ⅲ部分,由假设4可知:

(28)

对于Ⅳ部分,将(17)式代入可得:

2βTΓA(S+ΔS)τ3=

(29)

根据(18)式,可得:

-2μTγμ=-2γ‖μ‖2

(30)

根据瑞利原理[14]及(12)式,可得:

-γλmin(Y+YT)‖μ‖2≤

-2γωE‖μ‖2

(31)

结合(30)式、(31)式可得:

2βTΓA(S+ΔS)τ3≤-2γ(1+ωE)‖μ‖2

(32)

由(19)式可知:

综合Ⅰ、Ⅱ、Ⅲ、Ⅳ部分,则对所有的‖μ‖>ε有:

-2k‖β‖2-2(1+ωE)‖μ‖+

(33)

对所有的‖μ‖≤ε,有

(34)

根据假设5,有:

(35)

综合(33)~(35)式可知,对所有的‖μ‖都有:

(36)

对于第2部分,由(20)式有:

(37)

-χ1‖σ‖2+χ2‖σ‖+χ3

(38)

其中

(39)

(40)

一致最终有界性为:

(41)

(42)

4 数值仿真

为验证本文提出的自适应鲁棒约束控制方法的有效性,在MATLAB环境中使用龙格库塔法进行常微分方程组的求解,并对简化后的打磨机器人末端轨迹跟踪控制进行数值仿真实验研究。

图1中,假设机械臂末端在空间坐标系中沿X轴、Y轴、Z轴的坐标分别为X、Y、Z,可以得到机械臂运动学正解,即

(43)

现给定一个机械臂末端的期望轨迹:

(44)

将(44)式代入(43)式,并分别对时间t求一阶导数和二阶导数,可以得到轨迹约束的一阶形式和二阶形式为:

c=[0.5cost-0.5sint0]T。

机械臂仿真物理参数的设置见表2所列。

表2 机械臂仿真物理参数

考虑到打磨机器人工作过程中质量可能存在不确定性,这里设置随时间变化的扰动为:

Δm2=0.4sint, Δm3=0.2cost。

为说明本文控制算法的有效性,保持相同的初始偏差和不确定性,与文献[8]中的自适应鲁棒控制以及经典PID控制进行仿真实验对比,将本文提出的自适应鲁棒控制算法记为“ARC1”,将文献[8]中的自适应鲁棒控制记为“ARC2”。在相同仿真条件下,3种控制方法的机械臂末端运动轨迹及沿各轴方向的运动轨迹分别如图2、图3所示。

图2 机械臂末端运动轨迹

图3 机械臂末端沿各轴方向运动轨迹

由图2、图3可知:从同一起点出发,ARC2和PID控制在经过一段时间的跟踪之后,仍然具有明显的误差;而ARC1的机械臂末端轨迹则快速地跟踪上了期望轨迹,且基本与期望轨迹重合,相比之下,ARC1的轨迹跟踪效果更好。

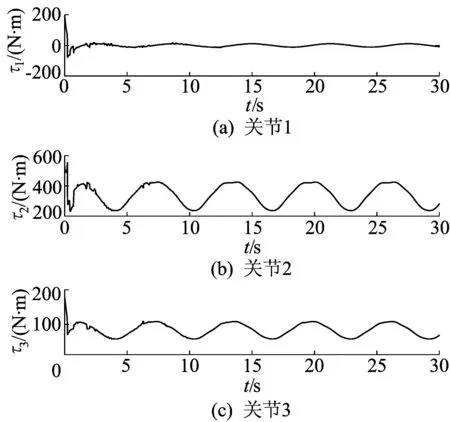

本文所提自适应鲁棒控制下各个关节的控制输入力矩随时间的变化情况如图4所示。从图4可以看出,起始时刻各关节的控制力矩快速地变化以减小系统误差。在前几秒的时间里,由于较大的初始偏差和系统不确定性的存在,控制力矩会出现小幅度的抖振,但随着误差变化的平稳,控制力矩也迅速趋于稳定。

图4 各关节控制力矩的变化

图5 自适应参数变化

3种控制方法下的末端轨迹跟踪误差变化情况如图6所示。从图6可以看出,相较于ARC2和PID控制,ARC1具有更快的误差收敛速度,且在达到稳态之后,ARC2和PID控制的误差仍然有一定的波动,而ARC1的误差变化则比较平缓。

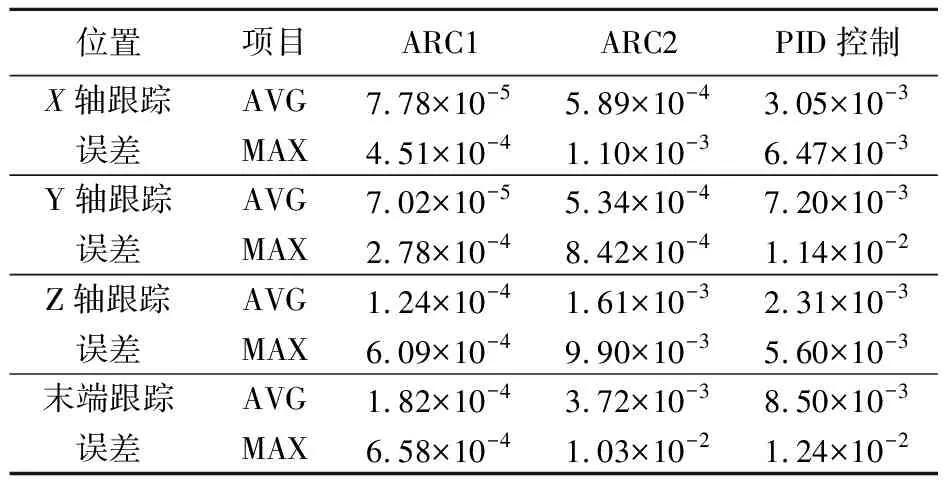

为了更加直观地对比仿真结果,统计出3种控制方法下的稳态误差数据,见表3所列。其中:AVG表示t=15 s之后的平均误差值;MAX表示t=15 s之后的最大误差值。

图6 机械臂末端轨迹跟踪误差

表3 3种控制方法稳态跟踪误差对比单位:m

从表3可以看出,ARC1稳态误差的平均值和最大值均比其他2种控制方法要小得多。

综上仿真结果可知,本文提出的自适应鲁棒约束跟踪控制与经典PID控制和传统自适应鲁棒控制相比,具有更好的轨迹跟踪性能。

5 结 论

本文针对打磨机器人末端轨迹跟踪控制提出了一种自适应鲁棒约束控制方法。该方法将机器人末端的期望轨迹抽象为约束的形式,考虑了系统在外界条件作用下可能产生的不确定性,并假设这种不确定性存在未知的边界,将系统分为标称部分和不确定性部分,针对标称部分采用基于U-K理论的标称控制,针对不确定性部分设计了一种泄漏型自适应律,对系统不确定性进行有效地估计和补偿;然后选择合适的李雅普诺夫函数证明了该控制方法的稳定性;最后,通过仿真实验与另一种自适应鲁棒控制及经典PID控制进行对比,验证了本文所提出的自适应鲁棒约束控制方法有着更好的控制性能,对于非理想状态下的打磨机器人末端轨迹跟踪控制,具有良好的鲁棒性和轨迹跟踪精度。