冶炼渣金属铁含量标定方式研究

2022-08-04钱强

钱强

(攀枝花钢城集团有限公司,四川 攀枝花 617022)

钢铁生产过程中产生的大量冶炼渣主要是转炉渣和高炉渣[1],通常要对冶炼渣提质深加工回收其中的金属铁,但是对回收后金属铁含量的标定难度较大。 常规的室内标定方法只适用于有代表性的粒度小且金属铁含量较低的冶炼渣,对于粒度大、金属铁含量高和渣量占比大、金属铁含量低的冶炼渣选取检测点的难度大,评定准确度低[2]。本文针对不同铁含量的冶炼渣采用 “全金属铁考量”的方法,即“重熔法”和“球磨法”将金属铁分离出来后再给予评定[3],适用于大宗物料的标定,可为生产、经营和管理提供较为客观的指导,从而高效利用冶炼渣中的金属铁资源[4]。

1 试验原料和试验设备

1.1 试验原料

因冶炼工艺不同,从冶炼渣中回收的含铁料有铁质和钢质的区别,试验选取6 种有代表性的含铁料如下:

钢质A:转炉渣通过筛分和磁选,再经湿法球磨磁选后粒度为10~100 mm;

钢质B:转炉渣通过筛分、磁选以及自磨加工后粒度为10~300 mm;

铁质A:高炉渣通过筛分和磁选,再经湿法球磨磁选后粒度为10~100 mm;

铁质B:高炉渣经破碎、磁选(板式磁选机)和筛分滚筒磁选后粒度为50~200 mm;

钢质C:转炉渣经过筛分和磁选(不经自磨)后粒度为0~100 mm;

铁质C:高炉渣经破碎、磁选(滚筒式磁选机)和筛分后粒度为0~100 mm。

1.2 试验辅料

试验辅料有金属切边、氧化铁皮和铝铁粉三种,后两种为粒状干燥粉末,三种辅料的金属铁含量分别为99.5%、30%和60%,铝铁粉牌号为FeAl40。

1.3 试验设备

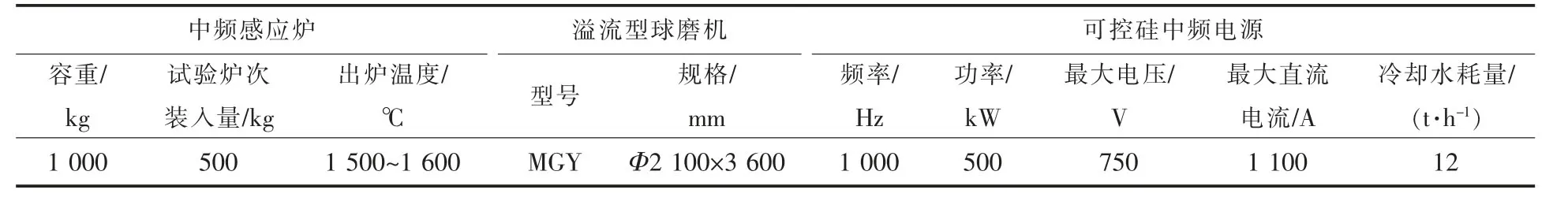

试验设备为中频感应炉和溢流型球磨机,试验设备参数见表1 所示。

表1 试验设备参数Table 1 Parameters for Experimental Equipment

2 试验方法

根据冶炼渣中金属铁含量和粒度情况采用不同的分离方式,金属铁含量高、粒度大的(钢质A、钢质B、铁质A 和铁质B)采用重熔法,即通过高温熔化实现渣、铁的分离;金属铁含量低、粒度小的(钢质C 和铁质C)采用球磨法破解分离[6]。

2.1 重熔法

先将含铁料进行晾晒保证其干燥性达到入炉的要求。 分别对含铁料、金属切边、氧化铁皮或铝铁粉等称重计量,将金属切边(重量为含铁料的10%~50%)加入中频感应炉内预选熔融,再将含铁料装入炉内,熔融过程中若出现熔炼困难,如熔渣粘稠,氧含量高造成翻渣喷溅时可加入氧化铁皮或是铝铁粉。 熔炼结束后,先扒出上层液态渣,再倒出液态钢(铁)水进入模具内,分别冷却后称重计量和取样化验。 重熔法工艺流程见图1 所示。

图1 重熔法工艺流程Fig. 1 Process Flow for Remelting Method

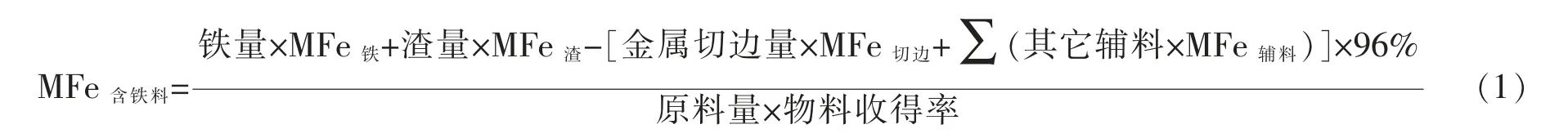

试验过程中对每个样品熔炼出的渣和铁进行取样,分析其金属铁含量MFe,同时取样分析试验用辅料中的MFe。 每炉均在渣铁分离较好的情况下出炉,含铁料中MFe 计算如下:

式中,MFe铁、MFe渣、MFe切边和MFe辅料分别为铁、渣、金属切边和其他辅料中的金属铁含量;原料量为含铁料重量;物料收得率为产出渣量和出铁量之和与所有原料入炉量的比值,出铁量包括每炉化验铁所取的1 kg 铁样品,出渣量包括每炉化验渣所取的1 kg 渣样品;96%是正常情况下金属切边和铝铁粉收得率的平均值。

2.2 球磨法

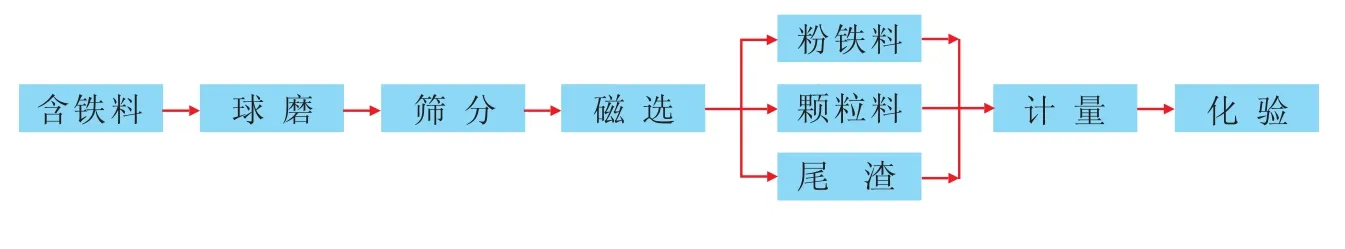

对钢质C 和铁质C 含铁料分别进行球磨磁选,且每个样品须将球磨机中的料尽量磨出。为了提高标定准确性,每个样品含铁料的量应在50 t以上。球磨磁选前,对含铁料预先晾晒使其水分控制在5%以内。 球磨磁选后,对粉铁料和尾渣取样化验金属铁含量和水含量;颗粒料的金属铁含量利用重熔法获得的数据。 球磨法工艺流程见图2,筛分的孔径为10 mm。

图2 球磨法工艺流程Fig. 2 Process Flow for Ball-Milling Method

根据球磨磁选过程中的计量及化验数据计算含铁料中的金属铁含量,计算结果修约至小数点后两位数,公式如下。干基量为减去该物料中的水分重量,该方法未考虑球磨磁选过程中的损耗。

3 试验结果及讨论

3.1 重熔法试验结果及讨论

重熔法投料、 出料组成及原料金属铁含量见表2,出铁率为出铁量与所有原料入炉量的比值。

表2 重熔法投料、出料组成及原料金属铁含量Table 2 Feeding and Discharging Compositions for Remelting Method and Content of Metal Iron in Raw Material

由表2 可见,物料收得率都接近100%,符合质量守恒定律,达到全部熔化的目的。 出铁率方面,铁质含铁料要高于钢质含铁料,这与钢质料中转炉渣碱度高、渣系粘稠有关。 出料中各渣样TFe和MFe 含量见表3。

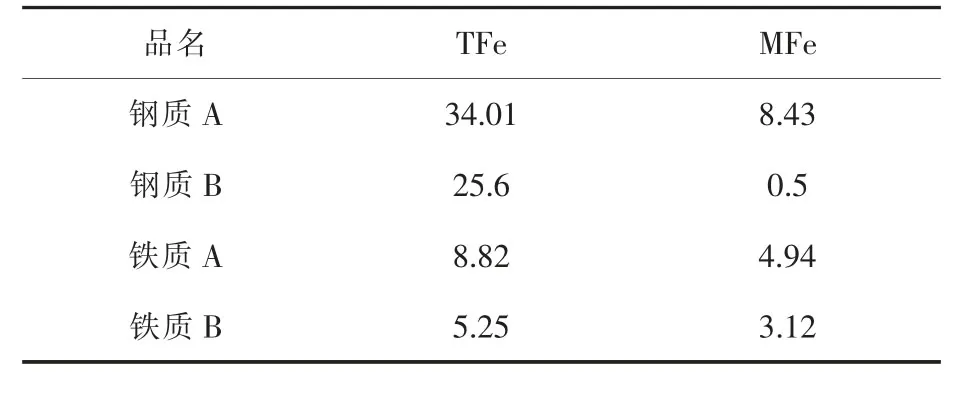

表3 出料中各渣样TFe 和MFe 含量Table 3 Content of TFe and MFe in Slag Samples during Discharging %

由表3 可见,钢质出渣中TFe 和MFe 差值较大,而铁质出渣中TFe 和MFe 差值较小,这与钢质中转炉渣氧化铁含量高、铁质中高炉渣氧化铁含量低一致。 各样品熔炼出铁的化学成分见表4,数据为光谱分析仪分析结果。

表4 各样品熔炼出铁的化学成分Table 4 Chemical Compositions in Melted Iron of Each Samples after Tapping by Smelting (Mass Fraction)%

由表4可见,因原料的差别,与钢质相比,铁质的碳、磷和硫含量均较高,这一点与实际生产中熔炼出的铁含量情况一致。

3.2 球磨法试验结果及讨论

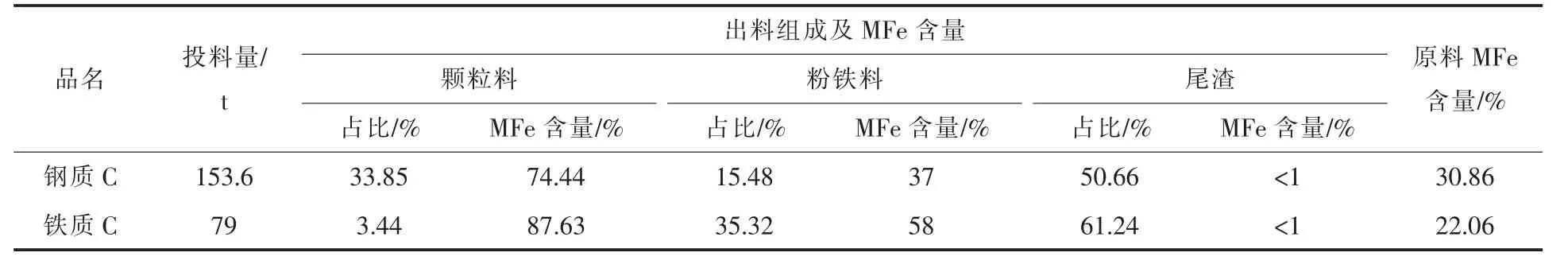

因湿法球磨过程中会产生大量的尾渣污泥,无法对其称重计量,故按照质量守恒的理论值计算获得。 另外,粉铁料为湿基重量,其水分含量为10%。球磨法投料、出料组成及金属铁含量见表5。

表5 球磨法投料、出料组成及原料金属铁含量Table 5 Feeding and Discharging Compositions for Ball-Milling Method and Content of Metal Iron in Raw Material

由表5 可见,因钢质料为转炉渣,其冶炼过程粘度较大,渣和铁分离较难,而铁质料质地较脆,铁质料中的单质铁大部分成为了较细的粉铁料,所以钢质料球磨出的颗粒料比例是铁质料的9.84倍,而其产生的粉铁比例只有铁质料的43.83%。

4 结论

(1)金属铁含量高、粒度大的冶炼渣宜采用重熔法分离金属铁,金属铁含量低、渣量占比大的冶炼渣宜采用球磨法分离金属铁。

(2)对于金属铁含量高的冶炼渣来说,因为以钢质为主的转炉渣渣系粘度较大,所以其金属铁含量要低于以铁质为主的高炉渣;对于金属铁含量低的冶炼渣,以钢质为主的转炉渣获得的颗粒料比例是高炉渣的9.84 倍,但其粉铁比例只有后者的43.83%。