基于碰撞模拟的HC420/780DP 动态力学性能研究及应用

2022-08-04白晓明郭晶燕际军

白晓明,郭晶,燕际军

(鞍钢集团本钢板材股份有限公司,辽宁 本溪 117001)

随着国内汽车市场新车安全评价规程的完善,在车辆上市和销售之前,需要在开发阶段进行被动安全试验,以确保满足安全规定。新车评价计划NCAP(New Car Assessment Program)给出了车身碰撞安全性能不同的试验形式和评价内容。 碰撞研究分析可以通过对零部件进行碰撞试验实现,汽车车身结构的耐撞性和约束保护系统的检测依靠实验的手段及工作人员的经验来完成,实验周期长、成本高[1-6]。 目前汽车厂的主要手段是CAE 碰撞模拟分析,可以降低成本、 提高产品质量,并有效缩短产品开发周期[7-10]。 金属材料的本构关系在动载作用下会具有不同的力学特性,在高速加载工况下材料的屈服极限会明显提高,只具备静态力学性能的汽车钢板材料卡片不足以完成高精度的碰撞模拟。 因此随着汽车CAE 碰撞模拟的发展,金属材料的动态力学性能成为研究与应用的热点[11-14]。 本研究以HC420/780DP 高强钢为例,测试了材料的不同应变速率的高速拉伸曲线,并对曲线进行了数据处理,建立了高速拉伸材料卡,同时以前纵梁-保险杠模型为例,进行了正面碰撞模拟分析。

1 动态力学性能试验

1.1 试验材料

本次试验材料采用HC420/780DP,材料厚度为1.2 mm,HC420/780DP 的力学性能见表1。

表1 HC420/780DP 的力学性能Table 1 Mechanical Properties of HC420/780DP

1.2 试验方法

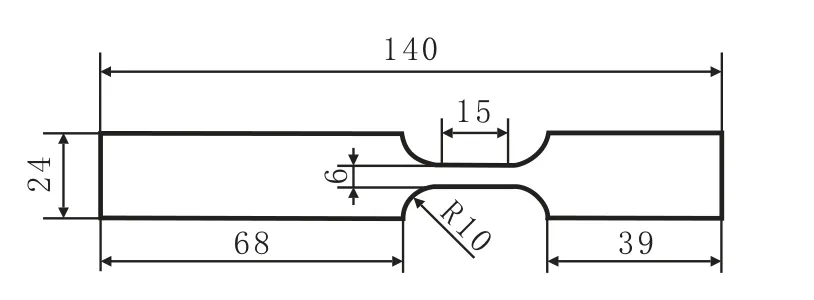

材料按照GB/T 228.1-2010《金属材料拉伸试验第1 部分:室温试验方法》在Z100 电子拉伸试验机上进行准静态试验,试验机量程为100 kN,测试速度为0.001~500 mm/min;按照GB/T 30069.2-2016《高应变速率拉伸试验 第2 部分:液压伺服型与其他类型试验系统》在ZWICK 高速拉伸试验机上进行材料动态力学性能测试,试验机最大试验力为50 kN,测试速度0.001~20 m/s,动态过程中应用高速摄像机拍摄试样在动态试验过程中的二维变形。试样取样方向沿轧制方向,样品尺寸如图1 所示。

图1 样品尺寸Fig. 1 Simple Size

测试项目包括HC420/780DP 在准静态和动态共7 个应变速率(0.001、0.1、1、10、100、500、1 000 s-1)的拉伸试验,每次试验重复3 次。

1.3 试验结果

试验后得到HC420/780DP 高强钢不同应变速率下的工程应力-应变曲线如图2 所示。

图2 不同应变速率下的工程应力应变曲线Fig. 2 Engineering Stress-strain Curves at Different Strain Rates

从图2 中可以看出,应变速率低于1 s-1时随着应变速率的增加,材料的力学性能基本保持不变;应变速率较大时,随着应变速率的增加材料的强度与断后伸长率均有所上升。随着HC420/780DP高强钢所承受的外载荷速率增加,钢材晶体中位错运动所需的加速度变大,因而运动位错的速度也会随之增加,导致高速拉伸下材料的位错运动阻力较大。 在拉伸速度较低时材料的位错运动与变形基本保持一致,因而力学性能变化较小;当拉伸速度增加时,位错运动加速度增加,位错运动阻力也随之增加,因此当拉伸速度进一步增加时,材料的强度与延伸率有较为明显的增幅[15]。

依据公式(1)将工程应力应变转换为真应力-塑性应变曲线:

其中,εT为真实应变;ε 为工程应变;σT为真实应力;σ 为工程应力;εplastic为塑性应变;E 为弹性模量。

获得真实应力-塑性应变曲线后,删除颈缩点之后的数据,使用Matlab 编程将颈缩之前的数据采用Swift-Hockett-Sherby 模型对曲线进行统一拟合外推到1 的应变(取三条试验曲线中居中的曲线),得到不同应变速率下外推后的真实应力-应变曲线,如图3 所示。

图3 不同应变速率下外推后的真实应力-应变曲线Fig. 3 Real Stress-strain Curves Extrapolated at Different Strain Rates

从图3 中可以明显看出,HC420/780DP 具有明显的应变率效应,随着应变率增加,材料的应变呈增加的趋势,数据满足各应变速率不交叉的条件。

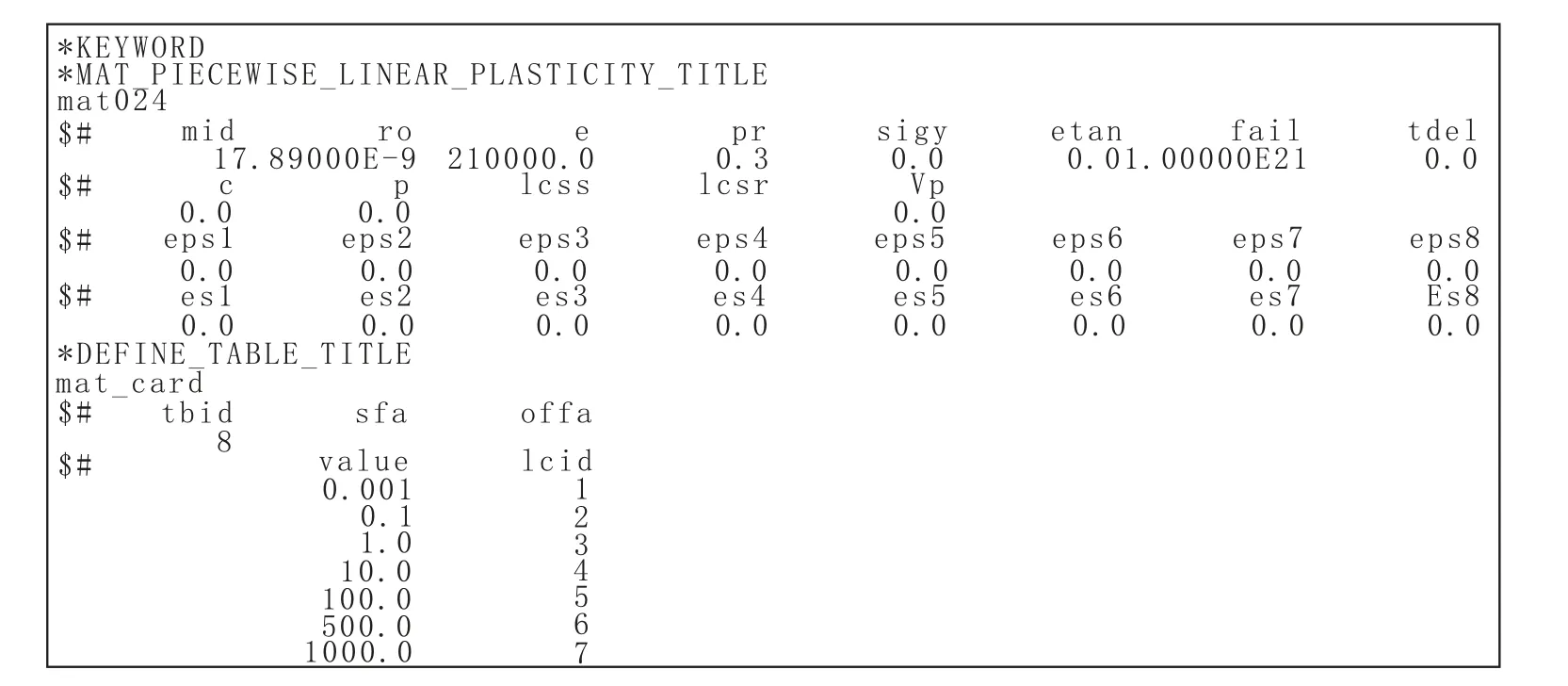

2 动态性能数据材料卡制作

利用LS-PrePost 制作材料卡片,材料类型为MAT_24,输入HC420/780DP 高强钢的密度、弹性模量、泊松比等材料参数,并将应变速率为0.001、0.1、1、10、100、500、1 000 s-1的真应力-应变曲线导入LS-PrePost,所制成的HC420/780DP 高强钢材料卡片关键字如图4 所示。

图4 HC420/780DP 材料卡片关键字Fig. 4 Keywords for Data Card of HC420/780DP

3 前纵梁碰撞模拟分析

3.1 有限元模型的前处理

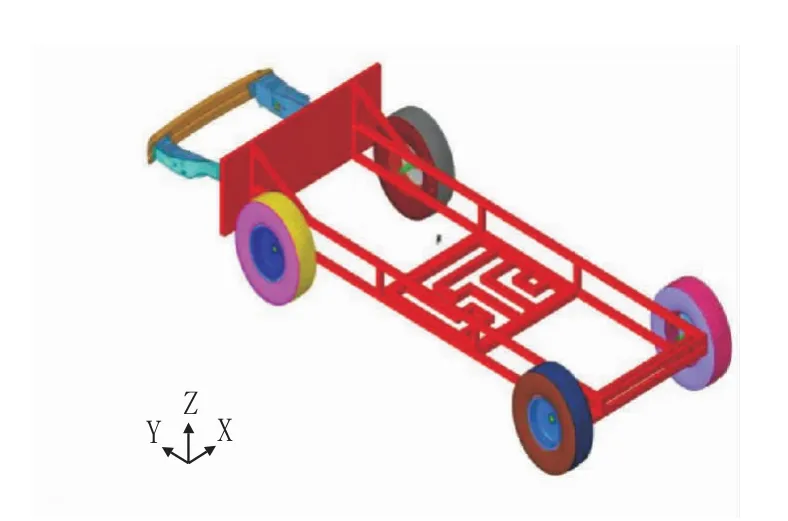

建立前纵梁-保险杠的三维几何模型,模拟试件采用与真实试件相同的设计尺寸。 使用HyperMesh 对其进行几何清理与网格划分,网格标准尺寸取5 mm×5 mm,控制最大尺寸为8 mm,最小尺寸为2 mm。由于双相钢具有良好的形变模式与较低的平均加速度,因此前纵梁材料选用HC420/780DP。 为了保护行人,保险杠材料选用HC220Y。

为保证模拟精度,在碰撞模拟研究中选取如图5 所示的前纵梁-保险杠碰撞模拟的有限元模型进行碰撞模拟,前端采用共节点的方式焊接有1 330 mm×1 040 mm×220 mm 的前纵梁-保险杠结构,模型质量为935 kg (其中台车质量为905 kg),模型网格数量为51 874 个壳单元,948 个体单元。台车以4 m/s 的速度沿y 轴方向撞向刚性墙,碰撞过程总时长0.09 s。

图5 前纵梁-保险杠碰撞模拟的有限元模型Fig. 5 Finite Element Model of Front Rail-bumper Crash Simulation

3.2 前纵梁正面碰撞分析

将HyperMesh 软件中输出的K 文件导入LSDYNA 软件中进行求解,求解后的输出文件再调入Hyperview 和Hypergraph 中进行后处理并输出模拟结果。

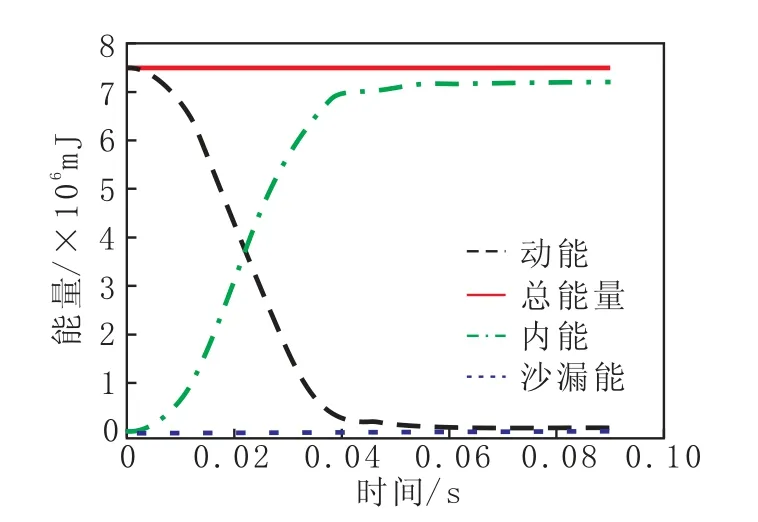

图6 为前纵梁-保险杠能量曲线,图中可以看出,在碰撞的过程中,各能量曲线转化稳定且平滑,没有发生显著变化,总能量守恒,动能逐渐转化成内能,内能增加,动能减少。图中沙漏能较低且恒大于0,沙漏能与总能量之比小于5%,符合模拟规定,可以认为模拟结果精度好,分析曲线图可靠。

图6 前纵梁-保险杠能量曲线Fig. 6 Energy Curves of Front Rail-bumper

图7为4 m/s 速度下的前纵梁-保险杠碰撞加速度曲线。 其中黑色断点曲线为碰撞模拟的加速度原始曲线,从曲线可以看出,原始数据存在一定程度上的波动,因此需要滤去波形中的高频成分。 滤波采用SAE J211 中所规定的CFC 60 对原始数据进行处理后,可以看出由HC420/DP780 制成的前纵梁碰撞后加速度较低,可以更好的保护车内乘客。

图7 前纵梁-保险杠加速度曲线Fig. 7 Acceleration Curves of Front Rail-bumper

4 结论

以高强钢汽车板HC420/780DP 为例,试验获得了不同应变速率下的动态力学性能曲线,并建立了HC420/780DP 材料卡片,应用到前纵梁-保险杠碰撞分析中,得到了碰撞分析结果,研究结果表明:

(1)HC420/780DP 高强钢的动态力学性能具有明显的应变率强化效应,在应变速率较低时随着应变速率的增加,HC420/780DP 力学性能几乎不变;当应变速率大于1 s-1时强度与断裂延伸率随着应变速率的增加存在明显增量。

(2)研究汽车用钢在高应变速率范围的动态力学行为,建立HC420/780DP 动态性能数据材料卡,为汽车轻量化合理选择材料和车身安全性分析提供数据卡支撑。

(3)使用HC420/780DP 高强钢高速拉伸曲线所制成的材料卡片可用于进行碰撞模拟,模拟结果显示前纵梁碰撞后加速度较低,为安全性能分析提供参考作用。