SiO2含量对铁矿球团性能影响的研究进展

2022-08-04路明于洪军王兴锋张建良刘征建王耀祖李卓

路明,于洪军,王兴锋,张建良,刘征建,王耀祖,李卓

(1. 鞍山钢铁集团有限公司大孤山球团厂,辽宁 鞍山 114046;2. 北京科技大学,北京 100083)

21 世纪以来,我国钢铁行业快速发展,生铁产量逐年攀升。2020 年全国生铁累计产量为8.9 亿t,球团矿作为高炉的主要含铁炉料之一,在大趋势下其入炉比例不断升高,我国球团矿的年产量也很快提升。球团矿是高炉的精料,相对于烧结矿具有高品位、低渣量的优势,对高炉提高燃料比、降低冶炼成本有很大影响,同时相比烧结矿,球团矿的生产工序清洁无污染,对环境十分友好,所以提高球团矿入炉比例是节能减排的必然需求[1-2]。 同时,球团矿质量也将面临更加严格的挑战。

但我国铁矿粉SiO2含量高,全铁品位低,导致生产出的球团矿质量不佳。 大部分企业生产的球团矿铁品位在62%以下,SiO2含量在6%以上。SiO2作为脉石的主要成分,降低其含量有利于提高球团矿品位,改善球团矿的性能。但SiO2含量过低时,不能形成足够的液相以发挥粘结作用,且在球团矿还原过程中易生成铁晶须[3-4]。 本文详细地阐述了SiO2对球团矿性能和矿相结构的影响机理,为确定合适的球团矿SiO2含量提供参考。

1 磁铁矿精矿粉SiO2存在物相研究进展

国内外磁铁矿精矿粉成分如表1 所示。 由表1可以看出,磁铁矿精矿粉中的SiO2含量在1.00%~6.50%分布;国内的磁铁矿精矿粉中SiO2含量偏高,其中河北司家营矿粉的SiO2含量高达6.31%;国外的磁铁矿精矿粉中SiO2含量偏低,其中秘鲁精粉的SiO2含量低至1.2%。

表1 国内外磁铁矿精矿粉成分(质量分数)Table 1 Compositions in Magnetite Concentrate Powder at Home and Abroad(Mass Fraction)%

田野等[5-6]通过矿相显微结构图,发现河北司家营矿粉中的SiO2以石英的形式存在。 石英是磁铁矿精矿粉中最常见的SiO2的矿相结构。 除此之外,杨道广等[7-8]利用矿物特征自动定量分析系统AMICS,发现白马铁精矿中的SiO2是以橄榄石((MgFe)2SiO4)和绿泥石的硅酸盐形式存在的。 余建文等[9]通过XRD 分析矿相结构,研究得出对于含量较少、无法在XRD 图谱中显示的,可采用尼康偏光显微镜进行图像分析,发现辽宁凤城的含硼铁精矿中的SiO2是以蛇纹石(Mg6[Si4O10](OH)8)和云母(KAl2(AlSi3O10)(OH)2)的硅酸盐形式存在。T. Umadevi 等[10]利用光学显微镜和图像进行了矿物学表征,发现磁铁矿精矿粉中的SiO2以高岭石(Al[Si4O10](OH)8)的硅酸盐形式存在。

SiO2还可以以石英和硅酸盐共存的形式存在。刘凯等[11]通过矿相显微结构图,发现PMC 粉中的SiO2以石英和角闪石((Ca,Na)2-3[Mg,Fe(II),Fe(III),Al]5[(Al,Si)8O22](OH)2)的共存形式存在。任帅鹏等[12]通过矿相显微结构图,发现磁铁精矿中SiO2是以石英、绿泥石、角闪石、橄榄石、正长石(K[AlSi3O8])和斜长石(Na[AlSi3O8]-Ca[Al2Si2O8])的共存形式存在。 刘曙光等[13]利用高分辨率光学显微镜进行矿相分析,发现冀东磁铁精矿粉中的SiO2以石英、角闪石、绿泥石、黑云母、透辉石和紫苏辉石((Mg,Fe)2[Si2O6])的共存形式存在。 但在常规的铁矿粉中,SiO2大多以石英的形式存在。

2 SiO2含量对生球性能的影响

2.1 对抗压强度、落下强度的影响

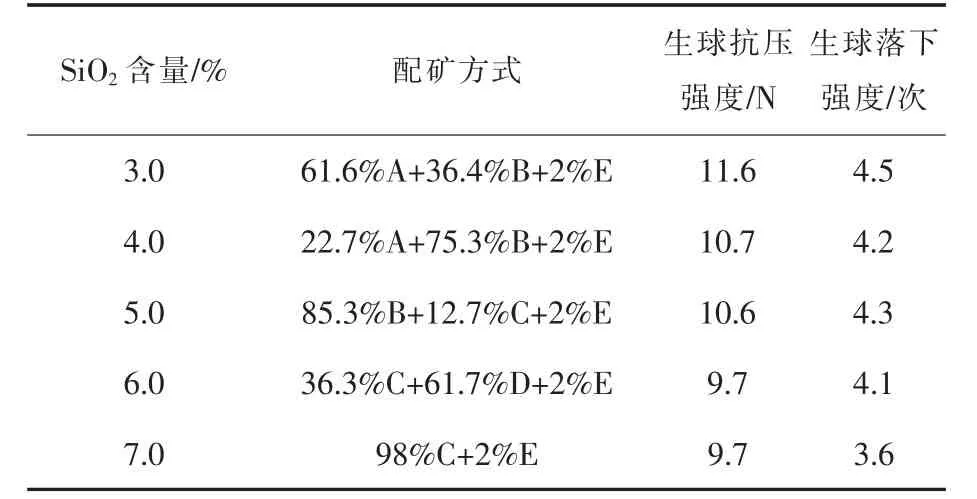

生球中SiO2主要来源于矿粉、 膨润土和添加剂,可以通过调整它们的配比改变生球中SiO2含量,所以生球性能与矿粉、膨润土和添加剂的性能有很强的相关性。 矿粉中的SiO2含量对生球强度的影响[14]如表2 所示。

表2 矿粉中的SiO2含量对生球强度的影响Table 2 Effect of Content of SiO2in Fine Ore on Strength of Green Pellets

由表2 可以看出,提高矿粉中的SiO2含量,生球的抗压强度和落下强度均呈下降趋势。 由于PMC 矿粉的SiO2含量低,矿粉粒度细,所造出的生球非常密实,强度好,因此降低PMC 矿粉配比,使SiO2的含量增加,抗压强度和落下强度均下降。

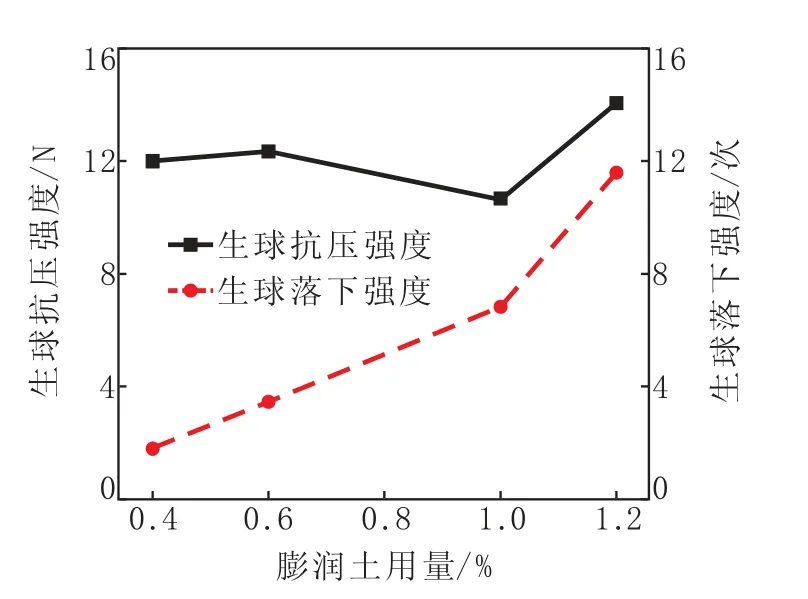

膨润土用量对生球强度的影响[15]如图1 所示。

图1 膨润土用量对生球强度的影响Fig. 1 Effect of Adding Amount of Bentonite on Strength of Green Pellets

由图1 可以看出,提高膨润土的配比,生球的抗压强度和落下强度大致呈上升趋势。膨润土的主要成分是蒙脱石, 化学结构式为Al2(Si4O10)(OH)2,膨润土作为粘结剂可增加矿粉的粘结性,使生球强度不断增大。 但增大配比的同时会降低生球的铁品位,所以要适当控制膨润土含量。

纯SiO2试剂对生球强度及爆裂温度的影响[16]如图2 所示。由图2 可以看出,提高SiO2添加剂的用量,生球的抗压强度呈先升高后降低的趋势,落下强度呈升高趋势。 由于硅粉是通过回收冶炼硅铁的烟气得到的,硅粉中存在的SiO2是无定形形式,SiO2的活性高,且硅粉粒度细,可以改善生球的可塑性,降低孔隙率。

图2 纯SiO2试剂对生球强度及爆裂温度的影响Fig. 2 Effect of Pure SiO2Reagent on Strength of Green Pellets and Burst Temperature

2.2 对爆裂温度的影响

生球的爆裂温度同样与SiO2的主要来源(矿粉、膨润土和添加剂)有关。大量研究发现,当增加粒度细的矿粉来提高SiO2的含量时,生球孔隙率降低,不利于水分排出,从而降低了生球的爆裂温度;当增加粗粒度的矿粉来提高SiO2含量时,生球孔隙率增加,有利于水分的排出,从而提高了生球的爆裂温度[17]。由图2 可以看出,添加硅粉使生球的爆裂温度降低,这是由于硅粉粒度细,降低了生球的孔隙率,即在改变SiO2含量的同时,改变了生球的孔隙率,导致爆裂温度发生变化[16,18]。

添加适量的膨润土可以提高生球的爆裂温度,主要是因为膨润土可以固定水分,减少水分蒸发,还可以增加生球的孔隙率,使内部蒸汽更容易扩散出来[19]。

3 SiO2含量对成品球团矿性能的影响

3.1 对冷态性能的影响

3.1.1 机械性能

球团矿抗压强度是表征球团矿的机械强度的指标。 球团矿在进入高炉之前,经过多次装卸、转运、堆积和运动,要经受碰撞、冲击、挤压和摩擦等各种严酷的机械作用。具有良好抗压强度的球团矿经机械搬运过后,破碎的较少,球团颗粒均匀,可改善高炉的炉况。 研究表明,SiO2对球团矿抗压强度的影响是通过在球团矿中生成的液相、硅酸盐以及SiO2对Fe2O3晶粒的作用产生的,但抗压强度随SiO2含量增加的变化趋势均为先增大后减小。

通过改变矿粉比例或添加SiO2试剂提高球团矿的SiO2含量后,会形成液相,少量液相有助于粘结Fe2O3晶粒,使得抗压强度增强[17];在球团矿中增加膨润土的配比,由于液相的粘结作用和膨润土对孔洞的封闭作用,会使球团矿的孔隙率下降,强度增大[20]。 Fe2O3的连晶状况最好时,球团矿的强度最大。孔隙率与抗压强度之间的关系[21]如下:

式中,S是抗压强度,N;K、α和β是系数;d是晶粒半径,m;p是孔隙率,%。 根据该经验公式,球团矿孔隙率的降低会导致抗压强度的增大。 但当SiO2含量进一步增加时,液相过多,固相在液相的溶解度小于液相在固相的溶解度,造成不等量扩散[22],会使孔隙率增加,导致抗压强度下降。

除此之外,SiO2会与铁氧化物形成低熔点、低强度的硅酸盐,不利于抗压强度的提高。当SiO2含量增加时,硅酸盐的含量也随之增加,这些硅酸盐穿插在Fe2O3晶粒的缝隙中,将晶粒隔开,降低了Fe2O3晶粒间的连晶强度,削弱球团矿固相固结的强度,导致球团矿的抗压强度降低[23]。

SiO2对Fe2O3晶粒的形成和长大有抑制作用。有学者通过改变矿粉配比来提高SiO2的含量,少量的SiO2可以改善Fe2O3晶粒的固结,形成紧密的键合,此时矿粉中的FeO 含量高,在焙烧过程中会释放热量,有利于Fe2O3晶粒的连晶和晶粒长大,使得抗压强度提高。 当抗压强度达到最大时,再增加SiO2的含量,过多的SiO2会填充在晶粒之间的孔隙中,使孔隙度变大,进而影响其固结强度,此时矿粉中的FeO 含量减少,产生的热量减少,不利于Fe2O3晶粒的再结晶和长大,降低球团矿的抗压强度[16]。

3.1.2 氧化性能

球团的氧化性是指磁铁矿球团在预热焙烧过程中,由Fe3O4氧化成Fe2O3的氧化程度,球团的氧化性能好,会使球团矿具有良好的冶金性能。但球团矿中SiO2的存在会抑制Fe3O4的氧化,甚至使Fe2O3解离变成Fe3O4,降低球团矿的氧化性。

研究发现,添加SiO2的红格钒钛磁铁矿的氧化程度小于不添加SiO2的氧化程度,并且氧化程度随SiO2添加量的增加而降低。 通过SEM 和EDS分析表明,晶界处和基体内的含硅相抑制了晶粒运动,晶粒的均匀分布和微观结构被破坏,阻碍了Fe3O4的氧化[24]。 而且SiO2会填充在晶粒之间的缝隙中,不利于铬铁矿球团的氧化[16]。

有学者将添加橄榄石的生球在氧化气氛下焙烧,在1 200 ℃之前,与不添加橄榄石的生球的收缩曲线几乎一致,超过1 200 ℃时,不添加橄榄石的生球收缩率恒定,添加橄榄石的生球收缩率减小,表明赤铁矿解离变成了磁铁矿,解离导致赤铁矿球团体积增大。 SiO2在焙烧过程中阻碍了磁铁矿的氧化,不利于磁铁矿球团的氧化性能[25]。

3.2 对冶金性能的影响

3.2.1 还原性能

球团矿的还原膨胀率和还原性呈正相关关系,SiO2会同时降低球团矿的还原膨胀率和还原性。 SiO2在中温条件下所形成的硅酸铁 (2FeO·SiO2)还原性差,并抑制了赤铁矿向磁铁矿还原,导致球团矿整体还原性降低[26]。 同时,根据上述SiO2对球团矿相结构的影响分析发现,SiO2含量增加,生成过多的硅酸盐,会阻碍Fe2O3的再结晶,使Fe2O3的连晶变差,降低球团矿的孔隙率,阻碍还原气体向球团内部扩散,不利于球团还原反应的进行,进而降低球团的还原性[27]。

3.2.2 还原膨胀性能

SiO2会降低球团矿的还原膨胀率。 当球团矿中含有少量的CaO 或MgO 时,在焙烧过程中会产生渣相连接[28-31],渣相使孔隙饱和,导致孔隙率降低,高熔点的熔渣会产生足够的结合强度以限制膨胀,使球团的膨胀指数降低[32]。

由浮氏体还原成金属铁这一阶段,金属铁会在浮氏体表面特定的点位以晶须状形态析出,即“铁晶须”,令周围的晶粒产生位移或开裂,从而导致灾难性的膨胀[27,33]。 当SiO2含量为0 时,球团矿表面有大量的铁晶须,铁晶须根部是颗粒状的铁氧化物;随着SiO2含量的增加,使铁橄榄石玻璃质或晶状的硅酸盐增加,较低的温度下熔化并覆盖在氧化铁上面,从而阻止铁晶须在许多部位成核和发展,铁晶须数量减少,颗粒状铁氧化物增多,球团矿的还原膨胀率也逐渐降低[34]。

在实际球团矿中,SiO2是通过改变铁晶须的形核位置,而不是减少铁晶须的数量来降低还原膨胀率的。 当CaO 含量不同时,SiO2对铁晶须的作用也有变化[35]。当CaO 含量为0.68%时,SiO2增加会抑制铁晶须的生长并降低还原膨胀率;当CaO 含量增加时,SiO2增加会促进铁晶须的生长,对还原膨胀率具有相反的作用。 且SiO2的增加仅改变成核部位的分布,不改变铁须的数量。因此,只有在少量的碱性氧化物存在的情况下,SiO2对还原膨胀率才有抑制作用。 在降低球团矿的还原膨胀率所使用的添加剂中,蛇纹石比石英砂效果更好[36]。

3.2.3 软化熔滴性能

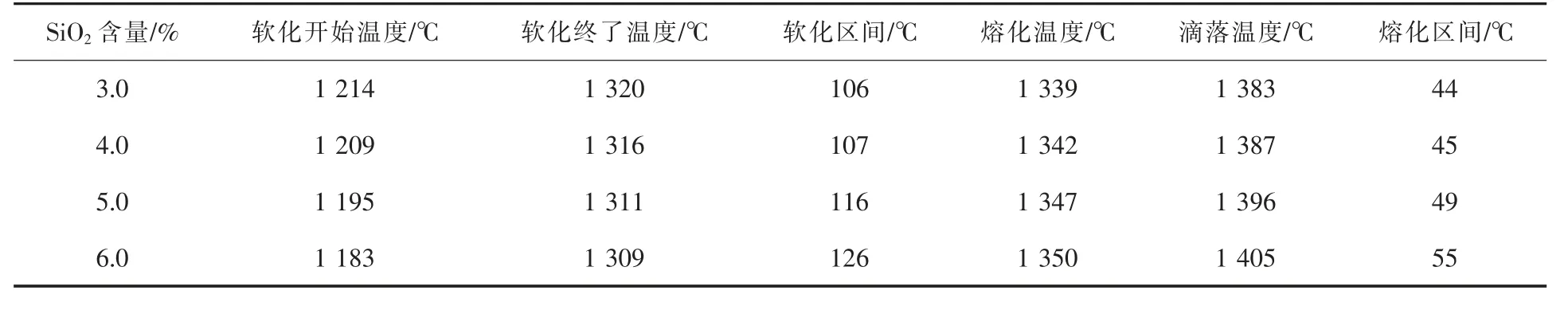

SiO2的存在会降低球团矿的软化熔滴性能。SiO2含量对球团矿软化熔滴性能的影响[37]如表3 所示。

表3 SiO2含量对球团矿软化熔滴性能的影响Table 3 Effect of SiO2Content on Softening and Molten Dropping Properties of Pellets

由表3 可以看出,随着球团矿中SiO2含量的增加,软化开始温度和软化终了温度均降低,软化区间变宽,熔化温度和滴落温度降低,熔化区间变宽。

球团矿中SiO2含量增加,会生成低熔点的硅酸盐,导致渣相熔点降低,最终使球团矿的软化温度、熔化温度和滴落温度整体降低,软熔层上移,软熔区间变宽,透气性变差,不利于高炉顺行,且SiO2会降低球团矿的还原性和孔隙度,同时降低软化开始温度[38]。 当球团矿中含有少量碱性氧化物时,会与SiO2生成高熔点的液相,提高球团矿的软化熔滴性能,软化温度和熔化温度均升高,软熔区间变窄,渣相流动性好,有助于改善炉料的熔滴性能,提高透气性[39-40]。

4 结论

(1)目前国内的磁铁矿精矿粉中SiO2含量较高,SiO2在磁铁矿精矿粉中的存在物相有三种形式:以石英形式存在,以硅酸盐形式存在,以石英和硅酸盐共存的形式存在。 在研究中发现,硅酸盐的物相有橄榄石、绿泥石、蛇纹石、云母、高岭石、角闪石、正长石、斜长石、透辉石和紫苏辉石等结构。

(2)SiO2对生球性能的影响与其来源(矿粉、膨润土和添加剂)有关,其主要改变了生球的孔隙率,使生球的抗压强度和爆裂温度发生变化,SiO2自身含量影响不大。

(3)随着SiO2含量的增加,成品球团矿的抗压强度呈先增大后减小的趋势,这是由于SiO2的增加使Fe2O3晶粒大小、连晶状态以及孔洞发生改变,导致了抗压强度的变化。

(4)SiO2含量的增加会降低成品球团矿的氧化性、还原性和还原膨胀率,也会降低球团矿的软化温度、熔化温度和滴落温度,使熔化区间变宽,使软化熔滴性能变差,添加碱性氧化物后,软化区间变窄,透气性改善。