聚乙烯针织物的热湿舒适性能

2022-08-04张佩华付少举

钱 娟, 谢 婷, 张佩华, 付少举

(1. 东华大学 纺织学院, 上海 201620; 2. 新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

织物的热湿舒适性能直接影响人体的穿着体验,影响因素可分为内在因素和外在因素,外在因素主要与织物的使用环境相关,而内在因素则与织物本身的材料、结构相关。近年来,人们对服装健康、环保、安全更加关注,其中,集吸湿排汗、凉爽速干等功能于一体的夏季纺织品受到广泛欢迎[1]。优选凉爽纤维材料,结合纱线捻度[2]、织物孔隙、结构[3]、以及织物表面平整度的设计[4],可有效改善织物的热湿扩散性能,提高织物的热湿舒适性,是目前制备具有凉爽舒适功能纺织品的常用方法[5-6]。

纤维根据传热能力,可分为热绝缘纤维、改性导热纤维和本征导热纤维[7]。目前市场上的凉爽纤维多为改性导热化学纤维,如凉感涤纶[8]、凉感锦纶[9-10],是在纺丝溶液中加入热导率较高的物质,以提升织物的导热性能,使织物在炎热夏季穿着时仍具有凉爽舒适感[11-12],但由于凉爽纤维的热导率提升有限,使其制备的织物穿着瞬间(2 s)具备一定凉感功能,随着接触时间延长,其接触凉感会逐渐减弱。本征导热纤维可通过改变纤维的聚集态结构,即取向度和结晶度,改变纤维的导热性能,从而使得织物的导热性能提升,在穿着过程中能迅速带走皮肤热量,达到持续给人体降温的目的[13]。如超高分子量聚乙烯(UHMWPE),其大分子是由共价键构成的分子链,因在纤维轴向具有高结晶、高取向特征,使其具有类金属的高导热性能[14],是典型的本征导热纤维。其优异的导热性能可将热量迅速传导出去,产生凉爽感,目前已在夏季被面、坐垫、靠垫、床垫、窗帘、凉席、枕巾等家纺领域广泛应用。

由于UHMWPE纤维强力和模量高,手感偏硬,生产工艺难度大且价格高,在服用纺织品领域应用较少。目前市场上有以高密度聚乙烯(HDPE)为原料,生产的聚乙烯(PE)长丝,其大分子仍然具有线性结构,因而导热性能优异,可将人体皮肤热量快速向外传导。且其手感柔软,弹性好,适宜于凉爽型针织服用功能产品的加工[15]。目前市场上PE长丝生产工艺及价格均不相同,其产品的导热及导湿性能有较大差异,织物凉爽功能也有一定区别,因此本文选取2组不同生产工艺的3种PE长丝,以及涤纶(PET)、凉感涤纶(CPET)长丝作为对比试样,分别加捻并制成双罗纹织物,通过分析织物的原料种类、未充满系数、捻度对织物透气、导湿、导热等舒适性能的影响,探讨不同生产工艺的聚乙烯长丝织物的热湿舒适性能的差异,为拓宽PE长丝在服用领域的应用提供理论参考。

1 实验部分

1.1 原 料

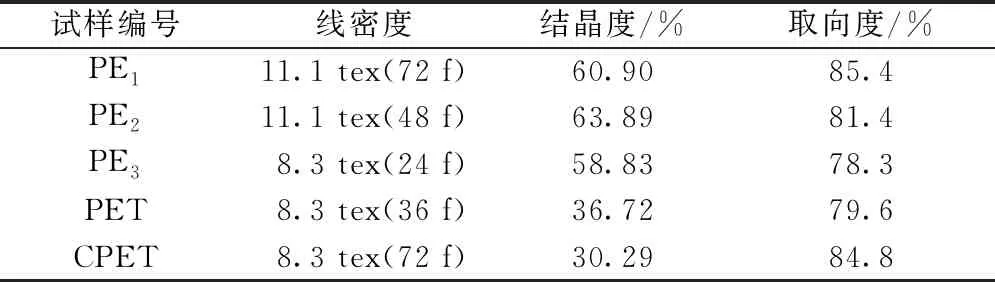

本文选择的3种PE、PET、CPET试样及规格参数见表1。其中PE1来自上海春纺纺织品有限公司;PE2、PE3来自凯泰特种纤维科技有限公司;PET、CPET来自泉州海天科技有限公司。

表1 实验用长丝的结构参数

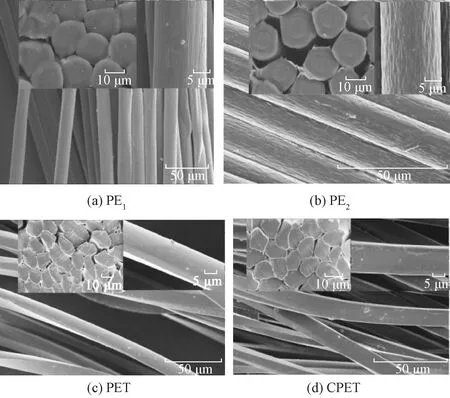

实验用长丝原料的截面及表面形态如图1所示。可知,PE长丝表面均有细小沟壑,其截面可明显看到皮芯结构,其中PE1的皮芯结构分布较PE2更均匀,皮层与芯层之间无明显裂痕。同时,在PE1的截面及表面均可见纺丝过程中添加的功能母粒,目的是提升PE长丝的凉感功能。

图1 长丝截面及表面SEM照片

1.2 织物的制备

采用东华大学自主研发的DHU B01并捻联合试验机分别将上述长丝加捻,其中PE1、PE2、PE3长丝捻度分别为100、150、200 捻/m。PET、CPET的捻度均为100 捻/m。采用BCM/60RG多功能双面针织圆机(台湾榕烟台股份有限公司)将上述加捻长丝分别织成双罗纹织物共11种,织物经浸渍、水洗、定形整理后基本参数见表2。

表2 织物参数

1.3 测试与表征

1.3.1 基本性能

参照ISO 3801—1977《纺织品 机织物 单位长度质量和单位面积质量的测定》和EN ISO 5084—1996《纺织品 纺织品和纺织制品厚度的测定》测量织物面密度和厚度。织物的孔隙率根据下式计算:

式中:P为孔隙率,%;m为织物面密度,g/m2;ρ为纤维密度,g/cm3;еr为织物厚度,cm。根据文献[16]查得PE的密度为0.96 g/cm3,PET的密度为1.38 g/cm3。

参照EN ISO 9327—1995《纺织品 织物透气性的测定》,采用YG461E全自动织物透气量仪(大荣纺织仪器有限公司)测试织物的透气率,测试面积为20 cm2,压降为100 Pa。

1.3.2 导热性能

参照GB/T 35263—2017《纺织品 接触瞬间凉感性能的检测和评价》,采用KES-F7 THERMO LABO IIB接触冷暖感测试仪(日本KES加多技术有限公司)测试织物与检测板接触瞬间热流密度最大值即为接触凉感系数(qmax),接触凉感系数值越大,织物的瞬态导热性能越好,接触瞬间凉感越强。

参照GB/T 11048—2008《纺织品 生理舒适性 稳态条件下热阻和湿阻的测定》,采用YG606型热阻湿阻测试仪(宁波纺织仪器厂)测试织物在稳态条件下的热阻,并计算出织物的导热系数。热阻越小,导热系数越大,织物在稳态条件下导热性能越好。

1.3.3 吸湿导湿性能

参照FZ/T 01071—2008《纺织品 毛细效应试验方法》,采用YG(B)871型毛细管效应测定仪(宁波纺织仪器厂),在织物纵、横向上分别剪取3条3 cm×25 cm没有明显压痕、褶皱的试样,在试样下端施加质量为2.55 g的张力夹,当测试时间为0.17、0.5、1、5、10、20、30 min时,在标尺上读取液体上升的高度值。

参照GB/T 11048—2008,采用热阻湿阻测试仪测试织物在稳态条件下的湿阻,并根据标准湿阻计算出织物的透湿率及透湿指数。其中,透湿率由下式计算:

式中:Wd为透湿率,g/(m2·h·Pa);Ret为湿阻,m2·Pa/W;φTm为表面水气潜热,W·h/g;Tm为试验板温度,℃。当Tm为35 ℃时,φTm=0.627 W·h/g。

透湿指数根据下式计算:

式中:im为透湿指数;s=60 Pa/K;Rct为热阻,m2·K/W。

1.3.4 数据处理与分析

本文数据采用IBM SPSS Statistics 23.0进行数据统计和分析。对实验结果采用单因素方差分析,检验原料种类、未充满系数和捻度对织物透气性、孔隙率、以及热湿传递性能有无显著性影响。并采用相关性分析检验影响因素与性能之间的相关关系。方差分析和相关性检验的置信水平均设为95%。

2 结果及讨论

2.1 原料和未充满系数对织物孔隙率的影响

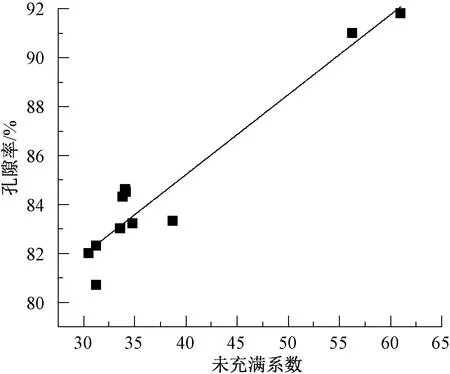

原料与织物的孔隙率显著相关,相关系数为0.719(显著性水平α<0.05);织物孔隙率与未充满系数结果见表2。可知,该实验设计11种织物的孔隙率均在80%以上,PE织物的平均孔隙率为83.1%,分别低于PET与CPET织物8.6%和9.5%。织物的厚度、面密度是影响孔隙率的重要因素。虽PET的密度稍大,其面密度小,织物较蓬松,孔隙率较高。

未充满系数与孔隙率呈正相关,其相关性拟合如图2所示,可知,线性拟合相关系数为0.96,拟合方程为:P=72.13+0.33X,X为未充满系数。PE织物的未充满系数较小,孔隙率也相对较小,而PET与CPET的未充满系数较高,孔隙率也相对较高。与PE2制备的织物相比,PE3制备的织物(F7~F9)的孔隙率相对较高,这与构成织物的纱线线密度密切相关。另外,捻度对孔隙率的影响不显著。

图2 织物孔隙率与未充满系数相关性拟合

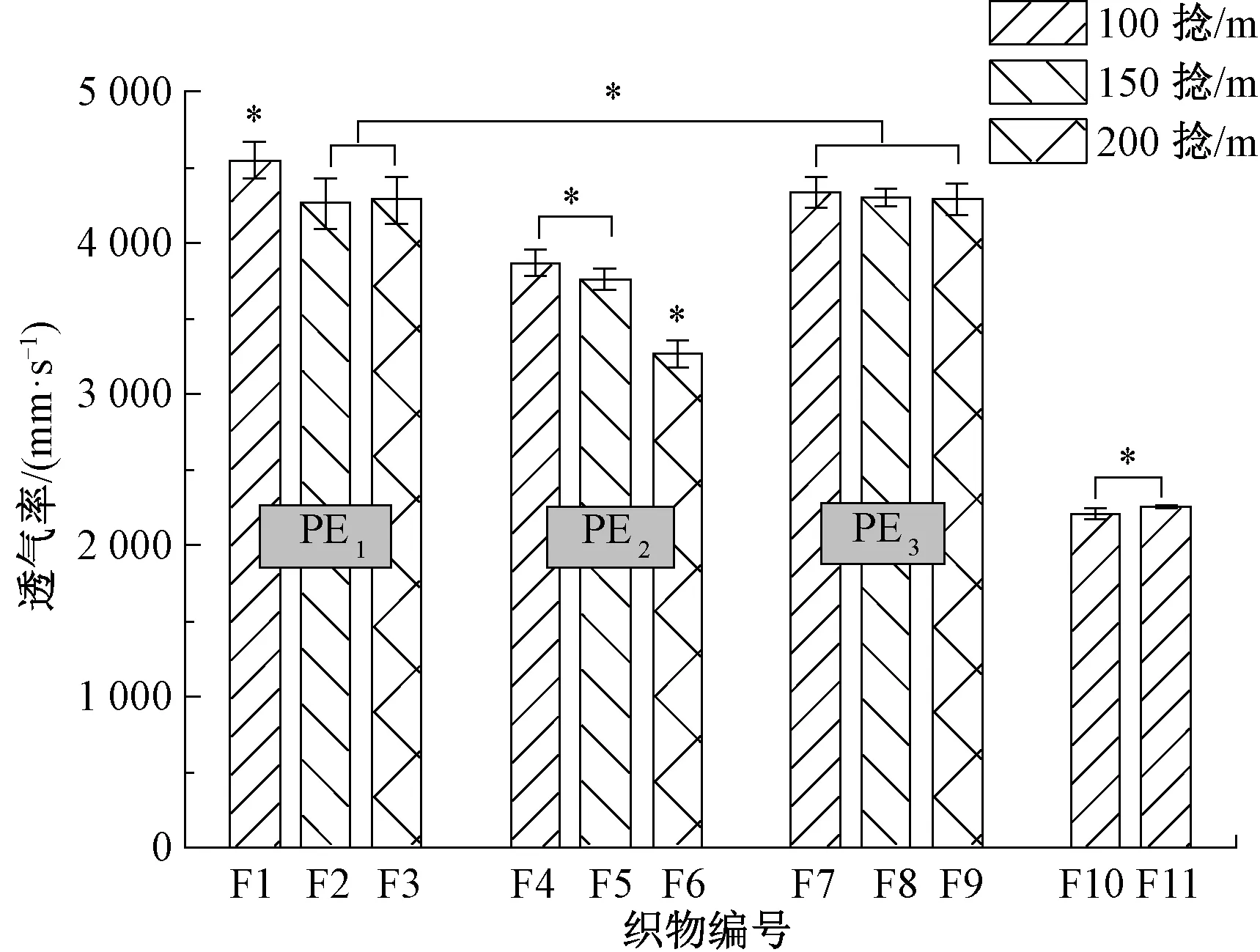

2.2 织物透气性能

构成织物的原料种类与织物的透气性显著相关,相关系数为0.905(α<0.01)。织物的透气性能测试结果如图3所示。可知,PE织物的透气性优于PET(含CPET)织物。尽管PET织物与PE织物相比有更高的孔隙率及未充满系数,但由于PE长丝表面有纵向细小沟槽,可以为气体分子提供更多的通道,因而PE织物透气性平均高于PET织物45.6%。

注:“*”表示显著性差异(α<0.01)

PE织物中,未充满系数与织物的透气性显著相关。当纱线线密度相同时,由PE1制备的织物(F1~F3)的平均未充满系数整体高于PE2制备的织物(F4~F6)16.8%,因此PE1制备的织物透气性更佳。当纱线线密度不同时,平均未充满系数较高的PE3制备的织物透气性高于PE2制备的织物15.7%。纱线捻度与织物透气性相关系数为0.290,相关性不显著。

2.3 织物导热性能

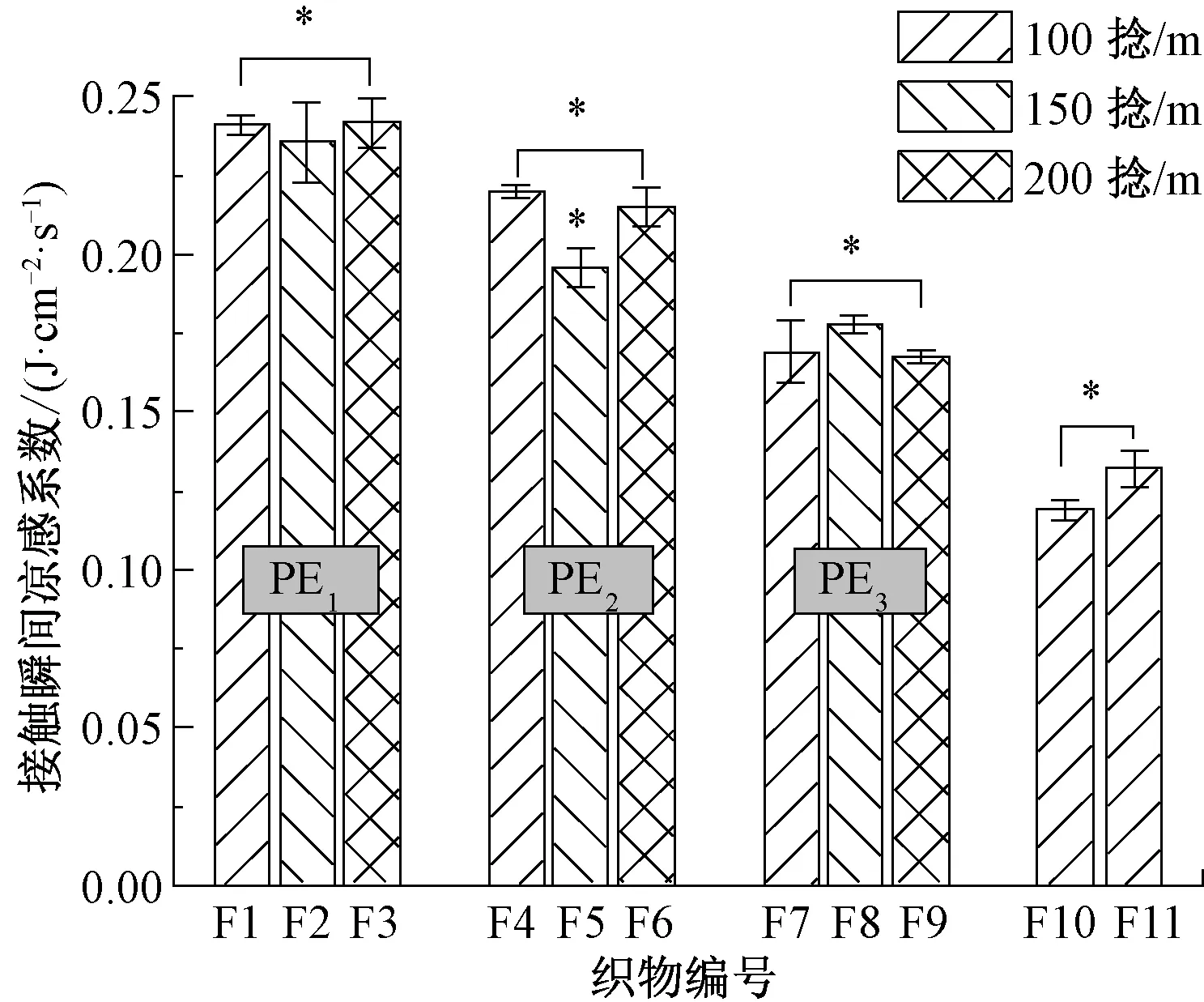

2.3.1 接触瞬间凉感

2.3.1.1原料与qmax值 构成织物原料的种类对织物接触瞬间凉感有显著影响。织物的接触凉感差异如图4所示。可知,PE织物的qmax值均高于PET和CPET织物,最高达2.1倍。PE长丝是典型的本征导热纤维,其热导率是普通PET热导率的3.5倍以上[17]。因此,当皮肤与织物接触的瞬间,热导率较高的材料瞬间损失的热量较多,故其qmax值较高,且平均高于标准27.9%,显示出较好的接触瞬间凉感性能。

图4 温差为15 ℃时的qmax值

在PE织物中,织物的qmax值与PE长丝的取向度显著相关,相关系数为0.964(α<0.01);与厚度显著相关,相关系数为0.710(α<0.05)。由图4可知,凉感性能最好的为取向度最高的PE1制备的织物,其次是PE2制备的织物,PE3取向度最低,因此其接触瞬间凉感性能相对最差。这是由于PE晶体中,热量主要沿共价链传递[18]。PE分子经拉伸后,分子链段由折叠状逐渐伸直,取向度越高,声子自由程增大,热量沿分子链传播的阻力越小,其导热系数增加[19],与皮肤接触瞬间损失的热量也随之增加。因此PE长丝取向度越高,织物的接触瞬间凉感性能越好。同时,PE1中添加的无机颗粒也有助于提升织物的接触瞬间凉感。

2.3.1.2未充满系数与qmax值 未充满系数与qmax值呈负相关关系,由表2及图4可知,PET与CPET织物的未充满系数较高,但长丝原料的导热性能较差,故织物的接触瞬间凉感相对较低。仅在PE织物中,未充满系数与qmax并无显著相关关系。

2.3.1.3捻度与qmax值 捻度对qmax值的影响不显著。但捻度及构成织物的长丝原料的线密度会造成织物的厚度、未充满系数、孔隙率及面密度的变化,因而不同捻度PE织物的接触瞬间凉感性能有差异。

2.3.2 热 阻

热阻与构成织物的原料种类、未充满系数、结晶度、孔隙率显著相关,相关系数分别为0.819、0.910、0.913、0.880(α<0.01)。导热系数为厚度与热阻的比值,因此也与上述织物结构参数密切相关。

2.3.2.1原料与热阻 织物在稳态条件下的热阻与导热系数如图5所示。可知,PE长丝制备的织物的热阻明显低于由PET、CPET长丝制备的织物,这是由于不同种类的化纤长丝的导热性能差异引起的,长丝导热性能越好,织物的热传导能力越强,热流穿过织物的阻力越小。对PE织物而言,PE1、PE2、PE3的取向度、结晶度及生产工艺(添加凉感材料)不同,使原料的导热性能产生差异,因此,由这3种长丝原料构成的织物的热阻大小不同。由PE1制备的织物平均热阻低于PE2制备的织物,导热性最好;由PE3制备的织物的平均热阻最大,导热性最差。

图5 织物热阻与导热系数

2.3.2.2未充满系数与热阻 织物的热阻随着未充满系数的增大而增大,是因为织物中的静止空气会随着未充满系数的增大而增多,使织物的导热性能下降。

2.3.2.3捻度与热阻 捻度与织物热阻呈正相关。由于纱线线密度的变化会使得织物的厚度、孔隙率及未充满系数发生改变。从图5看出,织物热阻随着捻度的增大而增大,导热系数随着捻度的增加而减小。从表2中可看出织物厚度随着捻度的增加而增大,因此在厚度方向上热传导距离增大,故PE织物的热阻随着捻度的上升呈增大的趋势,导热系数随捻度呈下降趋势。

2.4 织物吸湿导湿性能

2.4.1 湿 阻

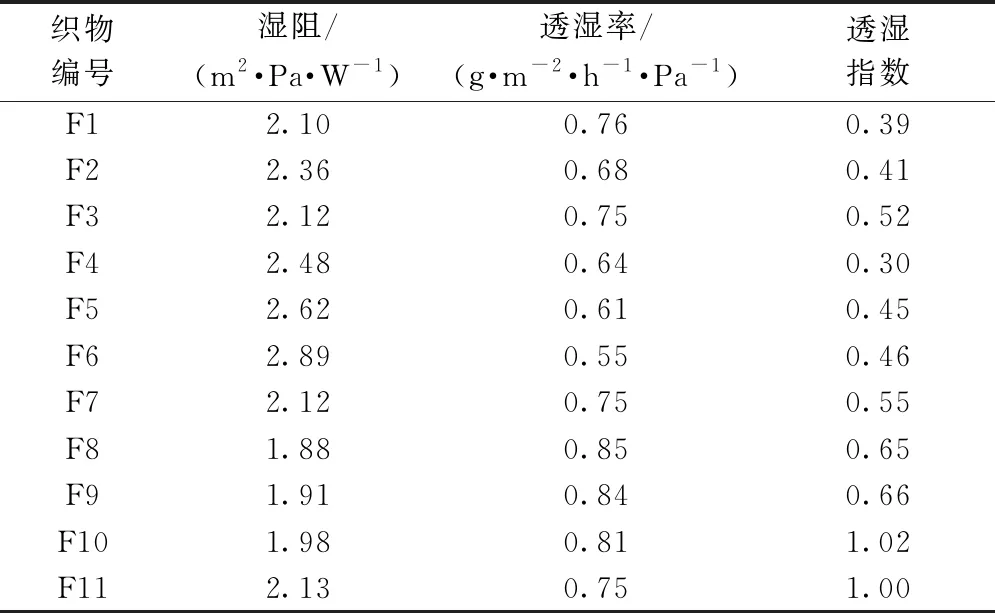

织物的湿阻与原料、未充满系数、捻度相关系数分别为0.106、0.278、0.210,显著不相关,但与织物的面密度显著正相关,相关系数为0.896(α<0.01)。

2.4.1.1原料与湿阻 湿阻测试结果如表3所示。可知,PE、PET和CPET长丝构成的织物的湿阻相差不大。PE与PET、CPET大分子中均无亲水的极性基团,气体与水汽主要通过织物中纱线与纱线间、纱线与长丝之间的间隙透过并扩散蒸发,织物面密度增加,纱线间的孔隙减少,水汽透过织物的难度增大,因而湿阻随着面密度增加而增大。

表3 织物的湿阻

2.4.1.2未充满系数与湿阻 织物的未充满系数与湿阻相关性不显著,但与透湿指数呈显著正相关,相关系数为0.883(α<0.01),织物的未充满系数或孔隙率越大,织物的透湿能力越强,织物的透湿指数越大。

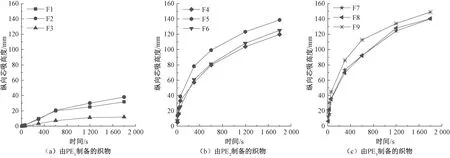

2.4.2 芯吸效应

2.4.2.1原料与芯吸高度 相同捻度的PE、PET、CPET织物(F1、F4、F7、F10、F11)纵、横向芯吸-时间曲线如图6所示。可知,PE织物的芯吸效应均优于PET、CPET织物。虽PE与PET截面均为圆形,但PET表面没有类似PE长丝表面的细小沟壑,因而对水分的传导性能较差。PE织物中,织物F4、F7的导湿性能最好,均优于织物F1,F7纵向芯吸高度高于F4。结合PE长丝的表面及截面电镜照片分析,具有相同生产工艺的PE2和PE3在生产过程中由于内外冷却温度的差异形成明显的皮芯结构,且皮芯结构有明显的分层和裂痕,可在一定程度上为水分子的传导提供通道,故F4和F7织物的导湿性能优于F1。

图6 相同捻度不同织物的纵、横向芯吸高度-时间曲线

2.4.2.2未充满系数与芯吸高度 织物在30 min内的最大芯吸高度与未充满系数呈弱显著相关,相关系数为0.649(α<0.05)。这是由于PE3较PE2更细,纱线中的毛细通道更细,织物未充满系数更高,毛细压力较大,相同的时间内液体上升较多,因此织物F7的导湿性能更好,但横向表现不明显。

2.4.2.3捻度与芯吸高度 不同捻度的PE织物纵、横向芯吸高度随时间变化的曲线如图7和图8所示,可知,织物F2、F5、F9的芯吸高度最高,导湿效果最好,说明加捻对提高织物的芯吸效应有一定的促进作用,这是因为适当加捻后,单丝与单丝之间的毛细管当量半径减小,毛细管压力增大,毛细管内液体上升的高度增大,但捻度过高,反而会阻止毛细管内的液体上升。因此织物F2、F5的导湿性能随着纱线捻度的上升,呈现出先增加后减小趋势。织物F9与F2、F5相比,构成织物的纱线线密度更小,单丝线密度更大,因此毛细管压力还有继续上升的空间。

图7 不同捻度的PE织物的横向芯吸高度-时间曲线

图8 不同捻度的PE织物的纵向芯吸高度-时间曲线

3 结 论

本文选取不同生产工艺的2种聚乙烯(PE)长丝原料,同时选用涤纶(PET)、凉感涤纶(CPET)作为对比试样,分别制成双罗纹织物,分析并对比不同原料及捻度构成织物的孔隙率、透气性、导热及导湿性能,采用SPSS软件对织物的结构参数与织物的热湿性能进行相关性分析,得出以下结论。

1)构成织物的原料、未充满系数与织物的孔隙率、透气性、导热及导湿性能显著相关。纱线的捻度与织物的透气性、接触瞬间凉感及湿阻显著不相关,但纱线捻度、线密度的变化会使得织物的厚度、孔隙率、未充满系数、毛细管粗细发生改变,因而会间接影响织物的导湿性能以及在稳态条件下的导热性能。

2)由于PE长丝表面存在沟壑,因而PE长丝织物的透气性和导湿性能均优于常规PET织物。同时,PE织物平均接触凉感系数高于PET(含CPET)织物,具有较好的瞬态导热性能;其热阻低于PET(含CPET)织物,在稳态下也具有良好的导热性能,因而PE长丝是制备吸湿凉爽功能纺织品良好的原料,且提高PE长丝的结晶及取向度,有助于提高织物的导热性能。