柔性纺织纤维基超级电容器研究进展

2022-08-04聂文琪孙江东郑贤宏徐珍珍

聂文琪, 孙江东, 许 帅, 郑贤宏, 徐珍珍

(1. 安徽工程大学 纺织服装学院, 安徽 芜湖 241000; 2. 青岛大学 省部共建生物多糖纤维成形与生态纺织国家重点实验室, 山东 青岛 266071)

物联网是实现物与物、物与人的泛在连接,是碎片化、微小化的信息收集及信息读取系统。物联网的发展促使纺织服装行业技术革新,可穿戴纺织品孕育而生。可穿戴纺织品是将传感器、微电子器件与纺织品结合实现服装的功能化、智能化,因此,开发适合纺织服装的柔性电源是实现智能纺织品产业化的重要研究方向之一[1-2]。

近些年,柔性电源的研发受到广大学者的关注,如柔性电池、柔性超级电容器等研究成果相继报导。为实现电源的柔性化,大多数研究人员采用柔性基体如较薄的金属片、泡沫镍以及织物等,通过负载活性物质得到柔性电极,再将电解液注入并采用类电池封装工艺制备柔性电源器件,最后通过缝制技术将柔性电源缝合在纺织品上。这种方法不仅制备工艺复杂且柔性电源与纺织品结合牢度较低,难以保持服装的整体一致性,降低了服装美观度。因此,开发满足服用要求的柔性电源成为需要解决的重要问题。

超级电容器具有功率密度高(大于10 kW/kg)、充放电快和循环寿命长(大于1×105次充放)等特点。纤维基超级电容器(本文简称纤维超电)维度低、活性物质负载均匀,可通过同轴纺丝技术一次成型,解决了传统超电刚性大、体积比电容低、组装工艺复杂、难以与柔性产品集成等问题,是柔性微电子元件供能单元的最佳选择之一。此外,纤维超电还可利用纺织加工技术将纤维织入到织物中,实现柔性电源与纺织品的高度集成。故纤维超电在可穿戴电子产品、智能服装、微电子供能、电驱动等领域具有潜在的应用价值。

纤维超电的构成简单,由2根纤维电极及电解液组成。其结构有3种形式[3]:平行排列结构、加捻卷绕结构、同轴结构。纤维超电工作机制与其他类型的超电一致,根据储能机制不同可以分为2种:双电容纤维超电及赝电容纤维超电。前者是在外电场作用下电解液离子在电极表面定向排列构成双电层存储电荷量。后者通过物理电荷吸附作用及化学反应产生的电子存储电荷量。

现阶段纤维超电的制备通常有2种方式:一种是利用纺丝技术、加捻技术及炭化工艺获取高比表面积的高性能碳纤维,利用纤维的高比表面积与电解液形成的双电层存储能量,得到高比容量的纤维超电;另一种是以纺织纤维作为基体,将碳纤维材料、导电高分子材料、无机氧化物等材料负载在纤维表面,使普通纺织纤维改性为储能纤维。二者均具有各自的优势与不足,前者由于活性物质本身就是基体材料,故能量存储较高,但纤维的力学性能较差,难以满足后道纺织加工对纤维强力的要求,可织性较差,与纺织品融合度差。此外,该类型纤维生产成本较高,普适性较差。故提高高性能纤维的力学性能降低生产成本是该类型纤维超电需要研究的重点内容。后者以普通纺织纤维为基体保证了后道加工工艺对纺织材料力学性能的要求,较易加工生产,与纺织品融合度高,整体一致性强,但由于基体材料占据纤维的主体,活性物质含量较低,导致其能量存储相对较低,故提高纺织纤维活性物质的负载量及开发更适合纺织纤维的活性物质成为重点研究的内容。本文对现阶段纤维超电的研发方式和不同制备方法的优缺点进行总结,以期为纤维超电在能量存储、比电容等方面的研究提供参考。

1 碳纤维基超级电容器

现阶段碳纤维基超电的实现主要有2种方式:一种是利用前驱体纤维通过炭化及后处理制备纤维超电;另一种是利用碳纳米材料通过纺丝及活性物质负载获得。前者是将天然纤维、化学纤维通过高温(500~1 000 ℃)炭化;后者是将碳材料(如碳纳米管(CNTs)、石墨烯)通过化学气相沉积(CVD)或者化学剥离的方式得到碳原子阵列,再利用纺丝的方法将阵列集成形成纤维,或者利用湿法纺丝的方式将碳材料直接在适当的凝固浴中结晶形成纤维。

1.1 前驱体炭化制备纤维基超级电容器

碳纤维基超电的传统制备方法是将纤维前驱体进行炭化得到碳纤维,利用碳纤维的导电及多孔结构实现电解液离子与电子的双电层排布,实现能量存储。这种类型的纤维超电受炭化条件影响较大,炭化条件将决定纤维的结晶度、取向度、孔尺度、孔隙率、比表面积等,对纤维的双电层存储起到决定性的作用。纤维前驱体可以是天然纤维(如棉纤维、麻纤维等[4-5]),天然纤维为基体通过炭化得到的碳纤维具有原料来源广、可持续性强、制备成本低等特点,但由于前驱体原料长度较短,因此力学性能(如断裂强度、断裂强力等)、电学性能(电导率)等较差。而化学纤维(如聚乳酸纤维(PLA)、聚乙烯醇纤维(PVA)、聚丙烯腈(PAN)纤维等[6-8])由于纤维长度、纺丝参数可控,纤维强度高、连续性较好等特点,作为前驱体通过炭化得到的碳纤维具有较高的力学性能。炭化过程通过前驱体的热分解,同时伴随着相邻碳链的耦合,消除了纤维主链上大部分的氧、氮和氢元素,最终形成高性能碳纤维。此外,炭化温度对纤维力学性能影响较大,研究表明,炭化温度越高,纤维的石墨化程度越大,纤维的力学性能越好[9],因此,在炭化前驱体之前,通常进行预氧化处理提高纤维强度。以PAN纤维为例[10],在200~300 ℃的空气中进行预氧化可以产生一种稳定的结构。预氧化过程涉及非常复杂的反应,如脱氢、环化、芳构化和交联等反应,这些反应产生的共轭结构有利于后续炭化过程中确保纤维主链不会熔断。炭化通常在高温(500~1 000 ℃)的惰性气氛(如氮气)中进行,在此期间对原丝施加张力以保持碳链的定向排布。炭化后,由于链结构的缩合和交联形成共轭碳网络,强度、模量和导电率都大大提高。为了进一步提高纤维的导电性及导热性,将碳纤维在氩气保护下1 500~3 000 ℃进行石墨化,所得纤维具有更高的强度[11-12],应用范围更广。Kowalewski等[13]将PAN作为前驱体进行自组装,得到嵌段共聚物,再将该共聚物进行炭化,炭化后材料呈分层孔结构,由于PAN本身含有较多的氮元素,故以此为电极制备的纤维超电比电容可达30 μF/cm2。相比较于前驱体炭化纤维制备纤维超电,以生物材料为基体直接负载活性物质构筑纤维电极,可有效降低制备成本,且具有可降解性。Long等[14]以细菌纤维素(BC)为前驱体先将聚苯胺负载在BC上再进行炭化,利用聚苯胺的氮元素实现对BC的掺杂从而获得高能量密度的超电,以此为电极所得超电通过电化学性能测试计算可知在1 mol Na2SO4电解液中其能量密度高达63 W·h/kg,并且在5 000次循环充放电后电容保有率高达92%,容量衰减少。为了进一步提高纤维电极储能性能,采用原子掺杂技术可有效提高其比电容。Si等[15]首次以葡萄糖和人体头发作为碳前驱体,通过水热炭化,成功制备了N掺杂微孔碳。通过改变人发添加量调控N与S的掺杂程度。由于N、O、S掺杂的协同作用,制备的微孔碳具有较大的电容性能,以KOH为电解液所得超电比电容高达264 F/g。

1.2 碳纳米管纤维基超级电容器

碳纳米管纤维包括单壁碳纳米管纤维(SWCNT)及多壁碳纳米管纤维(MWCNT),均具有独特的性能优势,如高导电性、高电子传递速率、比表面积较大等。相对于其他纳米材料,成本较低,故广泛地应用在电极修饰、复合材料领域等。碳纳米管纤维可以通过多种工艺制备,如CVD、催化、热解、湿法纺丝等。基于上述特点,以碳纳米管纤维为电极材料构建纤维超电是可行的方法之一。早期碳纳米管纤维是通过湿法纺丝的技术获得。2000年,Poulin等[16]将0.35%的SWCNT与1.0%的十二烷基硫酸钠(SDS)混合分散,以PVA溶液作为凝固浴,利用湿法纺丝技术制备SWCNT纤维,由于纺丝液在喷丝头中的剪切应力作用,使得SWCNT在纤维轴向排列,从而获得SWCNT纤维,通过水洗,将负载在纤维表面的SDS去除,得到纯SWCNT纤维。对其性能测试可知该纤维的强度为150 MPa,模量为9~15 GPa,电导率高达10 S/cm。SWCNT纤维在高度弯曲下不会断裂,表现出比碳纤维更高的韧性。该团队还将该工艺进行拓展,将碳纳米管与表面活性剂稳定分散在PVA水溶液中,将所得分散液喷入凝固浴中(饱和的硫酸钠溶液)形成纤维,然后将其清洗、干燥、缠绕转移得到SWCNT纤维。Razal等[17]改进了SWCNT湿法纺丝过程,将SWCNT/SDS在水中分散后作为纺丝液通过喷丝头喷出,玻璃管中注入PVA溶液并以一定的速度进行流动,当纺丝液进入玻璃管后,立即固化,形成纤维,依托PVA溶液的定向流动,使SWCNT纤维在玻璃管中进行取向拉伸,因此该方法所得纤维力学性能更好。最后,通过丙酮洗涤,干燥,将纤维进行回收。通过测试可知,所得纤维的拉伸强度为1.8 GPa,韧性为570 J/g,与蜘蛛丝的抗拉强度(1.8 GPa)相当,并远高于蜘蛛丝的韧性(165 J/g)。较高的力学性能是由于纤维在纺丝过程中,PVA在纤维表面成膜,与纤维之间形成较好的界面,在拉伸过程中PVA聚合物链伸长,为纤维强力提供了补充。Dalton等[18]将表面活性剂分散的SWCNT注入旋转的水溶性聚乙烯醇浴中,产生凝胶纤维,洗涤除去聚乙烯醇和表面活性剂后得到 CNTs纤维。将纤维电极与PVA/H3PO4电解质组装成缠绕型纤维超电的比容量和能量密度分别为5 F/g和0.6 W·h/kg。

除了湿法纺丝外,采用CVD法制备碳纳米管阵列,再将该阵列通过抽拔加捻的方式形成纤维也是制备CNT纤维可行的办法。加捻过程中,碳原子由于范德华力相互作用被固定,片状阵列通过加捻聚集形成纤维。这种气相沉积加捻得到的CNT纤维不仅原子排列规整,导电性好,而且在加捻的过程中减少了纤维末端缺陷的数量,使纤维紧紧抱合在一起,增加了纤维的相互作用力,纤维截面尺寸降低,纤维更加致密,从而使纤维的拉伸强度得到了提升。Zhang等[19]开发一种双卷绕工艺制备不同结构碳纳米管纤维,将碳纳米管阵列片层两端分别夹持并双向加捻形成CNT纤维。该CNT纤维从结构上包含双螺旋结构,并且可以通过沉积的方式让各种功能纳米颗粒(如氮化硅、二氧化钛、磷酸铁锂、聚苯胺等活性物质)生长在碳纳米纤维上,制备多功能碳纳米管纤维。

Peng[20]采用一种简单的方式将导电聚合物聚苯胺(PANI)与CNT纤维结合起来制造高性能纤维型超级电容器。通过三电极体系采用电化学聚合方式将PANI沉积到CNTs纤维的表面。由于导电聚合物和碳纳米管的π-π共轭协同效应,所得复合纤维基超电具有274 F/g(263 mF/cm)高比电容性能。在复合纤维中,PANI与CNT结合牢度高、负载均匀性好,提供了较高的比表面积和有效的电荷传输途径。在800次充放电循环后,CNT/PANI纤维超级电容器依旧具有91%的电容保有率,表明其循环稳定性较好。纤维电极储能性能的提升还可利用过渡金属氧化物与二维碳材料的复合实现,通过其在电压窗口内发生可逆的氧化还原反应,增加赝电容性能。Zhang等[21]采用水热法制备N掺杂还原氧化石墨烯/多壁碳纳米管纤维(NGC纤维),再将MnO2复合在NGC纤维表面制备NGC/MnO2纤维超电,该纤维电流密度为0.5 A/cm3时,比容量达到367.7 F/cm3,5 000次循环充放电后该纤维超电比电容保有初始电容的86.7%,显示出优异的循环稳定性。将该电极涂覆PVA-LiCl凝胶电解质后得到柔性全固态超级电容器,其体积能量密度为5.9 mW·h/cm3。

1.3 石墨烯纤维基超级电容器

石墨烯是二维片状碳纳米材料,是石墨的单层碳原子层,具有高强、高模、高导电导热,高比表面积等优异的性能。基于石墨烯优异的理化性能,尤其是其高比表面积、高电导率,是储能材料中最具前景的活性材料之一。以石墨烯为活性物质制备纤维超级电容器循环寿命好,双电层电容高,功率密度大。

石墨烯纤维可以通过水热化学还原、湿法纺丝和吸附等方式制备。石墨烯由于在水溶液中溶解性较差,易于团聚,因此石墨烯纤维的制备通常以氧化石墨烯(GO)作为前驱体构筑GO纤维,再通过化学或高温还原的方式去除含氧官能团,从而得到石墨烯纤维。2011年,Kim等和Xu等[22-23]揭示了GO分散体在水中的液晶行为,然后将GO分散液作为纺丝液进行湿法纺丝,得到GO纤维,通过化学还原获得石墨烯纤维。石墨烯纤维的力学和电化学性能受GO尺寸、凝固浴类型、还原方法和退火处理等影响。为了提高纯石墨烯纤维的力学强度,Gao等[24]以CaCl2作为凝固浴将大片层尺寸的GO分散液进行湿法纺丝,得到GO纤维,然后将纤维在HI溶液中进行化学还原,得到RGO纤维,该纤维的拉伸强度为502 MPa,导电率为410 S/cm。氧化石墨烯片层尺寸越大,其双电层排布越规整,储能效果越好。Xin等[25]通过将不同尺寸的GO进行混合(体积比为7∶3)得到纺丝液进行湿法纺丝,再将制备的纤维通过高温热还原去除含氧基团,得到高性能石墨烯纤维,该纤维的抗拉强度为1.08 GPa(还原温度为1 800 ℃),电导率为2 210 S/cm(还原温度为2 850 ℃)。而GO含有大量的亲水基团,需通过还原剂去除杂原子重构碳层,提高其导电性能。因此,Gao等[26]以大片层GO为原料湿法纺丝,得到GO纤维用HI还原再以3 000 ℃惰性气体保护煅烧制备石墨烯纤维,该纤维在高温煅烧后表现出高度取向结晶,其平均强度为1.78 GPa,平均模量为385 GPa,平均电导率为8 000 S/cm。在此基础上,Gao等[27]将GO分散液在氮气保护下纺丝,经冷冻干燥和HI还原,制备的比表面积为884 m2/g、拉伸强度为10.6 MPa的石墨烯气凝胶纤维。湿法纺丝制备的石墨烯纤维表面较粗糙,纵向易起皱,这是由于纺丝液黏度大,流变性差引起的。为了降低纺丝液黏度,Zhu等[28]用碱处理GO溶液,通过NaOH的加入,破坏了GO的液晶相,实现溶液粘度的降低,从而得到高浓度分散的GO溶液,以此为纺丝液进行湿法纺丝得到的纤维表面更加平整光滑呈现出多孔结构。经还原后该石墨烯纤维表面积高达356~419 m2/g。石墨烯纤维也能通过水热自组装法合成,该方法是将GO分散液注入细长的玻璃管、毛细管等,进行干燥后制备而得。Qu等[29]将GO分散体在密闭的毛细管中,经230 ℃,2 h加热定形,得到RGO纤维,该纤维电导率可达10 S/cm,拉伸强度为180 MPa。此外,热定形温度对纤维的强力影响较大,研究表明,在800 ℃加热2 h后,拉伸强度可提高到420 MPa。Chen等[30]在GO溶液中加入乙二胺和水,制备GO混合纺丝液,利用水热反应,高温热还原制备N掺杂石墨烯纤维,拉伸强度为197 MPa,电导率为12 S/cm,以PVA/H3PO4作为凝胶电解质,制备的超电10 000次循环后,体积能量密度为6.3 mW·h/cm3。以碳材料构筑纤维超电利用碳材料高比表面积通过双电层排布存储电荷是当下研究的重点问题,此外较好的纤维结构尤其是微观孔隙结构,对于降低离子在活性物质中的传荷位阻、提高电解液离子扩散速率起至关重要,这对提高纤维比能量及循环寿命起到关键作用。该方向也是高性能纤维后续研究需要关注的重点内容。

2 纺织纤维基超级电容器

碳纳米管/石墨烯纤维虽然具有较高的导电、导热、高比表面积等性能,但纤维大批量生产较难实现,且纤维的抗弯刚度较差,难以适用于纺织后道工序加工生产,因此,天然纤维为基体制备纤维超级电容器不仅可以依托纤维原有的物理化学性能,还可以满足后道纺织加工工艺的生产,从而真正实现电子产品储能元件与纺织品的高度融合,实现微电子产品的可穿戴。

现阶段以纺织纤维为基体制备纤维超电主要通过活性物质原位生长的方法将储能材料与纤维基体结合实现对纺织纤维的改性。所采用的制备工艺主要包括活性物质吸附、水热合成、化学聚合、电化学聚合、无电沉积技术等。

2.1 天然纤维基超级电容器

以天然纤维为基体制备纤维超级电容器的研究工作也受到许多学者的关注。Ye等[31]先将棉纤维进行清洗,去除棉结、杂质,再以牛血清蛋白(BSA)为表面活性剂,对棉纤维进行改性,将改性的棉纤维作为基体,以GO为活性物质通过浸渍的方式负载在纤维上,BSA的引入可改善GO在纤维表面的吸附均匀性,以HI作为还原剂将GO进行还原,得到RGO/棉纤维电极。聚吡咯(PPy)作为一种导电聚合物,具有制备简单、无毒无害及导电性好等优点而被广泛应用,此外聚吡咯中的N原子可有效提高材料的电容性能。因此,Gao等[32]以棉纤维为基体,以MnO2/PPy作为活性材料负载在棉纤维上制备MnO2-PPy-棉纤维电极,该纤维电极比容量高达1.49 F/cm2,并且活性物质负载后纤维的强力,柔性没有发生变化,可满足后道纺织加工需求,3 000次循环充放电后电容保有率高达87%,表明该棉纤维电极具有优异的循环稳定性。将该纤维电极进行组装制备纤维超级电容器,通过电化学性能测试可知,其体积能量密度高达33 μW·h/cm2,功率密度可达0.67 mW/cm2,以此棉纤维超电作为供能器件可为LED显示屏供电,证明其具有一定的使用价值。PPy虽可提高材料储能性能,但多次充放电后会膨胀导致容量衰减。为克服这一缺点,王艺颖等[33]先利用 BSA 对棉纤维进行表面改性处理,使GO更多地吸附于棉纤维表面,再将GO还原制得rGO/棉纤维电极,最后加入Py进行化学聚合,制备rGO/PPy/棉纤维电极。利用rGO与PPy的π-π共轭结构,有效限制PPy在充放电时产生的膨胀效应。相比较于导电高分子材料,金属材料电子迁移率更高,更有利于电子在活性物质中快速移动。Liu等[34]采用无电沉积技术先将金属镍(Ni)负载在棉纤维表面,再将GO吸附在纤维表面,利用电化学聚合方式将GO还原成RGO,制备RGO/Ni/棉纤维电极。活性物质的负载并没有影响棉纤维的力学性质,因此该棉纱可利用纺织加工仪器进行后处理,在电流密度439.6 mA/cm3下经过10 000次充放电循环后,保持初始电容82%。除了棉纤维可作为基体材料制备纤维超电外,麻纤维、毛纤维均可构筑纤维超电用于能源供给。Du等[35]以苎麻纤维为基体,在不同浓度的ZnCl2溶液下,采用一步活化法制备高比表面积纤维电极。在扫描速率为2 mV/s时,纤维超电表现出优异的电化学特性,该纤维电极其最大比容量高达287 F/g,且在1 000次循环充放电下电容保有率高达93%。

2.2 合成纤维基超级电容器

虽然天然纤维的原料丰富、纺纱工艺简便、绿色环保,但天然纤维本身也存在许多不足,如杂质多、弱节多、活性物质负载不均匀等。而合成纤维可以规避这些缺点,且保留天然纤维许多优异的特点,如强度好、可与活性物质结合、满足后道纺织工艺生产等特点。因此以合成纤维为基体制备纤维超电成为研究的另一项热点。

Pan等[36]以PET纤维作为基体,通过水热反应将CuS原位生长在PET纤维表面,再通过电化学沉积的方式将PANI进行复合制备纤维电极,该方法成功将不导电的PET纤维转变为导电性较好(19 Ω/cm),且具有一定储能性能的纤维电极,PANI/CuS/PET复合纤维电极表现出29 mF/cm2比电容,且在1 000次循环充放电后电容保有率高达93.1%。结果表明,PET纤维表面光滑无杂质,因此活性物质在纤维表面生长均匀,从而提高了其电化学性能。而超电电容大小与活性材料的比表面积及电极电化学反应密切相关,提高电极的比表面积及杂原子掺杂比例可有效提高超电的储能特性。Li等[37]用水合肼(HH)改性多孔PAN纤维,对PAN进行预氧化、炭化和活化等过程处理。研究表明,所得复合纤维在含氮量为7.82%时,比表面积可达1 963.3 m2/g,比容量为415 F/g。含氮量的增加有利于电解质离子转移、提高电极表面利用率、改善极化行为。PAN复合纤维电极在电流密度2 A/g,10 000次循环后,其比电容保有率几乎接近100%,表明10 000次循环充放电容几乎没有衰减,储能稳定性好。同轴纺丝可使活性物质与基体材料共同挤出,一次成形,有效提高活性物质与纤维基材的结合牢度及储能性能,Yadav等[38]通过湿法纺丝装置制备空心PAN纤维,将纤维从喷丝头挤出,经凝固浴定型时,分散在凝固浴中的银纳米颗粒(AgNW)向纤维孔内部扩散,与纤维内表面固着,使AgNW纳米颗粒负载在PAN中空纤维内壁上形成复合纤维。当聚合物的浓度为2%时,复合纤维可以达到104 S/cm的高电导率。并且,该中空导电纤维在外力下产生形变,不同形变下其电学性能均高度稳定,电阻几乎保持不变。将PAN/AgNW复合纤维制备超级电容器,其比容量可达128 F/cm3。将超级电容器弯曲成环形时,其电容和充放电循环稳定性均不发生变化,表明该纤维电极柔性较好,稳定性高。采用纺丝工艺制备纤维电极不仅要考虑电极的储能性能,更要考虑纤维的力学性能,而不同活性物质的比例关系直接影响复合长丝的力学性能。Chen等[39]以PVA纤维作为基体材料,通过湿法纺丝制备PVA/RGO纤维。当PVA与GO质量比为10∶90时,复合纤维强度最高,为186 MPa。对其电化学性能测试可知,该PVA/RGO复合纤维电极在电流密度为0.223 A/cm3时,比容量高达241 F/cm3,且在0°~180°之间循环弯曲1 000次后,电容保有率仍为97%。通过分析结果可知,PVA/RGO纤维表面被RGO大片层覆盖,大尺寸的RGO片层有利于电解质离子的快速扩散和有效吸附,从而提高了其电化学性能。除上述表面活性物质负载及直接纺丝制备纤维电极外,采用静电纺及炭化工艺也可得到性能较好的电极材料。Liu等[40]向PAN中添加乙酰丙酮锰(MnACAC)作为静电纺丝高聚物溶液,利用静电纺丝工艺制备纳米纤维,再将纳米纤维进行热处理,得到复合纳米纤维。结果表明,相比较于纯PAN超级电容器的储能性能,添加MnACAC的复合纳米纤维其比容量可从90 F/g提高到200 F/g。通过分析可知,热处理后,MnACAC转化为MnO,使MnO颗粒均匀地分布在纤维中产生了赝电容性能,同时,MnACAC的热分解提高了炭化PAN的石墨化度,从而提高了其储能性能。

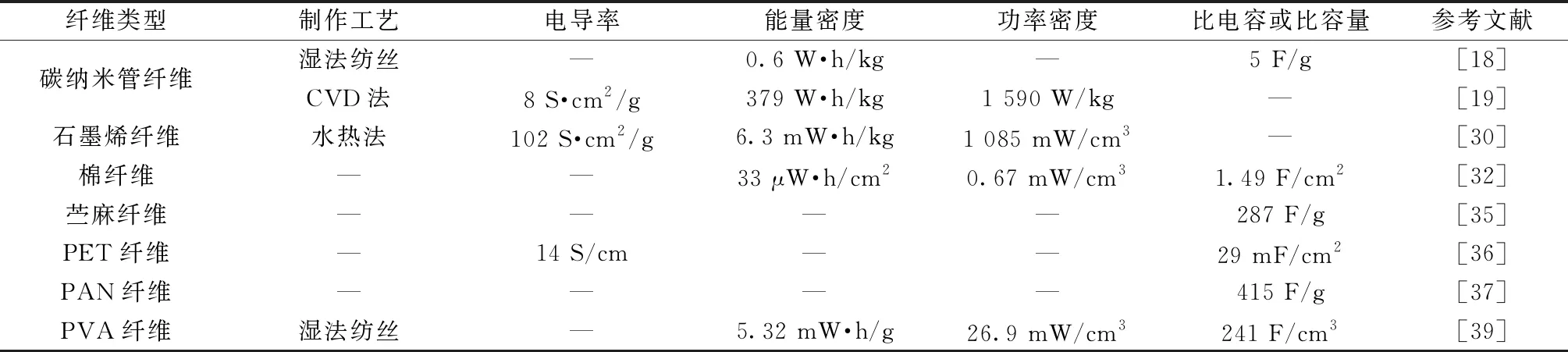

3 不同种类纤维基超电的电化学性能对比

通过对不同类型纤维制备的超级电容器研究成果进行分析,对不同种类纤维基超级电容器的电化学性能进行对比,结果如表1所示。

表1 不同种类纤维基超级电容器的电化学性能

4 结束语

近些年柔性纤维基超级电容器得到了迅猛发展,已经受到越来越多的关注,纤维基超级电容器(纤维超电)作为可穿戴纺织品微电子元件能源供给最适合的结构单元,具有极大的理论研究价值与实际研发价值。纤维超电基于其轻质、柔性、经济、环保等性能,通过成熟的纺织制造技术与纺织品进行集成是开发可穿戴纺织品能源供给最具有前景的方式。

本文对现阶段纤维超电的研发方式和不同制备方法的优缺点进行总结,系统地介绍了不同类型的纤维超电的制备方法,多角度总结现阶段纤维超电的发展状况。虽然纤维超电在能量存储、比电容等方面取得了一些进展,但依旧存在许多需要解决的问题。首先,基于碳基材料的纤维超电,包括CNT和石墨烯基纤维,低成本、高强、高弯曲模量的纤维制备方法依旧需要解决。其次,所得纤维难以适配后续纺织加工、与纺织制造技术不兼容,纺织品融合度低等问题迫切需要找到可行的办法,构筑较好的纤维结构、降低电子在活性物质中的传荷位阻、提高电解液离子扩散速率将对提高纤维比能量及循环寿命起到关键作用。基于纺织类纤维,由于其储能大小受活性物质结构、密度、电荷传递协同效应影响较大,因此如何实现活性物质可控生长,提高电子在活性物质中穿梭效应是提高其能量密度的关键问题。此外,纤维电极的安全性、耐磨性、耐水洗性的研究较为缺乏,如何提高其耐久性需进一步深入研究。并且纤维电极的应用目前仅仅在发光二极管、手表、手机等电子产品领域,如何通过纺织加工工艺在其他领域表现出应用潜力需要进一步开发。对于纤维储能器件的工业化生产,已向前迈出了重要的一步,但对于整个智能系统,不仅要考虑能源供给,更要考虑其功能多样性,如何将多功能电子元件集成、组装,如何实现人机交互,如何更好地将纤维超电运用于人工智能及可穿戴设备的制备依旧需要大量的研究。