二硫代焦磷酸酯水性分散体系的制备及其在阻燃粘胶纤维中的应用

2022-08-04熊永辉杜长森付少海

熊永辉, 王 冬, 杜长森, 付少海

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 苏州世名科技股份有限公司, 江苏 昆山 215337)

二硫代焦磷酸酯(DDPS)阻燃剂表面极性低,在水中难以被润湿,在粘胶原液中易团聚成大颗粒且分布不均,导致其在粘胶纤维(VF)中阻燃效果发挥不充分,同时,添加量对纤维的力学性能有一定的影响。Wolf等[1]对二硫代焦磷酸酯在粘胶中的阻燃机制研究发现,粘胶纤维强力损失与二硫代焦磷酸酯的添加量呈正相关。马君志等[2-4]揭示了二硫代焦磷酸酯在粘胶纤维中的阻燃机制,并采用氧化石墨烯和正硅酸四乙酯对阻燃粘胶纤维进行改性,使粘胶纤维的阻燃性能得到了显著提升。然而总结相关文献发现,当前利用超细加工技术和高分子分散剂降低二硫代焦磷酸酯颗粒粒径及粒径分布范围,提升其与粘胶纤维相容性的研究鲜有报道。

表面活性剂可以通过吸附作用增强粒子在水中的稳定性。Bai等[5]比较了具有相同疏水官能团、不同聚乙氧基链长的聚氧乙烯醚型表面活性剂对多壁碳纳米管(MWCNTs)的分散能力发现,表面活性剂的吸附能力随着亲水链长度的减少而增加,具有较短亲水链的辛基酚类聚氧乙烯醚型表面活性剂(Triton X系列)使碳纳米管显示出更高的悬浮性。非离子型表面活性剂主要靠亲水基与水形成氢键实现溶解,与含有醚基和羟基的纤维素大分子具有良好的相容性。实际应用中,脂肪胺聚氧乙烯醚型分散剂在粘胶纤维帘子线生产中常作为添加剂,可改善粘胶原液过滤性能,提高粘胶原液的可纺性。

本文采用超细加工技术制备DDPS分散液,研究了聚氧乙烯醚型非离子分散剂结构对DDPS粒径的影响,利用响应面试验方法优化工艺,在此基础上探究了DDPS分散体系与粘胶纺丝原液的相容性以及制备纤维的阻燃效果。

1 试验部分

1.1 试验材料

牛酯胺聚氧乙烯醚非离子分散剂(TA10,工业级,相对分子质量为900~1 100),阿切斯化工有限公司;十八胺聚氧乙烯醚非离子分散剂(AC1810,工业级,相对分子质量为900~1 100)、蓖麻油聚氧乙烯醚非离子分散剂(EL20(相对分子质量为1 000~1 200)、EL40(相对分子质量为1 800~2 000)、EL60(相对分子质量为2 600~2 800)和EL90(相对分子质量为3 400~3 600),均为工业级),浙江皇马科技股份有限公司;二硫代焦磷酸酯(有效成分≥98.0%,吡啶质量分数<0.01%)、粘胶纺丝液(甲种纤维素质量分数为8.9%,NaOH质量分数为4.7%),实验室自制。

1.2 试验方法

1.2.1 二硫代焦磷酸酯分散体系的制备

取二硫代焦磷酸酯粉末和不同的分散剂混合,配制成质量分数为40%的DDPS分散体系,将其分散均匀后用STFS型立式研磨机(上海索廷智能设备股份有限公司)在3 600 r/min转速下研磨90 min,再用Smart Mill Nano 2型卧式研磨机(上海琥崧智能科技股份有限公司)进行超细研磨,制备DDPS分散体系。在分散剂添加质量分数为15% 的条件下,分别研究超细研磨阶段研磨转速、研磨时间和TA10与EL90质量比等单因素对DDPS分散体系粒径及稳定性的影响。

1.2.1.1研磨时间试验 在TA10与EL90质量比为2∶1、研磨转速为1 500 r/min条件下,研究研磨时间对DDPS粒径及其稳定性的影响。

1.2.1.2研磨转速试验 在TA10与EL90质量比为2∶1、研磨时间为3.5 h条件下,研究研磨转速对DDPS粒径及其稳定性的影响。

1.2.1.3分散剂质量比试验 在研磨时间为3.5 h、转速为1 500 r/min条件下,研究TA10与EL90质量比对DDPS粒径及其稳定性的影响。

1.2.1.4响应面试验 通过单因素试验初步探究了研磨工艺,为进一步研究研磨转速、时间及分散剂质量比对DDPS粒径的影响,在单因素试验的基础上进行响应面试验,如表1所示。

表1 响应面分析因素及水平

1.2.2 阻燃粘胶纤维的制备

取8.8 g DDPS分散体系加入至200 g粘胶纺丝液中,其中DDPS的质量分数为20%(相对甲种纤维素),使用立式研磨机混合均匀;然后在1 200 r/min转速条件下离心5 min,进行离心脱泡得到混合均匀的纺丝液;最后经过滤、计量,从湿法纺丝机喷丝孔喷出进入凝固浴中凝固,经牵伸制备得到阻燃粘胶纤维。其中凝固浴由H2SO4(110~120 g/L)、Na2SO4(330~340 g/L)和ZnSO4(11~12 g/L)组成,凝固浴温度为45 ℃,纺丝速度为45 m/min,总牵伸比为105~110。

1.3 结构表征及性能测试

1.3.1 粒径及粒径中值测试

取少量DDPS分散体系用去离子水稀释100倍,采用MS2000型马尔文微米湿法激光粒径仪(英国Malvern有限公司)测定其在25 ℃的粒径中值D50。

1.3.2 分散稳定性测试

根据处理前后DDPS粒径变化情况,分析DDPS分散体系的耐碱稳定性、耐热稳定性、离心稳定性和悬浮稳定性。

1.3.2.1耐碱稳定性 用1 mol/L NaOH溶液调节DDPS分散体系的pH值至12,静置30 min后,搅拌均匀测定其粒径(dA,μm)。耐碱稳定性(SA)计算公式为

式中,d0为处理前DDPS粒径,μm。

1.3.2.2耐高温稳定性 将DDPS分散体系装入密闭的容器,分别在室温和55 ℃条件下放置24 h,取出后测定室温下粒径(dR,μm)和55 ℃温度下粒径(dT,μm)。常温稳定性(SR)和耐高温稳定性(ST)计算公式为:

1.3.2.3离心稳定性 将DDPS分散体系在4 000 r/min转速下离心处理60 min,测定其粒径(dC,μm)。离心稳定性(SC)计算公式为

1.3.2.4悬浮稳定性 利用LUMI Fuge 111.2-95型稳定分析仪(德国LUM仪器公司)在特定条件(转速为5 000 r/min、温度为25 ℃、时间为19 h)下,测试DDPS分散体系的悬浮性,预估其保质期,计算公式为

式中:Se为保质期,月;R为平均转速,r/min;T为结束时间,h。

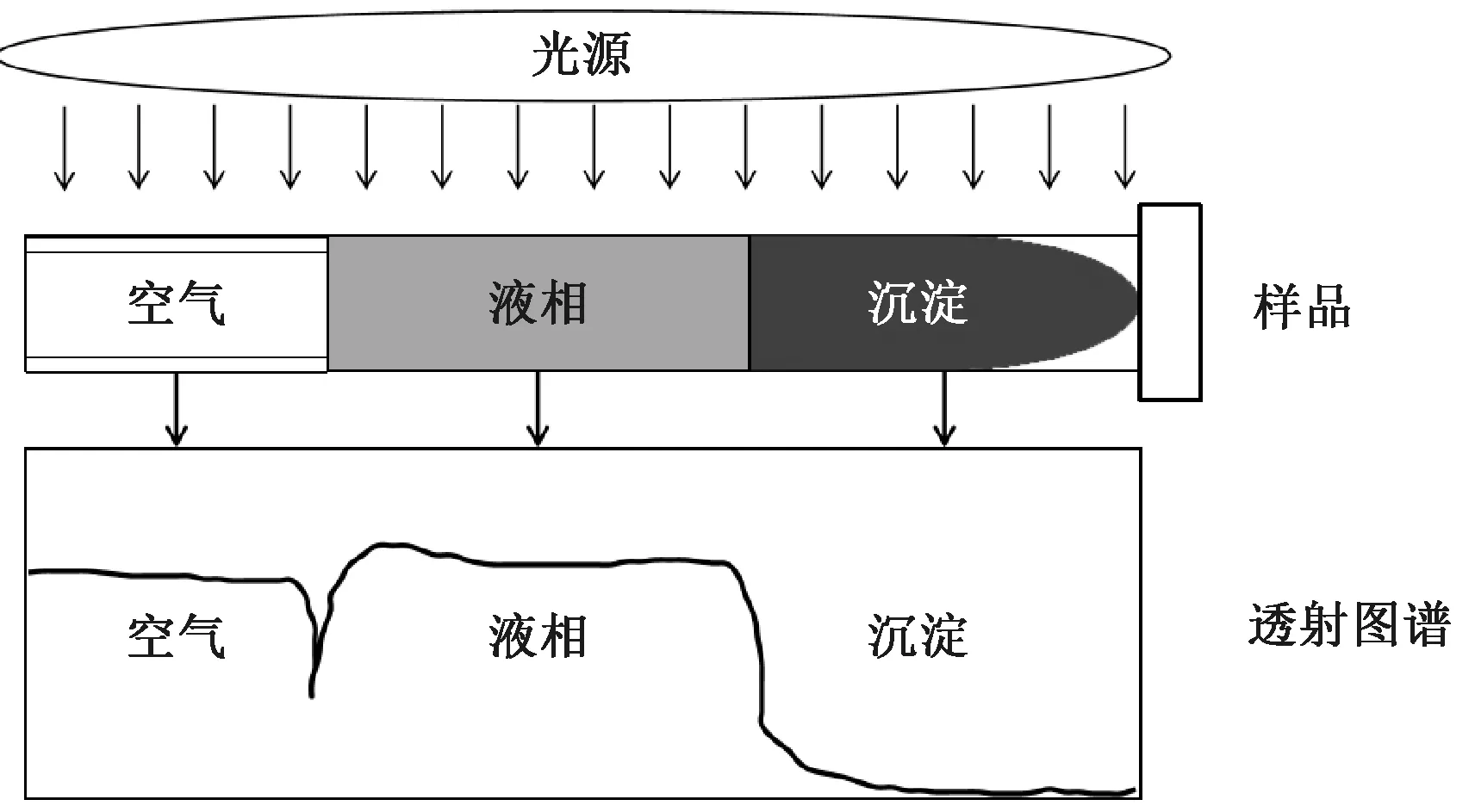

稳定分析仪测量原理如图1所示。

在分析财务困境企业收到政府补助的信号效应时,由于陷入财务困境企业数量较少,为了缩小分组样本量差距和减少选择性偏误,本文利用了倾向匹配得分 (psm)进行了样本匹配。本文将企业是否陷入财务困境作为处理变量,将公司规模、短期借款、长期借款、经营活动产生的现金流量净额和营业收入作为混杂变量,将社会投资者跟进作为结果变量。利用混杂变量进行1对1邻近匹配,匹配出非财务困境企业。匹配结果平衡假设检验如表4所示,偏差均小于10%。利用匹配后数据进行再回归,所得结果如表4所示。通过t检验,在进行psm匹配后混杂变量在不同分组间不存在显著差异,有效控制了结果的内生性。

图1 稳定分析仪的测量原理

1.3.3 表面形貌观察

将阻燃粘胶纤维喷金后,采用SU1510型扫描电子显微镜(日本日立株式会社)观察纤维的表面形貌,加速电压为30 kV。

1.3.4 纤维燃烧性能测试

参照ASTM D7309—2013《用微型燃烧量热法测定塑料和其他固体材料易燃性特性的标准试验规范》,采用FTT0001型微型量热仪(英国 FTT 公司)测试纤维的燃烧性能。

1.3.5 极限氧指数测试

参照FZ/T 50016—2011《粘胶短纤维阻燃性能试验方法 氧指数法》,采用JF-3型极限氧指数仪(南京市江宁区分析仪器厂)测试纤维的极限氧指数(LOI值)。

2 结果与讨论

2.1 单因素试验结果分析

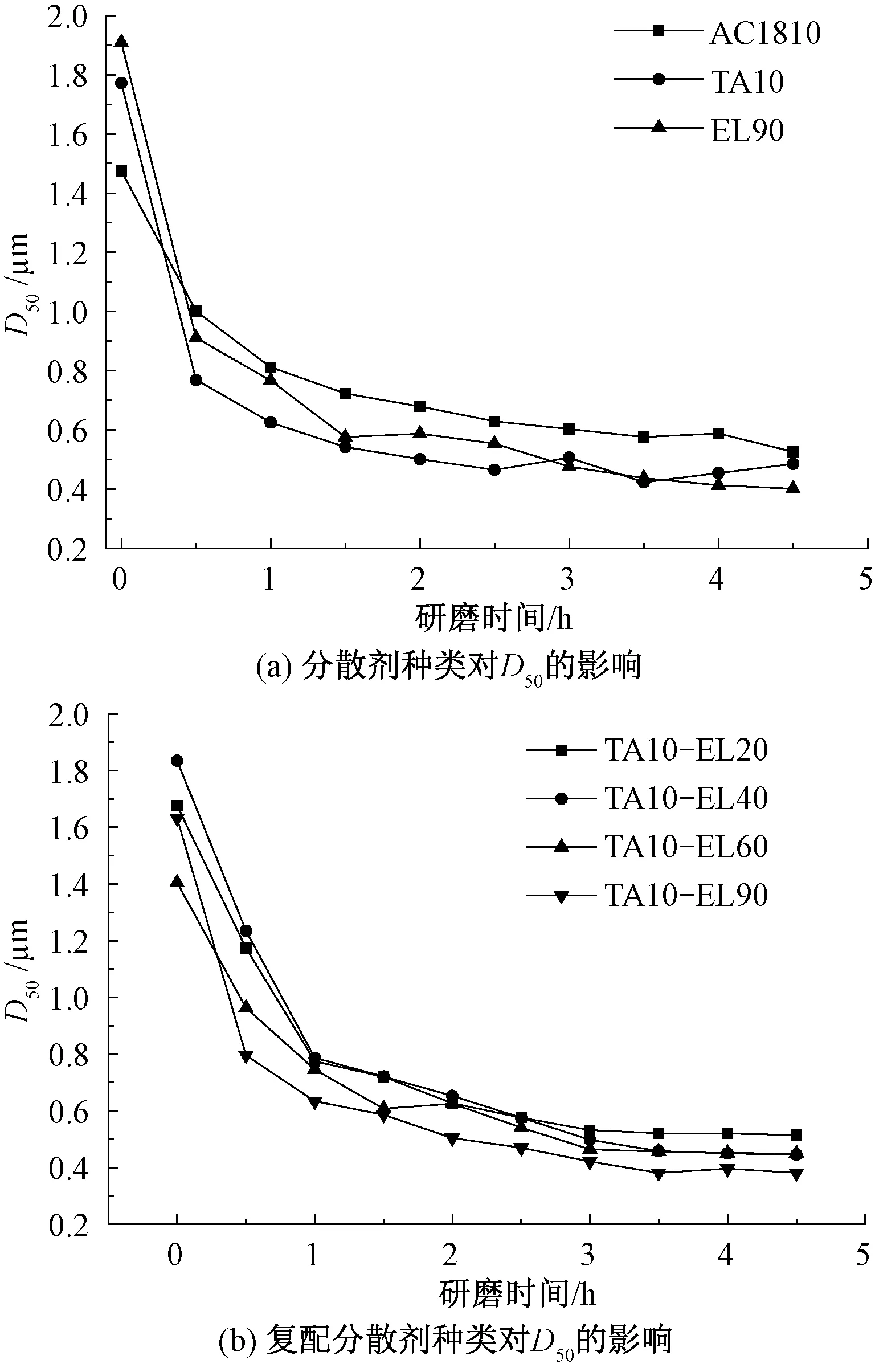

将DDPS粉末分别与相同量的TA10、AC1810和EL90混合,配制成质量分数为40%的DDPS分散体系,分析研磨时间对DDPS分散体系粒径的影响,如图2(a)所示。可知,在相同添加量条件下,TA10和EL90对DDPS的分散性较好,DDPS分散体系粒径较小,AC1810对DDPS的分散性较差。

图2 D50随研磨时间变化趋势曲线

在图2(a)实验结果的基础上,将TA10分别与EL20、EL40、EL60和EL90按质量比为2∶1复配,然后与DDPS混合,配置成质量分数为40%的DDPS分散体系,分析研磨时间对DDPS分散体系粒径的影响,结果如图2(b)所示。可知,在相同添加量和研磨时间条件下,TA10与EL90复配研磨分散效率更高,DDPS粒径尺寸降低更快,粒径更小,具有更好的分散效果。这是由于TA10具有更好的疏水性,对DDPS吸附性更强,可起到润湿分散作用。与EL20、EL40、EL60相比,EL90具有更长的聚乙氧基链,聚乙氧基链在水相中充分伸展可起到稳定分散的作用;EL20聚乙氧基链最短,在水中稳定分散能力弱,因此,其研磨分散得到的DDPS在水中易团聚,分散粒径较大[6-7]。

2.1.2 研磨时间和转速及分散剂质量比的影响

图3示出在不同研磨时间、研磨转速及分散剂质量比条件下DDPS粒径的变化趋势图,其中,分散剂总质量分数为15%。由图3(a)可知,在研磨转速为2 000 r/min,TA10与EL90的质量比为2∶1条件下,研磨时间为3.5 h时,DDPS粒径中值D50即可达到0.417 μm。由图3(b)可知,在研磨时间为3.5 h,TA10与EL90的质量比为2∶1条件下,研磨转速对DDPS粒径影响较小,其中研磨转速为2 000 r/min时,DDPS达到的最小粒径中值D50为0.388 μm。由图3(c)可知,在相同研磨转速和研磨时间条件下,TA10与EL90的质量比为1∶1时,DDPS粒径中值D50最小,为0.386 μm。根据单因素试验结果可知:研磨时间为3.5 h,研磨转速为2 000 r/min,TA10与EL90质量比为1∶1时,DDPS粒径最小,粒径中值D50为0.386 μm。

2.2 响应面试验结果分析

2.2.1 分散体系优化结果及分析

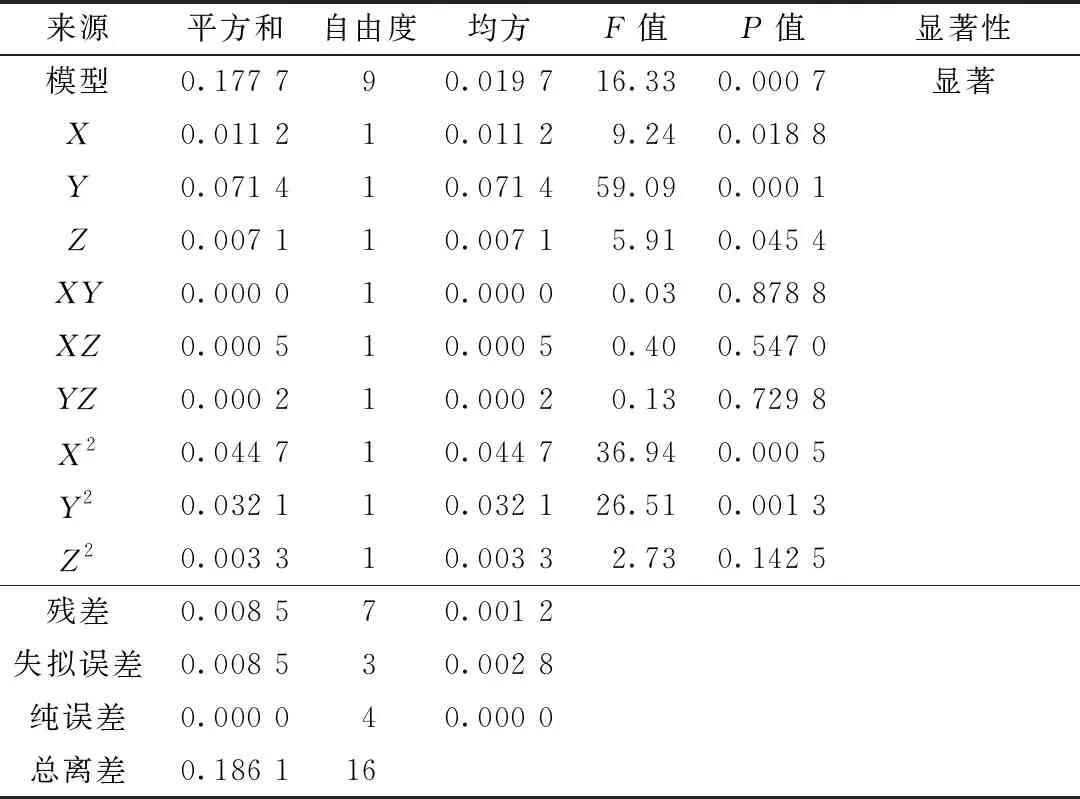

采用响应面试验法进一步研究各单因素之间交互作用对DDPS粒径的影响,结果如表2所示。

表2 响应面试验结果

试验数据经过Design-Expert软件统计分析回归处理后得到响应值与各单因素之间的拟合方程,可根据研磨时间(X)、转速(Y)及分散剂质量比(Z)计算出DDPS粒径的理论值。各因素与响应值的拟合方程为

S=0.338 0-0.037 4X-0.094 5Y+0.029 9Z+

0.002 7XY-0.011 0XZ-0.006 2YZ+

0.103 0X2+0.087 2Y2+0.028 0Z2

对试验结果进行方差分析,结果如表3所示。可知:方程模型的P值为0.000 7,远小于0.01,模型的显著性为显著,表明模型的准确性较高,能够有效反映粒径与各影响因素之间的关系;研磨时间与转速、研磨时间与分散剂质量比、研磨转速与分散剂质量比交互作用的P值分别为0.878 8、0.547 0和0.729 8,表明各因素交互作用对于DDPS粒径的影响强度由大到小为:研磨时间与分散剂质量比的交互作用、研磨转速与分散剂质量比的交互作用、研磨时间与转速的交互作用。

表3 粒径响应面二次模型的方差分析结果

2.2.2 验证试验结果分析

在响应面模型分析的基础上,选择5组工艺参数进行验证试验,结果如表4所示。可知,根据所选5组工艺参数计算出的理论粒径最小值为0.308 μm,最大值为0.360 μm,而根据试验测得的数据最小为0.332 μm,最大为0.370 μm。粒径理论值波动范围大于试验值波动范围。

表4 验证试验归一化偏差及标准差分析结果

将粒径理论值和试验值代入下式,计算得出归一化偏差N为8.63%,归一化标准差Ns为9.77%,2个数值都小于10,说明粒径响应面拟合方程可信度较高。这表明在响应面工艺参数范围内选择合适的工艺参数处理DDPS,所得到的粒径与响应面拟合方程计算得出的粒径接近,粒径响应面模型具有可行性。

式中:Se为试验得到粒径值,μm;Sp为根据拟合方程计算得到的理论粒径值,μm;n为样品数目。

根据响应面模型确定最佳工艺:研磨时间为4 h,研磨转速为1 700 r/min,分散剂TA10与EL90质量比为1.2∶1,粒径中值D50为0.310 μm。

2.3 DDPS分散体系分析

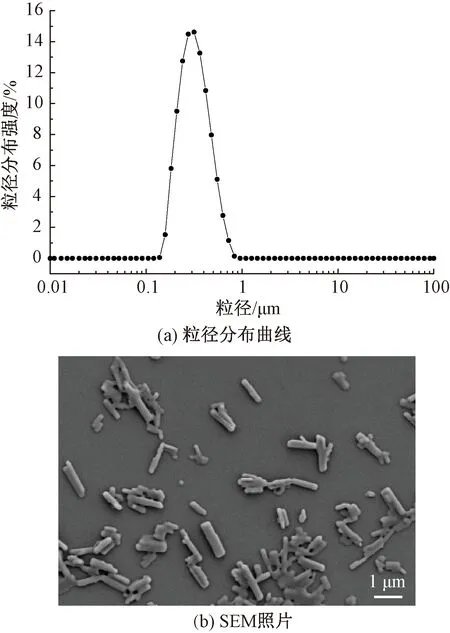

2.3.1 DDPS粒径分布

图4示出最佳工艺条件下制备的DDPS分散体系的粒径分布曲线及SEM照片。由图4(a)可知,DDPS分散体系粒径中值D50为0.335 μm,颗粒粒径分布在0.1~0.9 μm之间。由图4(b)可知,经过超细研磨后,DDPS颗粒大部分为短棒状,且棒长在1 μm以内。以上分析说明DDPS颗粒在水中能够稳定分散,且分散均匀,没有团聚现象。

图4 DDPS分散体系粒径分布及SEM照片

2.3.2 稳定性分析

在最佳工艺条件下测试处理前后DDPS分散体系的粒径情况,经计算得到:DDPS分散体系的耐碱稳定性为99.1%,常温稳定性为94.6%,离心稳定性为92.8%,耐高温稳定性为80.0%。这可能是由于所选用的分散剂为非离子型分散剂,主要是以空间位阻效应起分散作用,不易受强电解质无机盐类存在的影响,也不易受酸碱的影响,分散体系具有较好的耐碱稳定性和离心稳定性[8];在较高温度条件下,非离子分散剂达到“浊点”,DDPS间的空间位阻作用减弱,DDPS颗粒团聚,粒径增大。

利用稳定分析仪测试分散体悬浮稳定性,预估其保质期[9]。由于离心力的作用加速了分散体的不稳定性,因此,沉降速率越大说明分散体系中粒子在离心力的作用下聚集和沉降的速率越快,DDPS分散体系的悬浮稳定性越差。经测试得到在平均转速为2 170 r/min条件下,DDPS分散体系经2.61 h处理后完全沉降,平均沉降速率为10.90 %/h,计算得出其保质期为7.86个月。这是由于分散体系中EL90含量较高,聚乙氧基长的链段使得粒子之间的空间位阻较强,悬浮稳定性增加,能够保存更长时间。

2.4 阻燃粘胶原液流变性能

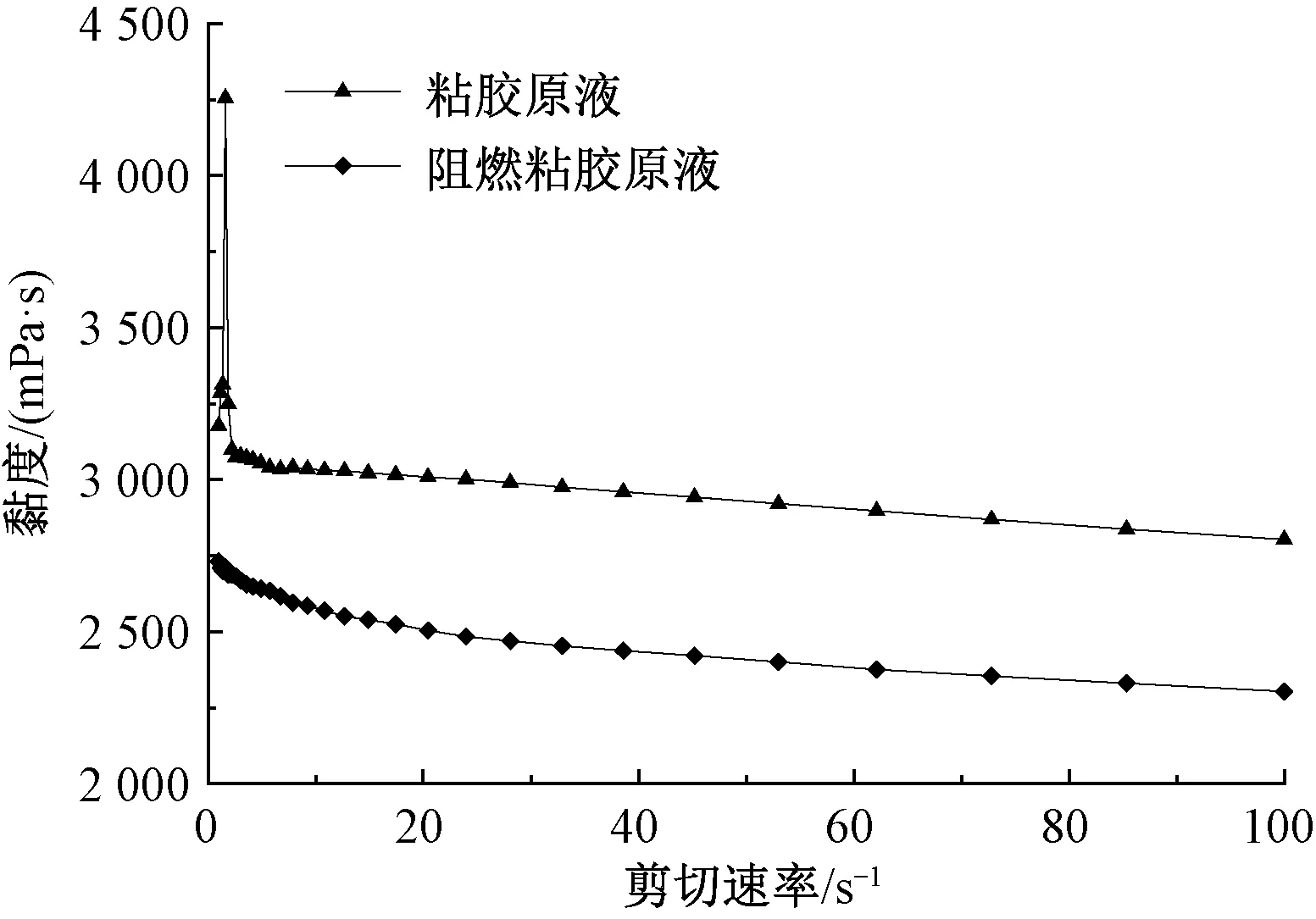

将DDPS分散体系添加到,结果粘胶原液中,测试粘胶原液流变性能的变化情况,结果如图5所示。可知,阻燃粘胶纺丝原液体系的黏度下降明显。这是由于DDPS分散体系的加入使得粘胶原液被稀释,纤维素大分子间距离增加,分子间作用力下降,缠结点的浓度下降,所以混合后体系黏度降低;随着剪切速率的增加,粘胶原液和阻燃粘胶原液均表现出典型的剪切变稀行为,说明DDPS分散体系的添加并不影响粘胶原液的可纺性。

图5 粘胶原液流变性能分析

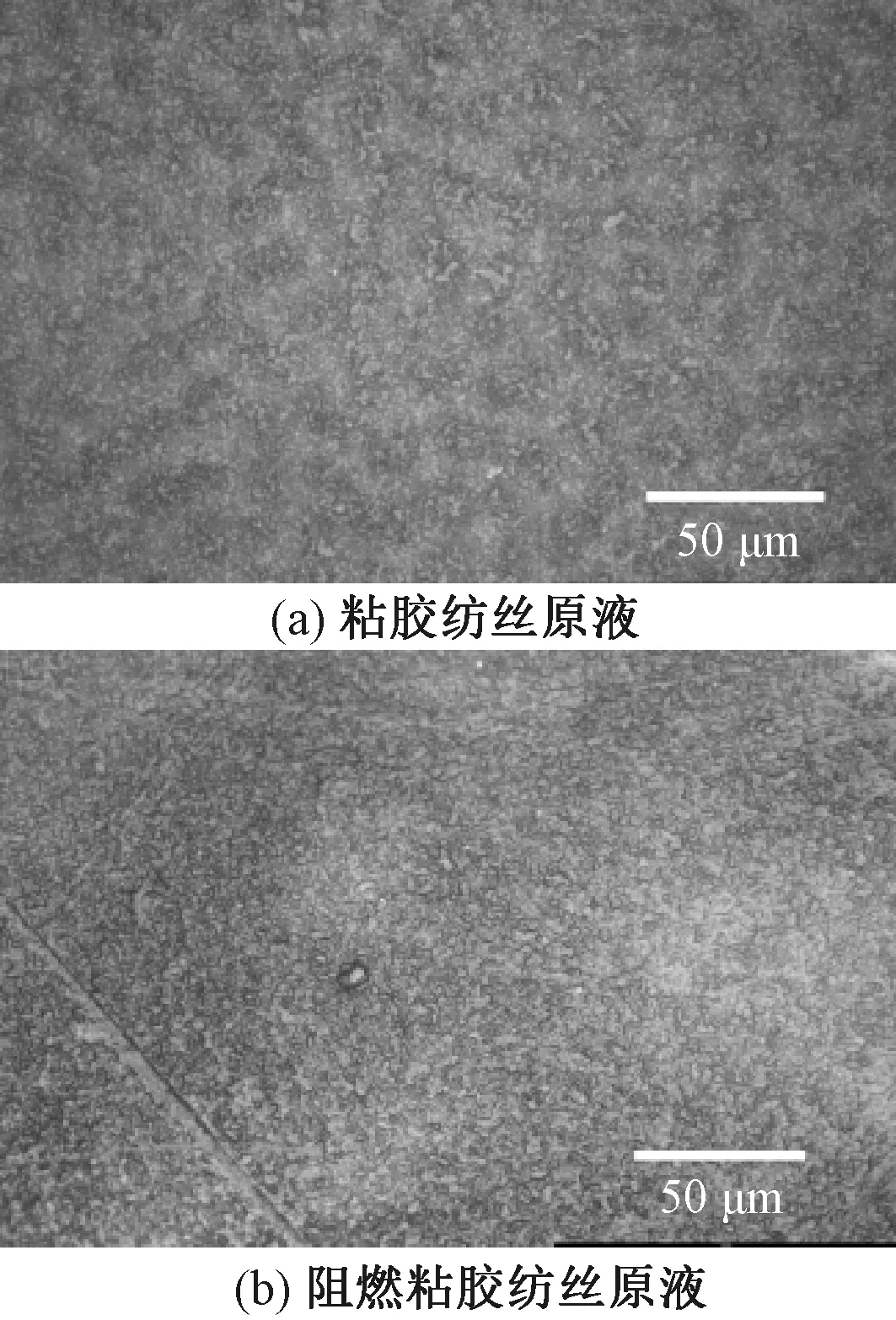

将DDPS分散体系添加到粘胶原液中,利用显微镜观察DDPS在粘胶原液中的分布情况(如图6所示)。可以看出,在显微镜下基本观察不到阻燃粘胶纺丝原液中存在大颗粒,说明DDPS在粘胶原液中没有团聚,分散均匀,阻燃剂分散体系与粘胶原液具有较好的相容性。

图6 DDPS在粘胶纺丝原液中的分布

2.5 阻燃粘胶纤维的阻燃性能

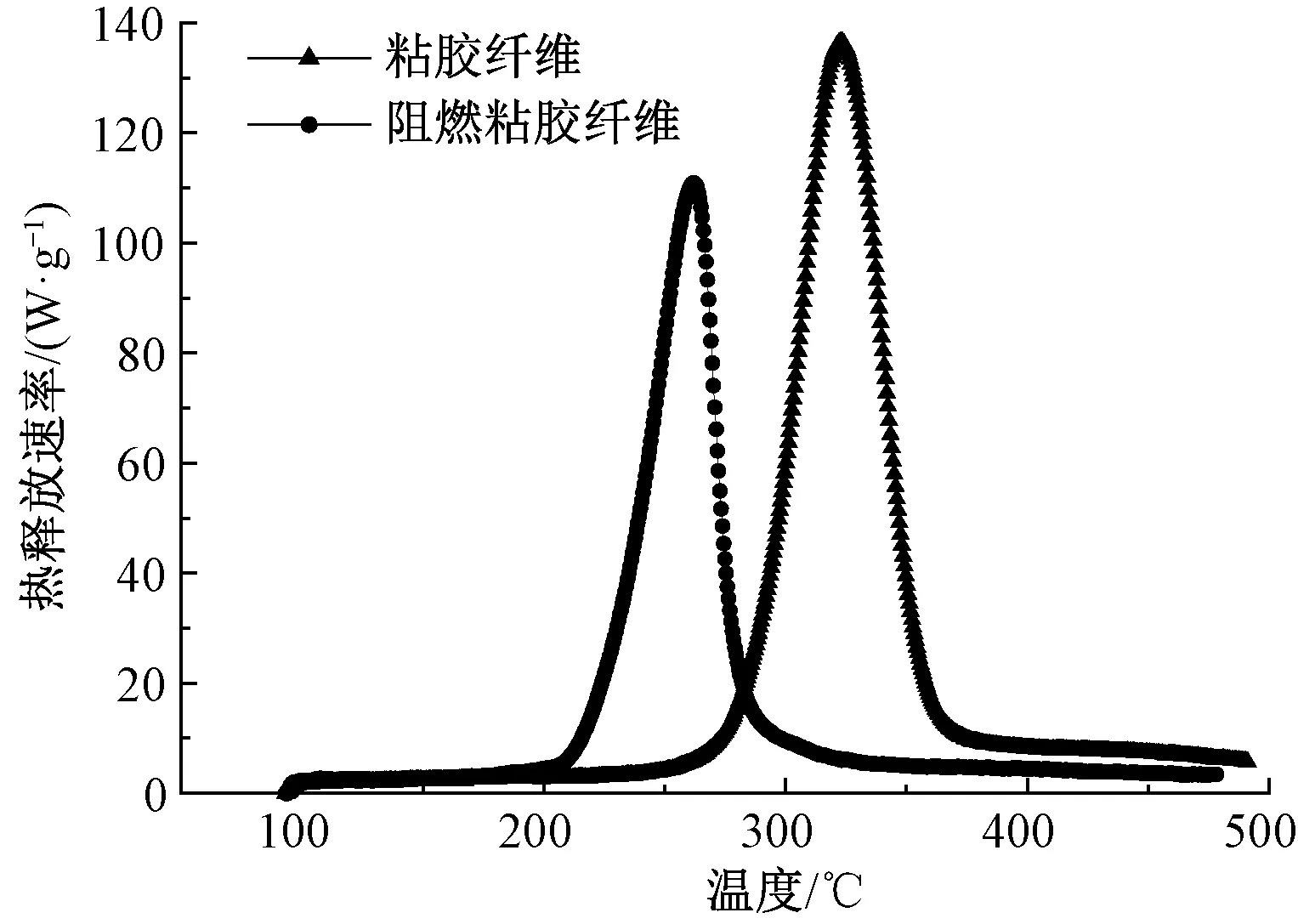

图7示出借助微型量热仪测试的粘胶纤维和阻燃粘胶纤维的燃烧性能。与粘胶纤维相比,当DDPS质量分数为20%(相对甲种纤维素)时,阻燃粘胶纤维的极限氧指数从19%升高到31.31%,达到难燃标准。由图7可知,与粘胶纤维相比,阻燃粘胶纤维的热释放速率峰值降低到110.94 W/g,下降了18.8%,热释放速率峰值温度提前到274 ℃,说明粘胶纤维的阻燃效果提升显著。这可能是因为DDPS分散体系中DDPS颗粒粒径较小,且分散体系与粘胶原液的相容性较好,阻燃剂在粘胶原液中没有发生团聚现象,阻燃剂阻燃效率提高[10-11]。

图7 阻燃处理前后粘胶纤维热释放速率曲线

3 结 论

1)将聚氧乙烯醚型非离子分散剂TA10和EL90复配对二硫代焦磷酸酯(DDPS)具有更好的协效分散作用和更高的研磨效率。单因素试验结果表明,研磨时间为3.5 h,研磨转速为2 000 r/min,TA10与EL90质量比为1∶1时,DDPS分散体粒径中值D50为0.386 μm。

2)利用响应面试验方法发现,各因素交互作用对DDPS分散体粒径的影响强度由大到小为:研磨时间与分散剂质量比的交互作用、研磨转速与分散剂质量比的交互作用、研磨时间与转速的交互作用。根据响应面模型得到优化工艺参数:研磨时间为4 h,研磨转速为1 700 r/min,分散剂TA10与EL90质量比为1.2∶1,粒径中值D50为0.310 μm。在该优化工艺条件下,DDPS分散体系的离心稳定性为92.8%,耐碱稳定性为99.1%,耐高温稳定性只能达到80.0%,悬浮稳定性较好,保质期为7.86个月;DDPS分散体系中DDPS颗粒粒径小,分布范围窄,分散均匀,颗粒之间无团聚现象。

3)采用共混添加DDPS技术和湿法纺丝工艺纺制了阻燃粘胶纤维。DDPS分散体系与粘胶原液之间的相容性较好,DDPS在粘胶原液不发生团聚,阻燃粘胶原液可纺性好。与粘胶纤维相比,当DDPS质量分数为20%时,阻燃粘胶纤维热释放速率峰值为110.94 W/g,下降18.8%,极限氧指数从19%升高到31.31%,达到难燃标准。