层-层正交角联锁机织物及其复合材料的结构及其层切破坏机制研究

2022-08-04贾雪飞唐毓婧李姗姗周江明

贾雪飞, 庄 毅, 唐毓婧, 李姗姗, 时 文, 张 雷, 刘 明, 周江明

(1. 中石化(北京)化工研究院有限公司, 北京 100013; 2. 中国石油化工股份有限公司, 北京 100728;3. 中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室, 北京 100025; 4. 卡尔蔡司(上海)管理有限公司, 上海 200131; 5. 中石化巴陵石油化工股份有限公司, 湖南 岳阳 414014)

层-层正交角联锁机织结构复合材料是采用立体机织织造工艺将2组或2组以上的纱线系统相互交织后形成多层结构的织物,并通过一定的工艺条件与功能性基体复合而制得的材料,其特点是比强度高、比刚度大、抗疲劳和抗冲击性能好、可设计性强及整体性能好。随着市场需求的快速增长,层-层正交角联锁复合材料得到了快速发展,并被越来越多地应用于航空航天[1]、船舶[2]、汽车[3]、公共设施及医学等[4-6]高端材料领域。例如:可采用层-层正交角联锁的织造体缠绕在芯模上,制备全复合材料风扇机匣[1];Pardini等[7]将层-层正交角联锁碳纤维增强碳化硅混杂基复合材料应用在航天飞行器的热结构部件中,其弹性常数和热性能明显高于常规层叠复合材料。由于国内研究起步较晚,层-层正交角联锁机织复合材料的应用主要集中在陶瓷基增强复合材料方面,如傅华东等[8]发现层-层正交角联锁结构的石英纤维复合材料具有优异的抗热应力分层性能,可以极大地提高复相陶瓷的稳定性。胡银生等[9]将一种层-层正交角联锁浅交直联织造预制体作为ZL301合金基体材料的增强体,得到的层-层正交角联锁碳纤维增强的铝基复合材料在350~400 ℃高温下表现出较好的承载性能。随着研究的进一步深入,层-层正交角联锁织物有更为广泛的应用。其中,树脂基层-层正交角联锁机织物复合材料由于其密度小、成型工艺简单、结构具有可设计性、整体性能强等特点,逐渐成为复合材料新的发展趋势。

层-层正交角联锁机织结构复合材料内部空间结构多变、复杂,机织过程中会出现织物组织损伤、基体断裂等结构缺陷,且在复合材料制备过程中产生的缺陷(孔隙、杂质脱黏分层等),对材料的力学性能有较大的影响,因此对缺陷结构的定性和定量分析具有重要的实际意义[10-11]。采用传统的形貌检测技术通常需要破坏样品,并不能满足观测材料内部真实结构的要求,因此需要一种能够在无损条件下研究复合材料内部结构形态的方法[4]。随着X射线源、探测器及计算机技术的不断发展,高分辨率X射线三维显微镜(显微CT)的空间分辨率已达到微米至纳米量级[12-13],实现了对大尺寸样品每一个层面虚拟切片的可视化,通过不同级别的高分辨率、高衬度的成像能力,可将重建后图像中的像素点灰度值与样品内部不同密度物质相对应,实现在不破坏样品的情况下判断其内部结构特征。因此,显微CT为层-层正交角联锁机织物内部结构的表征提供了新的方法,可以直观地得到样品真实的三维机织结构,并快速地对其完整性进行判断,同时有效地对其孔隙大小及分布等特征参数进行分析[14]。如Zhang等[15]利用显微CT不同体素模型对碳纤维经纱增强的层-层正交角联锁机织环氧树脂复合材料的应力场分布进行了计算,并建立了理想的几何模型。李小丽等[16-17]采用普通CT检测技术对飞机复合材料内部的铝蜂窝结构表面脱黏,以及碳纤维层压结构的分层缺陷进行了定位及定量分析。

本文以层-层正交角联锁机织结构为基础,采用显微CT对机织物及其复合材料的微观结构进行高分辨率、高衬度扫描成像,观察机织物样品内部微观结构,得到经纱和纬纱的真实分布形态,并分析复合材料的内部复杂结构与性能之间的关系,为准确、高效的研究纤维增强复合材料提供了基础实验数据,并为进一步改进织造工艺及提高复合材料制品质量提供了理论参考。

1 实验材料及方法

1.1 实验样品制备

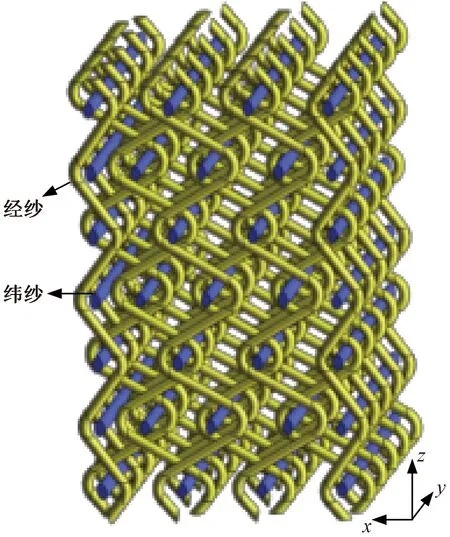

实验采用中国纺织科学研究院有限公司提供的机织物及机织复合材料。机织物由6层经纱、7层纬纱构成,经纱和纬纱相互垂直,如图1所示。经纱将相邻的上层纬纱和下层纬纱交织连接在一起,形成层-层正交角联锁的机织结构[18-21]。其中,经纱和纬纱均采用超高分子量聚乙烯纤维,线密度为133.33 tex。机织复合材料的基体主要由乙烯基树脂组成,采用手糊成型工艺经固化脱模制备。

图1 机织物结构示意图

1.2 X射线三维成像

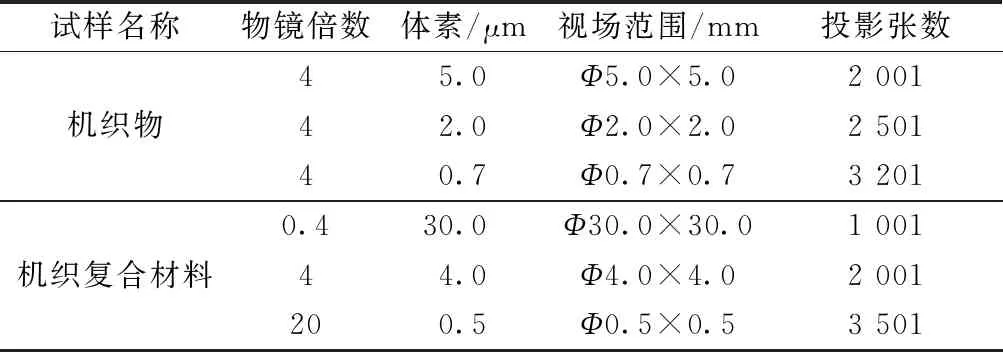

采用Zeiss Xradia 620 Versa X 射线显微镜(XRM)(卡尔蔡司(上海)管理有限公司)在无损的情况下对样品内部进行高分辨率扫描成像。实验电压分别为50和60 kV,物镜倍数为0.4、4、20倍,样品旋转360°,体素以及张数等其他参数见表1,并使用Dragonfly软件对样品内部结构进行分割得到相应的三维渲染图,观察样品的内部形貌,包括纤维走向、孔隙、杂质等。

表1 参数设置

1.3 层间剪切强度测试

机织复合材料的层间剪切强度按建材行业标准JC/T 773—2010《纤维增强塑料 短梁法测定层间剪切强度》(该标准等同于ISO 14130—1997《纤维增强塑料 短梁法测定层间剪切强度》测定,选用的测试仪器为CMT5205型电子万能试验机,跨距为10 mm,平行测试5次,按照下式计算:

式中:τm为层间剪切强度,MPa;F为破坏载荷或者最大载荷,N;b为试样宽度,mm,此处取值为12.2 mm;h为试样厚度,mm,此处取值为3.4 mm。

2 结果与讨论

2.1 机织物重构分析

为制备结构性能优越的机织复合材料,首先需要准确了解增强纤维的几何结构。这是因为几何结构决定了复合材料的整体性,纤维的交织方式和内部缺陷情况对复合材料的性能有直接影响。显微CT扫描可以对交织的经纱和纬纱及其组成纤维进行观察。为准确地显示出纤维的取向和纱线的位置[22-24],首先对机织复合材料进行显微CT扫描,得到可视范围内纤维的细节,并分析该体积范围内的结构,获得精确的几何信息。

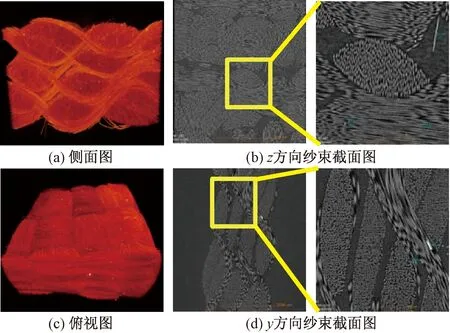

图2(a)和图2(c)是经3D Viewer软件对每根纤维的位置信息重构,得到Φ5.0 mm×5.0 mm视场范围内的纤维交织情况。视场范围内的纤维边缘清晰可辨,从图2(a)中可以看出,经纱与纬纱相互垂直,各层的经纱穿插在相邻的上下两层纬纱之间,从而使其捆绑在一起,具有很好的整体性,其结构与图1中的层-层正交角联锁的机织结构一致。

重要活动、重大事件、重大题材、重大理论问题受到高度关注的时候,也是主题出版物集中宣传和上市的好时机,借助焦点效应产生较大的社会影响力和关注度,直接促进销售。对于重大主题出版活动,出版社要提前做好出版计划,从出版产品的进入期到衰退期,都要做好营销宣传活动。出版社可以借助多种媒体平台,以书评、专题宣传片等形式预热市场;再通过召开新书发布会、作者签售会、专家交流会等形式,全方位为出版活动造势。

图2 5.0 μm体素分辨率下机织物的三维渲染图以及二维虚拟切片

图2(b)、(d)是机织物内部的虚拟切片,可以看到,机织物中的经纱、纬纱互相垂直紧密地缠绕在一起,且两者的横截面均为类凸透镜形,纤维的层与层之间结合较为紧密,呈正交状态配置形成一个整体,具有很好的周期性。结果验证了该交织方式具有典型的层-层正交角联锁机织物结构。对图2(b)中的方框框出区域进一步放大,可以看到纱束的横截面存在一定扭曲,这可能是样品在实际织造过程中受到挤压、交叠等导致纤维束受力不均而引起的[25-26]。从图2(d)中可以观察到图像中纤维束的部分区域明亮度,即衬度,有明显不同,对图中方框框出区域进一步放大后可以看到样品内部有明显的孔洞及高密度的点状杂质。

为进一步了解机织物的结构细节,采用更小的体素分辨率(0.7 μm)进一步观察其内部微观结构,如图3所示。图中清晰展现了样品内部纤维的交织情况,即纬纱呈平直状态,经纱呈正弦波形弯曲状态,具有层-层正交角联锁结构,这一结果也与层-层正交角联锁机织物样品几何结构模型相符[24-28]。

此外,从图3中不同的衬度可以观察到机织物内部的微米级结构,如单根纤维出现不连续分布。理论上,织物中沿经、纬纱线方向裁剪样品后截面会出现2种情况,一种是纱线被垂直切割后呈现点状的丝束,另一种是平行于纱线切割后呈现连续线状的丝束,然而在实际织造和成型过程中,纱线中各单丝并非完全平行分布,这可能是因为在外力作用下单丝被扭转、挤压从而产生位移,在此情况下,受到外力时局部易形成断裂性的不连续状缺陷。此外,在织造过程中经纱、纬纱的强度存在一定差异,也会导致其在织造过程中受力而产生损伤,因此,对于机织材料来说,纤维本体的性质,如延展性、强度等,直接影响机织工艺的选择及机织物的性能。从图3(b)中可以观察到纤维束之间出现明显的缝隙,这可能是由于加料量不足或不均匀、经纬纤维束变形不一致、或者加压的时机不准确等而导致的织造结构疏松[6,15]。此外,还可以观察到纤维间有点状的发亮部位,其粒径分布在1~100 μm之间,且密度比机织物中基体的密度大。由于原材料纤维、助剂中可能自带杂质,以及织造过程中也可能带入杂质,由此推测这些高密度颗粒属于典型的夹杂缺陷。

2.2 机织复合材料重构分析

采用不同体素分辨率对机织复合材料进行扫描,分辨率越高,特征越清晰,视域越小。图4分别示出从三维尺度上观察的样品整体形貌特征以及从二维虚拟切片图得到的纤维束形态和缺陷分布情况。

图4 不同体素分辨率下机织复合材料三维分割渲染图、二维虚拟切片及缺陷分布图

在30.0 μm体素分辨率下可以观察到机织复合材料内部的纤维走向清晰,间隔均一,但是存在一定数量及分布的孔洞。对目标区域进一步放大后,发现在低体素分辨率(4.0、0.5 μm)下基体与纤维束之间的边界更加明显,经、纬向纱线走向明晰,其中经纱将相邻的上层纬纱和下层纬纱交织穿插连接在一起,纱线的横截面均为类凸透镜形,具有很好的整体性及周期性,说明手糊工艺制备的机织复合材料保持了样品原有的层-层正交角联锁的机织结构。

从二维虚拟切片图中可以清晰的观察到基体与纤维之间的界面光滑,但存在形状不规则的孔隙及点状缺陷。由于机织复合材料的纤维束织造紧密,基体在有限的空间内浸渗,因此基体与纤维束之间界面的浸润性会直接影响样品内部结构的均匀性,从而造成孔隙缺陷的产生[21,24-27]。

从缺陷分布图可以观察到样品内部孔隙的分布情况。样品内部的孔隙影像轮廓光滑,并有明显的边界,图4中以孤立的圆形蓝点状或不规则型的蓝色区域呈现。由于该样品采用手糊工艺制备,如未经充分预热,基体中会有水分及其他挥发物残留,导致其在固化过程中产生孔缺陷;另外,浸胶过程中基体树脂润湿性差、渗流困难,加压及固化工艺过程中缺胶、空气排出不畅也会造成一定含量的孔缺陷。从缺陷分布图中还可以观察到样品内部有少量点状杂质分布,这种密度高于基质的颗粒状杂质来源比较复杂,可能是机织物引入的杂质,也可能是固化过程中模具表面脱落,或在其他操作过程中引入的杂质[10,26-27]。

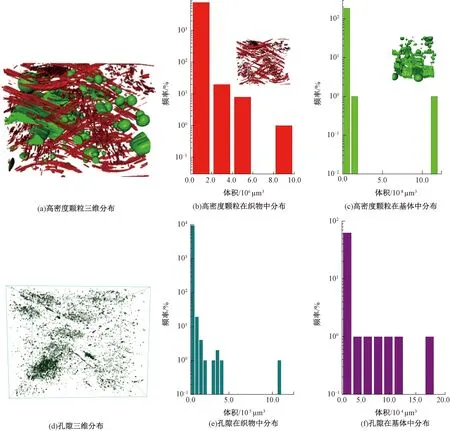

图5 4.0 μm体素分辨率下机织复合材料内部缺陷

由图5(a)可以看出,样品内高密度颗粒缺陷的分布存在一定的不均匀性,通过对不同尺寸颗粒出现频次的计算进一步验证了大体积颗粒主要分布在织物中(如图5(b)、(c)所示),占总体积的0.14%,而基体中的杂质仅占0.03‰。由此可以认为,机织复合材料中的杂质主要是由机织物引入的夹杂缺陷。由图5(d)、(e)、(f)可以发现,孔隙缺陷主要集中在基体内部,经计算,基体内部的孔隙占总体积的7.01%,而织物内部的孔隙仅占1.96%。基体内部有少量较大体积的孔隙(约为1 mm3)存在,沿纤维束边缘分布,并呈不规则形状,这可能是基体与织物表面浸润不充分导致的不规则型孔隙。而样品内部的孔隙大多具有较小的体积(小于1×10-2mm3),并多为类球形,分布较为分散,同时分布于基体及织物内部,这可能是由于基体在织造紧密的纤维束及纤维束间流动受到较大的阻力,而加压排气不充分引起的微孔缺陷[9]。由此推断,手糊工艺制备过程中织物与基体的界面浸润性差及材料中气体组分排出不畅是造成微孔缺陷的主要原因。

2.3 力学特性及破坏模式分析

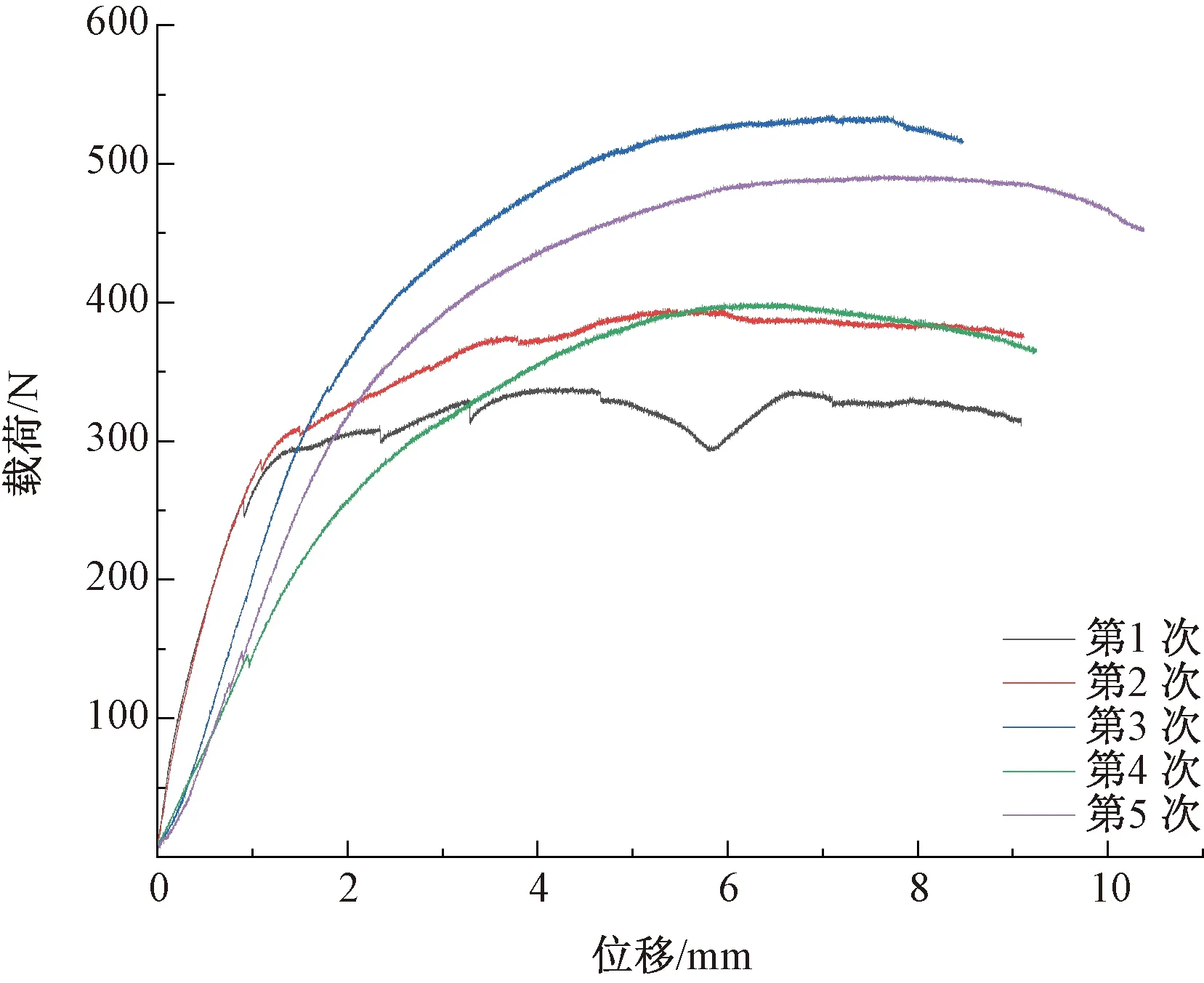

对机织复合材料而言,在静态载荷作用下的力学特性实验对评价其服役安全性有着十分重要的作用。图6示出机织复合材料5次平行实验的载荷-位移曲线。可以看出,在层间剪切测试过程的初期,机织复合材料承受的载荷快速增加,到屈服点后随着压缩的进行载荷在较大的剪切位移下保持相对平稳,具有较大的位移,这一结果说明纤维和基体的抗弯曲破坏能力比较强,并在此范围内没有发生肉眼可见的剪切破坏,实物图如图7所示。最后,随着位移的增加载荷缓慢下降,说明样品的内部结构发生了破坏,承载能力下降[28-29]。

图6 机织复合材料在x轴方向的载荷-位移曲线

图7 剪切破坏后的机织复合材料

从图6中可以看出,机织复合材料的载荷-位移曲线有明显的区别,虽然载荷-位移曲线在屈服点之前呈现线性关系,但是刚性有明显的差别,此外,破坏载荷波动较大,经计算,试样的平均层间剪切强度为7.73 MPa,其中最大层间剪切强度为9.58 MPa,最小层间剪切强度为6.02 MPa。

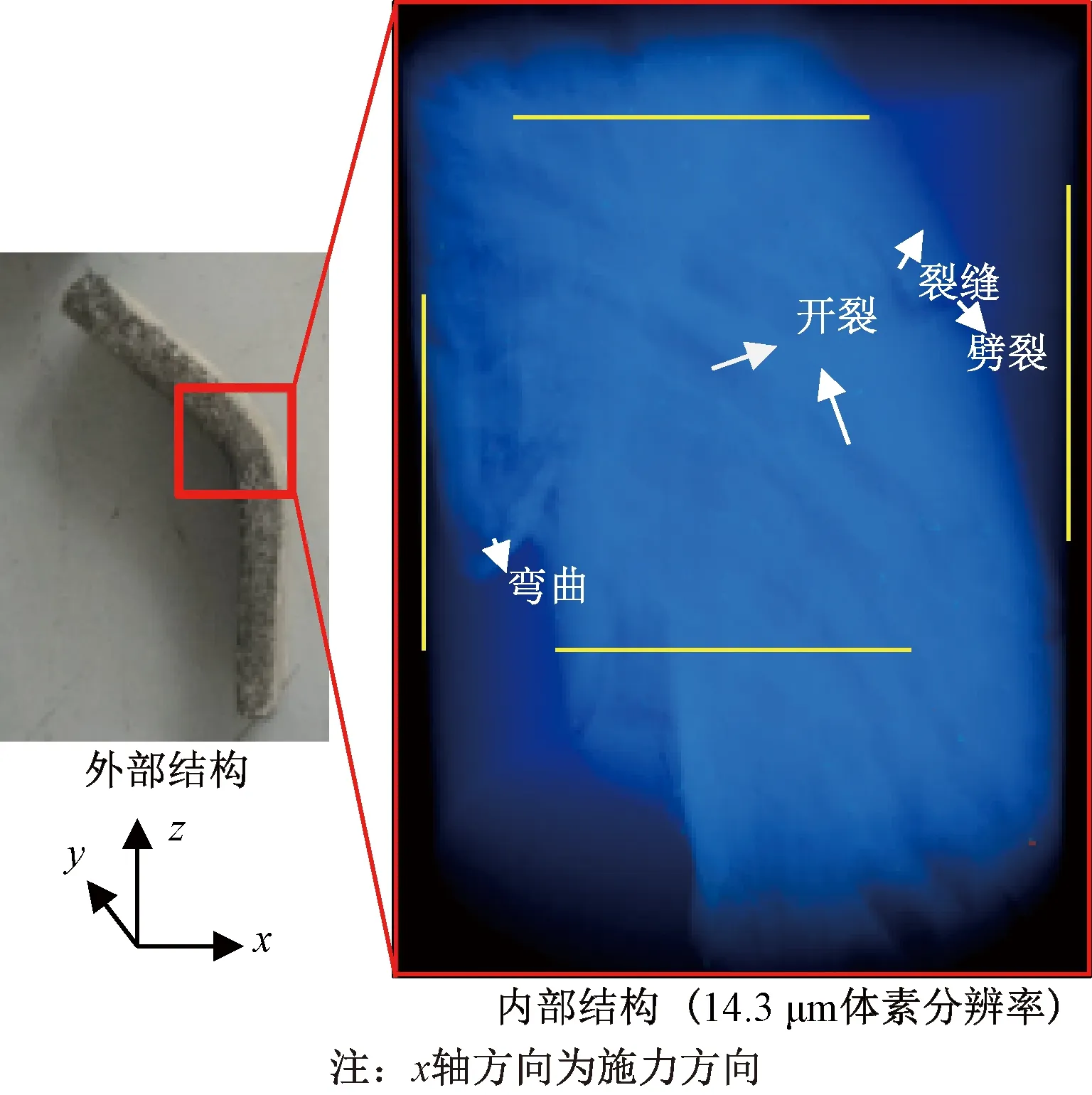

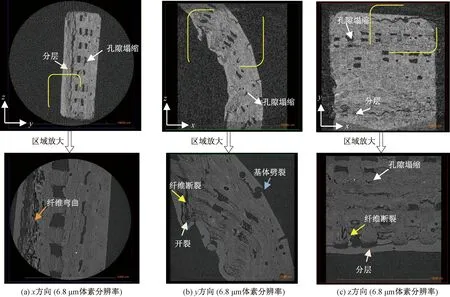

由于无法对机织复合材料的失效模式进行实时跟踪,因此结合机织复合材料经层间剪切测试之后的外部形貌及内部结构破坏情况进行分析,如图7所示,经过层间剪切测试后,从样品外部形貌来看并未观测到典型的层间剪切破坏现象,其失效模式属于塑性剪切。由图7展示的机织复合材料经层间剪切测试之后的内部结构破坏情况可以发现,在加载压头处样品的背面,由于受到巨大的拉伸作用,其内部结构发生了变化,可以观察到复合材料结构中的纤维出现明显弯曲,局部结构遭到破坏,包括分层,纤维翘曲,纤维断裂以及裂缝等。对目标区域(图7中方框区域)进一步放大后,在低体素分辨率(14.3、6.8 μm)下观察机织复合材料内部结构的变化更为清晰。

图8(a)是沿着x方向选取的具有典型特征的切面图。原样品内部规整的类方形孔隙(如图5(a)所示)在经受冲击之后出现了扭曲,这是由于应力在孔隙缺陷处集中,造成孔隙变形或者完全塌缩。随着受力距离的增加,这种破坏模式对样品的影响逐渐减弱[30-32]。力学性能是内部结构的反映,根据以上结果推测孔隙尺寸以及分布的不均匀性是导致机织复合材料刚性差异的主要原因。此外,样品直接受力部位可以看到树脂与纤维之间发生了明显分层,形成裂纹带,且分层附近的纤维发生弯曲,但是分层现象并未延y轴方向发生延伸,这是由于纬纱可以起到一定的止裂作用。

图8(b)是沿着y方向选取的具有典型特征的二维虚拟切片图。受力之后样品在z轴方向,即纤维经向,发生明显形变,整体呈一定角度的弯曲,但未发生侵彻破坏。在受力部位可以清楚的观察到片层的开裂。而在样品最外侧,即拉伸张力较大的位置,接近表面的孔洞也出现了明显的裂缝。可以进一步观察到这些接近表面的孔洞是发生开裂的起始部位,裂纹并未直线延伸,而是在纤维束周围发生偏析,这说明当载荷经基体传递到纬纱后,纬纱阻碍了载荷沿冲击方向的进一步传播。此外,纤维随着载荷的积累发生弯曲,接近受力面的纬向纤维弯曲程度更为明显,这是因为纬纱具有较强的耐剪切变形能力,可以使机织复合材料发生一定的形变,而不破坏样品的整体性。从图8(b)放大图可见,在受力部位一束经纱纤维发生了断裂,由于经纱将相邻的上层纬纱和下层纬纱交织连接在一起,是主要承力单元,在受力过程中单丝受力断裂或变形会导致经纱和基体受力,并沿着受力方向延伸,最终导致在局部受力最大处或者在缺陷导致的应力集中处产生基体断裂、界面分层,甚至是经纱损伤,从而降低了纬纱的承载能力,这可能是造成样品破坏载荷波动较大的原因之一。

图8 力学破坏后的机织复合材料内部二维虚拟切片

图8(c)是沿着z方向选取的具有典型特征的二维虚拟切片图。可以观察到样品内部的孔隙在受力之后发生一定程度的变形、塌缩。此外,由于基体与纤维局部浸渍不充分,导致界面结合力较弱,剪切过程中受力的内外表面较易发生基体与纤维结合面的剥离,进而促使表层处的部分孔隙发生开裂形成裂纹,并沿着纤维轴向分布的孔隙缺陷发生延展性分层。这是因为样品在制备过程中出现的圆形孔洞易造成局部应力集中,使材料的强度出现弱化而开裂,进而发展成裂纹并逐渐增大,导致基体的延展性断裂。随着受力时间的延长,样品破坏的程度明显加重,裂纹沿着纤维与基体的界面延伸并贯通,最终形成剥离性主裂缝,样品的刚性结构遭到破坏[28],但机织复合材料整体性并未受到破坏而仍能承受一定的载荷。

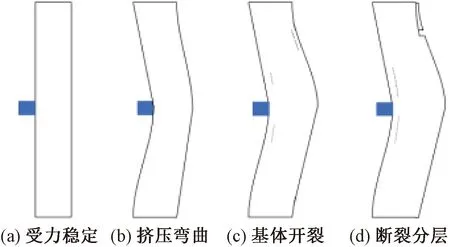

基于机织复合材料的内部结构在力学破坏前后的观察结果推测其失效机制[33],结果如图9所示。第1阶段,即位移较小时的织造结构使复合材料具有一定的弹性,保持了结构的完整性,如图9(a)所示;随着位移逐渐增大,接近受力部位的经纱受到挤压,纤维发生一定程度的弯曲,如图9(b)所示;当位移增加到一定值后,纤维的弯曲程度加剧,受到的压缩应力增加,最终导致受力部分的基体首先发生开裂,如图9(c)所示;经纱受到挤压发生损伤甚至断裂,此外,片层断裂部位发生延伸性裂纹,最终出现分层现象,如图9(d)所示。

图9 层-层正交角联锁机织复合材料样品损伤机制

3 结 论

本文借助于无损高分辨率X射线技术,研究了机织物、机织复合材料的内部结构特征以及经过层间剪切实验的样品内部结构变化,主要得到如下结论。

1)机织复合材料内部存在孔隙缺陷,并分布少量高密度颗粒杂质。采用X射线三维成像技术定量评价了孔隙缺陷及杂质的占有率。推测可知导致孔隙缺陷的原因主要是基体与纤维表面浸润不充分导致的不规则型孔隙以及加压排气不充分引起的微孔缺陷;杂质主要是由机织物引入的夹杂缺陷。

2)材料的层间互锁结构使机织复合材料在经过层间剪切破坏后仍保持了很好的完整性,孔隙尺寸及分布的不均匀性、单丝的受力断裂是引起机织复合材料刚性、破坏载荷及层间剪切强度波动的主要原因。

致谢感谢北京化工大学任峰老师在文章内容部分给予的帮助。感谢北京同步辐射4W1A-X射线成像实验站黄万霞老师在CT实验工作中给予的帮助。感谢中国汽车技术研究院中心黄亚烽在层间剪切实验中给予的帮助。感谢北京化工研究院任敏巧在文章写作中给予的帮助。