CoxN@C超级电容器材料的制备及其电化学性能*

2022-08-03张旭磊张鸣清底兰波张秀玲

张旭磊,李 宏,张鸣清,底兰波,张秀玲

(大连大学 物理科学与技术学院,辽宁 大连 116622)

0 引 言

近年来,全球能源的需求和消耗显著增加,其中化石燃料的燃烧会导致大气中二氧化碳含量的缓慢增加,并造成严重的环境问题。所以开发清洁能源的任务迫在眉睫,而开发更先进的储能材料和设备是其中重要的一环[1]。而在电池、电容器等储能装置中,超级电容器(supercapacitors,记为SCs)作为储能装置,有着非常好的应用前景[2]。SCs具备存储能量大、质量轻、功率密度高、循环性能高、放电周期长、安全系数高、无污染等优点,在能源储存方面受到了高度的关注[3]。根据器件的储能机制,SCs可以分为双电层SCs、赝电容SCs(法拉第电容SCs)[4]。双电层SCs通过电极表面的静电作用对电荷进行吸附或者脱附,从而产生两电极之间的电势差来达到储能的目的,具有高的功率密度和循环性能[5]。赝电容SCs利用活性物质在电极材料的表面进行可逆的氧化还原反应实现储能目的[6]。两者区别是在SCs电极材料的表面,赝电容SCs发生氧化还原反应时伴随大量的电荷转移,而双电层SCs是发生静电吸附,从而形成一层电荷层[7]。

碳材料因其具有高比表面积和良好的导电性,在超级电容器电极材料中占有重要地位。但是除了众所周知的碳材料外,一些过渡金属氧化物,如MnO2、Fe2O3和NiO也是超级电容器的常用电极材料。尽管过渡金属氧化物或氢氧化物因其赝电容特性而获得了较高的比电容量(高达1 000 F/g),但是当施加更强的电流时,由于其内阻较大,导致电容急剧下降,且循环稳定性往往不是很理想[8]。而过渡金属氮化物因其M(金属)-N(氮化物)键的独特性质而引起了广泛的关注,该键是一种金属键、离子键和共价键共同作用的结果[8]。研究人员发现在过渡金属中引入氮原子可以有效提高导电性和电化学稳定性,Wu[7]课题组通过对Co3O4进行氮化,在Co3O4表面生成了氮化层,使得其具有较高的比电容。Gao等[9]利用沉淀法制备出Co3O4,并在氨气条件下进行退火处理,得到了Co3N粉末,在电流密度为0.5 A/g的条件下测试得到112.3 F/g的比电容,以及72.4%的电容保持率。然而以氧化钴为前驱体进行氮化处理所制备的钴氮化物的结构受前驱体的结构影响很大,因此电性能难以提高。采用高活性钴前躯体或通过与碳材料或其他材料的复合可以有效的改善这一缺点[10-11]。Ghimbeu等[12]制备了一种VN/CNT复合材料,有效的利用CNT材料高导电性及特殊网状结构的特点,结果表现出较高的电容稳定性,与原始的VN相比有更高的比电容以及电容保持率。而N掺杂的碳更是有助于增强电极材料在电解质中的润湿性,从而提高电化学性能[13]。例如Li等[14]以Zn-MOF作为前驱体,经过热处理等后处理得到含有氮掺杂的多孔碳材料,在0.5 A/g的电流密度下,其比电容为149 F/g,且循环2 000次后,具有86.8%的电容保持率。

本工作以简单的液相沉积法制备出Co-MFF前驱体,以氨气和氩气混合气体为工作气体,采用热处理的方式制备出CoxN@C,重点研究了焙烧温度对CoxN@C的组成、形貌和性能的影响。结果表明,在氨气含量为10%,焙烧温度为450 ℃的条件下制备的CoxN@C具有良好的电化学性能。在1 A/g电流密度,6 mol/L KOH电解液中,显示出208.5 F/g的高比容量,且经1 000次循环后有100%的电容保持率,显示出良好的循环性能。

1 实 验

1.1 实验试剂

六水合硝酸钴购自上海化学试剂一厂;聚乙二醇(PEG)、无水甲酸、聚偏二氟乙烯(PVDF)、N-甲基吡咯烷酮(NMP, 99.0%)购自Aladdin;甲酸铵、无水甲醇购自天津市科密欧化学试剂有限公司。高纯氨气(99.999%)、氩气(99.999%)由中昊光明化工研究设计院有限公司提供。上述试剂和气体使用前没有进行进一步的纯化。

1.2 样品制备

Co-MFF的制备方法[15],将1.009 g甲酸铵、10 mL甲醇和0.5 g PEG混合后加入0.3 mL的甲酸形成溶液A;0.58 g Co(NO3)2·6H2O、0.5 g PEG和10 mL甲醇混合形成溶液B。将溶液B缓慢滴加到磁力搅拌的溶液A中,在室温下持续快速搅拌1 h后静置一天。将静置后得到的固体粉末用无水乙醇清洗并离心处理5次后在真空55 ℃干燥7 h,得到粉色的钴基甲酸骨架材料Co-MFF。

CoxN@C的制备方法,将干燥的Co-MFF置于管式炉中焙烧,工作气体为氨氩混合气体(氨气含量分别为5%,10%和20%),升温速度为5 ℃/min,在一定的焙烧温度(350,400,450,500和550 ℃)下焙烧,得到黑色的CoxN@C。

1.3 电化学测试

按照n(电极活性物质) ∶n(粘结剂(PVDF)) ∶n(乙炔黑)=8∶1∶1的比例涂在1 cm×1 cm(0.3 mm厚度)的泡沫镍一侧上,在干燥箱中80 ℃干燥8 h。干燥后的电极压制成电极片。

电化学测试是在电化学工作站(CHI760E, CH Instruments,China)上进行的。采用三电极测试,以饱和甘汞电极为参比电极,铂片作为辅助电极,用6 mol/L KOH作为电解液,通过CV曲线观察电极电容特性。采用恒电流充放电(GCD),经式(1)得出样品比容量:

(1)

式中:I是电流;t是放电时间;m是活性物质的质量;ΔV是电势差。

Nyquist图通过电化学阻抗测得(EIS),在5 mV交流扰动、0.01~100 kHz的频率下进行测试。

1.4 表 征

样品材料的X射线衍射表征采用丹东浩元DX-2700型X射线衍射(XRD)仪,所测量的2θ范围为5°~85°,Cu靶Kα射线(λ= 0.1506 nm),仪器的测量电压为40 kV,电流为30 mA。使用配备有单色Al靶的X射线源(光子能量为1 486.6 eV,150 W)的ESCALAN250 X射线光电子能谱仪(Thermo VG,Waltham,MA,USA)对样品的表面化学组成进行分析测试。实验中所有元素电子的结合能都以C1s的轨道结合能(284.6 eV)进行校正;采用扫描电子显微镜(SEM,Zeiss,Sigma 500)在5 kV加速电压下对样品表面形貌进行测试。透射电子显微镜(TEM)图像在日本株式会社日立制作所制造的HT7700型透射电子显微镜上以120 kV的加速电压收集。

2 结果与讨论

2.1 热解条件对电化学性能的影响

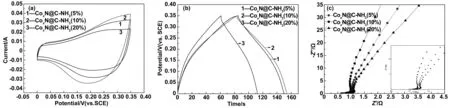

Co-MFF在氨气含量分别为5%、10%和20%的氨氩混合气氛下450 ℃焙烧2 h制备的CoxN@C- NH3(Y%,Y:5, 10, 20)CV和GCD曲线如图1所示。样品的CV和GCD曲线如图1所示。从图1(a)中可以看出,在0~0.35 V的电压范围内,CoxN@C-NH3(10%)的CV曲线的响应电流和积分面积明显大于CoxN-NH3(5%)和CoxN-NH3(20%),说明具有较大的比电容量。

图1(b)是在电流密度为1 A/g下的恒电流充放电曲线,通过计算可以得到CoxN@C-NH3(5%)、CoxN@C-NH3(10%)和CoxN@C-NH3(20%)的比电容分别为184.0,208.5和146.8 F/g。所以,采用10%氨气含量的氨氩混合气氛焙烧制备的CoxN@C-NH3(10%)材料具有更优异的电容性能。图1(c)为CoxN@C的电化学阻抗(EIS)分析,其中插图为样品高频区域的放大图。由图可知,曲线在高频区域呈现出弧线形,其中高频区圆弧的半径代表电荷转移电阻,圆弧半径较小表明所制备的电极材料自身电阻很小。低频区域呈现出倾斜的直线,直线的斜率越大,说明电极材料与电解质接触越好,电阻越低,具有更好的导电性[16]。从图中可以得出,以10%氨气含量的氨氩混合气氛焙烧制备的CoxN@C-NH3(10%)材料在低频区斜率最大,并且在高频区的圆弧半径较小,该样品具有较小的电阻说明电极材料具有良好的导电性能,有利于快速电荷传输。

图1 氩氨混合气氛下不同氨含量焙烧CoxN@C的:(a) CV曲线;(b) GCD曲线;(c) EIS曲线Fig 1 CoxN@C prepared at different ammonia contents

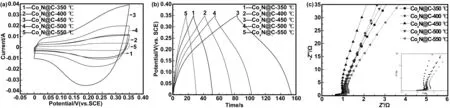

图2为氨氩混合工作气体中氨气含量为10%和焙烧时间2 h时,不同焙烧温度下制备CoxN@C样品在三电极体系中的电化学测试。图2(a)是在扫描速度为20 mV/s,电压范围为0~0.35 V时的循环伏安曲线。随着样品的焙烧温度的升高,CV曲线包围的面积出现先增大后减小的趋势,在焙烧温度为450 ℃时封闭面积达到最大,表明此条件下制备的样品具有最高比电容量和较好的循环伏安性能。

图2 不同焙烧温度下CoxN@C的(a) CV曲线,(b) GCD曲线,(c) EIS曲线Fig 2 CoxN@C prepared at different calcination temperatures

图2(b)是在电流密度1 A/g、电压窗口为0~0.35 V时的恒流充放电图。由式(1)计算出各焙烧温度的比电容,焙烧温度为350,400,450,500 和550 ℃下样品的比电容分别为70.1,99.5,208.5,134.5和37.4 F/g。可以看出,在焙烧温度为450 ℃时制备的样品展现出最大的储存能力208.5 F/g,与循环伏安法测试结果相符合。

图2(c)为各样品的电化学阻抗(EIS)分析,其中插图为样品高频区域的放大图。从图中可以得出, 450 ℃焙烧制备的样品在低频区斜率最大,并且在高频区的圆弧半径较小,该样品具有较小的电阻说明电极材料具有良好的导电性能,有利于快速电荷传输。

从以上的电性能测试结果可以看出焙烧温度对所制备的样品的电性能影响很大,因此我们重点研究了焙烧温度对所制备的样品结构的影响,以期分析其构效关系。

2.2 CoxN@C的结构表征

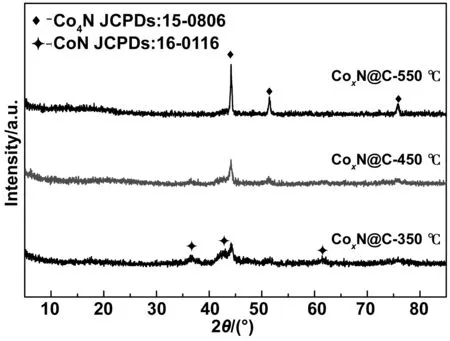

图3是氨氩混合工作气体中氨气含量为10%时,焙烧温度为350,450和550 ℃下焙烧2 h后样品的XRD谱图。图中在2θ为44.59°、51.70°和76.10°处的衍射峰对应于立方相的Co4N (111),(200),(220)晶面(JCPDS: 15-0806)的特征衍射峰[17]。在2θ=36.19°、42.19°和61.34°处的衍射峰与CoN的(111),(200),(220)晶面(JCPDs: 16-0116)特征衍射峰相匹配[18]。说明经过氨氩焙烧气氛后,Co-MFF转化为Co4N或CoN,且在450 ℃焙烧获得的样品中同时观察到Co4N和CoN的特征峰,证明在450 ℃时样品存在CoN和Co4N的混晶相。

图3 不同焙烧温度下CoxN@C的XRD谱图Fig 3 XRD patterns of CoxN@C prepared at different calcina tion temperatures

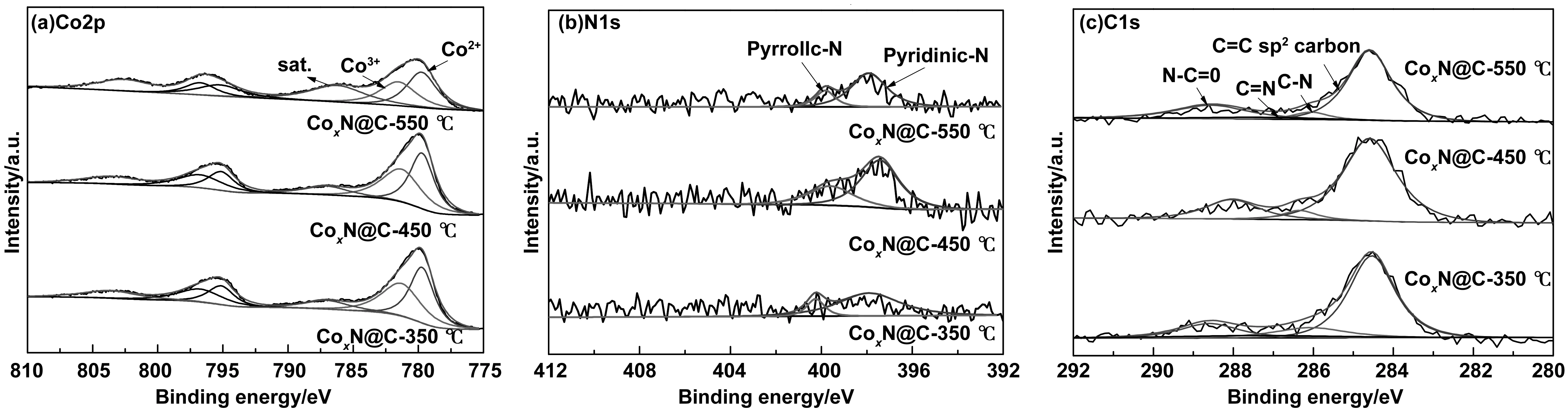

利用X射线光电子能谱对样品表面化学元素组成及元素的化合价态分析,结果如图4所示。图4(a)是CoxN@C的Co2p图谱,在结合能峰为779.7 eV的XPS峰归属于Co-N的解卷积峰,这与图4(b)中N1s结果相一致,说明样品中存在Co-N键,同时也与XRD结果相一致。在结合能为787.0和803.1 eV处有一定量的Co2p卫星峰归属于Co2+2p3/2和2p1/2轨道解卷积峰[19-20]。

图4(b)是CoxN@C的N1s谱图,在结合能为 397.2 eV处的XPS峰归属于Co-N键解卷积峰[18,21]。而400.3 eV处的特征峰来源于吡咯氮[22]。

图4 不同焙烧温度下CoxN@C的XPS能谱图Fig 4 XPS spectra of CoxN@C prepared at different calcination temperatures

图4(c)是CoxN的C1s图谱,图中结合能为284.7,286.3以及289.1 eV处分别对应于CC键、C—N键以及N—CO键的解卷积峰,而位于287.42 eV的峰表明存在着非晶态N掺杂碳层结构引起的CN键[23]。氮原子掺杂到碳中,可以有效的提高碳的比电容,因为氮掺杂可以使电极材料与电解液更加充分的接触,从而提高碳的导电性,进一步提高了样品的比电容[24]。

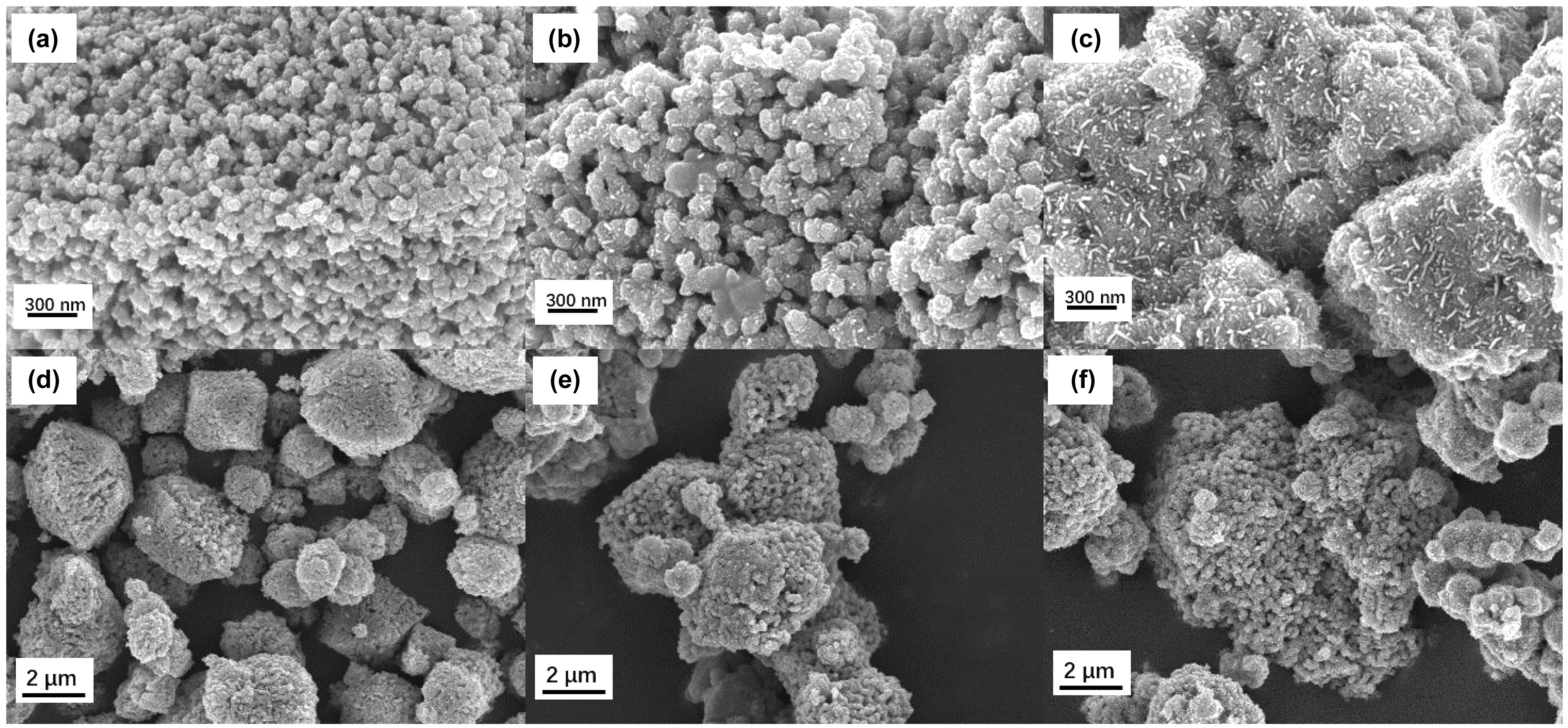

利用扫描电镜进一步探究不同焙烧温度对CoxN@C形貌结构的影响,结果如图5所示。从图中可以看出,其形貌类似于球状颗粒,表面是一种不平的曲面,总体呈现正八面体的形貌。从图中可以明显看出,随着焙烧温度的增加,Co-MFF的正八面体结构逐渐出现了坍塌,直到温度为550 ℃时正八面体结构已经完全坍塌。虽然Co-MFF衍生物样品都具有疏松的孔道结构,但是样品的形貌随着3种焙烧温度的上升逐渐发生团聚。原因可能是随着温度的升高,样品的结晶度越来越好,但过高的温度不利于样品的分散,块与块之间发生粘连[25]。

而疏松的孔道更有利于电极表面与电解液的充分接触,同时不光滑的形貌增加了电解液离子和电解质的接触面积,从而可以进一步提高电极材料的电容量[26]。图中350 ℃下CoxN@C的表面比较光滑,生成了较少的Co4N,550 ℃下的CoxN@C表面生成了较多的Co4N从而导致孔体积变小,说明CoN提供了疏松的孔道结构,而Co4N的存在使其表面变得不光滑。故450 ℃下的CoxN@C样品中Co4N和CoN的协同效应导致其拥有更高的比电容,与XRD的测试结果一致。

图5 (a)、(d) 350 ℃;(b)、(e) 450 ℃;(c)、(f) 550 ℃焙烧温度下制备的CoxN@C不同放大倍数的扫描电镜照片Fig 5 CoxN@C SEM images at different magnification prepared at (a), (d) 350 ℃; (b), (e) 450 ℃; (c), (f) 550 ℃

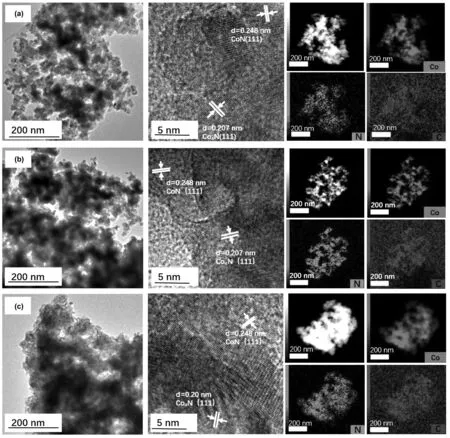

图6是不同温度下CoxN@C的透射电镜测试结果。图6(a)-(c)分别是CoxN@C的TEM图像和元素mapping。图6(b)中可以清楚的看到其晶格条纹间距为0.248和0.207 nm,分别对应的是CoN晶体结构中的(111)晶面和Co4N晶体结构中的(111)晶面,这与XRD测试结果一致。而从Mapping图中可以清楚看出Co-MFF衍生物样品中含有Co,N,C 3种元素,且分布均匀,与XPS结果保持一致。由3个样品的TEM分析结果更进一步证实了3个温度下CoxN@C样品均有Co4N和CoN生成。

图6 在(a) 350 ℃,(b) 450 ℃和(c) 550 ℃焙烧温度下制备的CoxN@C的HRTEM图像以及Co、N和C元素的映射Fig 6 HRTEM images and mapping of Co, N, and C of CoxN@C prepared at (a) 350 ℃, (b) 450 ℃ and (c) 550 ℃

2.3 CoxN@C的电化学性能测试

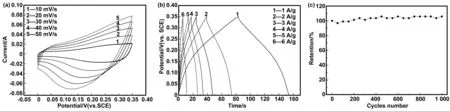

图7是Co-MFF在10%氨氩混合气氛下,450 ℃焙烧2 h制备的CoxN@C在不同扫描速度和电流密度下的电化学性能以及1 A/g电流密度下的循环性能。从图7(a)中可以看出,随着扫描速度由10 mV/s增加至50 mV/s,CoxN@C的循环伏安曲线仍保持良好的形状,说明CV曲线响应较好,也是具有高电化学反应活性的表现[27]。

图7 CoxN@C-450 ℃的(a)不同扫描速度下的CV曲线;(b)不同电流密度下的GCD曲线;(c) 1 A/g电流密度下的循环性能曲线Fig 7 (a) CV curves at different scanning speeds; (b) GCD curves at different current densities; and (c) cyclic performance curves at 1 A/g current density of CoxN@C-450 ℃

由图7(b) CoxN@C电极材料在不同电流密度下的恒流充放电曲线可以看出,CoxN@C电极材料的充电和放电曲线之间对称较好,表明CoxN@C电极材料参与氧化还原反应过程中具有良好的可逆性。由式(1)计算在充放电电流密度为1,2,3,4,5 和10 A/g时,CoxN@C电极材料比电容分别为208.5,205.7,197.1,194.2,185.7和171.4 F/g。随着主放电电流密度的增加,比电容逐渐减小。当电流密度增大到10 A/g时,其比电容约为电流密度1 A/g下的82.2%,表现出优异的倍率性能。

电极材料的循环寿命也是衡量超级电容器性能的重要指标之一。图7(c)为在电位范围为0~0.35 V,电流密度为1 A/g时,对样品CoxN@C进行了重复放电测试,经过1 000次的循环后,电容保持率高达100%。实验结果表明,CoxN@C电极具有良好的循环稳定性。

3 结 论

(1)采用液相沉积法制备Co甲酸金属有机骨架材料Co-MFF,氨氩混合气体热解Co-MFF制备CoxN@C电极材料。CV和GCD曲线分析显示在10%氨氩混合气氛下,450 ℃焙烧Co-MFF 2 h制备的CoxN@C电极材料在1 A/g的电流密度下,比容量高达208.5 F/g,表现出良好的电化学性能。

(2)XRD和HRTEM测试结果表明CoxN@C电极材料中以Co4N和CoN的混晶相为主,因而使得CoxN@C在ESI测试显示具有良好的导电性能,有利于快速的电荷传输。XPS测试结果表明,氮原子掺杂到碳中,由于氮掺杂可以使电极材料与电解液更加充分的接触,从而提高碳的导电性,提高了样品的比电容。同时,SEM测试结果显示CoxN@C具有疏松的孔道结构以及不光滑的表面,有利于电化学传质。

(3)CoxN@C-450 ℃样品在不同电流密度下的GCD曲线以及 1 A/g电流密度下的循环性能曲线分析结果显示其在10 A/g电流密度下的比电容仍然能够达到171.4 F/g,且在1 A/g电流密度下循环1 000次的电容保持率为100%,显示出较好的循环使用性能。这为钴的氮化物超级电容器电极材料制备提供了新思路。