PTFE增强氟碳复合涂层在多环境下的摩擦学和耐腐蚀性能*

2022-08-03张博超叶向东郗长青

张博超,叶向东,郗长青,李 冀

(1. 西安建筑科技大学 机电工程学院,西安 710055; 2. 西安建筑科技大学 陕西省纳米材料与技术重点实验室,西安 710055)

0 引 言

随着机械工程技术的高速发展,粘结固体润滑涂层被广泛应用于电子、生物、通信、航天及航空等高技术领域和民用机电化工领域[1-4],以解决苛刻工况如润滑失效、高低温、氧化及腐蚀等条件下机械运动部件之间产生的摩擦学问题[5-8]。通常,粘结固体润滑涂层由粘结剂和润滑填料组成,粘结剂作为一种成膜材料,其类型决定了涂层的固化方式。然而,大多数润滑涂层是通过加热固化而形成的,涂层在加热固化过程消耗了太多的能量,限制了其在许多热敏基材上的应用[9-10]。氟碳树脂(FEVE)由于可以常温固化,并且具有优异的机械性能、化学稳定性、耐温性和抗污性,因此成为一种重要的成膜基体。然而,氟碳涂层存在成膜固化时交联密度较低,膜层附着力差以及漆膜较软等缺点[11],因此腐蚀性溶液会进入到涂层中,进而引起涂层的腐蚀和使用寿命降低,不能对基底提供长效的保护。此外,FEVE的润滑性能不强,导致涂层的摩擦学性能较差。因此,FEVE的摩擦学性能和耐腐蚀性能都有待进一步提高。

目前,在涂层中添加润滑填料是一种有效降低摩擦,增强润滑的方式。常用的润滑填料有二硫化钼(MoS2)[12-13]、聚四氟乙烯(PTFE)[14-15]以及低剪切强度的软金属如金、银、铅的粉末以及稀土元素等[16-17]。Meng等[18]在聚酰胺酰亚胺(PAI)粘结剂中加入了二硫化钼和石墨,发现复合涂层在不同载荷和转速条件下的摩擦学性能得到显著提升。Jia等[19]在聚酰胺酸和环氧树脂中填充Ag纳米颗粒,发现Ag纳米颗粒的掺入可以有效地改善显微硬度,并显著降低摩擦因数。张洋等[20]将改性钛酸铁钠(NaFeTiO4)晶须分散于在氟碳树脂中,发现晶须含量为5%时能够大幅提高涂层的摩擦学性能,并且增强防腐性能。Ma等[21]在聚氨酯丙烯酸酯树脂加入了稀土元素LaF3,通过紫外光固化制备了良好摩擦性质的PUA/PTFE固体润滑涂层,其中,MoS2容易发生氧化,导致润滑和耐腐蚀性能下降;金属粉末具有导电性,易产生电化学腐蚀;稀土元素填料的高成本限制了其应用。聚四氟乙烯(PTFE)不仅具有优良的自润滑性能,还具有优异的耐热性、疏水性和耐腐蚀性,因此PTFE兼具润滑与防腐填料的功能[22-23]。由于摩擦学性能是工业表面处理中极其重要的性质,然而目前有关氟碳复合涂层的研究很少考察其在不同润滑环境下的摩擦学性能。

本研究以氟碳树脂(FEVE)作为粘结基料,聚四氟乙烯(PTFE)作为润滑防腐填料,采用喷涂工艺及室温固化制备了一种兼具减摩、防腐的FEVE/PTFE氟碳复合涂层。研究了该涂层在不同质量比下的力学性能、减摩性能、耐腐蚀性能,并且对复合涂层在干摩擦、水、油润滑条件下的摩擦学性能进行探讨。以期扩大氟碳涂层在摩擦学领域的应用范围。

1 实 验

1.1 实验材料

聚四氟乙烯粉末,粒径分别为0.5,5和50 μm,苏州辉煌氟塑料化工有限公司;JF-2X氟碳树脂,上海东氟化工科技有限公司;N3390固化剂,主要成分异氰酸酯,拜耳济宁华凯树脂有限公司;乙酸丁酯:99.9%,分析纯,西安美聚商贸有限公司;基体材料:载玻片,尺寸为76 mm×26 mm。

1.2 FEVE/PTFE复合涂层的制备

(1)取一定量的PTFE粒子加入到15 mL乙酸丁酯溶剂中,超声处理10 min,形成均匀的分散液。取FEVE树脂加入分散液中,转速为600 r/min,磁力搅拌3 h。将适量固化剂加入上述分散液体系中,磁力搅拌30 min。待溶液体系搅匀后制得FEVE/PTFE喷涂液。(2)将制备的喷涂液加入到喷枪中,用PQ-2喷枪在载玻片表面喷涂,喷涂压力0.3 MPa,喷嘴与基体间距25 cm,喷涂时间4 s。喷涂的膜厚控制在35~40 μm。(3)将喷涂后的试样放置在室温条件下固化,时间为24 h,得到FEVE/PTFE涂层。

FEVE与PTFE的质量比为3∶0的纯树脂FEVE涂层命名为E0。依次类推,质量比为3∶1.5、3∶3、3∶4.5、3∶6的涂层依次命名为E1、E2、E3、E4。喷涂溶液中FEVE和PTFE粒子的质量比见表1。

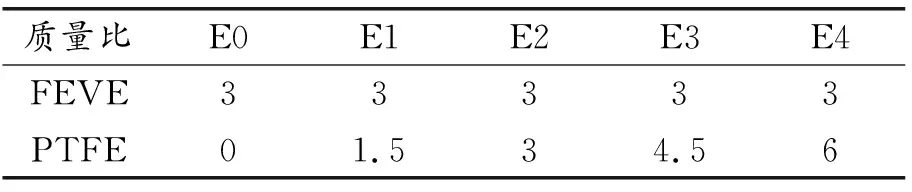

表1 喷涂溶液中不同成分的组成

1.3 样品的制备及表征

采用相机和光学显微镜(BX53M,奥林巴斯公司)对喷涂涂层前后的基体表面形貌进行观察。根据《GB/T 6739-1996涂膜铅笔硬度测定法》,采用涂膜铅笔划痕硬度仪测定涂层的硬度;根据《GB/T 9286-1998色漆和清漆—涂膜的划格试验》,测定涂层的附着力。采用多功能摩擦试验机(UMT-TriboLab,美国布鲁克集团)对涂层在干摩擦、水、油润滑条件下的摩擦因数进行测试。上试样为直径为3 mm的GCr15钢球,下试样为涂层试样。试验载荷为3 N,转速为120 r/min,摩擦半径为5 mm,时间为15 min。为了保证试样表面存在足够的液体,水、油润滑摩擦时以滴加的方式滴入摩擦接触面,每分钟为10~15滴。摩擦实验在相同条件下重复进行3次,取其平均值。将涂层试样在真空条件下干燥24 h,然后将试样浸泡在10% H2SO4溶液中90 d,取出涂层试样并用自来水冲洗干净后,观察其表面是否有脱落、变色、裂纹或起泡等现象。将腐蚀前后的试样进行喷金处理来增加导电性 (时间60 s),并利用扫描电子显微镜(S-3000,日本日立集团)观察腐蚀前后涂层的表面形貌。

2 结果与讨论

2.1 FEVE/PTFE涂层的表面形貌及分析

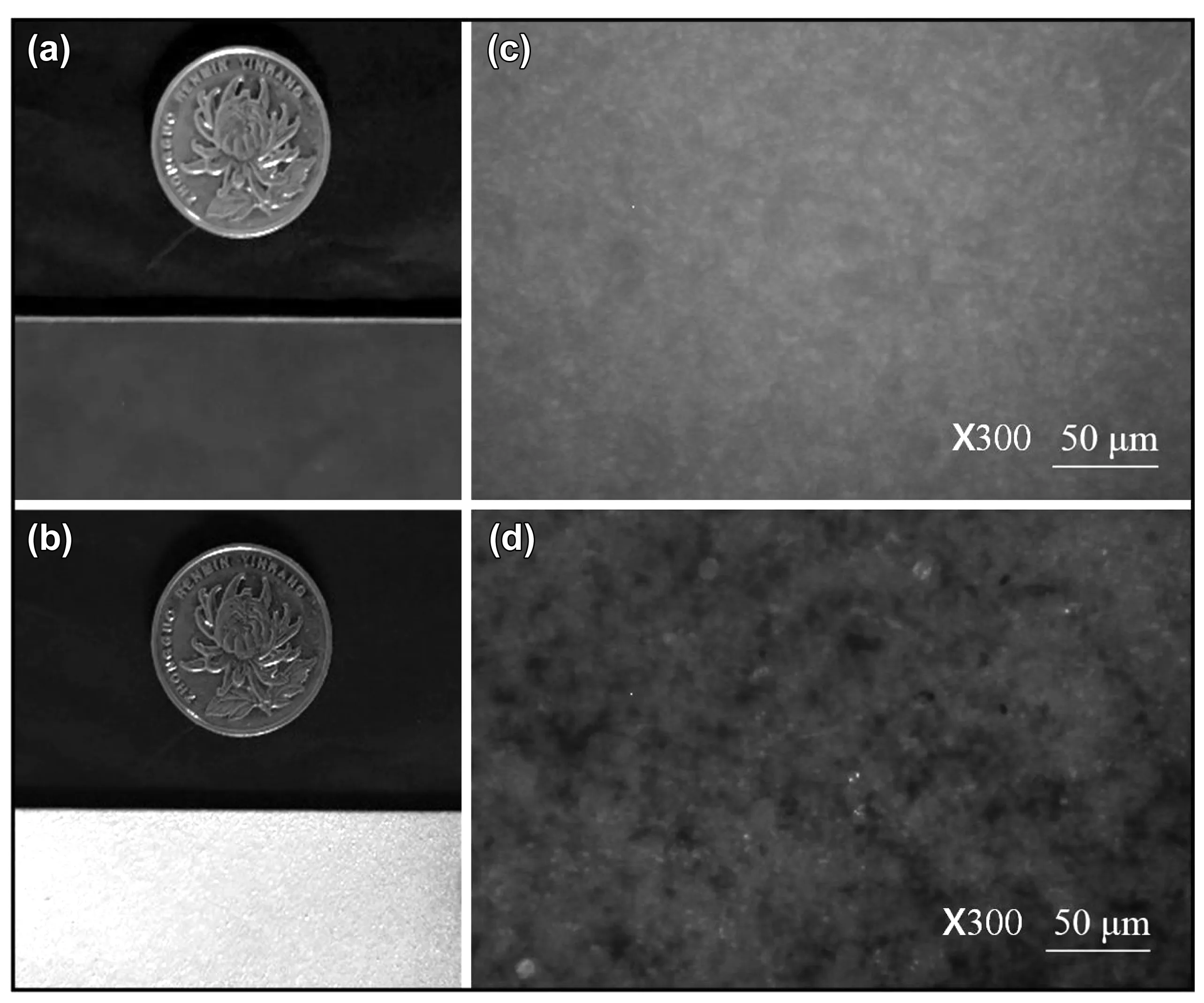

首先,观察载玻片基体表面在喷涂前后的表征情况。其照片和光学显微图像如图1所示。

图1 喷涂前后载玻片图像(PTFE的粒径为5 μm,m(FEVE)∶m(PTFE)=3∶4.5):(a)喷涂前照片;(b)喷涂后照片;(c)喷涂前光学显微图像;(d)喷涂后光学显微图像Fig 1 Images of Glass Slide before and after Spraying (PTFE particle size is 5 μm, m(FEVE)∶m(PTFE)=3∶4.5)

通过图1(a)和(b)对比可知,载玻片基体表面在喷涂前后产生了显著的差异。如图1(c)和(d)所示,喷涂前,基体表面平整且通透;喷涂后,涂层表面呈现白色不透明状。复合涂层未产生明显的缝隙和孔洞,这表明PTFE粒子能够均匀致密地填充在FEVE基料中。

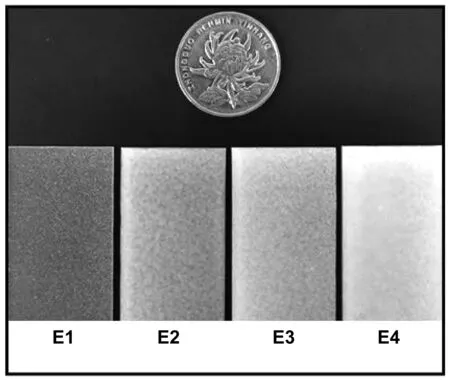

随着涂层质量比增大,可以明显观察到涂层的光学不透明度增大且颜色加深,照片如图2所示。主要原因是PTFE粒子具有较低的表面能,与基底界面张力具有较大的差异,喷涂固化后白色的PTFE颗粒主要聚集在涂层表面。

图2 复合涂层在不同质量比下的照片Fig 2 Photographs of the composite coating at different mass ratios

2.2 FEVE/PTFE涂层的力学性能

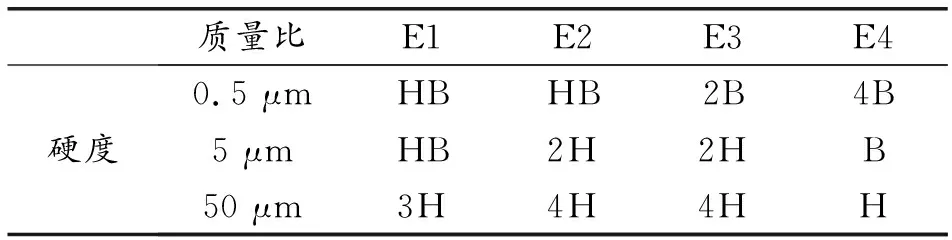

FEVE/PTFE复合涂层的硬度测试结果如表2所示。当质量比从E1逐渐增大到E3时,PTFE粒径为5,50 μm的复合涂层硬度先增大然后保持不变。分析认为,当PTFE含量增大时,涂层中的PTFE具有自润滑效果,可以降低硬度测试时的摩擦阻力,从而促进涂层的刮擦性能。当质量比超过E3时,PTFE含量过高,可能导致粒子分散不均和团聚,从而降低了复合涂层的硬度。实验结果显示,当PTFE粒径为50 μm时,涂层在质量比E3时硬度达到4H。

表2 质量比和PTFE粒径对涂层硬度的影响

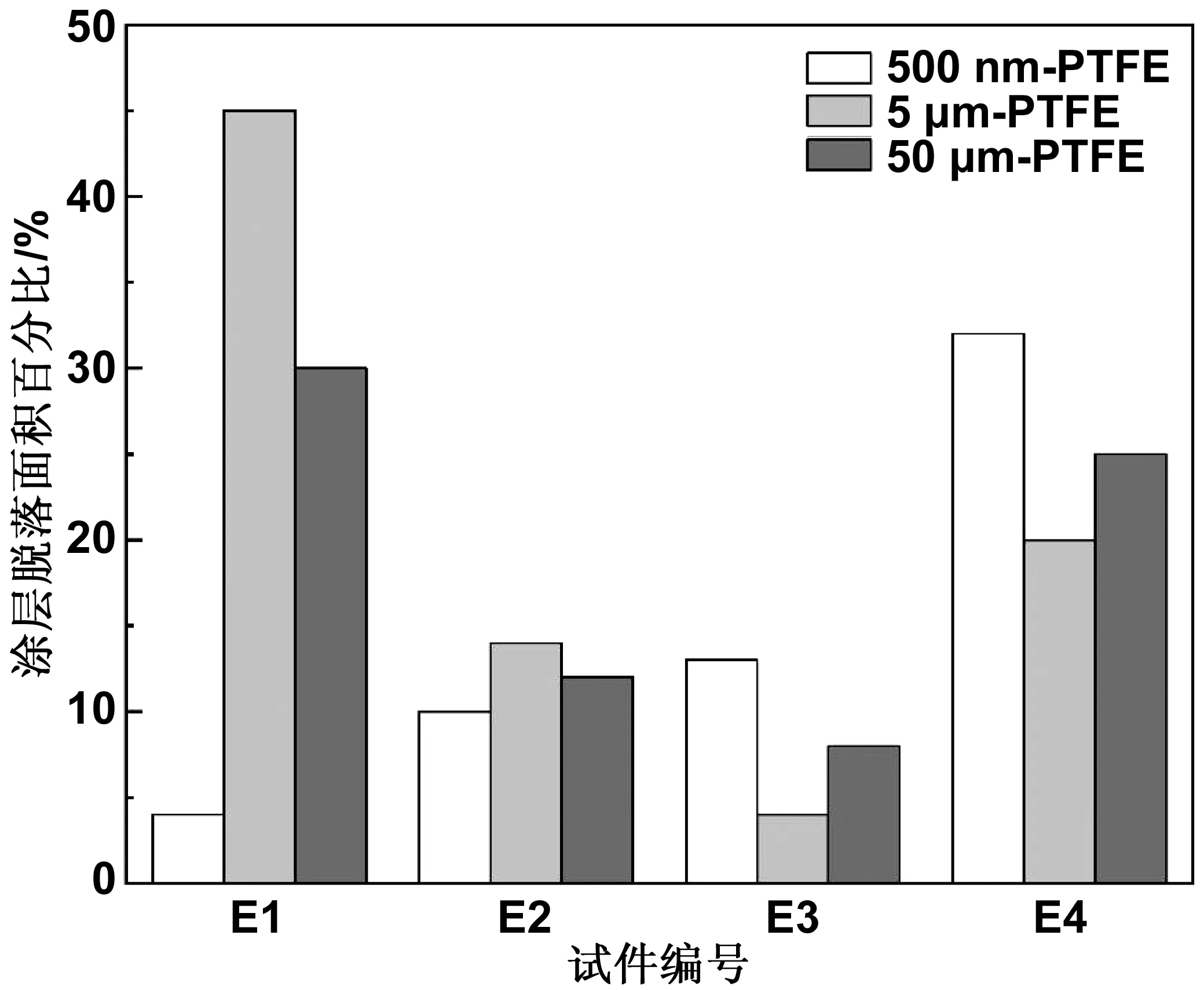

将涂层的脱落面积作为附着力的评价指标。如图3所示,复合涂层在质量比为E2-E3时脱落面积较小,即涂层附着力较大。对于使用500 nm PTFE的复合涂层,脱落面积随质量比的增大而增大。这是由于纳米级PTFE填料的承载能力较弱,随着含量逐渐增大,涂层在粘附力测试时会产生片状脱落。

图3 不同涂层的脱落面积比例Fig 3 Proportion of peeling area of different coatings

由以上可以看出,当复合涂层中PTFE与FEVE的质量为4.5∶3时,涂层具有良好力学性能。微米级的PTFE填料可以提高氟碳涂层体系的兼容性和应力传递,有效增强涂层的硬度和附着力。

2.3 涂层在不同润滑环境的摩擦学特性

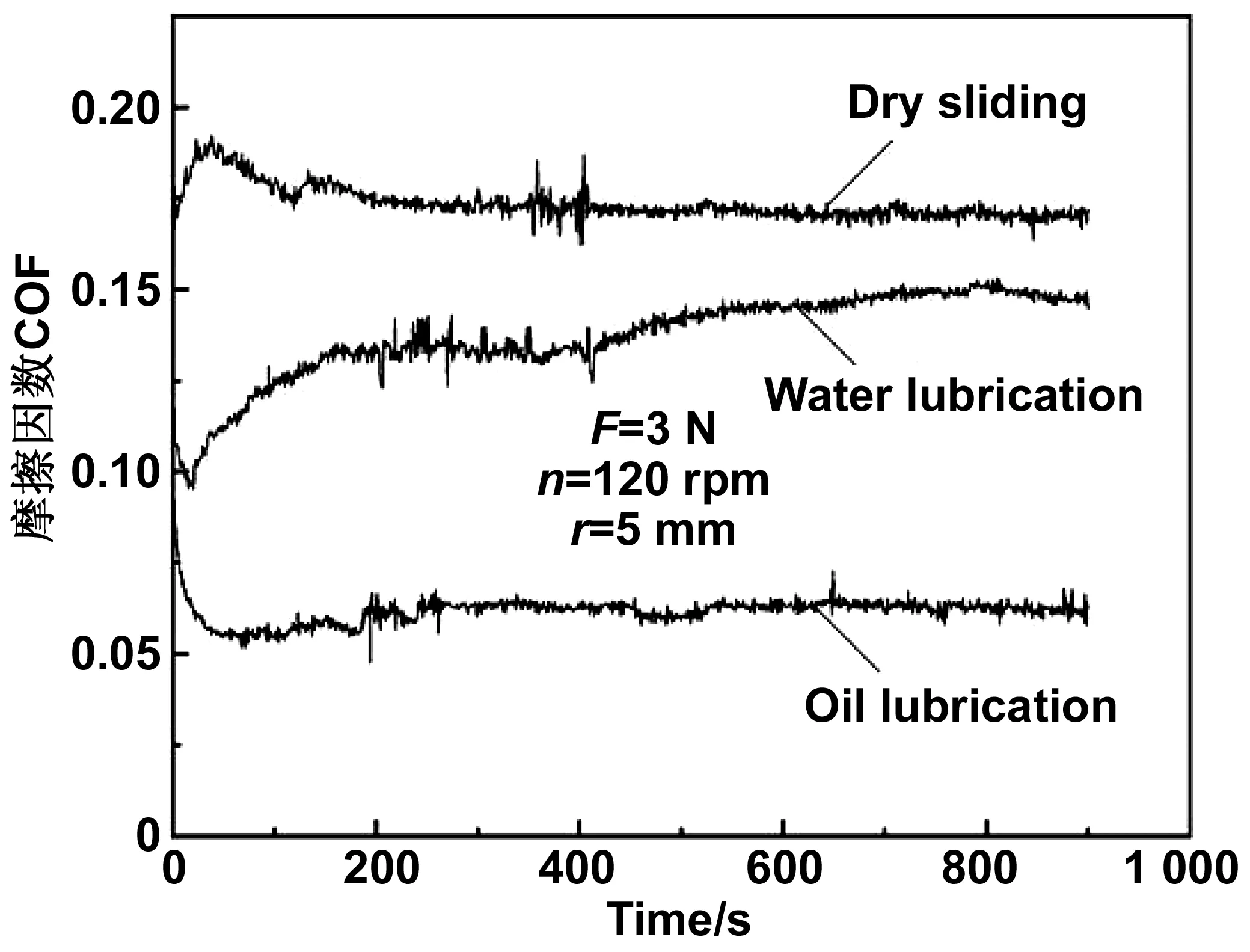

为了研究FEVE/PTFE复合涂层在多环境下的摩擦学特性,使用多功能摩擦试验机分别进行了干滑动、水、油润滑条件下的摩擦学实验,并测定涂层的摩擦因数。实验条件:载荷为3 N,转速为120 r/min,时间为15 min。

2.3.1 FEVE/PTFE涂层在干摩擦条件下的摩擦学特性

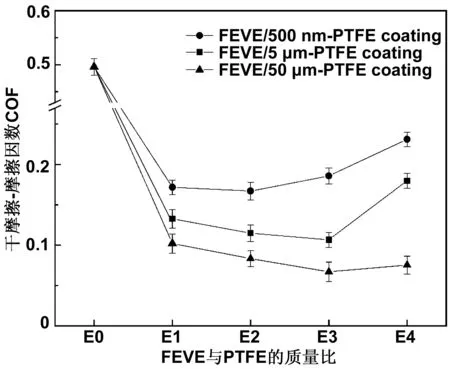

图4为干摩擦条件下FEVE/PTFE涂层的摩擦因数随质量比的变化曲线。由图可知,当质量比为E0时,纯FEVE涂层的摩擦因数约为0.5。当涂层中添加0.5,5或50 μm的PTFE粒子后,涂层的摩擦因数均迅速减小到0.1~0.2。当质量比从E1增大到E4时,不同涂层的摩擦因数呈现先减小后增大的趋势。对于FEVE/500 nm-PTFE涂层,在质量比为E2时其摩擦因数最小值约为0.167。对于FEVE/5 μm-PTFE涂层和FEVE/50 μm-PTFE涂层,摩擦因数均在质量比为E3时最小,分别为0.103、0.067。分析认为PTFE的分子链呈现螺旋结构且具有润滑作用,在FEVE树脂中适量添加PTFE可以提高涂层的减摩性能。当含量过大时复合涂层容易出现裂纹、脱落,从而使摩擦测试过程中的润滑效果降低。

图4 复合涂层在干摩擦条件下的摩擦因数变化曲线Fig 4 Friction coefficient of composite coating under dry sliding condition

通过对比3种不同的FEVE/PTFE复合涂层的摩擦因数COF:FEVE/500 nm-PTFE>FEVE/5 μm-PTFE涂层>FEVE/50 μm-PTFE。可知,使用PTFE粒径为50 μm的复合涂层摩擦因数较小,具有优异的减摩性能。主要原因是0.5 μm的PTFE填料具有较大的比表面积,与氟碳基料结合时产生的交联密度较高,从而抑制了转移膜的形成。当PTFE填料粒径逐渐增大到微米时,涂层表面在摩擦时会形成连续且致密的转移膜,从而降低涂层的摩擦因数。

2.3.2 FEVE/PTFE涂层在水润滑条件下的摩擦学特性

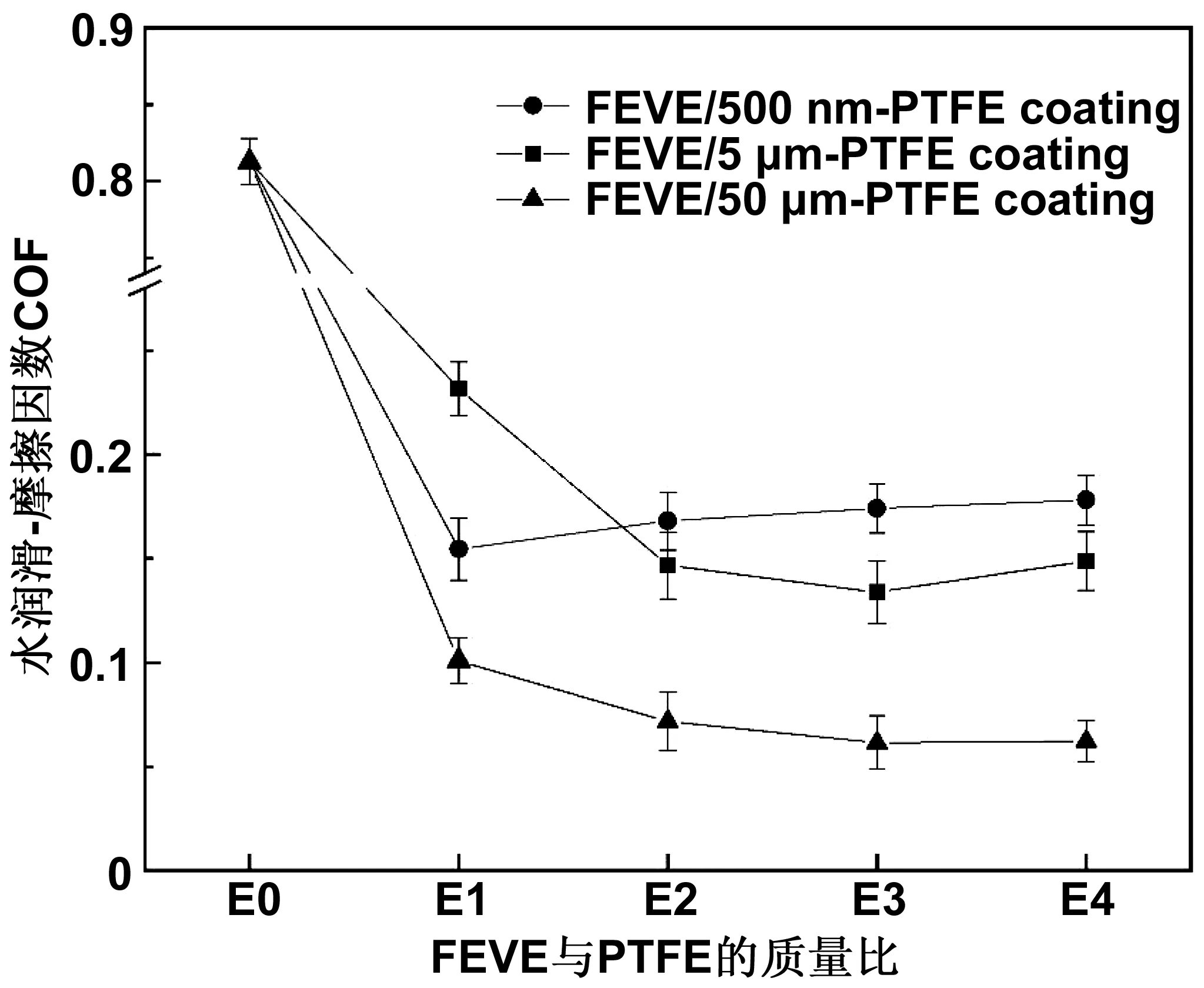

在水润滑条件下,FEVE/PTFE涂层的摩擦因数随质量比的变化曲线如图5所示。由图可知,当质量比为E1时涂层的摩擦因数迅速降低到0.1~0.25。当质量比从E1增大到E4时,FEVE/500 nm-PTFE涂层的摩擦因数呈现逐渐增大并保持稳定的趋势;FEVE/5 μm-PTFE涂层的摩擦因数先减小后增大,在质量比为E3时达到最小值0.134;FEVE/50 μm-PTFE涂层的摩擦因数变化趋势与FEVE/500 nm-PTFE涂层具有相反的变化趋势,摩擦因数逐渐减小并保持稳定,摩擦因数约为0.062。

图5 复合涂层在水润滑条件下的摩擦因数变化曲线Fig 5 Friction coefficient of composite coating under water lubrication

与干摩擦条件下的摩擦因数曲线对比可知,水润滑条件下复合涂层的摩擦因数减小。分析认为,水作为一种润滑介质,在摩擦测试时涂层表面与摩擦试件之间形成的水边界润滑层具有一定的润滑效果,但由于水的粘度较低导致润滑效果较差。

2.3.3 FEVE/PTFE涂层在油润滑条件下的摩擦学特性

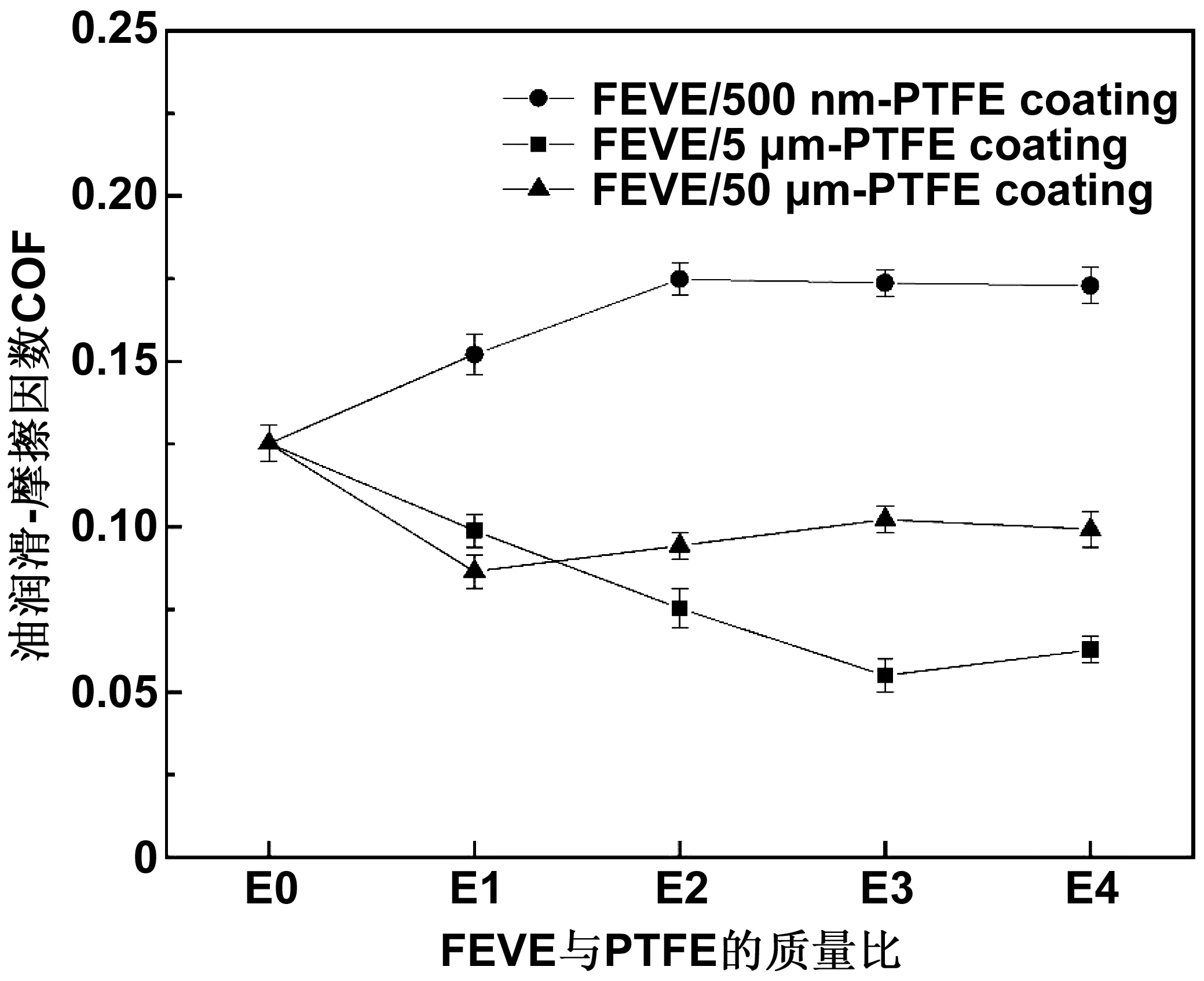

图6为油润滑条件下FEVE/PTFE涂层的摩擦因数随质量比的变化曲线。由图可知,当质量比从E1增大到E4时,FEVE/5 μm-PTFE涂层的摩擦因数先减小后增大,在质量比E3时达到最小值0.055;FEVE/50 μm-PTFE涂层的摩擦因数逐渐增大,最大值约为0.1;FEVE/500 nm-PTFE涂层的摩擦因数逐渐增大并在质量比为E3时稳定在0.173。

图6 复合涂层在油润滑条件下的摩擦因数变化曲线Fig 6 Friction coefficient of composite coating under oil lubrication

通过对比3种不同的FEVE/PTFE涂层的摩擦因数COF:FEVE/500 nm-PTFE涂层>FEVE/50 μm-PTFE涂层>FEVE/5 μm-PTFE,可知FEVE/500 nm-PTFE涂层的摩擦因数最大。主要原因是:FEVE/500 nm-PTFE涂层的硬度较小,摩擦时产生的PTFE悬浮颗粒容易在接触面上移动,抑制了PTFE转移膜在油润滑接触区域内的产生和稳定。结果表明FEVE/5 μm-PTFE复合涂层在油润滑条件且质量比为E3时具有优异的减摩性能。

2.4 FEVE/PTFE涂层的摩擦学性能讨论

聚四氟乙烯(PTFE)作为一种具有自润滑性能的填料,在与硬质材料对磨时,其摩擦形成的磨屑在滑动方向形成转移膜,使涂层与试件的摩擦转变为PTFE之间的摩擦,从而降低摩擦因数。此外,涂层的摩擦学性能会受到氟碳涂料和润滑填料之间含量比例的影响。当涂料配方中PTFE填料的含量较低时,摩擦表面不能形成完整有效的转移膜,而转移膜的产生极大地影响涂层的减摩效果。结合实验测试结果,复合涂层配方在质量比为E3时的摩擦性能优异。

图7 FEVE/5 μm-PTFE复合涂层在多环境下的摩擦因数Fig 7 Friction coefficient of FEVE/5 μm-PTFE composite coating in multiple environments

固体润滑涂层与液体润滑条件同时具备可以进一步优化摩擦学性能。图7为FEVE/5 μm-PTFE复合涂层在多环境下的摩擦因数COF变化曲线.由图可知,在质量比为E4时,FEVE/5 μm-PTFE涂层在干摩擦、水润滑、油润滑条件下的摩擦因数分别为0.173、0.149、0.063。显然,液体润滑条件下降低了涂层的摩擦因数,并且油的润滑效果优于水。主要原因是:油的粘度远大于水并且油的高粘度导致油边界润滑层的厚度较大,产生了更好的边界润滑效应并进一步降低摩擦因数。

2.5 FEVE/PTFE涂层的耐腐蚀性能

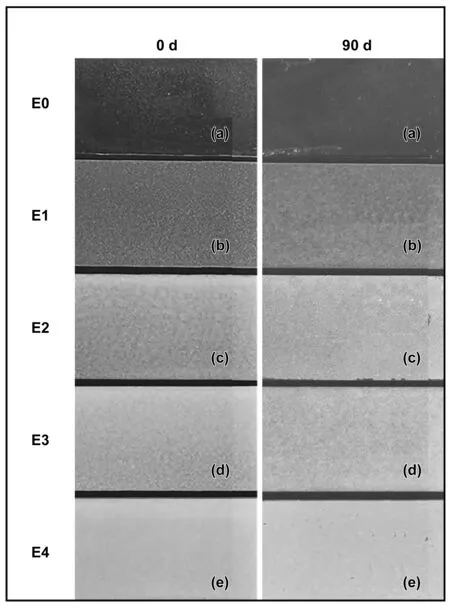

在室温条件下,对FEVE/5 μm-PTFE涂层进行90 d的耐腐蚀测试。涂层在腐蚀试验前后的外观形貌如图8所示。

图8 复合涂层腐蚀实验0和90 d的照片Fig 8 Image of composite coating at 0 and 90 d corrosion test

由图可知,质量比为E0的纯FEVE涂层表面出现较多的起泡和脱落现象;加入PTFE后,质量比为E1的涂层表面腐蚀现象明显减弱;当质量比为E3时,涂层表面平整光滑且没有产生明显的腐蚀痕迹;当质量比增长到E4时,涂层表面又产生部分孔洞、裂纹和脱落现象。

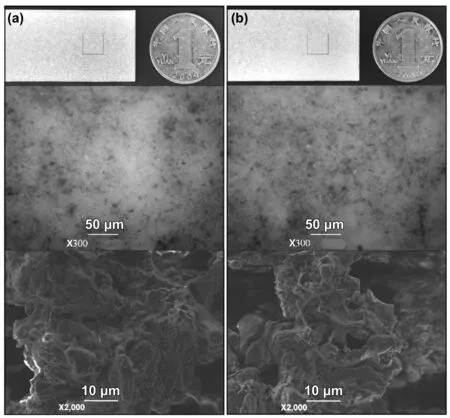

对质量比为E3的复合涂层进行腐蚀前后的微观形貌变化分析,如图9(a)和9(b)所示。通过光学显微镜观测可知,腐蚀前后FEVE与白色PTFE颗粒形成的结构完整,未出现明显的腐蚀痕迹。进一步对腐蚀前后的涂层进行SEM观测。复合涂层在腐蚀前后由FEVE和PTFE构成的粘结相未被腐蚀溶液破坏,微观结构未出现溶蚀、缝隙或孔洞等情况。结果表明,PTFE防腐填料可以有效增强涂层的耐腐蚀性能,涂层在填料粒径为5 μm且质量比E3时表现出较强的耐腐蚀性能。

图9 涂层的表面图像:(a)腐蚀前;(b)腐蚀后Fig 9 Surface images of the coating before and after corrosion

3 结 论

研究了FEVE/PTFE复合涂层的力学性能、摩擦学性能以及耐腐蚀性能,得出以下主要结论:

(1)微米级的PTFE填料可以提升氟碳复合涂层的力学性能。在PTFE与FEVE的质量比为4.5∶3时,涂层具有良好的硬度和附着力。

(2)PTFE含量和摩擦环境对FEVE涂层的摩擦学性能有显著影响。当FEVE与PTFE的质量比为E3时,FEVE/50 μm-PTFE涂层在干摩擦、水润滑时的摩擦因数分别为0.067和0.062,相比纯FEVE涂层分别降低了85%和92%。此外,水、油润滑条件下的FEVE/PTFE涂层能够进一步降低摩擦因数。

(3)PTFE填料粒径大小对复合涂层的摩擦因数有较大影响。在油润滑条件且质量比为E3时,FEVE/500 nm-PTFE、FEVE/50 μm-PTFE和FEVE/5 μm-PTFE涂层的摩擦因数分别为0.174、0.1和0.055。表明选择与体系相容度较好的润滑填料可以有效降低摩擦因数。

(4)PTFE能够有效增强FEVE涂层的耐腐蚀性能。经过90 d的浸泡腐蚀测试,FEVE/PTFE复合涂层表现出良好的耐腐蚀性能。且当质量比为E3时,FEVE/5 μm-PTFE涂层表面平整光滑并且未产生脱落、变色、裂纹或起泡等腐蚀现象。