纳米CaCO3改性聚氨酯复合材料的制备及性能研究*

2022-08-03崔衍刚宁晓骏

崔衍刚,张 锐,宁晓骏

(1. 中铁十二局集团第四工程有限公司,西安 471023; 2. 昆明理工大学 建筑工程学院,昆明 650000)

0 引 言

聚氨酯(PU)又称为聚氨基甲酸酯,是由异氰酸酯和多羟基化合物加聚而成的一种高分子聚合物[1-2],通过改变原料的组成和比例能够改变聚氨酯的形态和性能[3-7]。聚氨酯材料有着耐磨、硬度高和耐高温等优点,主要被制作成泡沫塑料、聚氨酯橡胶、弹性体和纤维等[8-11],因而被广泛应用于纺织业、建筑业和航空工业等领域[12-14]。纳米材料因其尺寸小、比表面积大和表面能高等特点被誉为21世纪最有前途的新型材料[15-16],有研究表明,在聚合物中掺杂纳米材料后,不仅能够改善聚合物材料的韧性、强度和刚性,还能提高材料的导电性能和热稳定性能[17-19]。近年来,有关聚氨酯材料的研究也越来越多,王升文研究了纳米TiO2对聚氨酯材料性能的影响,结果表明,纳米TiO2/聚氨酯复合涂膜的热稳定性能和耐水性能随着纳米TiO2掺杂量的增加而增强,且硬度和抗冲击强度增大,玻璃化转变温度上升,0.8%纳米TiO2掺杂下的聚氨酯复合材料的性能最优[20]。陈静等对碳纳米管进行表面处理后制备了碳纳米管改性水性聚氨酯复合材料,研究表明,碳纳米管的掺杂提高了聚氨酯复合材料的热分解温度,其力学性能、耐热性和耐水性都得到了明显改善,当碳纳米管的掺杂量为0.75%(质量分数)时,胶膜的断裂伸长率最大,吸水率可达5.7%,拉伸强度达到29.6 MPa,热分解温度提高了28 ℃[21]。因此,本文选择以纳米CaCO3为添加材料,研究了不同纳米CaCO3的掺杂量对聚氨酯复合材料性能的影响,力求制备出力学性能、耐久性能和耐热性能最优的聚氨酯复合材料。

1 实 验

1.1 实验原材料及设备

纳米CaCO3(工业级,平均粒径为35~50 nm,比表面积为25.6 m2/g,东莞市磐实新材料有限公司);偶联剂KH-570(工业级,分子量为248.4,密度为1.045 g/cm3,广州市中杰新材料有限公司);聚四氢呋喃醚二醇-2000(PTMG,工业级,济南广宇化工有限公司);甲苯二异氰酸酯(TDI-80,工业级,密度为1.14 g/cm3,江苏雷恩环保科技有限公司);3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA,工业级,南通润丰石油化工有限公司);无水乙醇(分析纯,国药集团化学试剂有限公司)。

傅里叶变换红外光谱仪 (VERTEX 70型,北京波威科技有限公司);拉伸试验机(WKKW-150,美特斯试验仪器有限责任公司);冷场扫描电子显微镜(SU8010,日本日立公司);热重分析仪(DT-50,法国塞塔拉姆仪器公司);冲蚀磨损试验机(MCF-40,山东中仪仪器有限公司)。

1.2 样品的制备

首先,称取30.3 g纳米CaCO3放入烧杯中,加入20 mL无水乙醇和3 g偶联剂KH-570均匀搅拌30 min,搅拌完成后在温度为60 ℃下进行超声处理30 min,保证偶联剂对纳米粒子均匀包覆;其次,称取20 g聚四氢呋喃醚二醇-2000(PTMG)以2 800 r/min的转速升温至80 ℃,真空条件下脱水2 h;然后,在温度降至60 ℃时,加入8.7 g的甲苯二异氰酸酯(TDI-80)和不同质量分数(0,1%,3%,5%)的纳米CaCO3,控制温度为7 5 ℃,真空条件下搅拌2 h;最后,加入1.12 g的固化剂3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA),快速搅拌30 s保证混合均匀,浇入模具中在室温下固化冷却脱模。

2 结果与讨论

2.1 FT-IR分析

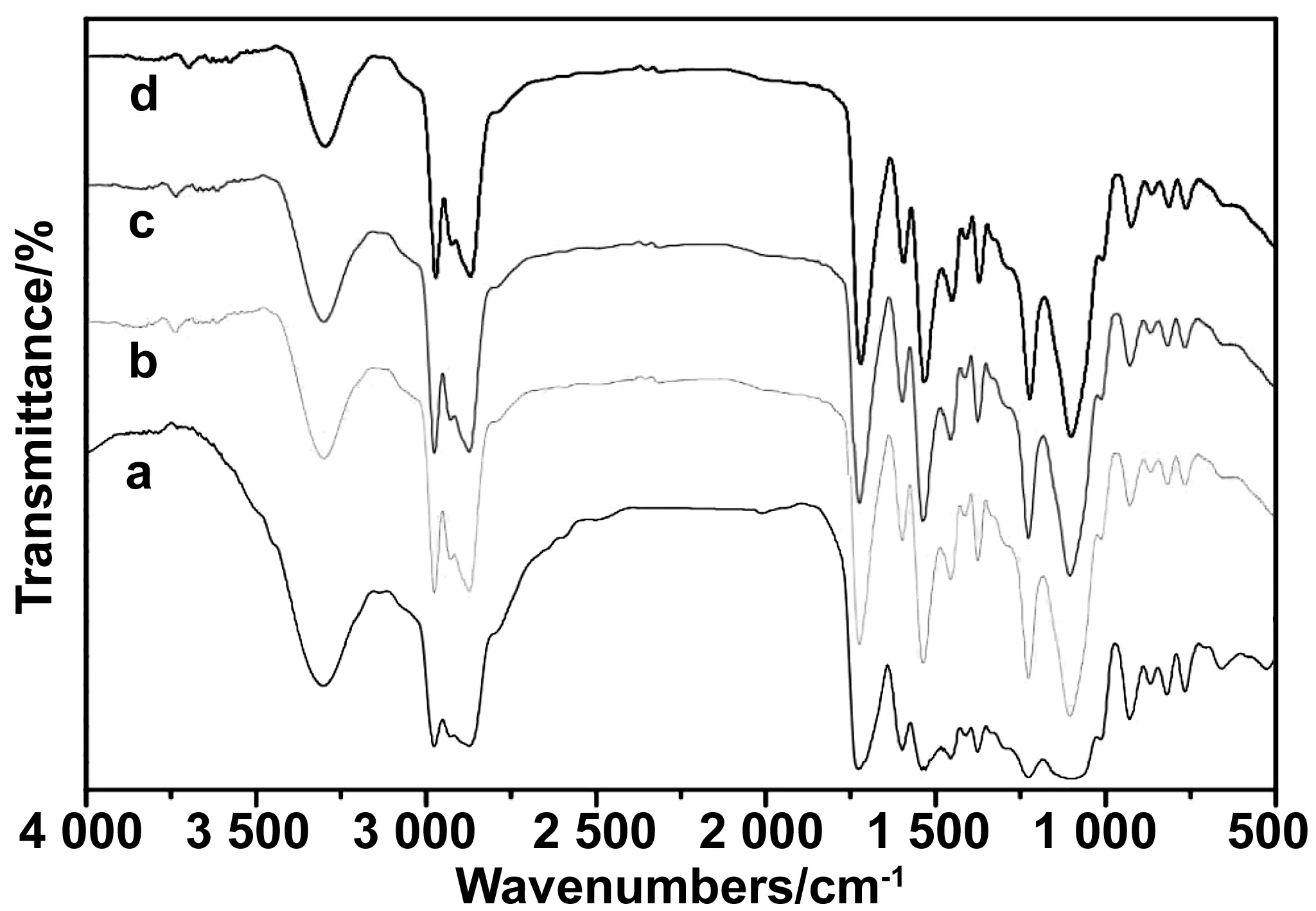

图1为纳米CaCO3改性聚氨酯复合材料的红外光谱图。从图1可以看出,所有材料在3 307 cm-1处出现了N—H键的伸缩振动吸收峰,在1 722c m-1处出现了CO的伸缩振动峰,在1 232 cm-1处出现了C—O—C的伸缩振动峰,在2 975~2 979 cm-1范围内出现了C—H 键的不对称伸缩振动峰;聚氨酯链上氢键CO的伸缩振动峰出现在1 603 cm-1处,聚氨酯醚键的C—O—C伸缩振动峰出现在1 107 cm-1处。说明纳米CaCO3的引入并未改变聚氨酯的整体结构。此外,由图1可知,相比未掺杂纳米CaCO3的聚氨酯材料,掺入纳米CaCO3后的复合材料均出现了特征吸收峰。

图1 纳米CaCO3改性聚氨酯复合材料的FT-IR图(a为未掺杂纳米CaCO3,b为掺杂1%(质量分数)纳米CaCO3,c为掺杂3%(质量分数)纳米CaCO3,d为掺杂5%(质量分数)纳米CaCO3)Fig 1 FT-IR spectra of nano-CaCO3 modified polyurethane composites

2.2 SEM分析

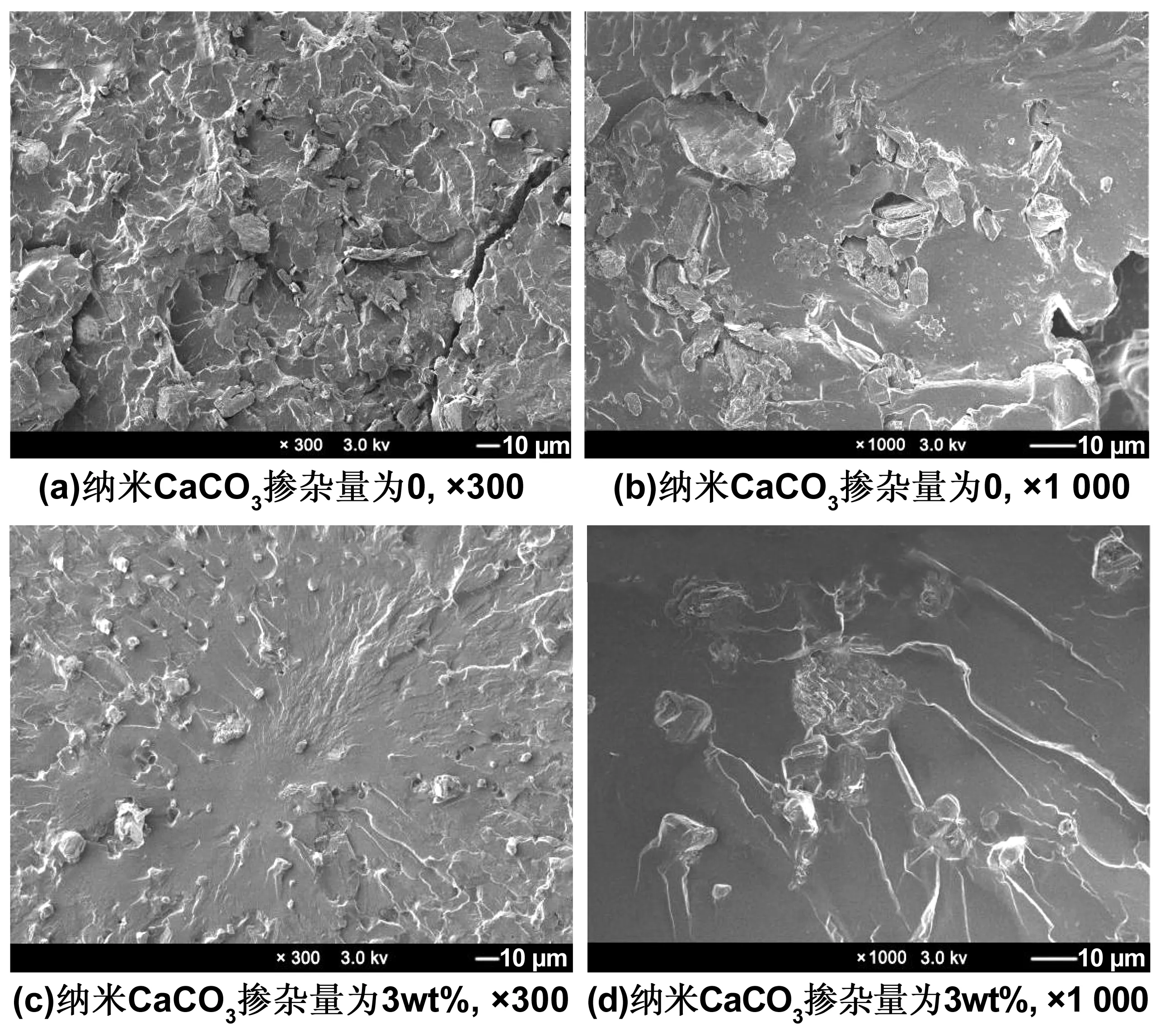

图2为纳米CaCO3改性聚氨酯复合材料的SEM图。从图2(a)和(b)可以看出,未掺杂纳米CaCO3的聚氨酯材料表面粗糙,晶粒分布不均匀,存在明显的缝隙。从图2(c)和(d)可以看出,掺入纳米CaCO3后,改性聚氨酯复合材料表面较为平整,缝隙和裂痕明显减少,且纳米粒子和基体之间的融合度较高,微观形貌和整体的均匀性得到了显著改善。

图2 纳米CaCO3改性聚氨酯复合材料的SEMFig 2 SEM of nano-CaCO3 modified polyurethane composites

2.3 力学性能分析

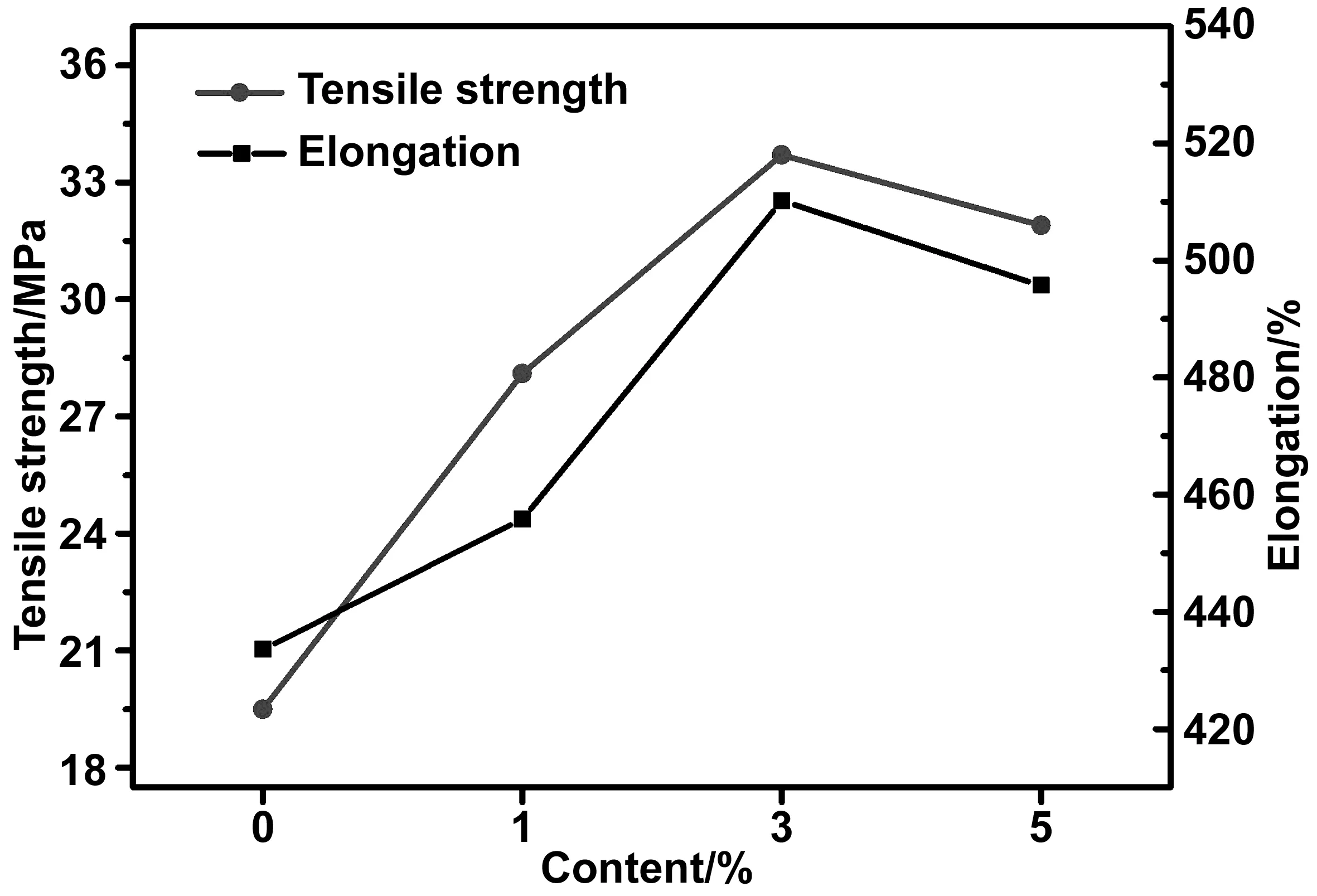

按照GB/T 1040-1992《塑料拉伸性能试验方法》,利用拉伸试验机WKKW-150对纳米CaCO3改性聚氨酯复合材料的拉伸强度和断裂延伸率进行测试,测试结果如图3所示。

从图3可以看出,未掺杂纳米CaCO3的聚氨酯材料的拉伸强度和断裂延伸率分别为19.5 MPa和433.6%。纳米CaCO3的掺杂显著改善了聚氨酯材料的拉伸强度和断裂延伸率,随着纳米CaCO3掺杂量的增加,聚氨酯复合材料的拉伸强度和断裂延伸率均表现出先升高后降低的趋势。当纳米CaCO3的掺杂量为3%(质量分数)时,改性聚氨酯复合材料的拉伸强度和断裂延伸率达到了最大值,分别为33.7 MPa和510.2%,相比未掺杂纳米CaCO3的聚氨酯材料分别提高了72.82%和17.7%;而当纳米CaCO3的掺杂量为5%(质量分数)时,改性聚氨酯复合材料的拉伸强度和断裂延伸率出现下降。这是因为纳米CaCO3有着较大的比表面积和高的比表面能,适量的纳米CaCO3掺杂到聚氨酯材料中后能够有效和基体材料结合,提高了聚氨酯材料分子之间的结合力,减少了裂纹和孔隙的萌生,当复合材料受到外力时,纳米粒子能够有效吸收能量,还能够吸收一定的形变功,从而有效改善聚氨酯复合材料的力学性能;而当纳米CaCO3的掺杂量过多时,由于自身比表面能较大,很容易产生团聚导致分布不均,从而产生应力集中的现象,使得纳米CaCO3与聚氨酯基体的相互作用变弱,在局部区域产生较大的应力而产生裂纹和缺陷,导致聚氨酯复合材料的力学性能降低。

图3 纳米CaCO3改性聚氨酯复合材料的拉伸强度和断裂延伸率测试Fig 3 Test of tensile strength and elongation at break of nano-CaCO3 modified polyurethane composites

2.4 磨损性能分析

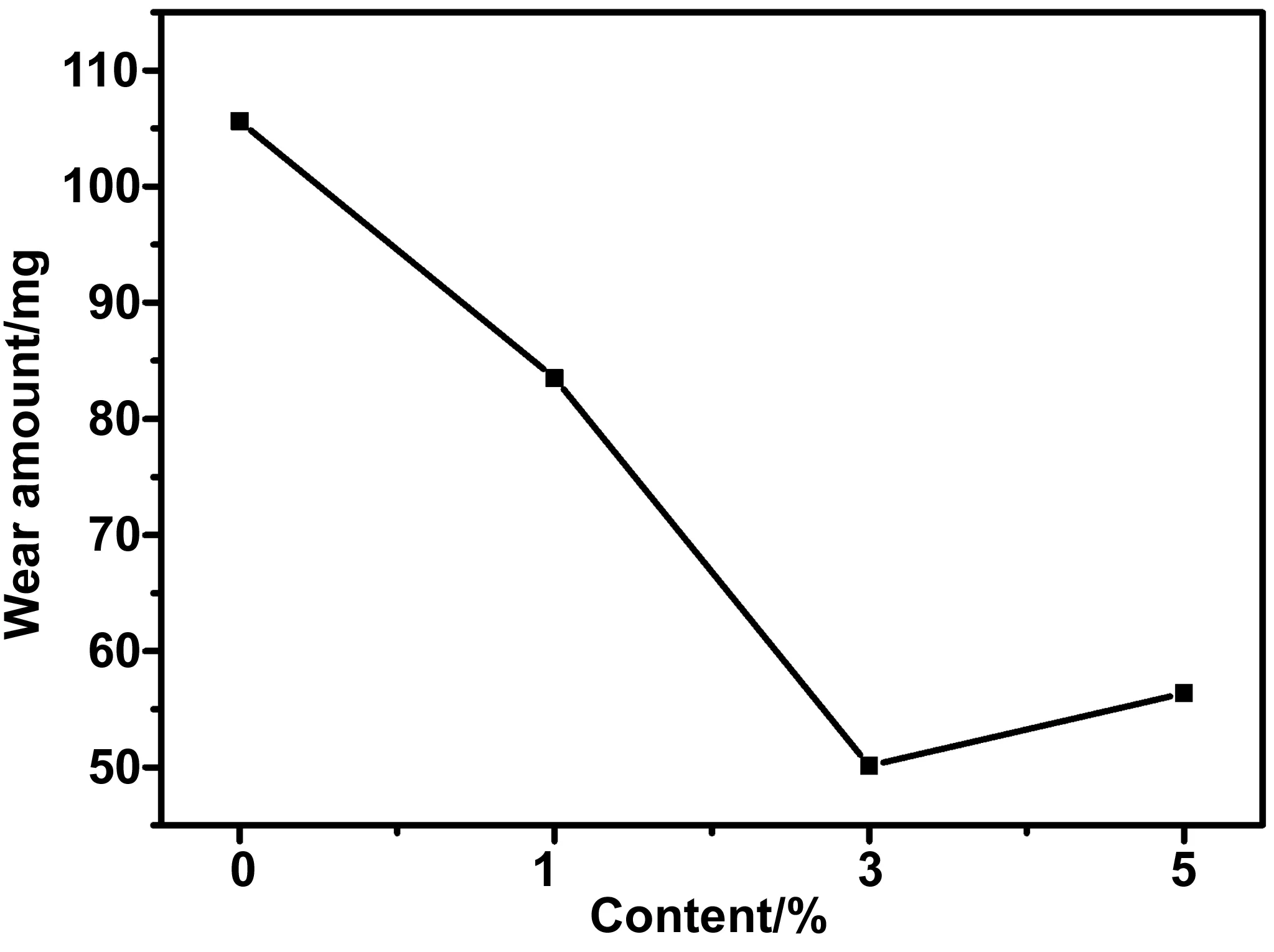

利用冲蚀磨损试验机MCF-40对纳米CaCO3改性聚氨酯复合材料的磨损性能进行测试,选择浇筑的底面为磨损面,试样尺寸为50 mm×35 mm×9 mm,给定冲蚀磨损的线速度为3.7 m/s,攻角为30°,浆体的质量分数为40% ( 4.5 L的清水加3 L石英沙,石英砂粒度为0.05~0.15 mm),采用失重法来评价纳米CaCO3改性聚氨酯复合材料的磨损性能[22]。

图4为纳米CaCO3改性聚氨酯复合材料的磨损性能测试结果。从图4可以看出,未掺杂纳米CaCO3的聚氨酯材料的磨损量为105.6 mg,随着纳米CaCO3掺杂量的增加,改性聚氨酯复合材料的磨损量先降低后轻微升高,当纳米CaCO3的掺杂量为3%(质量分数)时,聚氨酯复合材料的磨损量最低为50.1 mg,相比未掺杂纳米CaCO3的聚氨酯材料磨损量减少了52.56%;当纳米CaCO3的掺杂量增加至5%(质量分数)时,磨损量轻微升高。整体来看,掺杂纳米CaCO3后聚氨酯复合材料的磨损量均出现下降,磨损性能得到改善。分析原因为:一方面,纳米CaCO3的表面能较大,与聚氨酯基体结合能力较强,增强了复合材料各分子之间的结合强度;另一方面,纳米CaCO3自身的强度和耐磨性较高,当受到外力作用时,纳米粒子能够通过界面效应将应力有效传递给聚氨酯材料,减少了局部应力过大的现象,复合材料发生一定程度的形变就能够吸收部分能量,因此聚氨酯复合材料的磨损性能得到改善。而当纳米CaCO3的掺杂量过多时,过量的纳米粒子不仅会在聚氨酯基体中产生团聚,造成局部应力集中,而且会在基体表面突出,在磨损过程中导致接触面积减小,纳米粒子与基体的结合强度变差,容易产生局部脱落,导致磨损性能下降。

图4 纳米CaCO3改性聚氨酯复合材料的磨损性能测试Fig 4 Wear performance test of nano-CaCO3 modified polyurethane composites

2.5 热稳定性分析

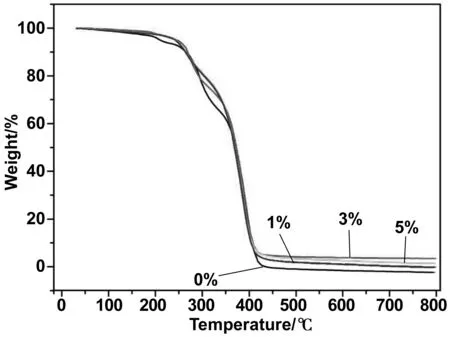

对纳米CaCO3改性聚氨酯复合材料进行热稳定性分析,取样,在氮气气氛下升温速率为15 ℃/min,温度范围为50~800 ℃。

图5为纳米CaCO3改性聚氨酯复合材料的热失重曲线。从图5可以看出,所有聚氨酯复合材料的分解趋势基本一致,存在两段分解,未掺杂纳米CaCO3的聚氨酯材料的分解温度为236和354 ℃,掺杂纳米CaCO3的改性聚氨酯复合材料的分解温度基本都在243和352 ℃ 。第一段分解是聚氨酯和异氰酸酯发生解离,分解成二氧化碳、伯胺和烯烃,第二段分解主要是多元醇发生了降解[23]。由图5可知,在温度为421 ℃时,未掺杂纳米CaCO3的聚氨酯材料已经完全分解;在温度为800 ℃时,纳米CaCO3的掺杂量为1%,3%和5%(质量分数)的改性聚氨酯复合材料的残余量分别为1.2%,4.4%和2.6%,可见纳米CaCO3的掺杂显著提高了聚氨酯复合材料的热分解温度和残余量。分析原因:一方面,因为纳米CaCO3的键能较大,抗热降解温度较高,掺入纳米CaCO3后能够有效提高聚氨酯复合材料的热稳定性[24];另一方面,因为纳米CaCO3的表面具有丰富的官能团,能够较好地嵌入聚氨酯材料的分子链中,加强了分子链之间的相互作用力,从而提高了聚氨酯复合材料的热稳定性能。

图5 纳米CaCO3改性聚氨酯复合材料的TGA分析Fig 5 TGA analysis of nano-CaCO3 modified polyurethane composites

3 结 论

以聚四氢呋喃醚二醇-2000、甲苯二异氰酸酯、3,3′-二氯-4,4′-二氨基二苯基甲烷为原料,通过预聚体法制备了不同纳米CaCO3掺杂的聚氨酯复合材料,通过对改性聚氨酯复合材料的各项性能测试,得到如下结论:

(1)纳米CaCO3的掺杂没有改变聚氨酯的结构,但改善了复合材料的微观形貌和整体的均匀性,且提升了复合材料的力学性能,随着纳米CaCO3掺杂量的增加,复合材料的拉伸强度和断裂延伸率先升高后降低。当纳米CaCO3的掺杂量为3%(质量分数)时,复合材料的拉伸强度和断裂延伸率达到了最大值,分别为33.7 MPa和510.2%。

(2)纳米CaCO3的掺杂增强了复合材料各分子之间的结合强度,改善了聚氨酯复合材料的磨损性能,磨损量随纳米CaCO3掺杂量的增加先降低后升高。当纳米CaCO3的掺杂量为3%(质量分数)时,复合材料的磨损量最低为50.1 mg。

(3)纳米CaCO3因具有大的键能和丰富的官能团,掺杂后提高了聚氨酯复合材料的热分解温度和残余量,改善了聚氨酯复合材料的热稳定性。当纳米CaCO3的掺杂量为3%(质量分数)时,复合材料的残余量最大为4.4%。

综合各项性能来看,纳米CaCO3的最佳掺杂量为3%(质量分数)。