悬索桥主缆钢丝在持力状态下的表观腐蚀规律试验研究

2022-08-03曹素功傅俊磊

洪 华,曹素功,2,傅俊磊,田 浩

(1.浙江省道桥检测与养护技术研究重点实验室,浙江 杭州 311305;2.同济大学 土木工程学院,上海 200092)

0 引言

主缆作为悬索桥主要承力结构,后期几乎不可更换,被称为悬索桥的“生命索”[1]。然而,主缆钢丝正常使用期间经常会与它所处的环境介质之间发生物理、化学抑或是电化学作用,这就是所谓的钢丝腐蚀[2-7]。我国由于腐蚀问题所造成的直接或间接经济损失大概占国民生产总值的1%~5%[8~12]。其中,持力状态下钢丝腐蚀及其养护问题是全世界关注的一个热点问题,也是一个世界性的难题。以往设计时安全系数取大值,但是经济性差,近代设计安全系数有所降低,但是腐蚀问题就变得更加敏感。

国内外学者对主缆钢丝的腐蚀问题进行了一定的有益研究。陈小雨等[13]利用中性盐雾试验,对悬索桥主缆镀锌钢丝的剩余抗力和腐蚀外观之间的对应关系进行了研究,明确了通过检测钢丝腐蚀外观判断其剩余抗力。张振浩等[14]通过疲劳强度与钢材强度的关系以及腐蚀引起的钢材抗力衰变,得到了钢材腐蚀疲劳抗力时变模型。Airong Chen等[15]建立了腐蚀钢丝屈服载荷和极限载荷的退化模型。Cui Chuanjie等[16]通过盐雾环境下Q345钢表面点蚀的试验研究,计算了腐蚀坑的最大深度,建立了腐蚀坑数学模型。现有成果对钢丝腐蚀问题的研究多集中于无应力状态下,而鲜有对持力状态下主缆钢丝腐蚀的试验研究。但现实工程中主缆钢丝的腐蚀问题多发生于持力状态下,对持力状态下主缆钢丝的试验研究意义重大[17-18]。本研究为研究持力状态下主缆钢丝腐蚀随时间发展的变化规律,设计了一套可预加荷载的电解加速腐蚀试验装置,用以分析持力状态下主缆钢丝的表观腐蚀规律。

1 试验方案设计及实施

1.1 设计思路

本试验的目的在于研究不同应变水平下主缆钢丝腐蚀随时间发展的变化规律,对于试验设计而言有3个关键点:

(1)如何将主缆钢丝长时间保持较高的应变水平。

(2)试验中如何加速腐蚀主缆钢丝。

(3)如何对不同腐蚀程度的主缆钢丝进行评定。

经过对各种室内加速试验方案的比选,最终选取了预加荷载的电解加速腐蚀试验方案对不同应变等级下的主缆钢丝进行腐蚀试验。原因是这种试验方法可以更真实模拟出持力状态下主缆钢丝的腐蚀现状。

1.2 试验装置

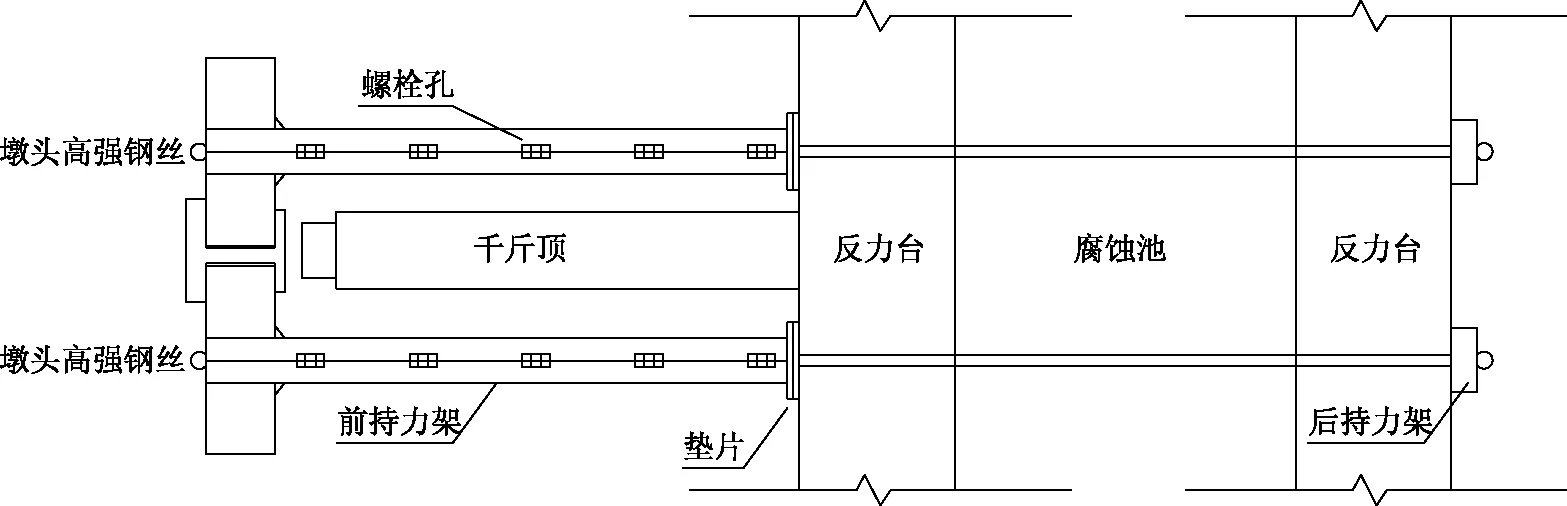

依照设计思路,设计出如图1所示试验装置,该装置由持力装置、腐蚀池、通电回路、钢丝、氯化钠溶液5个部分组成。

图1 预加荷载的电解加速腐蚀试验装置Fig.1 Electrolytic accelerated corrosion test device with preload

主缆钢丝上粘贴应变片,利用静态采集仪装置对主缆钢丝上的应变进行测定。在千斤顶将主缆钢丝拉伸到目标应变后,千斤顶稳压,通过特制的应变持力装置持力,作用到钢台座,最后由地锚承担,使主缆钢丝保持住目标应变。钢丝穿过电解腐蚀池,利用法拉利电解原理对主缆钢丝进行加速腐蚀。腐蚀池设计为半封闭的溶液槽盛,放浓度为5%的NaCl电解液。

1.3 试验工况

因为实际运营中的主缆钢丝应变水平多介于1 000 με 与3 000 με之间,所以本试验设计4种不同应变分别为:0,1 000,2 000和3 000 με。腐蚀的时间设置为0,1,2,3和4 d共5种时间尺度。总通电电流保持为1 A,通过法拉利电解定律计算可以得出每根钢丝的理论通电电流量,可以得到对应的腐蚀率。

考虑到试验数据离散性,为保证数据的有效性,每个工况试件设置为3根,共60根直径5.25 mm的钢丝试件。0~4 d,每天拿出3根/工况×4工况=12根,第4 d完成60根钢丝电解加速腐蚀试验。

1.4 试验观测参数

采用直流稳压电源进行通电试验(如图1),设定好通电量与电流密度,依据法拉利电解定律进行电解试验。每批次工况试验结束后,将试件卸下,利用以下参数对主缆钢丝表面腐蚀形态规律进行观测。

(1)腐蚀后主缆钢丝表观规律

对于腐蚀后主缆钢丝表观规律进行统计,在接触式观测的基础上,利用超景深三维显微系统进行细致观测。

(2)质量损失率

通常情况下,主缆钢丝的腐蚀率可以用质量损失率来衡量。主缆钢丝通电腐蚀前称重为M0。腐蚀后,对各时间未腐蚀段质量称量,记作M1,腐蚀段除锈后称重M2,并进行记录,按照以下公式计算质量损失率。

(1)

(3)最大截面损失率

考虑到主缆钢丝在腐蚀过程中,纵向腐蚀不一定分布均匀,而局部点蚀现象可能比较明显,横截面的面积损失率较大,考虑采用最大横截面面积损失率表示钢丝腐蚀程度。按照如下公式计算:

(2)

2 结果分析

2.1 外观分析

2.1.1 外观试验结果

通过观察试验高强钢丝分别在保持0,1 000,2 000 和3 000 με应变下腐蚀0~4 d后的外观形态。可以发现,随着通电时间的增加,首先是镀锌涂层发生破坏,这种涂层破坏是整体的、非剥落式的溶蚀破坏。伴随着涂层的整体破坏,母材受到了电解反应,析出褐色以及黑色的腐蚀产物。通电时间越长,发生的腐蚀面积增大。在持力状态下,这种腐蚀产物基本是沿主缆钢丝的纵向上均匀分布,钢丝的直径随着通电时间的增加减少,宏观上的局部腐蚀较少。

2.1.2 外观试验结果分析

由于不同于钢板的显微成相,主缆钢丝本身构件有宏观曲率,过小的放大倍率不能精确地扫描出钢丝局部表征的特性。当放大倍率过高时,地表的随机振动会对显微镜头的聚焦过程产生较大的干扰,导致很多情况下无法成相。由此一来,如何选取适当的放大倍率是整个局部表征识别工作的重点。经过不断地研究,发现500倍是非常适合做此种主缆钢丝局部表征识别的放大倍率。

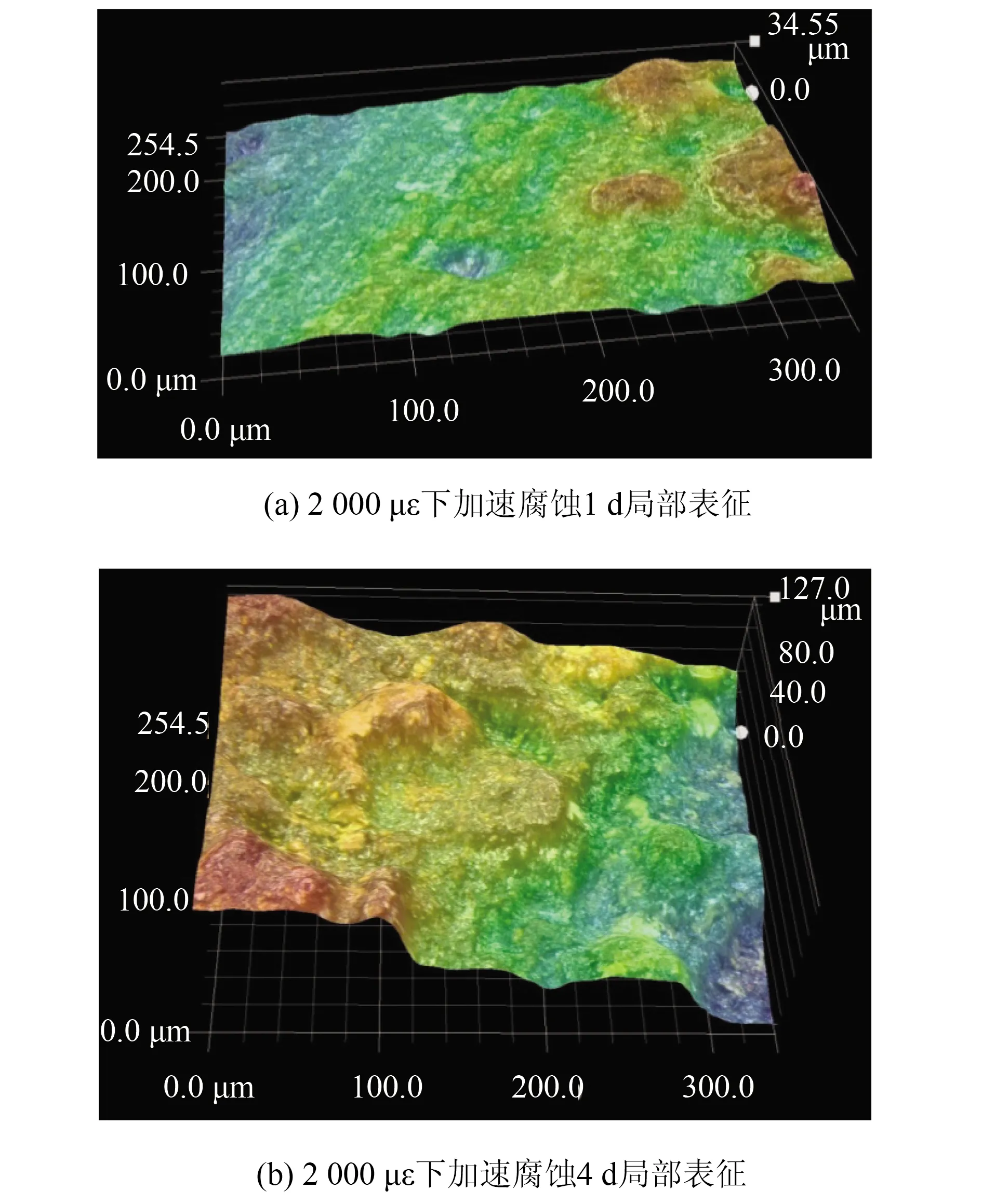

利用500倍放大倍率超景深三维显微成相技术对腐蚀后(为避免冗繁,此处仅列出2 000 με下结果)试验高强钢丝进行扫描,利用D.F.D(Depth from Defocus)技术,进行三维图像的绘制,局部点蚀坑成像结果如图2所示。

图2 D.F.D技术主缆钢丝腐蚀表征对比Fig.2 Comparison of main cable steel wires’ corrosion characterizes by D.F.D technology

由图2可知:

(1)高应变水平会显著地加速钢丝的腐蚀,无论是对于涂层还是钢丝母材。对比各应变状态下第1 d 的腐蚀形态,0 με和1 000 με两种应力水平下,主缆钢丝的涂层还没有发生整体溶蚀,而持有2 000 με 应变的主缆钢丝的涂层基本有50%的溶蚀程度,至于3 000 με应变的试样,涂层对母材的保护作用基本消失,已经可以观察到裸露的母材。

(2)时间的增长,对主缆钢丝局部表征的起伏有很大影响,腐蚀时间越长,局部表面起伏越剧烈。

(3)2 000 με下,加速腐蚀1 d,最大表观腐蚀起伏达35 μm;4 d最大表观腐蚀起伏达127 μm。

2.2 腐蚀过程中质量损失率的变化规律

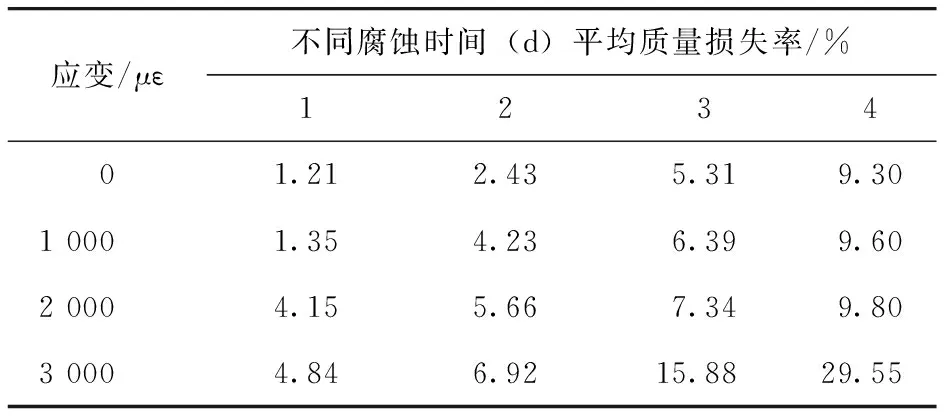

主缆钢丝具有非常好的材性,首先考虑是否可以用主缆钢丝的质量损失率对钢丝腐蚀后的材性建立起一个直观对应关系,如果这种对应关系是存在的,那么将对主缆钢丝的剩余性能评估起到非常有益的作用。对所有电解加速腐蚀的主缆钢丝数据进行处理,结果如表1所示:

表1 不同应变水平及腐蚀时间下平均质量损失率Tab.1 Average mass loss rates under different strain levels and corrosion time

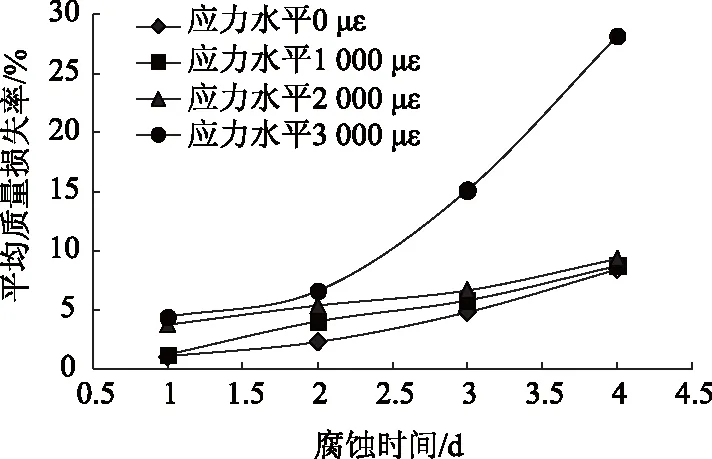

由图3~4试验结果可知:

图3 不同应变水平下质量损失率随时间变化曲线Fig.3 Curves of mass loss rate varying with time under different strain levels

图4 钢丝均匀腐蚀质量损失变化(文献[13])Fig.4 Change of mass loss of steel wires in uniform corrosion (reference [13])

(1)持力3 000 με电解加速腐蚀4 d,与自然腐蚀420 d试验结果[13]接近,且变化趋势一致,表明利用持力电解加速腐蚀的试验方法可靠,且本法可极大地缩减试验研究时间。

(2)3 000 με下加速腐蚀平均质量损失率4 d是1 d的6.40倍,表明钢丝平均质量损失率随着时间增长呈非线性增长,整体呈现出随着时间的增长腐蚀速率变快的趋势。

(3)3 000 με下加速腐蚀1~4 d平均质量损失率分别是2 000 με下的1.17倍、1.22倍、2.27倍以及3.02倍,表明应变水平越高,钢丝腐蚀越明显。产生这种现象的主要原因是在持有高应变水平使得主缆钢丝局部腐蚀产生的基材缺陷不断拉伸、扩展,导致越高应变的钢丝腐蚀越快,伴随着直径的变小,会加剧腐蚀。其次,在持有高应变状态下,主缆钢丝的电阻会下降,在外界电化学电位不变的情况下,会加强电流密度,使得其腐蚀加剧。

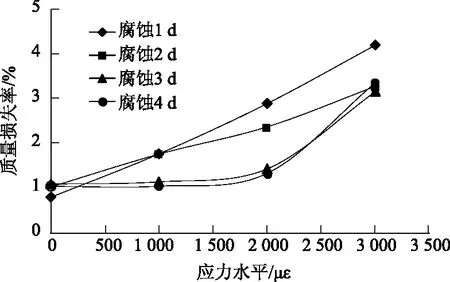

以无应变钢丝腐蚀为基准,以其质量损失率为分母,其他持有应变的钢丝质量损失率对其做比值得到质量损失率,将时间作为观测的角度,那么将4 d 的腐蚀过程分开来,形成各个时间点上质量损失率和应变的关系,如图5所示。

图5 不同时间应变水平对质量损失率的影响Fig.5 Influences of different time strain levels on mass loss ratio

由图5分析结果可知,在腐蚀的前两天,应变对于质量损失比率的影响近似线性分布,随着时间的增长,逐渐呈现出指数分布的形式。时间越长,应变水平对质量损失效应越显著。

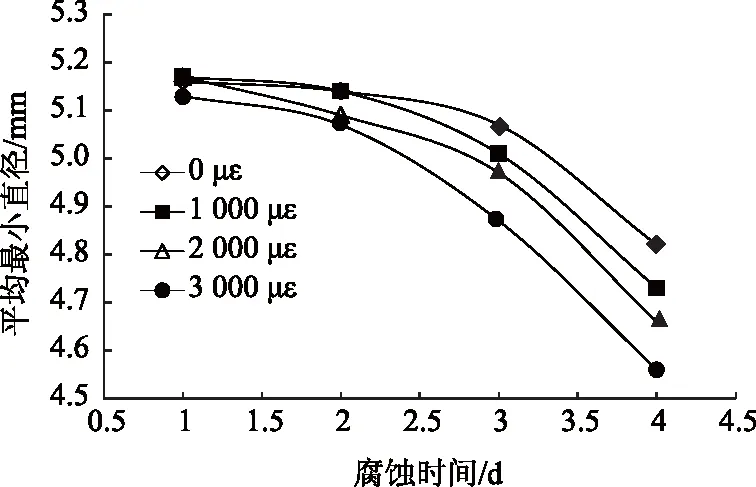

2.3 腐蚀过程中最大截面损失率的变化规律

质量损失率参数分析的不足之处在于,由于保护涂层的存在以及腐蚀过程随机性导致的腐蚀不均匀分布使得我们无法较好地对试验数据进行拟合分析。这导致我们不得不退而求其次研究钢丝腐蚀最大截面损失率的变化规律,结果如图6所示。

图6 不同应变水平下钢丝平均最小直径随时间变化曲线Fig.6 Curves of average minimum diameter of steel wires varying with time under different strain levels

由图6分析结果可知:

(1)随着时间的发展,最大截面损失率增大。应变水平的增加会加剧主缆钢丝的腐蚀进程,最大截面损失率随应变水平增大而增大。

(2)对比分析平均质量损失率、最大截面损失率随应变水平、时间的发展规律,得出最大截面损失率与应变、时间两变量相关关系更好。在相关研究中可以考虑采用最大截面损失率作为核心中间变量来衡量主缆钢丝的腐蚀等级。

3 结论

本研究基于预加荷载电解加速腐蚀试验装置,开展了主缆钢丝电解加速腐蚀试验研究,探讨了主缆钢丝的表观腐蚀规律,主要结论如下:

(1)应变水平和腐蚀时间对主缆钢丝腐蚀有显著影响,应变水平越高,腐蚀时间越长,钢丝局部表面起伏越剧烈。

(2)持力钢丝电解加速腐蚀4 d质量损失,与自然腐蚀420 d试验结果接近,且变化趋势一致。

(3)3 000 με下加速腐蚀平均质量损失率4 d是1 d的6.40倍,且1~4 d分别是2 000 με下的1.17倍、1.22倍、2.27倍以及3.02倍。

(4)应变水平越高,腐蚀时间越长,镀锌涂层发生溶蚀破坏后,钢丝基材缺陷不断拉伸、扩展,导致钢丝腐蚀加快,即腐蚀程度呈非线性增长。

(5)随着时间的增加,最大截面损失率增大。应变水平的增加会加剧主缆钢丝的腐蚀进程,最大截面损失率随应变水平增大而增大,且与两变量相关性较好。