离子渗氮SDDM钢模具耐磨性的试验与数值研究

2022-08-03杨子帅吴博雅李奇颖黎军顽

杨子帅 吴博雅 李奇颖 黎军顽

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

前轴是商用车的重要结构件之一,通常热锻成形[1]。然而,热锻模具在使用中将承受复杂的热-机械载荷,易发生塑性变形、磨损和疲劳开裂等现象。在热锻过程中,模具易因磨损而失效[2],因此对热锻模具磨损行为的研究备受关注。

通过分析多种提高链轨节锻造模具寿命的方案,王刚[3]指出,提高模具耐磨性是提高模具使用寿命的最佳途径。离子渗氮能显著提升钢的耐磨性,且其温度低、工件畸变小、渗层组织可控,因而应用广泛[4]。Wang 等[5]通过控制渗氮层组织提高了H13钢的耐磨性;孙宇锋等[6]研究了渗氮时间和表面粗糙度对4Cr5Mo2V钢离子渗氮层高温磨损性能的影响;施渊吉等[7]指出,离子渗氮可使汽车法兰盘热锻模的使用寿命提高5.5倍;唐磊等[8]将离子渗氮应用于汽车板件热冲压模具后,模具寿命约提高了5倍。

为了进一步提高汽车前轴热锻模的耐磨性,本文对前轴模具用SDDM钢进行离子渗氮,研究了离子渗氮后钢的组织、力学性能和高温摩擦磨损特性,并基于高温摩擦磨损试验建立了Archard磨损模型,通过数值模拟研究了离子渗氮对SDDM钢前轴热锻模具磨损量的影响,以期为提高前轴热锻模具的使用寿命提供借鉴。

1 试验材料及方法

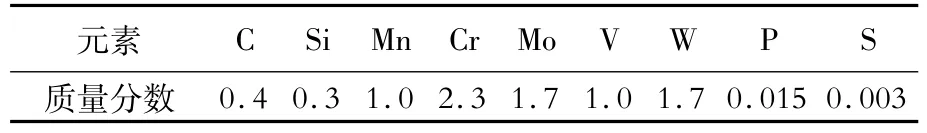

SDDM钢的原始状态为退火态,其化学成分如表1所示。根据企业实际生产对模具硬度的要求,对试验用SDDM钢进行了1 030℃淬火和620℃两次回火,使其硬度达到了46 HRC。

表1 试验用SDDM钢的化学成分(质量分数)Table 1 Chemical composition of the investigated SDDM steel(mass fraction) %

目前关于SDDM钢离子渗氮的研究较少,文献[9-12]的渗氮工艺为:渗氮介质为纯NH3,温度530 ℃,时间8 h,炉压480 Pa,电压800 V,NH3流量为600 mL/min。

磨损试验在Bruker UMT-3型球-盘线性往复式高温摩擦磨损试验机上进行,摩擦方式为干摩擦,试验温度分别为300、400和500°C,试验力20 N,对磨时间60 min,滑移行程10 mm,频率5 Hz,总滑移距离360 m。试样尺寸为31.8 mm×16.0 mm×4.1 mm。摩擦副为SiC陶瓷球,直径9.5 mm,硬度2 800 HV。用精度为0.1 mg的电子天平测量试样的磨损质量损失,然后除以钢的密度计算磨损体积。通过公式Ws=V/(p×d)计算磨损率,V为磨损体积,p为载荷,d为总滑移距离。采用扫描电子显微镜观察试样磨损面形貌。采用显微硬度计测定试样渗层的硬度。

2 试验结果与分析

2.1 显微组织和力学性能

图1是SDDM钢离子渗氮层的微观形貌。可以看出,表面白亮层的厚度约12 μm,致密均匀;扩散层较厚,且有少量脉状氮化物(又称脉状组织),总体上离子渗氮效果较好。

图1 SDDM钢离子渗氮层的微观形貌Fig.1 Micrograph of the ion-nitrided layer of SDDM steel

图2为SDDM钢离子渗氮层的X射线衍射图谱。可以看出,渗氮层中的氮化物为ε-Fe3N和γ′-Fe4N,ε-Fe3N具有较高的硬度,而γ′-Fe4N具有较好的韧性和强度,两者在一定程度上对提高钢的耐磨性有很大作用[10],且没有与基体对应的α-Fe峰,说明渗氮的SDDM钢化合物层比较致密均匀。

图2 SDDM钢离子渗氮层的X射线衍射图谱Fig.2 X-ray diffraction patterns of the ion-nitrided layer of SDDM steel

渗氮试样渗层的显微硬度分布如图3所示。为了避免白亮层疏松对表面硬度的影响,将距离试样表面25 μm处的硬度作为表面硬度[13-14]。由图3可知,经离子渗氮的SDDM钢的表面硬度高达935 HV0.2。根据GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》,采用硬度梯度法测量渗层深度,以试样表面至比基体硬度高50 HV0.2处的垂直距离作为渗层深度,则SDDM钢渗氮层深度约为200 μm,且硬度梯度较平缓。

图3 SDDM钢离子渗氮层的硬度梯度Fig.3 Hardness gradient in the ion-nitrided layer of SDDM steel

2.2 摩擦因数与磨损率

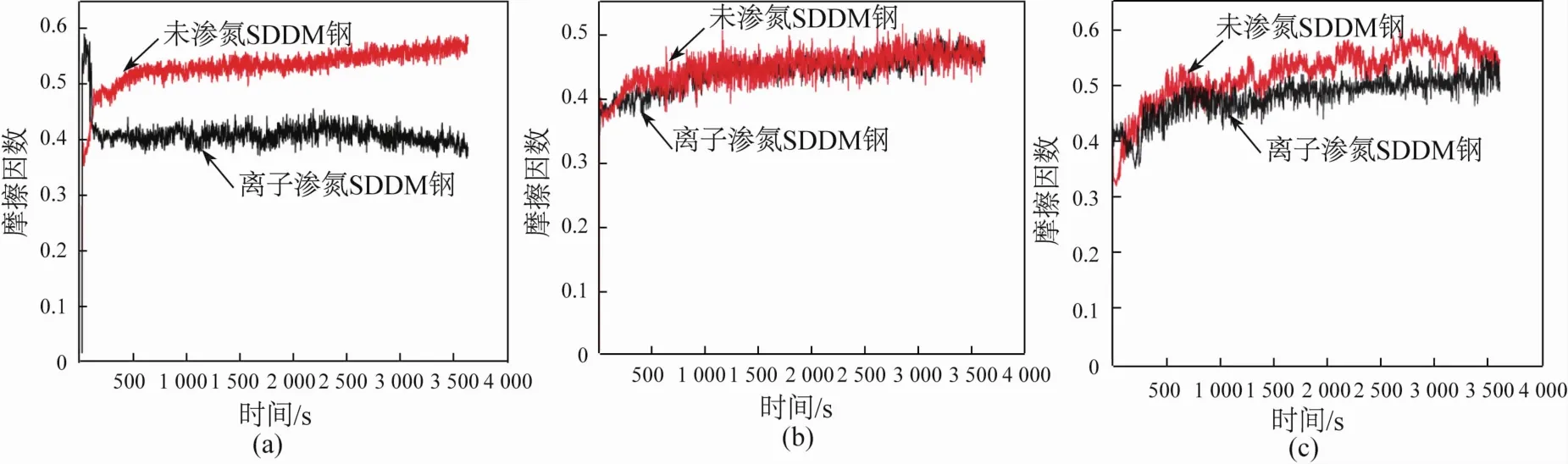

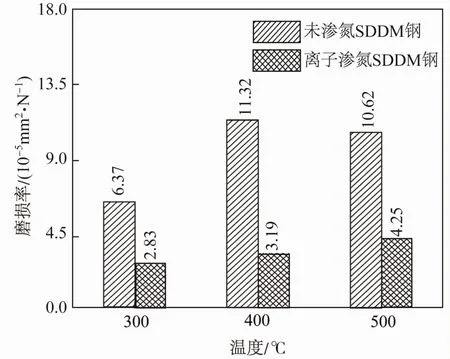

图4为300~500℃摩擦磨损试验时未离子渗氮和经离子渗氮的SDDM钢的摩擦因数随试验时间的变化。由图4可知,400℃试验时,未渗氮和渗氮的SDDM钢的摩擦因数变化曲线基本重合,而在300和500℃试验时两者有显著差异,未渗氮的SDDM钢的摩擦因数大于渗氮的SDDM钢。通常,摩擦因数越小,磨损程度越小,材料的耐磨性越好[15-16]。图5是未经过和经过离子渗氮的SDDM钢的磨损率。可以看出,离子渗氮的SDDM钢在300、400和500℃试验后的磨损率分别下降了55.57% 、71.82% 和59.98% 。这表明离子渗氮可提高SDDM钢在300~500℃温度下的耐磨性。

图4 未渗氮和离子渗氮的SDDM钢的摩擦因数随在300(a)、400(b)和500℃(c)摩擦磨损试验时间的变化Fig.4 Variation of friction coefficient of the unnitrided and ion-nitrided SDDM steel with duration of friction-wear test at 300(a),400(b)and 500 ℃ (c)

图5 未经过和经过离子渗氮的SDDM钢在300~500℃摩擦磨损试验后的磨损率Fig.5 Wear rate of the unnitrided and ion-nitrided SDDM steel after friction-wear test at 300 to 500℃

2.3 磨损机制

图6为未离子渗氮和经离子渗氮的SDDM钢摩擦磨损试验后的磨损面形貌。试验温度为300℃时,未渗氮和渗氮的SDDM钢的磨损面都出现了犁沟,如图6(a,b)所示,发生了磨粒磨损,是钢的表面因高温软化而局部塑性变形并脱落,脱落的磨屑作为磨粒而导致的。未渗氮的SDDM钢磨损面犁沟较深,渗氮的SDDM钢磨损面犁沟较浅且不连续。这是因为渗氮的SDDM钢表面硬度较高,有效遏制了高温软化和塑性变形的发生。

图6 未经过(a,c,e)和经过(b,d,f)离子渗氮的SDDM 钢在300(a,b)、400(c,d)和500 ℃(e,f)摩擦磨损试验后的微观形貌Fig.6 Micrographs of the unnitrided (a,c,e)and ion-nitrided (b,d,f)SDDM steel after friction-wear test at 300 (a,b),400 (c,d)and 500 ℃(e,f)

400℃试验时,未渗氮的SDDM钢的磨损面出现了一些剥落坑,发生了黏着磨损,剥落坑周边是剥落氧化物转移形成的摩擦氧化物层,如图6(c)所示;图6(d)的犁沟形貌表明渗氮的SDDM钢仍发生了磨粒磨损,且氧化物被磨粒挤压至犁沟两侧而形成条带状氧化层。然而与未渗氮的SDDM钢相比,氧化物并没有剥落而导致明显的黏着磨损。

500℃试验时,未渗氮的SDDM钢主要发生氧化磨损,氧化物在高温和试验力的作用下来不及转移即被压实,形成光滑的磨损面,如图6(e)所示;而图6(f)表明,渗氮的SDDM钢磨损面有小剥落坑,仅发生了轻微的黏着磨损,由于剥落的氧化物较少且被压平,磨损面较光滑。

2.4 Archard磨损模型

目前,在模具磨损的有限元模拟方面,通常采用Archard磨损模型预测锻件成形过程中模具的磨损量,其一般表达式为[17-19]:

式中:V为磨损体积;K为磨损系数;F为工件与材料接触面的法向压力;L为模具与工件之间的切向相对滑移距离;H为模具洛氏硬度。根据此模型,当F和L分别为本文高温摩擦磨损试验的试验力和总滑移行程,而V和H分别为未离子渗氮和经离子渗氮的SDDM钢的磨损体积和表面硬度时,参考朱光明[20]整理的硬度的换算关系:

得到离子渗氮的SDDM钢表面硬度约为68 HRC,则未渗氮和渗氮的SDDM钢在300~500℃的磨损系数K如图7所示。可见在相同温度下,离子渗氮的SDDM钢的磨损系数小于未渗氮的SDDM钢,表明离子渗氮能提高SDDM钢的耐磨性。

图7 未经过和经过离子渗氮的SDDM钢在300~500℃的磨损系数Fig.7 Wear coefficients of the unnitrided and ionnitrided SDDM steel at 300 to 500℃

3 前轴热锻模具磨损的数值模拟

基于上述构建的Archard磨损模型,采用有限元方法建立了前轴第一道次辊锻过程的数值模型,如图8所示,进而研究离子渗氮对SDDM钢前轴热锻模磨损的影响。在模具磨损数值模拟过程中,模具材料SDDM钢的物性参数通过JMatPro软件计算获得,如热导率、比热容和弹性模量等,且为温度的函数,模具预热温度为150℃,锻造速率为15 r/min;坯料的初始尺寸为φ130 mm×1 075 mm,材料为42CrMo钢,物性参数从DEFORM®软件查得,初始温度为1 150℃,环境温度为20℃,模具与坯料间的换热系数为11 000 W/(m2·K)。

图8 汽车前轴辊锻第一道次有限元模型Fig.8 Finite element model of preliminary rollforging for automobile front axle

4 模拟结果与分析

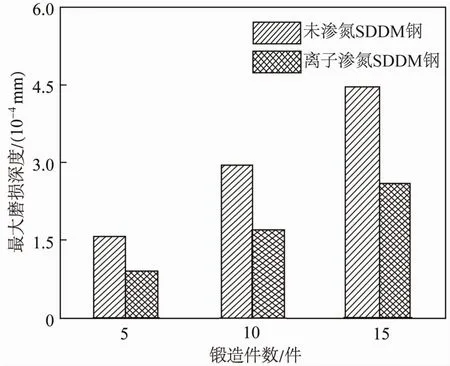

图9为未离子渗氮和离子渗氮的SDDM钢模具连续锻造5件汽车前轴后的磨损深度分布,为便于对比,将模具表面磨损深度大于4.0×10-5mm的区域定义为严重磨损区域(红色)。可以看出,渗氮的SDDM钢模具的严重磨损区域面积很小,与未渗氮模具差异明显,表明离子渗氮可显著降低SDDM钢模具的磨损量。图10为连续锻造5、10和15件前轴后未离子渗氮和经离子渗氮的SDDM钢模具的最大磨损深度。由图10可知,未渗氮的SDDM钢模具的最大磨损深度均明显大于渗氮的SDDM钢模具,在连续锻造15件前轴后,未渗氮的SDDM钢模具最大磨损深度达4.43×10-4mm,而渗氮的SDDM钢模具仅为2.57×10-4mm,模具最大磨损深度减小了约42% ,离子渗氮可显著提高SDDM钢模具的耐磨性。

图9 未经过(a)和经过(b)离子渗氮的SDDM钢模具连续锻造5件前轴后的磨损深度分布Fig.9 Wear depth distributions of the unnitrided(a)and ion-nitrided(b)SDDM steel dies after continuously forging 5 pieces of front axle

图10 连续锻造5、10和15件前轴后未离子渗氮和离子渗氮的SDDM钢模具的最大磨损深度Fig.10 Maximum wear depths of the unnitrided and ion-nitrided SDDM steel dies after continuously forging 5,10 and 15 pieces of front axle

5 结论

(1)离子渗氮的SDDM钢的渗层由连续致密的化合物层和扩散层组成,化合物层为ε-Fe3N和γ′-Fe4N,表面硬度达935 HV0.2,且硬度梯度平缓,厚度约200 μm。

(2)离子渗氮的SDDM钢的摩擦因数和磨损率下降,在300和400℃时发生磨粒磨损,500℃时发生黏着磨损,离子渗氮能提高SDDM钢的耐磨性。

(3)连续锻造15件汽车前轴后,未离子渗氮的SDDM钢模具最大磨损深度达4.43×10-4mm,而经离子渗氮的SDDM钢模具的最大磨损深度仅为2.57×10-4mm,约下降了42% 。