高速列车转向架用钢焊接接头在模拟工业大气环境中的腐蚀行为

2022-08-03王云龙陈银莉李义彤

王云龙 陈银莉 余 伟 李义彤

(1.北京科技大学工程技术研究院,北京 100083;2.北京科技大学钢铁共性技术协同创新中心,北京 100083)

转向架主要由构架或侧架、轮对、摇枕、弹簧装置、轴箱装置和制动装置等零部件构成[1-2]。高速列车转向架用钢不仅要具有一定的强度和较高的韧性,同时还应具有良好的焊接性能、抗疲劳性能和耐腐蚀性能。目前转向架构架用钢(如Q345系列和S355钢)强度低、低温韧性较差,且高速列车转向架钢材多采用欧洲标准[1]。

随着高速列车的进一步发展,势必需要焊接性能、耐蚀性能、力学性能更好的转向架构架材料[3],因此自主设计耐蚀性和焊接性良好的耐候钢,并寻找与之匹配的焊材具有非常重要的意义。焊接接头(welding joint,WJ)的母材(base metal,BM)、热影响区(heat affected zone,HAZ)和焊缝金属(weld metal,WM)的成分、组织和性能都存在一定差异,并且存在较大的焊接残余应力[4-5],导致各部分之间常常由于电化学不均一性而产生局部腐蚀。Zhu等[6]研究发现,3Cr低合金管线钢焊接接头各部分耦合后,焊缝的自腐蚀电位正于母材的自腐蚀电位,母材作为电偶对的阳极,腐蚀加速。林鑫等[7]发现,海洋用钢焊接件各个位置在海水中的开路电位大小为焊缝>母材>热影响区。Garcia 等[8]研究发现,304、316L 两种奥氏体不锈钢焊接接头的热影响区均是点蚀的最敏感区域。上述研究表明,焊接接头各区域都有发生点蚀的风险,并且焊缝和热影响区对点蚀的敏感性较母材高。

Pereda等[9]使用微型电解池研究了不锈钢焊接接头的点蚀行为,发现焊缝的点蚀电位最高,耐点蚀性能最好,而母材的点蚀电位最低,点蚀敏感性大。Garcia等[8]研究了奥氏体不锈钢焊接接头的晶间腐蚀行为,发现晶间腐蚀敏感性与碳化铬的析出程度有关,析出程度越高,晶间腐蚀敏感性越大。关于母材组织,板条马氏体的晶间腐蚀敏感性最大,珠光体和奥氏体次之,铁素体最小[10-11]。黄安国等[12]研究了多种工艺焊接接头的腐蚀行为,发现针状铁素体腐蚀倾向较大,但其腐蚀速率很小。

前述研究主要集中在焊接接头各区域的腐蚀行为,而关于焊接接头锈层的形成过程及表面形貌和合金元素在锈层中的分布对接头腐蚀行为的影响的研究较少。本文分别选用JM-55II及CHW-50C6两种焊丝,对自主研发的高速列车转向架用S390耐候钢进行焊接试验,并对焊接件进行焊后热处理和周期浸润腐蚀试验。研究了两种耐候钢焊接接头在模拟工业大气环境中的腐蚀行为,揭示了锈层表面孔洞对锈层中元素分布及锈层形成过程的影响机制,为高速列车转向架构架在工业大气环境中的腐蚀防护和安全运行提供理论依据。

1 试验材料与方法

试验材料为自主设计冶炼的S390耐候钢板,厚度为12 mm,室温屈服强度不低于390 MPa,各项力学性能及耐工业大气腐蚀性能均优于高速列车转向架构架用S355J2W钢。试验分别选用符合TB/T 2374—2008《铁道车辆用耐大气腐蚀钢及不锈钢焊接材料》的JM-55II和符合GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》的CHW-50C6两种焊丝,进行S390耐候钢的焊接试验。S390耐候钢及JM-55II/CHW-50C6焊丝的化学成分和力学性能分别如表1和表2所示。

表1 S390耐候钢及JM-55II/CHW-50C6焊丝的化学成分(质量分数)Table 1 Chemical compositions of S390 weathering steel and JM-55II/CHW-50C6 welding wires (mass fraction) %

表2 S390耐候钢及JM-55II/CHW-50C6焊丝的力学性能Table 2 Mechanical properties of S390 weathering steel and JM-55II/CHW-50C6 welding wires

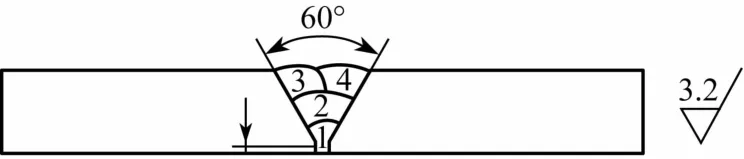

采用熔化极活性气体保护焊(metal active gas arc welding,MAG)对S390耐候钢进行对接焊。焊接试样尺寸为400 mm×40 mm×12 mm。根据母材的材质和厚度,采用60°V型坡口,焊接顺序如图1所示。采用80% Ar+20% CO2(体积分数)的混合气体作为焊接保护气。根据实际生产和设备条件,焊接速度选择为25 cm/min,以保证焊道质量。

图1 焊接顺序示意图Fig.1 Schematic diagram of welding sequence

为消除焊接残余应力,焊后需进行去应力退火。将焊件以不同速率从室温分段缓慢加热至590℃,保温2 h后随炉缓冷,300℃以下出炉空冷。

对退火后的两种焊接接头试样进行干/湿周期浸润腐蚀试验。腐蚀挂片尺寸为60 mm×40 mm×2 mm。另加工尺寸为20 mm×10 mm×2 mm的试样用于锈层断面观察,取样位置如图2中B所示。用SiC水砂纸将试样逐级打磨至1 500号,抛光后用去离子水清洗,然后用无水乙醇超声清洗,并用丙酮清洗除油,最后用冷风吹干放入干燥器中备用。

图2 取样示意图Fig.2 Schematic diagram of sampling

腐蚀试验采用初始浓度为(1.0±0.05)×10-2mol/L的NaHSO3溶液,补给液浓度为2.0×10-2mol/L,溶液初始pH值为3.45。试验温度为(45±2)℃,相对湿度为(70±5)% 。一个循环周期为60 min,其中浸润时间为12 min,干燥时间为48 min,烘烤干燥后表面最高温度为(70±10)℃。

为了减小试验误差,每组测5个试样计算腐蚀速率,3组干/湿周期腐蚀试验时间分别为72、120、168 h。试验结束后,用含有缓蚀剂的酸清洗试样表面锈蚀产物,室温超声清洗3 min,酸洗溶液配比为500 mL 36.5% (质量分数)的HCl+500 mL去离子水+3.5 g C6H12N4+3 g C6H5N3。酸洗后用清水冲洗,然后用无水乙醇浸泡,再用丙酮浸泡,最后用热风吹干放在干燥器内24 h,称取质量(精确到1 mg)。

根据TB/T 2375—1993《铁路用耐候钢周期浸润腐蚀试验方法》,腐蚀速率的计算公式为:

第三,医疗旅游产业发展面临周边国家和地区的激烈竞争。海南医疗旅游产业刚刚起步,而临近的泰国、印度、新加坡以及我国台湾等医疗旅游目的地经过多年的发展,已经成为具有较高国际声誉的医疗旅游目的地。

式中:W 为腐蚀速率,g/(m2·h);G0为试样原始质量,g;G1为试样腐蚀后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;t为试验时间,h。

将腐蚀产物研磨后过400目(37 μm)筛网,收集符合粒度要求的粉末,然后在D8 Advance型X射线衍射仪(X-ray diffractometer,XRD)上进行物相分析。利用OLS4100型激光共聚焦显微镜和Qutanta FEG450型热场发射扫描电子显微镜对腐蚀产物及锈层断面进行观察。

在两种焊接接头试样上取尺寸为10 mm×10 mm×2 mm的电化学试样,取样位置如图2中A所示。试样背面用铜导线连接,测试面外其余表面用环氧树脂密封。测试面用水砂纸打磨后进行抛光,再用无水乙醇冲洗、冷风吹干,干燥24 h后备用。

利用RST5000型电化学工作站进行电化学试验,采用饱和甘汞电极作为参比电极,铂电极作为辅助电极。为了使试验结果准确可靠,先测开路电位,待开路电位稳定后,再测极化曲线,扫描速率为5 mV/s。

2 试验结果与讨论

2.1 焊接接头显微组织

图3为采用不同焊丝焊接的S390耐候钢焊接接头退火后各区域的显微组织。采用JM-55II焊丝焊接的钢的焊缝组织主要为长条状和块状铁素体,尺寸较均匀,并有少量珠光体,如图3(a)所示;采用CHW-50C6焊丝焊接的钢的焊缝组织主要是板条状铁素体和晶内珠光体,铁素体尺寸差异较大,如图3(d)所示。对比发现,JM-55II焊丝焊接接头的焊缝组织更加均匀。图3(b)和图3(e)是两种焊丝焊接接头热影响区退火后的组织,两者差异不大,主要是细小均匀的铁素体和少量珠光体。图3(c)和图3(f)为母材组织,由铁素体和珠光体组成,分布较为均匀。

图3 采用JM-55II和CHW-50C6焊丝焊接的S390耐候钢焊接接头的显微组织Fig.3 Microstructures of S390 weathering steel joints welded by using JM-55II and CHW-50C6 welding wires

2.2 干/湿周期浸润腐蚀试验结果

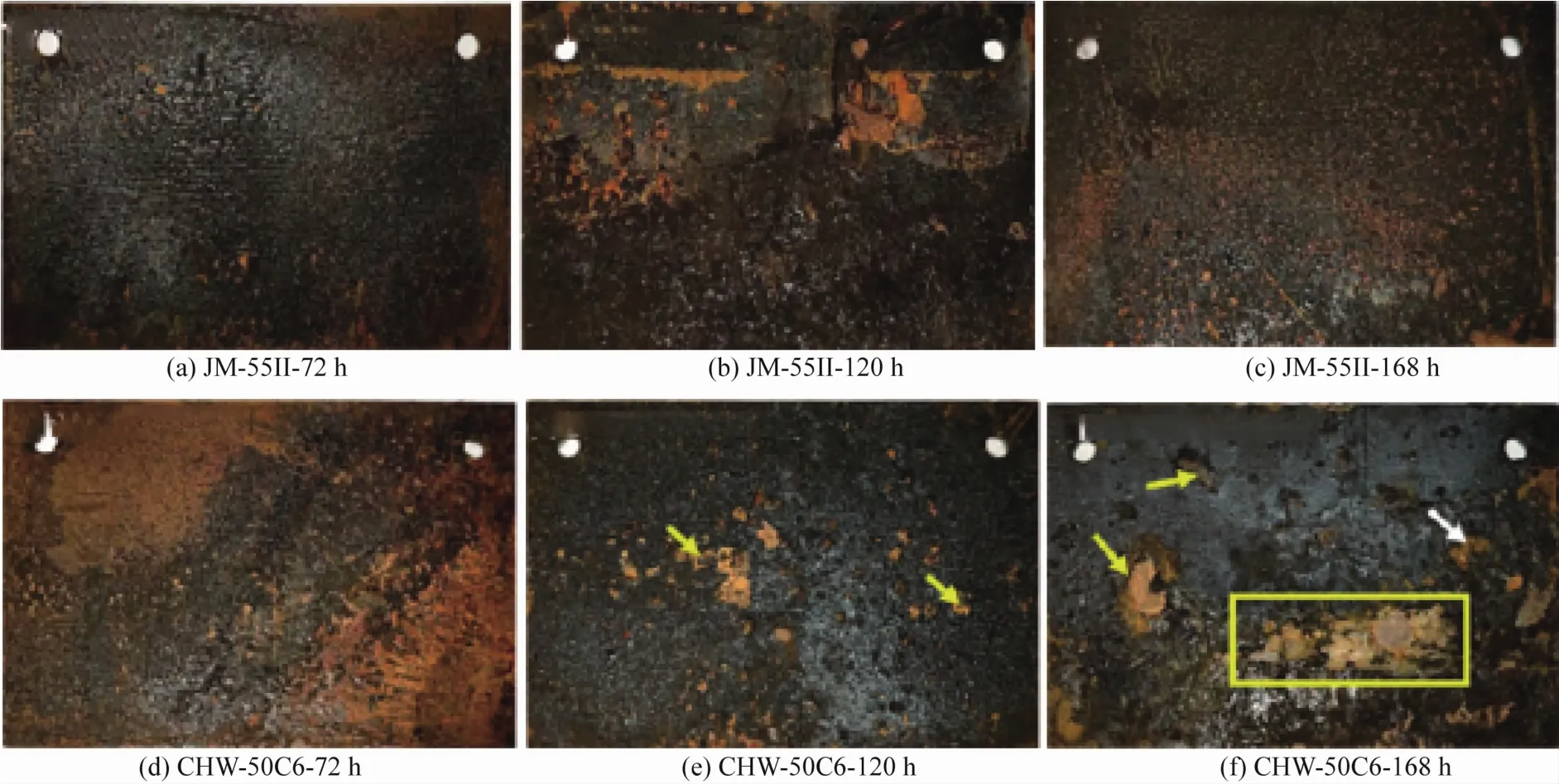

图4为两种焊丝焊接接头试样分别经72、120、168 h腐蚀后的宏观形貌。可见JM-55II焊丝焊接的焊缝表面较为平整,色泽较为均匀,如图4(a,c,e)所示。CHW-50C6焊丝焊接的焊缝表面随着腐蚀时间的延长出现了大面积脱落现象,如图4(d)中箭头所示,尤其是腐蚀168 h后,出现了大块状脱落,如图4(f)中矩形框所示,且存在较多小鼓包。对比可以看出,JM-55II焊丝焊接的焊缝锈层的致密性及其与基体的结合性能更好,相比CHW-50C6焊丝焊接的焊缝锈层能更好地阻隔金属基体与腐蚀介质的接触。

图4 两种焊丝焊接接头腐蚀不同时间后的宏观形貌Fig.4 Macrographs of joints welded by two kinds of welding wires after corrosion for different times

图5 两种焊丝焊接接头腐蚀不同时间后锈层的截面形貌Fig.5 Micrographs of cross-sections of rust layer on joints welded by two kinds of welding wires after corrosion for different times

在锈层截面上中下3个位置分别以10 μm等距离各取20个点测量锈层厚度,按照升序绘制锈层厚度分布曲线,如图6(a)所示。可以看出,腐蚀168 h后,JM-55II焊丝焊接接头锈层的厚度均匀性明显优于CHW-50C6焊丝焊接接头锈层。图6(b)为两种焊丝焊接接头腐蚀不同时间后锈层的平均厚度。可以看出,JM-55II和CHW-50C6两种焊丝焊接接头锈层的厚度分别呈减小和增大的趋势。结合锈层宏观形貌可知(图4),CHW-50C6焊丝焊接接头锈层的腐蚀产物更容易脱落,因此其不同腐蚀周期的锈层相对较薄且不均匀。

图6 两种焊丝焊接接头腐蚀不同时间后锈层厚度分布(a)及平均厚度(b)Fig.6 Thickness distributions(a)and average thickness(b)of rust layer on joints welded by two kinds of welding wires after corrosion for different times

两种焊丝焊接接头的单位面积质量损失速率随时间的变化情况如图7所示。可以看出,JM-55II焊丝焊接接头在不同腐蚀周期的单位面积质量损失速率均低于CHW-50C6焊丝焊接接头。而且随着腐蚀时间的延长,JM-55II焊丝焊接接头的单位面积质量损失速率逐渐减小。整体上JM-55II焊丝焊接接头的耐蚀性能更优。

图7 两种焊丝焊接接头的单位面积质量损失速率随时间的变化Fig.7 Variation of mass loss rate per unit area of joints welded by two kinds of welding wires with time

图8是两种焊丝焊接接头在模拟工业大气环境中周期浸润试验不同时间后腐蚀产物的XRD图谱。可以看出,两种焊丝焊接接头的腐蚀产物中均有γ-FeOOH、β-FeOOH、α-FeOOH、Fe3O4和Fe2O3,且锈层的主要组成部分为α-FeOOH,其次为γ-FeOOH。随着试验周期的延长,锈层中α-FeOOH的比例提高。众所周知,α-FeOOH在电化学和热力学上均较为稳定,是耐候钢稳定锈层的重要组成部分[13-15]。因此从产物组成来看,两种焊丝焊接接头锈层的保护性能均较优异。

图8 两种焊丝焊接接头腐蚀不同时间后腐蚀产物的XRD图谱Fig.8 XRD patterns of corrosion products of joints welded by two kinds of welding wires after corrosion for different times

对除锈前试样的腐蚀形貌进行观察,发现两种焊丝焊接接头锈层表面均存在一定数量的孔洞,如图9(a)中箭头所示;锈层截面部分区域存在分层现象,如图9(d)所示。图9(b)为孔洞周围局部放大形貌,出现了分层结构(虚线标记),形似“火山口”,推测该孔洞起到了物质传输作用,并且随着腐蚀时间的延长,新形成的腐蚀产物在干湿周期交替条件下,不断在孔洞周围堆积,达到一定高度后滑落至底部,并且随着时间的推移,腐蚀产物不断在“火山口”堆积,孔洞逐渐减小,最后被新生成的腐蚀产物堵塞,如图9(c)中虚线区域所示,为典型的γ-FeOOH片叶状结构。内锈层的分层现象如图9(d)中虚线区域和图9(a)所示。此外,内锈层也出现了一些裂纹,裂纹也为腐蚀性阴离子和氧气等介质提供传输通道[16]。

图9 JM-55II焊丝焊接接头腐蚀不同时间后锈层的微观形貌Fig.9 Microstructures of rust layer on joint welded by JM-55II welding wire after corrosion for different times

图10为JM-55II焊丝焊接接头腐蚀168 h后锈层截面的元素面扫描结果。可以看出,Cr元素存在明显的分层现象(如图10(e)中箭头所示)。Cu和Ni元素的分层现象不明显,整体分布较为均匀。分析发现,Cr元素在外锈层也出现了富集现象,这与很多学者只在内锈层发现Cr的富集不同[17-22]。在干/湿交替环境下,合金元素在电解液中溶解形成离子,并富集在孔洞周围,再到干燥条件下,腐蚀产物脱水附着在锈层表面,如此反复多个周期,形成合金元素的分层现象[21]。

图10 JM-55II焊丝焊接接头腐蚀168 h后锈层截面的元素面扫描结果Fig.10 Elemental mapping results of cross section of rust layer on joint welded by JM-55II welding wire after corrosion for 168 h

2.3 动电位极化曲线

图11为两种焊丝焊缝在浓度为0.01 mol/L的NaHSO3溶液中腐蚀不同周期的动电位极化曲线。根据Tafel曲线法拟合焊缝的自腐蚀电位(Ecorr)和自腐蚀电流密度(icorr),结果如表3所示。

图11 两种焊丝焊缝腐蚀不同周期的极化曲线Fig.11 Polarization curves of weld of joints welded by two kinds of welding wires after corrosion for different cycles

表3 两种焊丝焊缝腐蚀不同周期的自腐蚀电位(Ecorr)和自腐蚀电流密度(icorr)Table 3 Self-corrosion potential(Ecorr)and selfcorrosion current density(icorr)of weld of joints welded by two kinds of welding wires after corrosion for different cycles

由图11和表3可见,未经腐蚀焊缝的自腐蚀电位(Ecorr)最负,随着腐蚀时间的延长,焊缝的自腐蚀电位向左上方移动,说明带有致密锈层的试样不易被腐蚀。对比可以看出,JM-55II焊丝焊缝的极化曲线位置偏向左上方,因此其在模拟工业大气环境中的耐蚀性能更好。从表3可见,JM-55II焊丝焊缝在腐蚀168 h时的电极电位为-0.506 4 V,高于CHW-50C6焊丝焊缝的-0.523 5 V,因此前者锈层的保护性能更优。从图11(a)可以看出,JM-55II焊丝焊缝腐蚀72 h时的自腐蚀电位最高,说明其耐蚀性最好,这与CHW-50C6焊丝焊缝的自腐蚀电位逐渐上移不同。原因是腐蚀120 h的锈层由于应力作用出现少量脱落和再生长[23],因此腐蚀72 h的锈层耐蚀性更优。

3 结论

(1)采用JM-55II和CHW-50C6焊丝焊接的S390耐候钢板,前者焊接接头的耐蚀性更优,主要是由于JM-55II焊丝中Cu和Cr含量更高,其锈层的致密性及其与基体的结合性能更好。

(2)两种焊丝焊接接头锈层中均出现了一些孔洞和裂纹,这些孔洞和裂纹会成为侵蚀性阴离子和氧气的传输通道,降低焊接接头的耐蚀性。

(3)锈层表面孔洞是锈层中Cr、Cu元素分层偏聚的主要原因。