气体渗氮工艺新进展及在汽车零部件上的应用

2022-06-21余金科赵俊平牛恩来王祖勇吴永强李少兵樊晓光

余金科,赵俊平,牛恩来,王祖勇,吴永强,李少兵,樊晓光

东风商用车技术中心 湖北十堰 442001

1 序言

气体渗氮就是向密封的炉罐中通入含氨气体,并加热到一定温度,使分解出的氮原子渗入到工件表层的热处理工艺。气体渗氮具有处理温度低、适用钢种多、强化效果显著,以及工件畸变小、耐磨、耐腐蚀及抗疲劳等优势。气体渗氮广泛应用于精密机械零件以及工模具制造等领域。对于热作模具还能提高其抗黏附、抗咬合性能,并能抵抗铝液对模具的熔损作用。虽然气体渗氮在生产上应用最早,但传统气体渗氮工艺容易产生疏松、多孔的化合物层,渗层脆性大,渗氮层深度较浅,基体的强度低于渗碳层,因而限制了该工艺的发展和应用。

随着计算机技术在热处理方面的应用,气体渗氮的氮势可实现自动控制。此外,随着深层渗氮和快速渗氮技术的发展,使形状复杂和渗层深度要求较大零件的渗氮效果得到了很大提高,且渗氮时间显著缩短,气体渗氮的应用范围越来越广。本文在论述气体渗氮技术发展的基础上,主要介绍气体渗氮在汽车零部件上新的应用情况。

2 气体渗氮技术

2.1 氮势可控技术的发展

传统气体渗氮由于氮势的控制精确度较低,因此工件渗氮的质量稳定性较差,大大限制了渗氮技术在形状复杂、渗氮质量要求较高的零件上的应用。20世纪80年代以后,随着计算机技术的快速发展,渗氮处理的精密控制程度显著提高,尤其是氮势自动化控制技术的应用,使渗氮质量的稳定性和可靠性大幅提升。

氮势精确控制的目的是实现可控气氛渗氮,进而控制零件白亮层的厚度。首先求出形成白亮层所需的氮势理论值,然后渗氮炉根据设定的工艺曲线自动控制炉内气氛的氮势,从而控制白亮层的深度。氮势的精确控制可以避免由于氮势过高而导致工件表面形成严重脉状或网状氮化物,以及由于氮势过低而导致工件表面硬度偏低的风险。

赵振东等[1]采用德国制造的可控氮势渗氮炉替代传统渗氮炉,生产的工件渗氮质量稳定性好,渗氮质量高于传统渗氮炉,成本明显降低。郁俐等[2]采用氮势分段可控渗氮工艺对31CrMoV9钢在500~520℃进行渗氮试验,获得了不同的渗氮层深度和表面硬度,且表面脆性均控制为1级。 陈立奇等[3]采用两段式可控氮势渗氮工艺对42CrMo钢小内齿圈进行渗氮处理,齿轮表面的硬度≥550HV,渗氮层深度0.2~0.4mm,白亮层精确控制在8~12μm,脆性2级以下,齿轮的渗氮质量稳定可靠。胡明娟等[4]根据γ′生成的氮势门槛值原理及最优扩散条件设计了可控气氛渗氮工艺,在W6Mo5Cr4V2钢上获得了无白亮层的渗氮层。随着计算机和智能监控技术的发展,智能控制氮势技术将会获得大规模应用。

2.2 深层及快速渗氮技术发展

由于氮原子半径比碳原子半径大,且渗氮温度比渗碳温度低,渗氮过程中氮原子的扩散速度较慢,因此渗氮处理时要实现较大渗氮层深度,往往需要较长的渗氮时间,导致生产效率低,热处理成本高,且长时间渗氮还会导致工件变形较大和表面质量不合格,这些问题大大限制了渗氮工艺在渗氮层深度要求较大、质量要求较高的零件上的应用。

随着国家对节能减排的要求越来越高,“碳达峰”“碳中和”成为了热处理行业未来发展的必然选择。在齿轮表面强化方面,渗氮处理因其节能减排的优势成为了国内外热处理行业重点发展的技术。例如,英国、美国、德国的军事及工业齿轮上已大范围地采用渗氮工艺,并对渗氮工艺的发展做了长期规划,如美国“2020年热处理路线图”中列入了快速渗氮工艺的开发;日本“金属热处理未来发展路线图”中列入了等离子渗氮发展规划[5]。

国内学者也围绕深层及快速渗氮工艺展开了大量研究。其中研究较多的是周期循环渗氮、稀土催渗、预氧化、增压喷丸后渗氮、新钢种开发等催渗工艺。关于催渗的机理虽有不同解释,但是基本原理均建立在提高气氛活性和改善零件表面状态两个方面。催渗技术的应用可大幅提高零件的表面质量,且相比传统气体渗氮技术,可以有效缩短渗氮时间1/3~1/2,渗氮层深度可达1mm以上。例如,郑宏达[6]采用XD 超级渗氮催渗剂对42CrMo、40CrNiMo、25Cr2MoV、35CrMo、40Cr、38CrMoAl等常用钢材进行渗氮试验,结果表明,相比传统气体渗氮,催渗工艺可以有效缩短渗氮时间50%,还能在100h以内使渗氮层深度达到0.8~1mm甚至更深,这是传统气体渗氮难以达成的。周上祺等[7]采用周期循环渗氮工艺对45钢进行渗氮处理,渗氮速度提高了1倍,渗氮层深度超过4mm。陈磊等采用增压喷丸后渗氮工艺对35钢进行渗氮处理,相比没有喷丸的试样,喷丸处理可以提高渗氮速度3倍以上,且喷丸+渗氮处理的试样表面的白亮层脆性级别更好。随着催渗技术的快速发展,渗氮处理周期和生产成本将会大幅降低,渗氮技术的应用范围也将越来越广,尤其是可以替代渗碳在要求高强度和高精度的零件上得到广泛应用。

3 渗氮在汽车零部件上的典型应用

3.1 渗氮在差速器壳体减磨垫片上的应用

差速器分为轮间差速器和轴间差速器,分别实现左右车轮、两根桥之间不同速度旋转。差速器垫片(材料08Al,碳氮共渗硬度450HV)装配在齿轮(材料20CrMnTi,淬火硬度58HRC)和壳体(材料QT500-5,硬度200HBS)中间,在使用中受到冲击载荷并随行星齿轮旋转,起到减小壳体和齿轮间相对转速从而降低摩擦副磨损的作用,其失效形式有点蚀、磨粒磨损、黏着磨损和断裂。图1a所示为垫片磨损失效件,图1b所示为壳体磨损失效件。

图1 磨损差速器垫片和壳体

差速器壳体磨损的原因:垫片采用碳氮共渗工艺,工艺控制难,渗氮层深度较大甚至全部渗透,导致脆性较大,造成垫片失效,进而导致壳体磨损。

为解决垫片脆性较大的问题,改用可自动控制氮势的渗氮炉进行气体渗氮处理,技术要求见表1。

表1 差速器垫片渗氮技术要求

气体渗氮工艺为:520℃保温6~8h,氨气分解率控制在20%~25%,然后冷却至150℃后出炉空冷。采用该工艺制备出的垫片渗氮质量满足技术要求。图2所示为新垫片和壳体台架试验后的照片,结果显示差速器和垫片无磨损,投入市场后,大幅降低了失效情况的发生。

图2 无磨损的差速器壳体和垫片

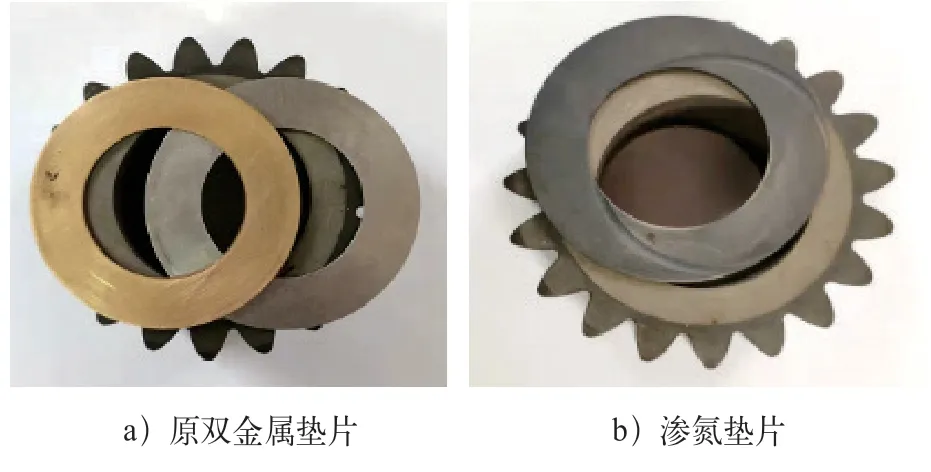

基于以上差速器壳体渗氮垫片的成功应用,将渗氮垫片推广至重载变速器行星齿轮垫片,采用渗氮垫片替代以前的双金属垫片,应用效果较好。图3所示为变速器行星齿轮系渗氮垫片和之前双金属垫片实物。

图3 行星齿轮系垫片改进

3.2 渗氮在齿轮上的应用

目前,渗氮技术多应用于轻载和中载齿轮,重载齿轮多采用渗碳处理,主要原因为渗氮齿轮的渗氮层深度较浅,弯曲疲劳强度低于渗碳齿轮。英国有关部门曾在高速重载军舰齿轮的渗氮处理方面做过很多研究,其试验结果表明,当采取深层渗氮、有效硬化层深度超过0.5mm时,渗氮齿轮的接触疲劳和弯曲疲劳性能与渗碳淬火齿轮相当,而抗点蚀、抗咬合性优于渗碳齿轮[8]。国内卢金生等[9]曾报道采用深层离子渗氮对高速重载齿轮进行渗氮处理,渗氮层深度可达到1.2mm,并实现表面相组织的精密控制,如γ′单相等,齿轮的深层渗氮工艺可以在一定范围替代渗碳淬火工艺,从而省去磨齿工序,节约制造成本与工期,并在大量高参数齿轮上得到了成功的实践应用。马良等[10]曾在风电增速箱内齿圈上做过深层渗氮工艺试验,其材料为31CrMoV9钢,采用可控气氛渗氮炉对内齿圈进行多段式气体渗氮工艺试验,结果表明,内齿圈渗氮层深度可以达到0.6mm以上,且可以实现表面无白亮层,但是渗氮时间高于100h甚至200h。

基于以上学者的研究,笔者以重载变速器内齿圈为研究对象进行深层渗氮工艺试验。内齿圈材料采用42CrMo钢,预处理为调质,调质硬度为25~30HRC。随后对内齿圈进行深层渗氮,渗氮工艺采用稀土催渗、气体渗氮。渗氮温度为520℃,时间为40~60h,催渗剂为镧系稀土醇盐和乙醇的混合物。渗氮结果显示,稀土催渗、气体渗氮内齿圈的渗氮层深度可以达到0.7mm以上,表面硬度820HV,白亮层厚度10~20μm,脆性级别1~2级,疏松级别1~2级,脉状等级1~2级。图4所示为催渗渗氮内齿圈的成品和相关检测示意。

图4 催渗渗氮内齿圈

渗氮内齿圈通过转矩2200N·m的变速器台架试验,台架无异常,结果表明,渗氮内齿圈可以替代渗碳内齿圈在一定转矩的重载变速器上应用。

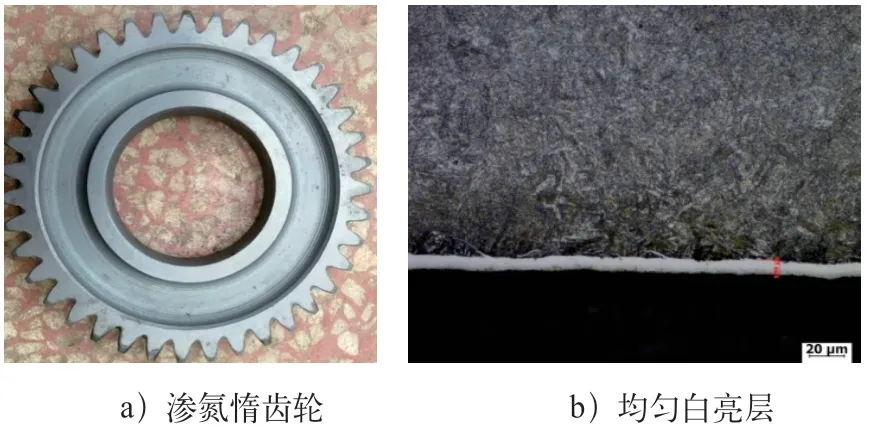

基于以上研究,笔者还对重型柴油发动机齿轮进行了稀土催渗渗氮工艺研究,试验对象为空压机惰齿轮,材料为35CrMo钢,预处理为调质处理,硬度为25~28HRC,渗氮温度530℃,渗氮时间15h。渗氮结果显示,稀土催渗、气体渗氮惰齿轮的渗氮层深度可以达到0.5mm,表面硬度750HV,白亮层厚度10~15μm,脆性级别1~2级,疏松级别1~2级,脉状等级1~2级,齿轮弯曲疲劳试验结果显示,渗氮齿轮的弯曲疲劳强度与渗碳齿轮相当。渗氮齿轮相比渗碳齿轮可以省去磨齿工序,降低制造成本,此外渗氮齿轮的耐蚀性更好。图5所示为渗氮空压机惰齿轮及其渗氮层金相图片。

图5 渗氮空压机惰齿轮及其渗氮层金相

4 结论与展望

本文综述了氮势自动控制技术和快速及深层渗氮技术的特点和最新进展,并结合在商用车零部件上的典型应用案例,分析了渗氮技术的优势和取得的效果。随着计算机技术和快速渗氮技术的发展,未来渗氮设备的精确控制度和渗氮速度将会大幅提高,渗氮的效率和成本将会显著改善。结合零件的应用场景,可以实现不同的渗氮技术要求,且渗氮质量稳定可靠。尤其快速深层渗氮技术的发展,将会加速渗氮替代渗碳在零件表面强化方面的应用。