大跨度混凝土悬空结构支撑体系研究与应用*

2022-08-02刘泽天隋鹏伟

刘泽天,张 新,隋鹏伟

(1.山东建筑大学土木工程学院,山东 济南 250101; 2.山东特安加固工程有限公司,山东 济南 250101)

0 引言

随着社会经济的发展,人们对建筑的美观、个性化等特点的需求越来越多,像连廊、屋顶花架梁、造型板、挑檐等混凝土悬空结构被应用在高层、超高层等建筑上。为解决高层悬空结构施工难题,国内外学者开展了很多研究。厉天数等[1]采用型钢梁支撑平台完成了高94.25m、跨度13.50m的钢筋混凝土连廊悬空结构施工,通过ANSYS有限元软件进行数值模拟,结果表明,型钢梁与斜拉杆节点处应力值远小于钢材的屈服强度;邓穗等[2]以9层以上多栋楼相连悬空结构为研究背景,通过对比桁架支撑体系与型钢平台支撑体系,采用型钢平台支撑体系进行主体结构施工;张鹏等[3]采用吊模法完成了淮北矿业办公中心主楼工程中高空跨度30m的型钢混凝土连廊施工,运用ANSYS有限元软件模拟施工过程并分析了支撑体系的应力及变形,通过钢索连接H型钢与竖向桁架,减小施工过程中产生的位移;张建华等[4]采用高空吊拉型钢支撑平台解决了江苏昆山昱东总部大楼项目高106.05m、悬挑6.75m的混凝土梁施工问题,运用SAP2000软件对型钢平台进行应力、应变分析;何纯涛等[5]采用吊桥式支撑平台解决了悬空高度为42m的梁、板结构施工问题,运用PKPM软件对平台的承载力及变形进行验算;杨向阳等[6]用MIDAS软件对由2道水平、2道竖直、1道斜向工字钢焊接连接组成的三角支撑平台进行了受力与变形分析,并应用在新疆天盈超高层商业、商务办公综合楼工程中49.8m和96.6m悬空挑檐施工中;李清超等[7]以存在悬挑结构的南京金融城148.95m 4号楼工程为背景,采用钢桁架高空悬挑支撑平台进行施工,采用SAP2000有限元软件进行数值模拟,对比模拟数据与现场型钢平台端部位移实测数据;景剑等[8]结合江苏昆山昱东大楼106.05m高空大悬挑混凝工程案例,总结高空超大悬挑混凝土结构模板支撑体系的设计、施工要点;许严峰等[9]采用悬挑斜拉型钢平台解决悬挑长8.7m的高空观景阳台施工问题,用SAP2000软件建模计算,将现场实测数据与计算结果作对比;国外学者对其有少量研究,Mohamed等[10]运用SAP2000软件研究了由上、下弦杆和有无斜撑构件组成的悬臂钢桁架支撑体系的尺寸改变对构件力学性能的影响,结果表明,上、下弦杆的轴力与悬臂长度和桁架高度成正比,应力只与弦杆的轴力有关;Christoph等[11]采用钢支架支承屋面边缘各点,解决了德国柏林车站中转站混凝土悬挑屋面工程施工问题。

经研究发现,国内外对悬空或悬挑结构的施工开发往往采用多种钢结构支撑平台,由于钢平台设计复杂,多采用各种有限元软件进行理论分析。本文总结了悬空结构支撑体系类型及其特点,以菏泽恒大御峰房地产开发项目高82.5m处屋顶悬空混凝土花架梁施工为研究背景,对其模板支撑体系的支撑平台进行研究。采用ANSYS有限元软件对支撑平台的力学性能进行数值模拟,并对模拟结果和现场实测结果进行对比分析,研究成果为类似悬空混凝土结构支撑平台的设计和施工提供参考与借鉴。

1 悬空结构支撑体系及其特点

根据悬空结构的结构类型及所查阅文献资料中的支撑形式,将悬空结构支撑体系分为落地式、悬挑式、简支式3种。

1.1 落地式支撑体系

落地式支撑体系是从底部持力层向上搭设支撑架直至悬空结构,施工过程中产生的荷载经架体传递至持力层,由持力层全部承受。距持力层一般≤50m 的悬空结构可采用落地式支撑体系。

1.2 悬挑式支撑体系

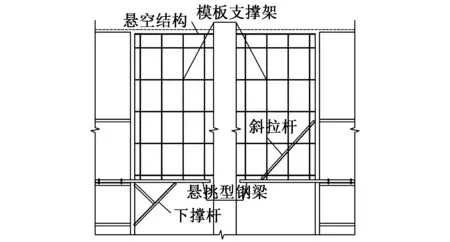

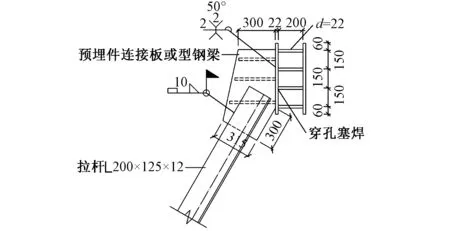

悬挑式支撑体系可分为斜拉式和下撑式2种。悬挑式支撑体系如图1所示。

图1 悬挑式支撑体系

在悬空结构下层结构楼板边缘,以一定间距布置型钢作为悬挑梁,悬挑梁通过预埋在楼板内的U形螺栓和结构主体连接。

斜拉式悬挑支撑体系是在悬挑梁上设置1道或多道斜拉杆,斜拉杆上部与主体结构连接。斜拉杆可采用钢丝绳、钢筋或型钢等。悬空结构施工荷载由悬挑梁所在楼层和斜拉杆锚固楼层混凝土结构共同承受。

下撑式悬挑支撑体系是在悬挑梁下部设置型钢下撑杆,悬空结构施工荷载由悬挑梁和下撑杆传递至结构主体。

1.3 简支式支撑体系

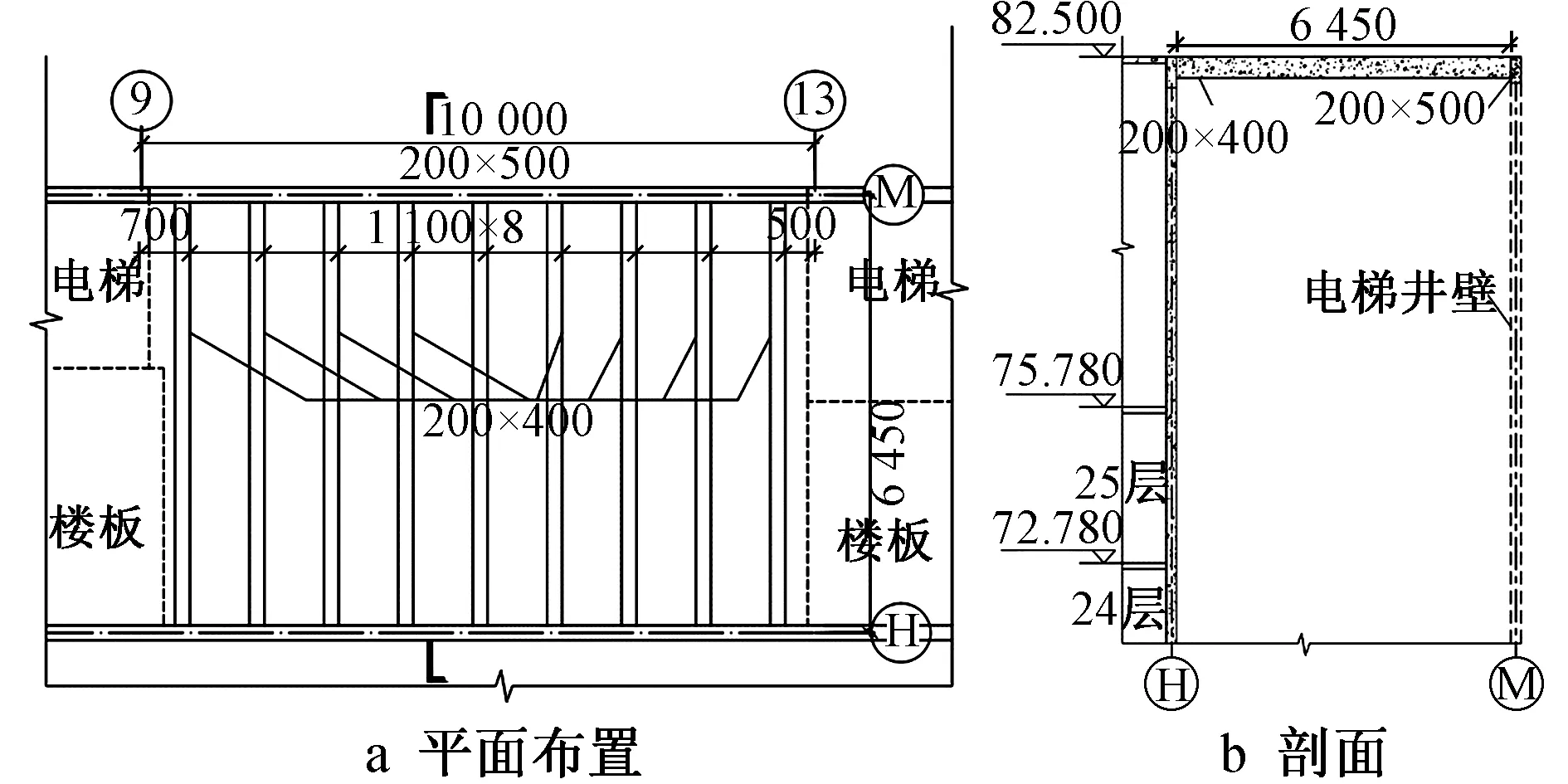

简支式支撑体系分为纯简支支撑体系和组合简支式支撑体系。组合简支式支撑体系如图2所示。

图2 组合简支式支撑体系

纯简支支撑体系采用型钢作为支撑平台,支撑平台固定在两侧混凝土结构上,悬空结构施工荷载由平台两侧混凝土结构共同承受。

若悬空结构跨度或荷载较大时,可在型钢梁上部或下部设置斜拉杆或下撑杆形成组合简支式悬空支撑体系,上部施工荷载由2层或多层混凝土结构共同承受。悬空结构支撑体系特点对比如表1所示。

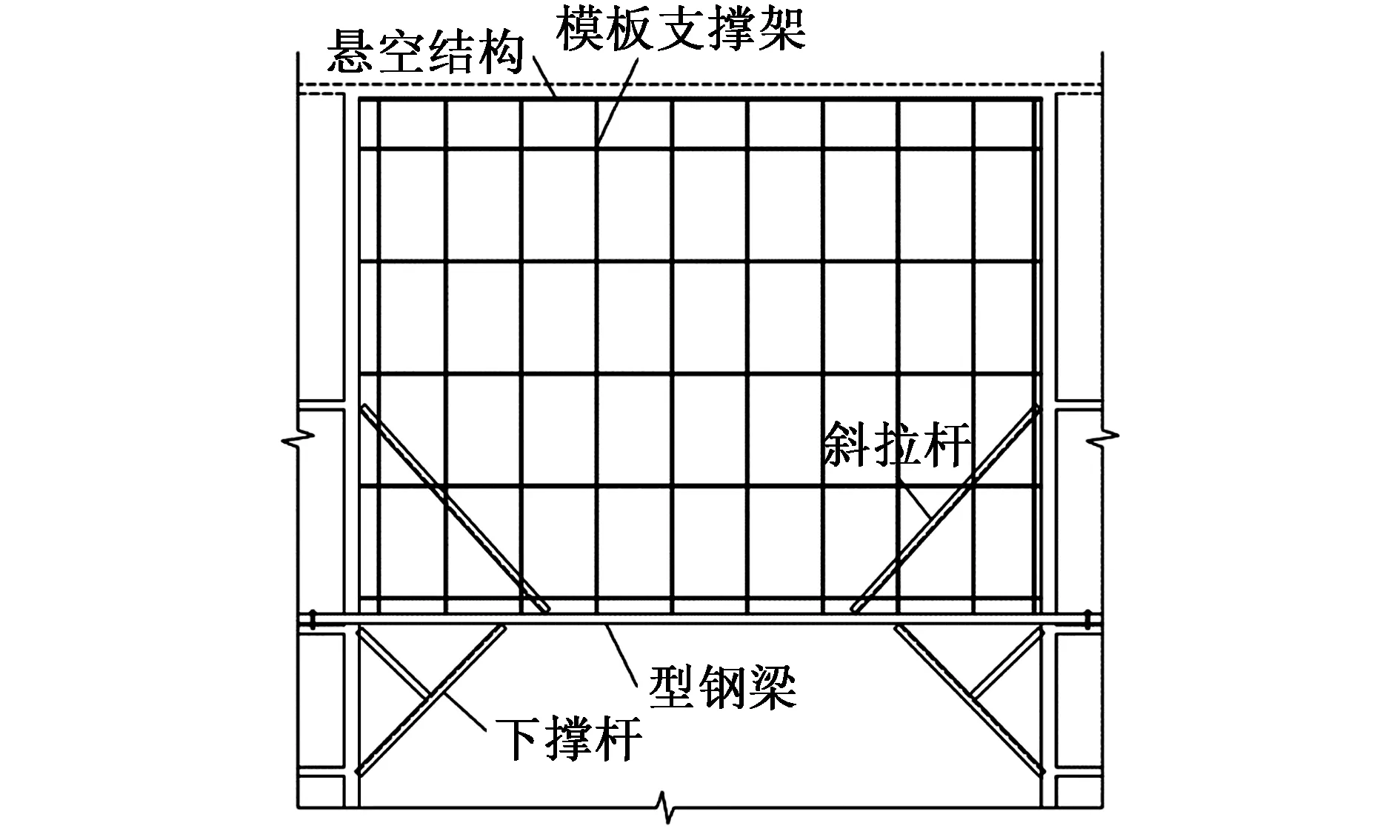

表1 悬空结构支撑体系特点对比

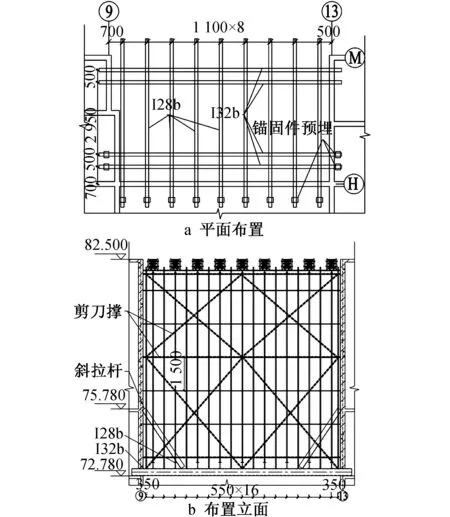

2 工程概况

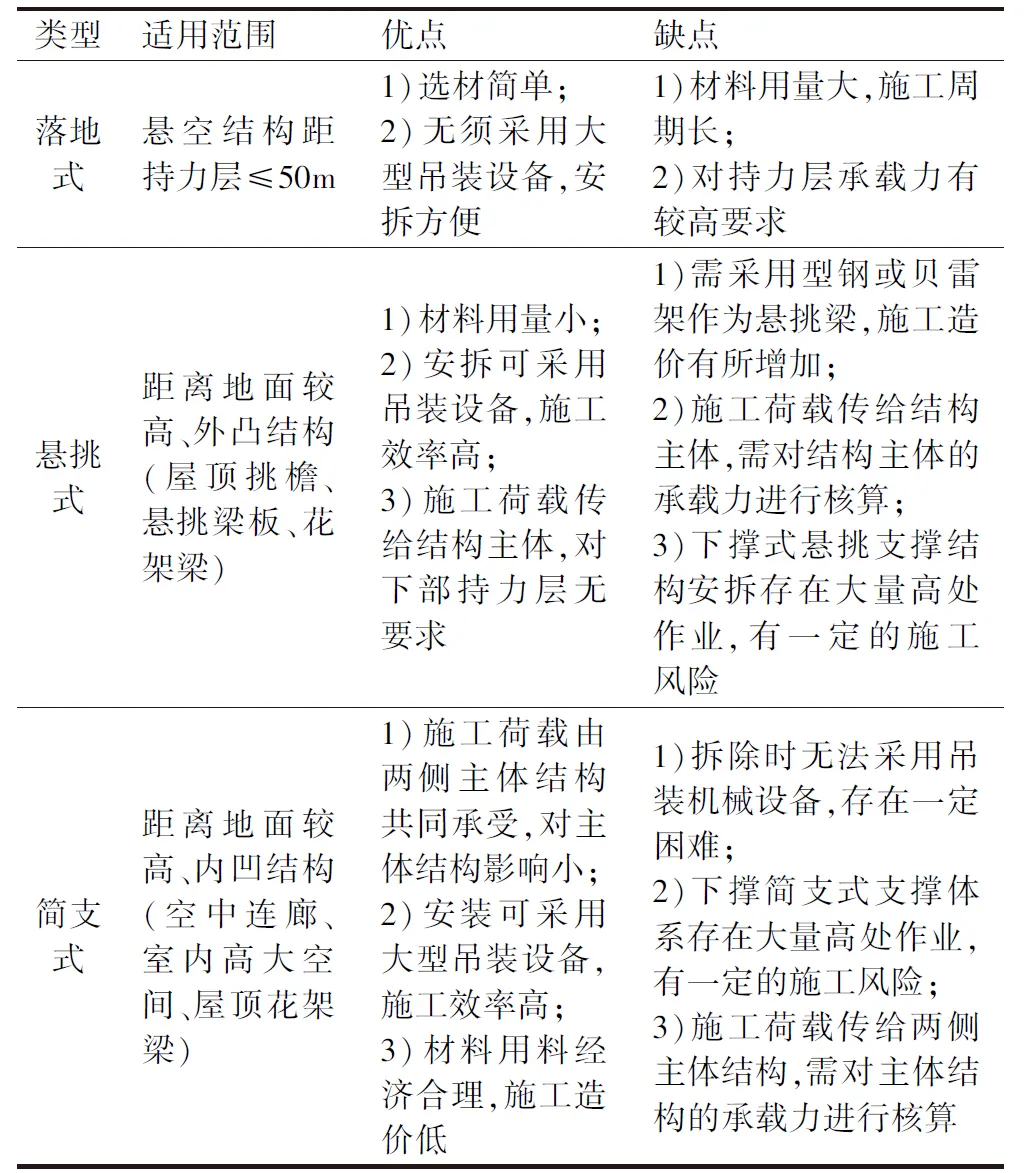

菏泽恒大御峰房地产开发项目建筑高度为82.50m,屋顶⑨~交~○M 轴区域内,设计了悬空花架梁,其中南北向9道花架梁截面尺寸为200mm× 400mm,长6.45m;东西向1道花架梁,截面尺寸为200mm×500mm,长10m。其平面布置如图3a所示,剖面如图3b所示。

图3 花架梁

3 支撑架方案设计

3.1 方案设计及比选

花架梁距离地面较高,落地式支撑体系无法采用。根据总结的各支撑体系特点,从材料用量、施工造价、施工工期等方面考虑,提出以下3种方案。

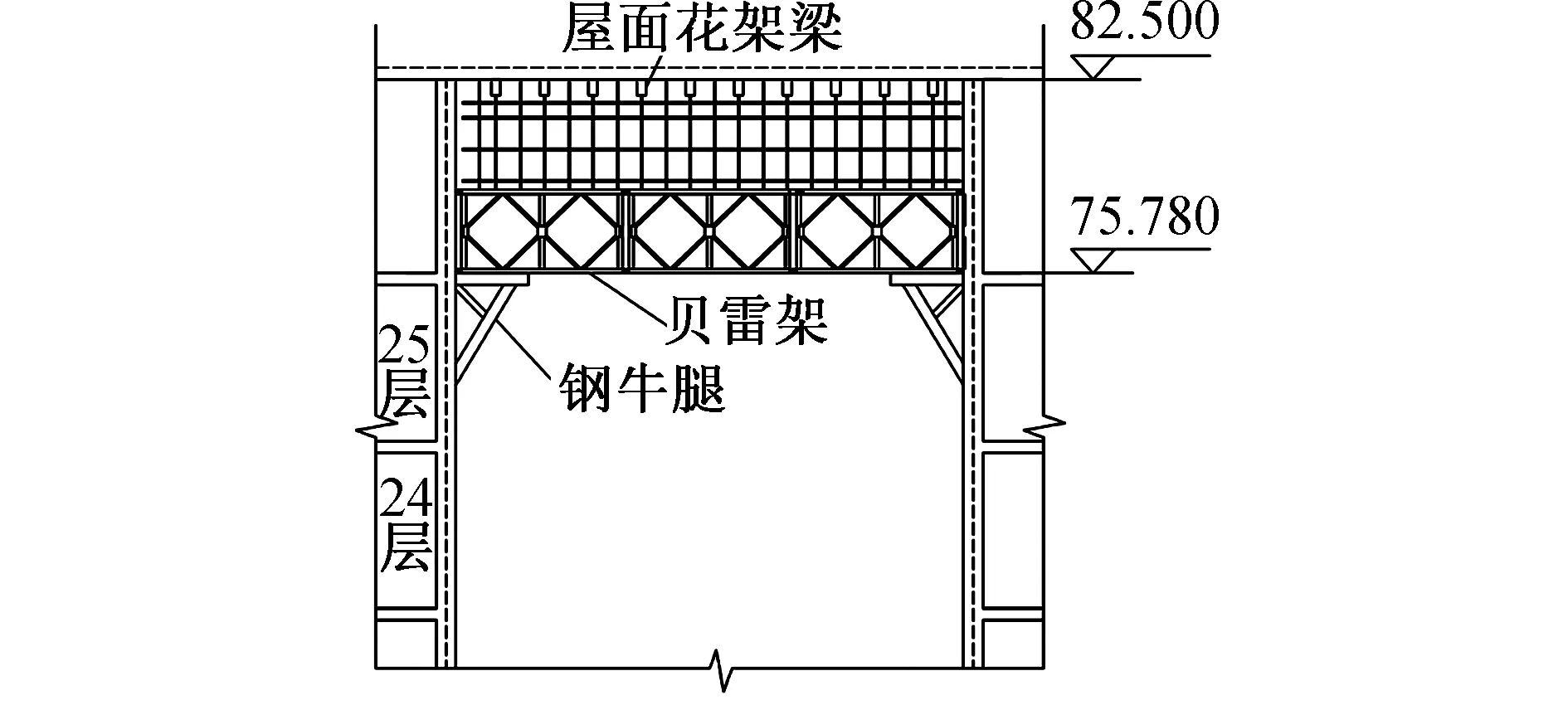

1)方案1 采用纯简支式支撑体系。采用贝雷架作为承力简支梁。在25层⑨轴和轴的剪力墙及电梯井壁上设置钢牛腿,在牛腿上安装贝雷架作为承力平台,屋面花架梁的模板支撑架在贝雷架上搭设(见图4)。本方案贝雷架安装便捷,可采用塔式起重机吊装。拆除时由于花架梁已施工完毕,塔式起重机无法使用,需进行人工拆除,存在大量高处作业,施工风险较高。贝雷架将上部荷载传递给两侧竖向结构,需对结构和牛腿进行核算,必要时需对结构进行加固处理。

图4 方案1设计

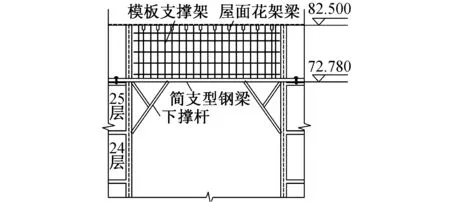

2)方案2 采用简支下撑式支撑体系。在25层将工字钢东西搭在⑨轴和轴两侧的楼板或电梯井壁(电梯井壁需开洞)内,在工字钢下部设置下撑杆件,下撑采用槽钢或工字钢等,在工字钢上搭设支撑架(见图5)。本方案上部荷载由2层结构共同承受,对结构影响小。安装时下撑杆与工字钢在地面组装成型,由塔式起重机吊装就位。拆除时由于塔式起重机不可用,需采取人工拆除,尤其是下撑杆的高空拆除,施工风险较高。

图5 方案2设计

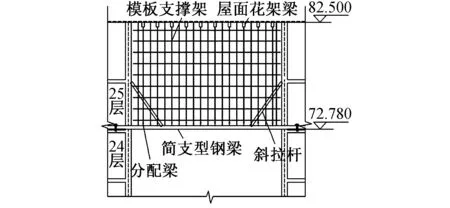

3)方案3 采用简支斜拉式支撑体系。在24层采用工字钢作为简支梁,在工字钢上采用角钢作为斜拉杆,角钢与25层剪力墙相连,上部荷载由24,25层结构共同承受。在工字钢上搭设支撑架(见图6),支撑体系安装与拆除都较简单。

图6 方案3设计

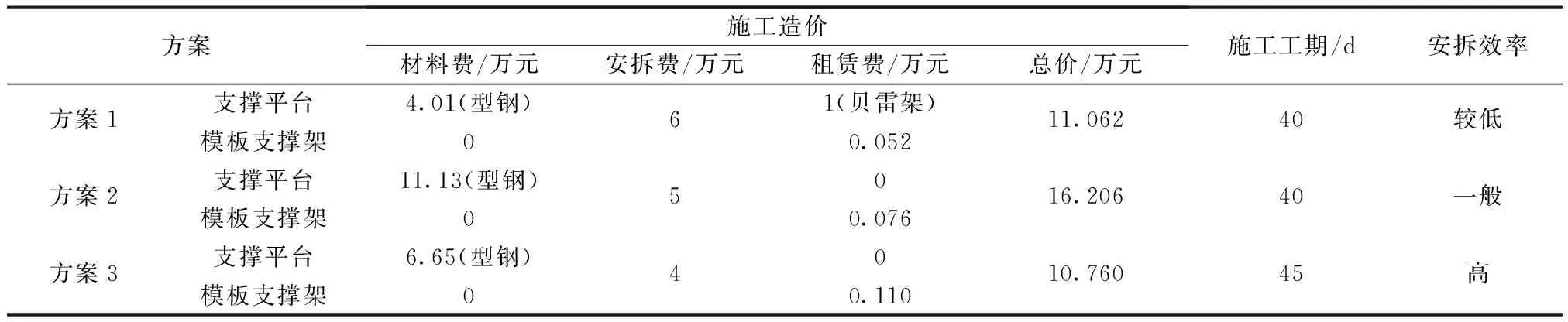

对以上3种方案,从施工造价、施工工期、安拆效率3方面进行优劣对比分析,如表2所示。经过方案比选,决定采用方案3。

表2 方案优劣对比分析

3.2 简支斜拉式悬空支撑体系方案设计

简支斜拉式悬空支撑体系包含悬空支撑平台和支撑架2部分,具体设计如下。

1)主梁设计 选用I32b作为支撑平台的主梁,布置在24层上(结构标高72.780m处),共4道,自南向北布置间距为500,2 950,500mm,第1根主梁与轴间距为700mm。

2)分配梁设计 选用I28b作为分配梁,布置在主梁上,与主梁进行焊接,共9道,自西向东布置间距均为1 100mm,两侧距⑨轴和轴的距离分别为700,500mm。

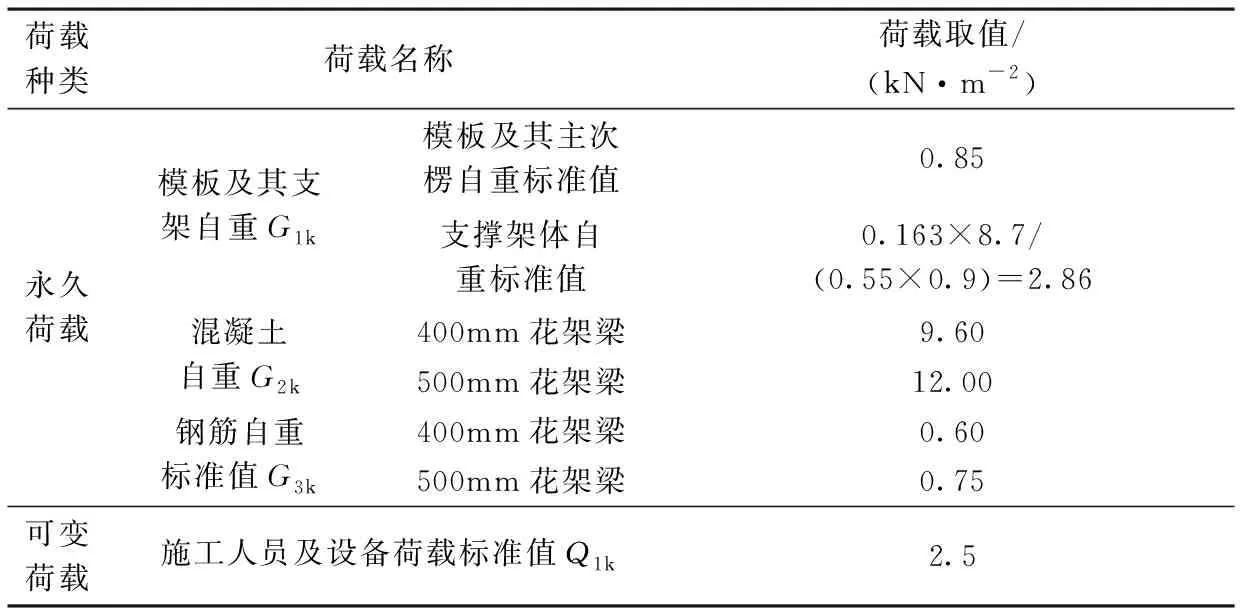

3)斜拉杆设计 斜拉杆选用∟200×125×12,从施工荷载考虑,为增强主梁的承载力和减小其挠曲变形,在每道主梁上左、右两端各布置1道水平夹角约55°的斜拉杆,斜拉杆距⑨轴和轴均为1 800mm。 角钢一端通过钢板与主梁进行焊接,另一端与预埋在25层(结构标高75.780m处)剪力墙上的预埋件连接(见图7)。

图7 预埋件构造

4)支撑架设计 支撑架采用扣件式钢管架体,立杆横向间距为550mm、纵向间距为900mm、步距为1 500mm。在梁底、架体外围布置竖向剪刀撑,水平夹角为45°。在扫天杆、扫地杆和架体中间各布置1道水平剪刀撑。支撑平台平面布置如图8a所示,布置立面如图8b所示。

图8 支撑平台

4 有限元分析

采用ANSYS有限元软件对支撑平台受力进行理论模拟分析。

4.1 建模基本假定

1)主梁两端与分配梁一端和混凝土结构固定连接,9根分配梁一端、4根主梁两端采用刚接约束。

2)斜拉杆上端与混凝土结构中预埋钢板进行焊接,采用刚接约束。斜拉杆下端与主梁进行焊接,接触面采用耦合处理。

3)悬空支撑平台主梁与分配梁相互垂直进行焊接,接触面采用耦合处理。

4)对支撑平台上部所有荷载进行统计,进行荷载组合后按均布荷载施加到分配梁上。

4.2 荷载取值

根据JGJ 162—2016《建筑施工模板安全技术规范》、JGJ 130—2011《建筑施工扣件式钢管脚手架安全技术规范》、GB 50666—2011《混凝土结构工程施工规范》等相关规定取值,荷载取值如表3所示。

表3 荷载取值

现浇混凝土重度取24.0kN/m3。1m3钢筋混凝土的钢筋自重标准值:梁取1.5kN,永久荷载标准值合计为13.91kN/m2,可变荷载标准值合计为2.5kN/m2。

4.3 荷载组合

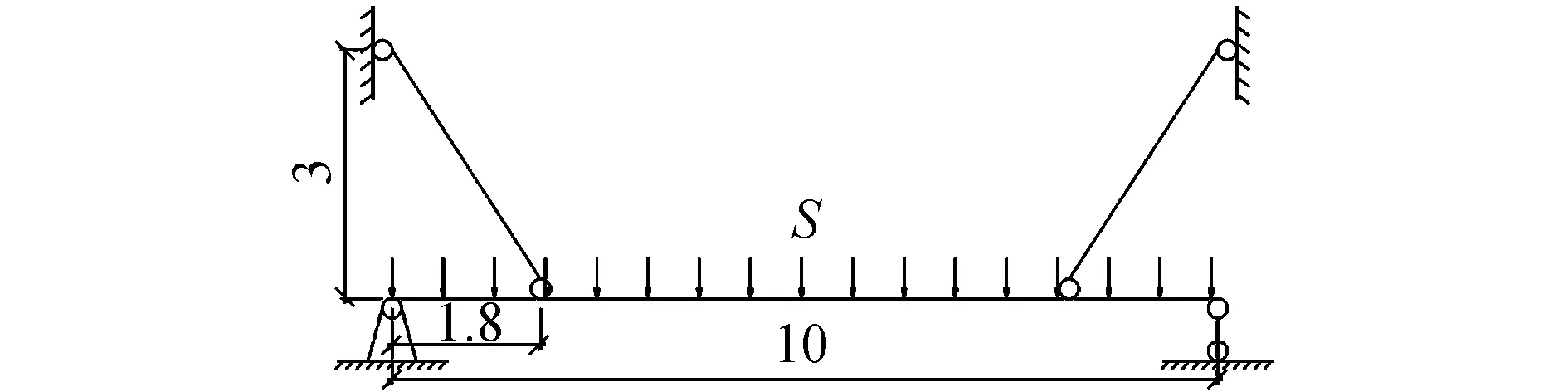

荷载组合按下式进行计算:

(1)

式中:γG为永久荷载的分项系数,取1.3;γQ为可变荷载的分项系数,取1.5;γ0为结构重要性系数,取1.1。则支架部分的自重及施工活载组合值为:S=1.1×(1.3×13.91+1.5×2.5)=24.01kN/m2。

计算简图如图9所示,其中S表示上部结构及支撑架施工荷载(包含施工恒载和活载)。

图9 计算简图(单位:m)

4.4 有限元分析

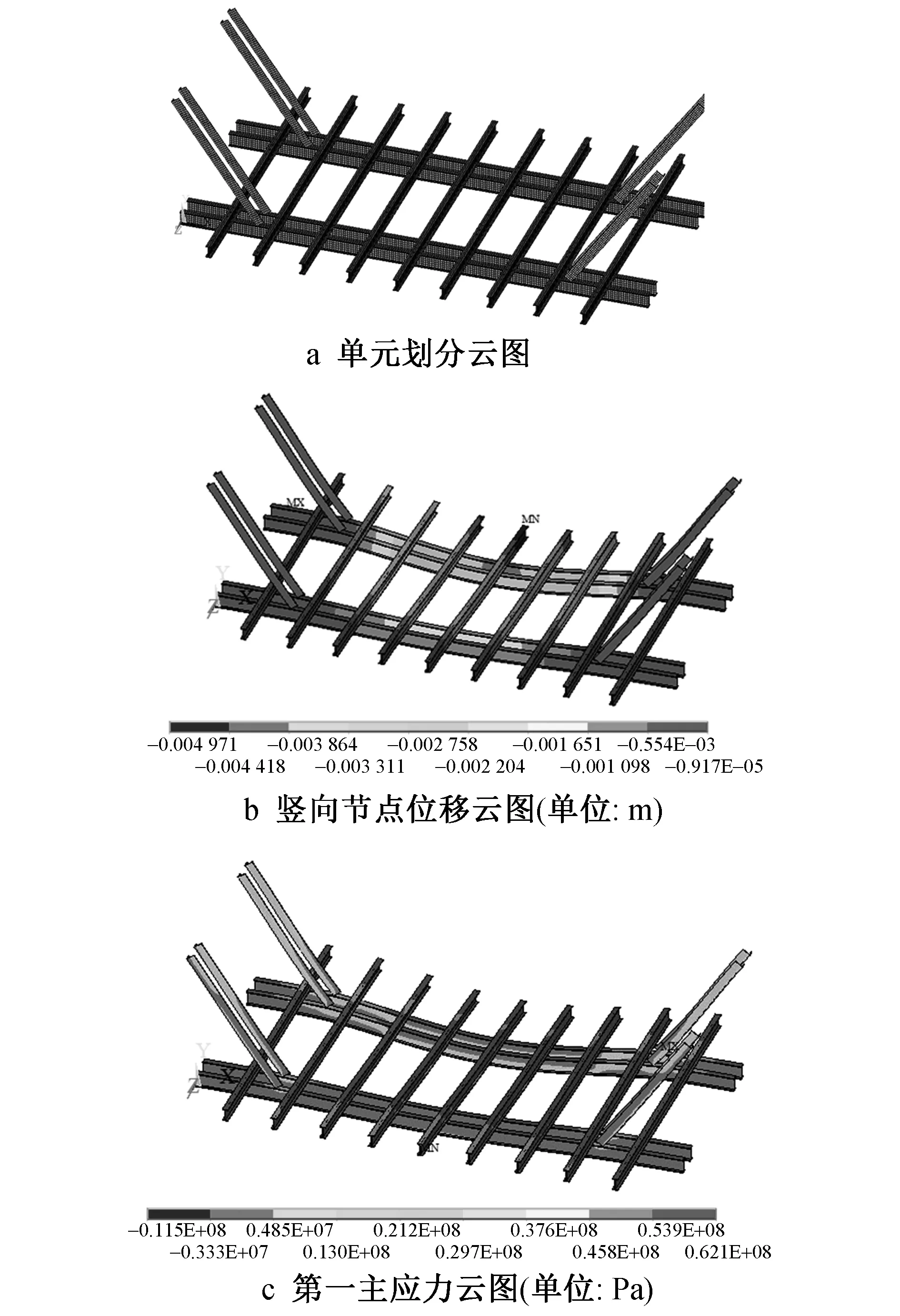

采用ANSYS软件solid brick 8node 185实体单元建立悬空支撑平台的有限元三维实体模型,模型建完按0.05m对其进行映射划分,将上部混凝土花架梁、模板、支撑架自重及施工活载等换算成面荷载,考虑γ0×(1.3×永久荷载+1.5×可变荷载)荷载工况,对悬空支撑平台进行位移、应力及应变分析。分析结果如图10所示。

图10 有限元分析结果

由图10所示有限元分析结果可得:

1)悬空支撑平台分配梁竖向变形最大值位于主梁中部的悬挑端,最大位移值为-4.971mm;最大应力出现在主梁中部与混凝土结构固定的锚固端,应力值为37.6MPa。

2)外侧2根主梁跨中竖向变形最大,竖向位移值为4.418mm;主梁与斜拉杆连接处应力最大,其中最外侧主梁与斜拉杆连接处应力最大值为49.3MPa;内侧主梁与斜拉杆连接处应力较小,应力值为12.9MPa。

3)外侧主梁斜拉杆应力较大,斜拉杆与主梁连接处应力值为62.2MPa,与主体结构连接处应力值为30.3MPa;内侧主梁斜拉杆应力较小,斜拉杆与主梁连接处应力值为10.1MPa,与主体结构连接处应力值为5.9MPa。

5 支撑体系现场安装要点

5.1 主梁安装

1)在地面将4根12m长I32b主梁通过塔式起重机逐根吊装至安装位置。

2)安装在电梯井壁上的2根主梁插入提前预留在电梯井壁的槽洞内,为了防止主梁滑动,主梁与槽洞间的空隙用木楔塞紧实。在电梯井壁开设槽洞时,必须严格按设计图纸位置进行,避免破坏剪力墙主筋、损伤主体结构。

3)安装在混凝土楼板上的主梁通过预留在楼板上的预埋件,分别将主梁两端锚固在楼板上。

4)在进行预埋件安装时,应避免预埋件的锚固筋与楼板主筋位置发生冲突,若相碰应适当调整锚筋位置。将预埋件与结构主筋进行焊接固定,防止在混凝土浇筑过程中预埋件发生位移,导致型钢梁安装产生偏差。

5.2 分配梁安装

1)在地面通过塔式起重机将I28b分配梁逐根吊装至安装位置。

2)将分配梁搭设在主梁上,分配梁的一端通过预埋件锚固在楼板上,另一端悬挑。再将分配梁与主梁进行焊接。在进行焊接时,工人应系安全带。分配梁安装完成后,满铺脚手板。

5.3 斜拉杆安装

1)斜拉杆长度根据设计图纸确定,由于安装时存在误差,斜拉杆两端切割时需考虑可调长度。

2)当主梁与分配梁全部安装完成后,未搭设支撑架前进行斜拉杆安装。

3)斜拉杆的一端通过钢板焊接在型钢主梁上,另一端与在剪力墙内预埋钢板进行焊接。

5.4 支撑架搭设

1)搭设支撑架前,先由施工人员对支撑架进行准确放线定位。

2)承载立杆的型钢梁上焊接短钢筋头,防止后期在搭设水平杆及浇筑混凝土时立杆发生侧移。

3)准备工作完成后,开始向上搭设支撑架。每搭设1步脚手架后,按设计要求校正步距、横向间距、纵向间距及立杆垂直度。扫地杆距立杆持力层≤200mm, 立杆伸出扫天杆至可调顶托长度≤500mm,架体顶部2步距范围内纵、横向水平杆采用750mm步距加密设置。

4)梁底沿梁跨度方向通长布置竖向剪刀撑,架体外围设置竖向剪刀撑。设置3道水平剪刀撑,分别设置在扫天杆、扫地杆和竖向剪刀撑交点水平面处。

5)搭设支撑架过程中,若水平杆与斜拉杆发生位置冲突,在该水平杆上、下500mm范围内各增加1根水平杆将其替换,防止浇筑混凝土时对斜拉杆产生挤压,从而导致架体失稳。

6 现场实测

6.1 测点选取

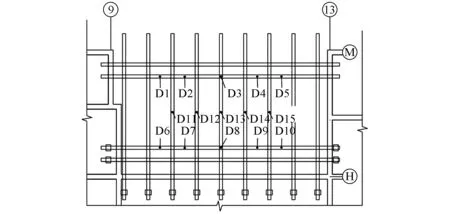

为监测悬空支撑平台的挠度变形,现场采用水准仪对在上部悬空花架梁混凝土浇筑完成后,对支撑平台进行多次监测,直至沉降基本不发生变化时,完成对支撑平台的监测。本监测选取2个测区,第1测区在内侧2根型钢主梁上(D1~D10),第2测区在型钢分配梁跨中位置(D11~D15),对其进行竖向挠度变形监测。测点布置如图11所示。

图11 测点布置

6.2 实测结果及分析

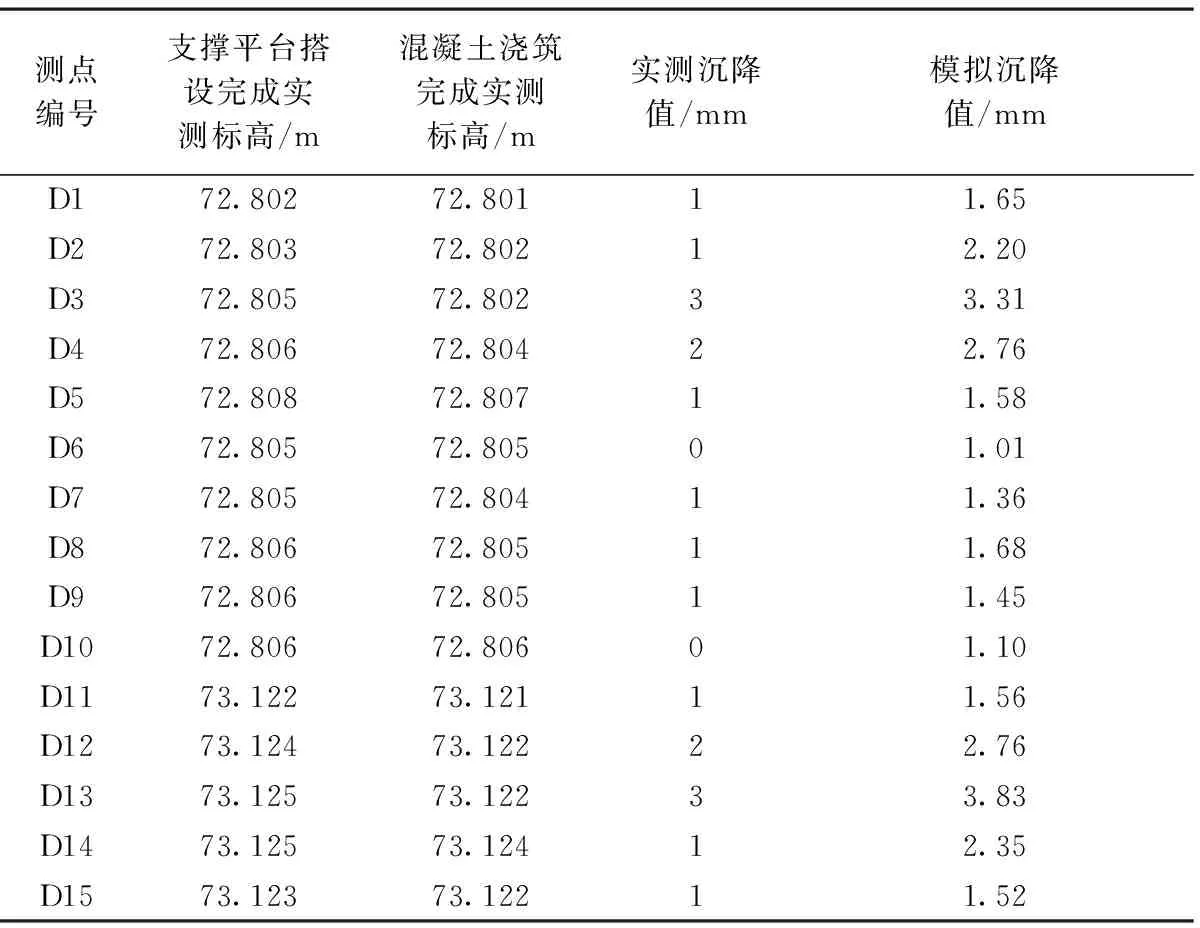

现场采用水准仪对悬空支撑平台的竖向位移进行监测,在测点布置位置处粘贴反光片,方便水准仪监测竖向位移。对现场监测的多组沉降数据进行汇总处理,得到悬空支撑平台最终沉降数据(见表4)。

表4 现场实测沉降数据及模拟值

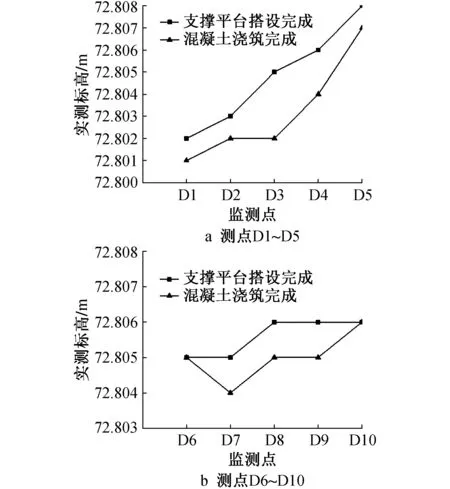

1)测区1实测结果分析 如图12所示,在测区1中,由D1~D5和D6~D10 10个测点的悬空支撑平台搭设完成与上层结构混凝土浇筑完成后的现场监测值对比可看出,2根型钢主梁均是跨中(即D3和D8测点)沉降变形最大,由中间向两侧的沉降变形越来越小。

图12 测区1施工前后实测标高对比曲线

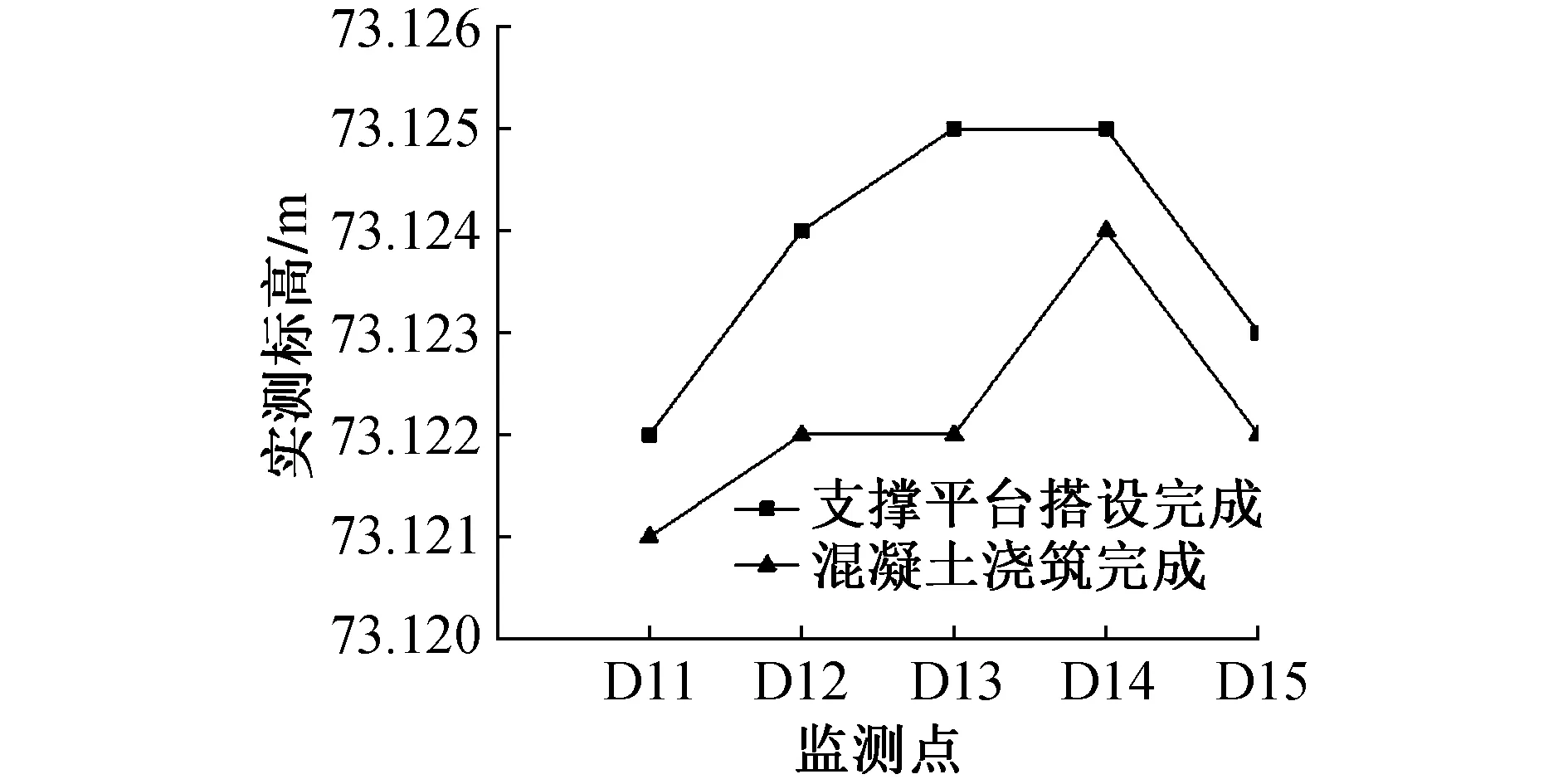

2)测区2实测结果分析 如图13所示,在测区2中,由D11~D15 5个测点的悬空支撑平台搭设完成与上层结构混凝土浇筑完成后的监测值对比可看出,每根型钢分配梁跨中沉降由两侧向中间逐渐增大,沉降最大出现在中间分配梁跨中(即D13测点所在的分配梁)。

图13 测区2施工前后实测标高对比曲线

7 有限元模拟与实测数据对比分析

1)测区1模拟沉降值与实测沉降值对比分析 2根主梁相同位置实测沉降与模拟沉降对比如图14所示,模拟和实测沉降曲线均是呈中间沉降大,向两侧逐渐减小。对比D1~D5各测点与D6~D10各测点模拟、实测沉降曲线,可看出在相同位置处D1~D5各测点的沉降均比D6~D11各测点的沉降小,由于与D1~D5各测点所在型钢主梁相比,D6~D10各测点所在型钢主梁上分配梁的近端所受约束较强,上部荷载对其沉降变形影响较小。D1~D5各测点实测沉降由D3点最大沉降值为3mm逐渐减小至1mm。D6~D11各测点实测沉降由最大沉降值为1mm逐渐减小至0。

图14 测区1实测与模拟沉降对比曲线

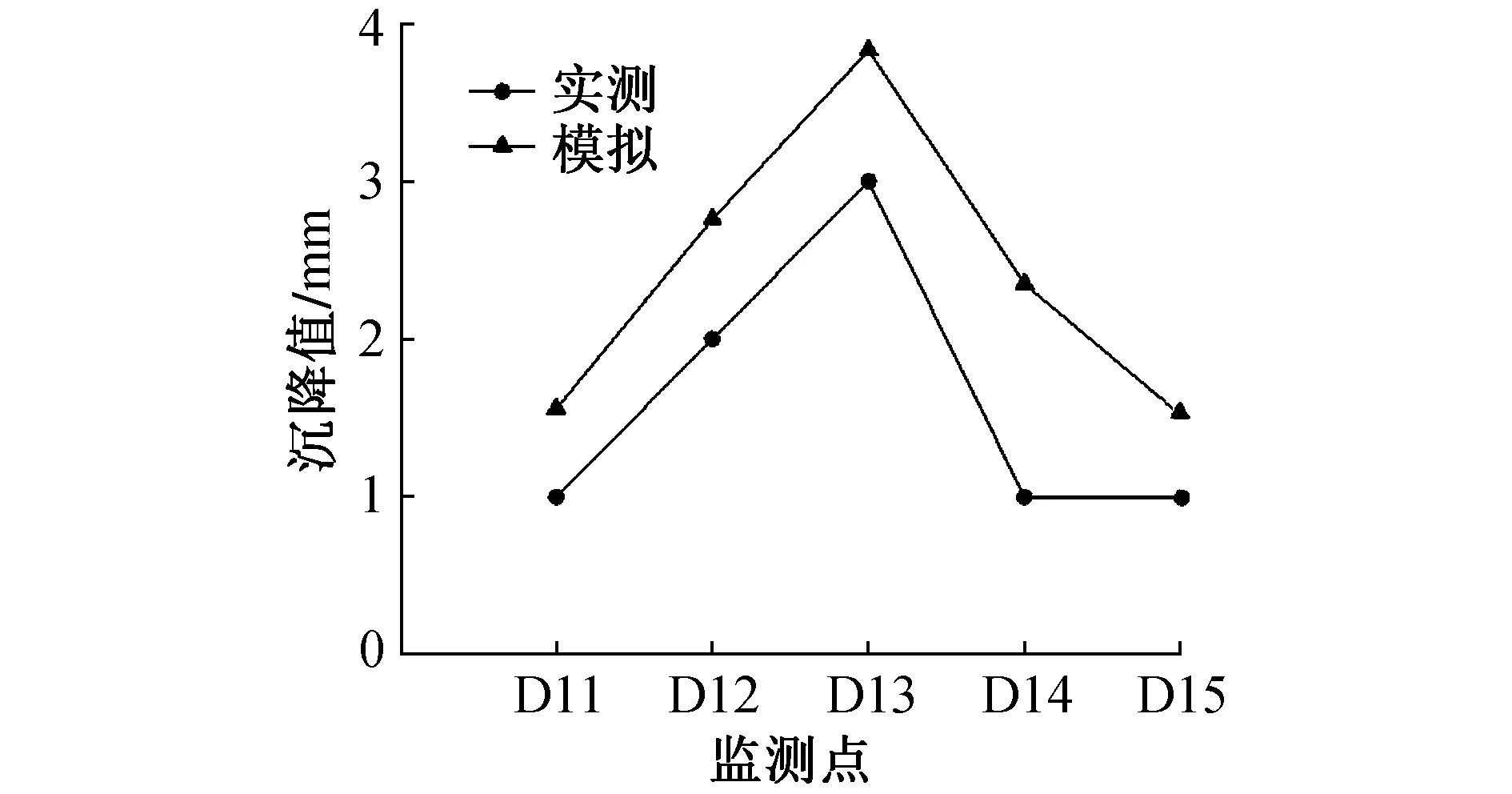

2)测区2模拟沉降值与实测沉降值对比分析 如图15所示,对于支撑平台模拟沉降变形曲线,在D11~D15测点方向上,悬空支撑平台各型钢分配梁跨中沉降整体由中间向两侧逐渐减小。D13测点所处型钢分配梁的跨中沉降值为3mm,小于模拟沉降值3.83mm。

图15 测区2实测与模拟沉降对比曲线

由2个测区的实测沉降与模拟沉降对比可看出,实测沉降与有限元模拟沉降整体趋势吻合度较高,但实测沉降值小于模拟沉降值,主要原因在于:在荷载统计时,考虑有荷载分项系数及结构重要性系数,有限元模拟荷载大于施工实际荷载,故有限元模拟沉降值大于实测沉降值。对于内凹悬空混凝土结构支撑平台,将分配梁一端与主体结构固定可有效减小平台的挠曲变形。

8 支撑体系拆除要点

8.1 模板支撑架拆除

1)待屋面混凝土花架梁全部施工完成及混凝土达到设计强度后,进行悬空结构支撑体系模板拆除。

2)支撑架必须是自上而下拆除,先下放支撑架顶部可调顶托,然后拆除屋面混凝土花架梁模板,最后拆除支撑架体,钢管通过平面人工搬运至卸料平台。

3)存放在卸料平台的材料通过塔式起重机吊至地面。

8.2 斜拉杆拆除

1)在切割斜拉杆前,先用倒链吊住斜拉杆,再对焊接在结构主体上的斜拉杆一端进行切割。

2)对焊接在型钢主梁上的斜拉杆的另一端进行切割。

3)切割完成后,将斜拉杆通过倒链拉至楼面内,通过塔式起重机吊至地面。

8.3 分配梁拆除

1)将倒链挂在已浇筑完成的混凝土花架梁上,以花架梁为节点进行型钢梁拆除。

2)将分配梁一端与结构主体锚固的预埋件切断,用倒链将分配梁拉至楼面内,再通过倒链拖至建筑物另一侧,通过塔式起重机将其吊至地面。

8.4 主梁拆除

1)主梁拆除前先用倒链垂直吊住主梁。

2)对于插在电梯井壁上主梁的拆除,先将两端电梯井壁槽洞内的木楔拆除,将主梁一端挪出,倾斜主梁至另一端能从电梯井壁抽出,通过挂在花架梁上的倒链将主梁拉至楼面内,再通过倒链拖至建筑物另一侧,通过塔式起重机将其吊至地面。

3)对于锚固在楼板上主梁的拆除,将与主梁锚固的预埋件切断,通过挂在花架梁上的倒链将主梁拉至楼面内,通过塔式起重机将其吊至地面。

9 结语

本文通过对悬空结构支撑体系各种类型的研究分析,并结合工程实践得到如下结论。

1)高空大跨内凹悬空混凝土结构支撑平台宜选用简支式钢结构支撑平台,平台主梁上设置斜拉杆或下撑杆可有效减小平台的挠度变形。

2)内凹悬空混凝土结构支撑平台分配梁一端与混凝土结构固定,部分施工荷载传递给混凝土结构,可有效减小平台整体挠度变形。

3)斜拉杆两端采用焊接方式固定连接,斜拉杆本身存在一定的弯矩,导致斜拉杆应力不均匀,呈现应力值上端大、下端小趋势。