膜分离技术处理油田废水研究现状及展望*

2022-08-02李仕芳黄治梁

李仕芳,黄治梁,周 密

(中国石油 长庆油田分公司 第十采油厂,甘肃 庆阳 741500)

膜分离技术具有高效节能、流程简易、稳定性强等优势,已被大规模应用于城市污水处理、工业废水净化及制药等诸多领域[1,2]。近年来,膜技术在油田废水处理方面取得了迅速发展,其中的膜渗透、膜蒸馏及其组合工艺等技术在废水的预处理、脱盐处理方面得到了广泛应用,经膜分离后,现场废水中的悬浮物(TSS)、总溶解性固体(TDS)及高质量浓度有机物(COD)等含量显著下降[3,4]。

1 油田废液水质特性

原油开发过程中,常用的压裂液中往往需要添加支撑剂、破胶剂及腐蚀抑制剂等一系列化学添加剂。其中包括多种高分子质量的烷烃和烯烃,以及多种难挥发性的酚和芳香胺,这些大分子有机化合物势必会造成废液具有高COD的特性,其范围在567~2272mg·L-1,目前,尚未见全面系统鉴定其中有机物类型的相关报道[5]。

油田废液中还通常含有高质量浓度的TDS、溶解盐离子、TSS等,体系中的溶解盐分为两类:(1)来自储层地下岩层中的高浓度盐水和岩石基质中部分溶解盐的析出;(2)高质量浓度的TDS中含有大量的溶解盐离子[6]。这些复杂的成分导致油田废液呈现出黏度大、含盐量高、化学生物稳定性强及极具污染性等特性,必须进行妥善的处理和回收。

2 膜分离技术在油田废水处理中的研究现状

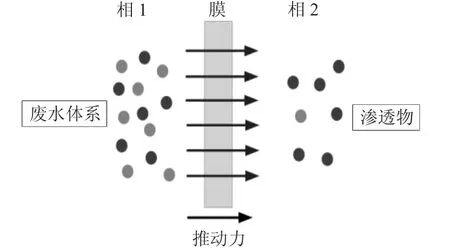

处理油田废液的原理是根据生物膜对废水中物质选择性通透,进而实现对成分复杂的废水进行分离的目的,其原理示意图见图1。

图1 膜技术处理油田废液原理图Fig.1 Schematic diagram of membrane technology for treating oilfield waste liquid

膜分离技术具有操作简单、成本低及污染小等优点[7],处理油田废水的膜技术有微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、正向渗透(FO)及相关强化组合工艺。

2.1 微滤(MF)

微滤膜相对其他膜材料孔径直径相对较大,主要截留方式为吸附、架桥及筛孔截留等,在一定的重力和低压作用下,可有效去除油田废液中的大分子分散颗粒,而对于粒径相对小的污染物清除效果很差。沙中魁[8]等人将微滤膜应用于RO技术的预处理阶段,大幅度改善了进水水质,同时延长了RO膜的耐久性,一举双效。Jiang[9]等人通过研究得出,微滤技术处理废液后,废液中的TSS去除率和浊度降低率分别高达100%和97%,但体系中TDS和TOC含量下降幅度很小。因此,微滤技术多见于其他膜组合处理返排液工艺的预处理阶段,一般不用作二次或深度处理。

2.2 超滤(UF)

超滤是在静压差的驱动下实现返排液分离,其原理和MF技术大致相同,其截留分子量比MF膜小,可有效除去油田废水中的胶体、大分子有机物及病毒等。由于UF膜孔径较小,故多与其他膜工艺相结合应用于废水处理。Chang[10]等对混凝-UF技术进行室内实验,得出在最优条件下,超滤膜污染下降了60%,废液中的TSS和COD含量明显下降。陈文娟[11]等将超滤膜与物化处理相结合,应用于油田返排液处理,结果显示,处理后的水质符合回注标准。超滤技术的膜污染程度低,相应膜服役寿命较长,使用范围比较广,可以处理不同污染程度的废液。

2.3 纳滤(NF)

纳滤技术具有分离效率高、可有选择性地分离废液中的无机盐等优点,是当前膜分离行业的研究重点。纳滤膜的孔径比MF和UF膜都小,对废液中的溶质截留能力介于RO与UF膜之间,对高价离子、Mn≥200的分子及微生物等具有高脱除率。纳滤技术处置废液的成本较低,主要原因是其卷式膜表面带有电荷,对于不同价态的离子Donnan效应不尽相同,导致其虽然截留分子量仅有数百,但在低压下仍然可以高效率脱除废液中的无机盐。值得注意的是,纳滤膜对于的截留率高达98%以上,可大幅度分离废液中的和Cl-,实现废液中NaCl的回收[12]。但由于其操作压力和能耗较高,且易造成膜污染,因此,NF膜的使用寿命相对较短。

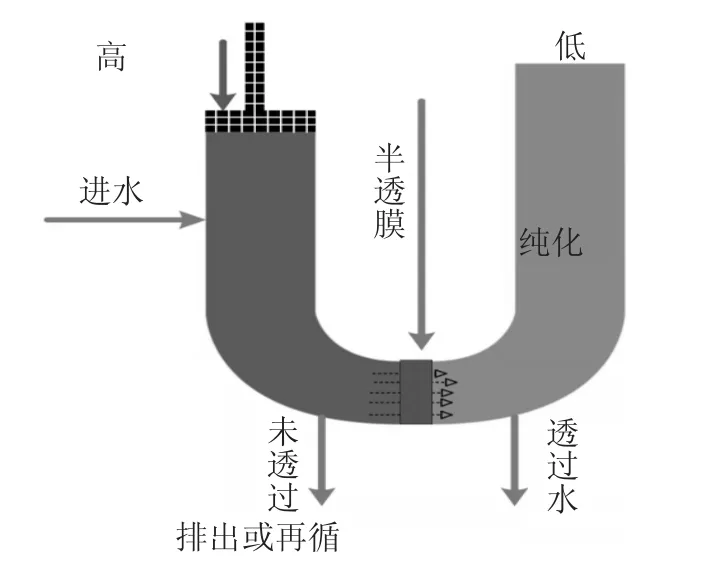

2.4 反渗透(RO)

反渗透(Reverse Osmosis)是指在高压条件下,返排液由高浓度逆向流向低浓度,亦被称为逆渗透分离。由于RO膜的孔径仅有1×10-13m,故废液中肉眼可见的悬浮物、微生物、小分子有机物及大多数无机盐都会被截留,只有水分子和少数无益损取向的离子可以通过,因此,RO膜被誉为体外的“人工肾脏”[13]。RO膜分离技术的原理见图2。目前,高精度RO膜被广泛应用于国内外许多制药、军工等高科技领域。

图2 反渗透膜分离技术原理图Fig.2 Schematic diagram of reverse osmosis membrane separation technology

反渗透虽可去除油田废液中绝大部分污染物,但RO膜易受污染,多与其他膜处理工艺耦合使用,Guo[14]等采用UF-RO组合技术处理油田废液,脱盐后Cl-含量由11g·L-1降至97mg·L-1,TDS由18.9g·L-1降至192mg·L-1。Riley[15]等将NF-RO联合应用于废液处理,发现体系中的TDS和DOC脱除率分别达到99.6%和89%。罗辉辉[16]针对UF-RO处置废液开展了探究,结果显示,处置后的水质符合回注标准。虽然反渗透的离子截留率很高,但操作压力和能耗相对较高,特别是对于处理TDS浓度高于35000mg·L-1的废液时,会造成RO膜过早污染,极大降低了其耐久性。

2.5 正向渗透(FO)

正向渗透是根据膜两侧的浓度差实现废液的分离,与RO相比,操作压力和能耗较低,膜污染小,服役寿命长,废水处理成本低,可回收废液中的无机盐,但NH3-N脱除率低,需要添加汲取液才能有效实施分离。Islam[17]等以C2H3KO2与CHKO2作为汲取溶液,利用FO膜处理高含盐油田废水,处理后的废液在6h内的平均水通量为19.05~24.05L·(m2·h)-1。Sardari[18]等利用FO处理EC预处理后的返排液,32h后废液中TDS由23.3g·L-1浓缩至72.6g·L-1,纯水回收率高达70%。

与RO膜技术类似,FO膜通常也需要与其膜技术耦合使用,首先,进料溶液经过FO膜进行稀释,再利用NF、RO或MD对汲取液进行重新浓缩。McGinnis[19]等利用NH3/CO2聚酰胺薄膜-FO技术对Marcellus地区的油田废液进行脱盐处理,TDS降至(300±115)mg·L-1,回收率高达64%。Hickenbottom[20]等将FO-RO相结合处理Louisiana北部的油田废液,结果显示,处理后纯水回收率可达80%以上。

2.6 新型膜技术

随着膜技术的不断创新和发展,人们相继提出了许多新型膜分离技术:膜蒸馏(MD)、电渗析(ED)、膜生物反应器(MBR)及相关组合技术等。

膜蒸馏(Membrane Distillation)的膜结构为疏水微孔膜,以温度压差为推动力,实现废液的净化。与常规膜技术相比,MD可在低温低压条件下进行操作,其流程简单,对NH3-N具有良好的回收作用,可以高效去除废液中的无机盐[21]。Cho[22]等对膜蒸馏处理油田废液进行了研究,结果表明,MD技术基本可实现完全去除废液中含盐量的目的。Kim[23]等利用膜蒸馏结晶强化工艺对油田废水进行脱盐,在能耗28.2kWh·m-3的最优条件下,废液回收率达到74%。由于疏水微孔膜对油脂的吸附性很强,将MD技术直接应用于废液处理时,易造成模孔堵塞,故常需要相应的预处理措施去除体系中的油脂,以提升处理效率。

ED克服了常规渗析过程缓慢、分离效果低等问题,以电位差为驱动力,采用离子交换膜实现废液中不同价位离子的分离,其操作简单、体积小、脱盐效果好。赵明杰[24]等对比了电渗析与化学混凝-UF预处理油田废液技术,结果显示,电絮凝处理的软化除杂效果较好,可将废液中的浊度降至3%以下,TOC含量降至38%以下,Ca2+浓度降至47%以下。Peraki[25]等利用电渗析脱盐技术,以Na2SO4溶液为电解液,电解7h后,返排液TDS去除率达到63%。由于ED技术的电极和膜组成极室,阴极发生还原反应,导致阴极环境呈碱性,容易造成膜结垢。

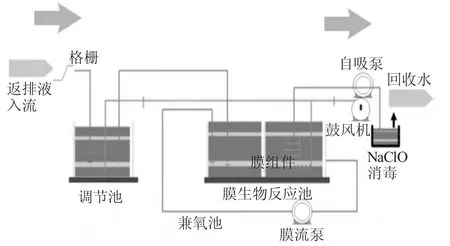

膜生物反应器(Membrane Bio-Reactor)是将膜分离与生物处理技术相结合的一种新型废液处理系统,其工艺流程见图3。

图3 MBR膜生物反应器处理返排液工艺流程Fig.3 Process flow chart of MBR membrane bioreactor for flowback treatment

由图3可以看出,MBR以膜组件代替常规生物反应二沉池,体系中的微生物可保留长时间的活性,实现废液的深度净化。Boschee[26]等研究发现,废液的可生化性及TDS浓度是制约MBR处理效果的关键因素。陈鑫[27]将MBR与气浮、VOC工艺相结合,应用于废液的处理,结果表明,对体系中TSS的脱除率高达98%,处理后水质可直接用于回注。此外,MBR操作管理简单,可大幅度缩减土建投入成本,理论上可实现废液零排放。

大量现场实践证明,仅仅局限于常规单一的膜分离技术,很难显著提升油田废液的净化效率,采用多种举措联合的渗透技术分离废液效果更佳[28],目前,已存在的不同膜分离组合技术,处理油田废液效果比较见表1。

3 膜技术评价

3.1 技术对比

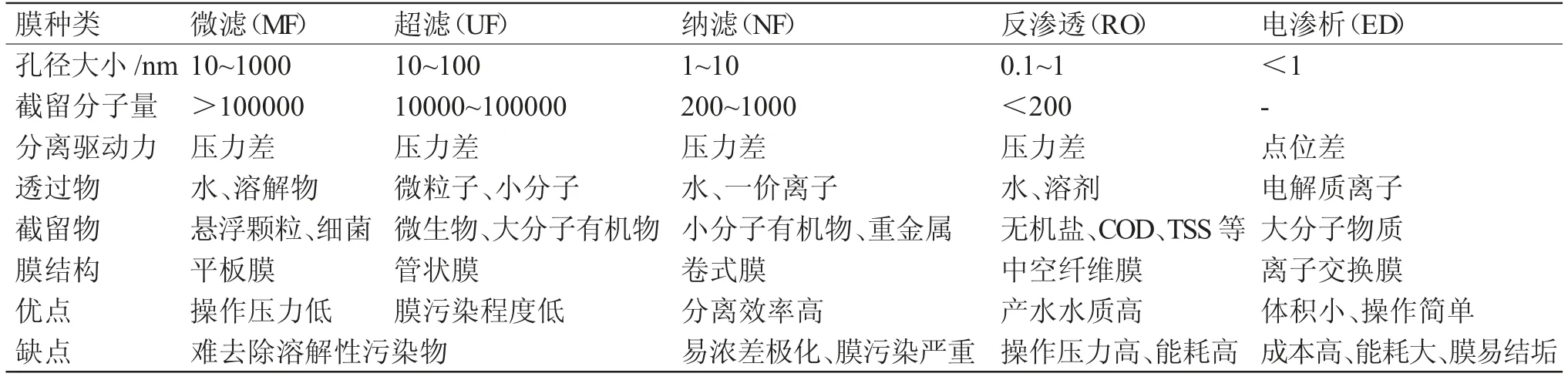

综上所述,膜分离技术各具特点,当前主要膜技术优缺点见表2。

表2 几种主要的膜分离技术特点对比Tab.2 Comparison of the characteristics of several main membrane separation technologies

不同地区的油田废液成分不尽相同,同一地区一口井随着其寿命的不断变化,废液的组成亦不断变化,如离子的浓度、悬浮物、残余化学剂、含油量等,这些组分都会对后期废液的处理产生相应的影响[29]。油田废液中的盐度是影响膜处理技术的关键,体系中TDS含量越高,脱盐流程中的能量消耗相应越大,因此,可根据废液中TDS的含量优选出合适的膜分离方法。对于含盐量低的油田废液TDS小于30~45g·L-1,在众多脱盐工艺中,RO因耗能最低,为最佳的膜分离处理方法,而对于盐度的油田废液(TDS介于35~300g·L-1之间),可应用FO,MD,ED处理技术,最优膜处理工艺的选择随着TDS含量的改变而改变。此外,膜污染是制约油田废液处理的关键,较完善的预处理技术可大幅度减轻膜污染,但势必会增加膜分离技术的成本。

3.2 面临的挑战

当前膜分离技术虽然在油田废液有机物处理与提高纯水利用率等方面都体现出一定的优势,但由于相关的技术局限性,在应用过程中势必会有不少实际问题存在[30]。

(1)首先,是膜的污染及防止问题,如何合理控制pH值、操作压力及运行温度等条件,是有效防止膜污染,增大膜服役寿命的重点。选取适宜的预处理方式,用以提高后续的处理效果,也是当前膜分离技术急需攻坚的首要问题。

(2)其次,从新型膜技术的研发角度考虑,单一的膜技术处理油田废液效率低,应加强组合式技术和相关加强工艺技术的研究,结合室内分析和现场试验,寻求可大规模推广的新型油田废液膜分离技术。

(3)最后,从投资成本的角度考虑,膜污染后的清理和更换,新型膜技术的研发都会加大废液处理的成本。不同的膜技术有各自的应用优势,综合各个膜技术的优点,制定最有效的处理工艺流程,是实现废液处理降本增效的关键。

4 展望

膜分离技术在油田废液处理领域中的应用已受到各界的关注,可实现不同成分油田废水的处理和回收,是目前最有效、最具潜力的废液处理技术之一,也是未来分离油田废液的关键工艺。目前,我国的膜分离处理技术仍处于室内实验和现场试用阶段,虽然在膜技术处理工艺的改进方面已取得了阶段性进展,但也仅仅是停留在表面,对于膜污染的控制、耐久性及新型膜技术研发等方面的研究仍有待加强,还有许多关键技术需要突破。随着相关工艺的不断革新,增强膜的抗污染性、开发强化的新型膜技术及有效管控投资成本是未来油田废液处理的研究方向。相信不久的将来,各种新型组合膜技术层出不穷,将在油田废液处理领域大显身手。