海上LNG气化器的流热固耦合模拟计算

2022-08-02陈海平

陈海平

(中海石油气电集团有限责任公司,北京 100028)

天然气是一种常见的气液混合气,在输送天然气时需要保证其流量、压力的安全性,一般将天然气转化为 LNG形式,通过管道和海上 LNG船运输[1-2]。LNG接收站的主要任务是对 LNG进行储存和再气化,在 LNG达到燃料使用标准后再分配给下游用户。一般需要采用气化器对其进行再气化,所以 LNG气化器是 LNG接收站的核心设备,同时也是影响整个工艺能耗的关键装置。

目前国内外有许多专家学者对流体传热过程中的流热固耦合传热模拟计算进行了广泛的研究,回溯20世纪80年代,国外的 Thernton和 Dechaumphai[3]就流、热、固三场耦合模拟的有关问题进行研究,发表了他们对这类多场耦合传热计算的设想和研究结果。吴晓林[4]建立了 SCV换热管单向流热固耦合模型,并通过数值模拟算出了管内气液流场、换热管的温度和应力分布情况,通过改变流热固耦合边界条件,研究不同边界参数对换热管受力的影响,分析了可能引起换热管故障的部位,为 SCV安全设计提供了依据。姚恺[5]建立了板式换热器耦合传热模型,采用 CFD进行流场模拟计算,然后将换热管的温度、压力载荷输入结构分析模块,并对模拟结果进行了分析。Sun[6]等人模拟了大亚湾核电厂蒸汽发生器内流体与换热管之间的耦合传热过程,实现了流体域内的温度、压力载荷向换热管的单向传递,并对换热管进行温度场稳态热分析和结构场的静力学分析。Wang Rui[7]等人对空气换热器的传热模型进行了简化,先模拟得到流体的速度、温度和压力分布,再将流体参数与换热管相耦合,对其进行静力学分析,得出了换热管的应力分布和变形分布规律。

虽然众多学者对气化器耦合传热过程进行过研究,但针对海上LNG气化工艺中所用的气化装置的研究较少,本文在前人研究的基础上针对海洋环境中的LNG气化器单根换热管的流热固耦合数值传热模型进行研究。通过热力学计算得到换热管流热固耦合传热物理模型,使用CFD模拟出流体域的流场、温度和压力分布,再将流体域的温度和压力载荷单向传递给换热管,对换热管进行温度场的稳态热分析和结构场的静力学分析,实现应力与变形校核。

1 海上LNG气化器的传热模型

1.1 海上LNG气化器

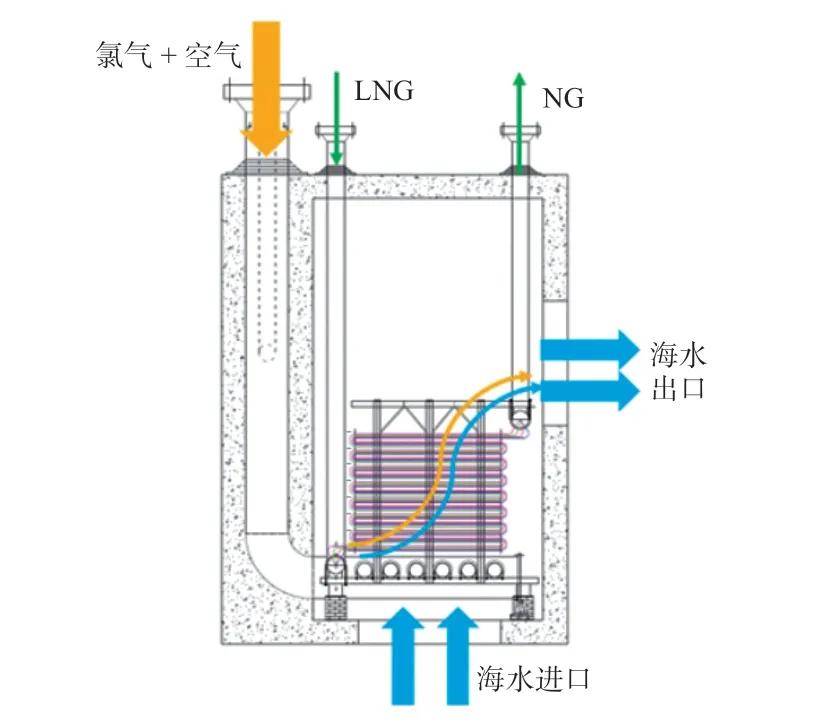

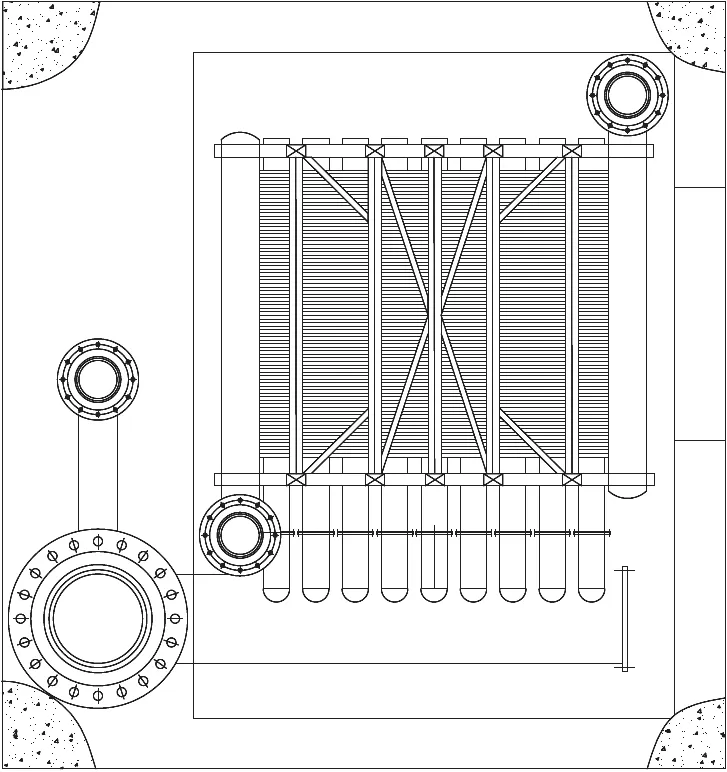

图1为海上LNG气化器工作原理图,图2是其俯视图,海上LNG气化器主要的传热结构是根据SCV的基本传热原理进行设计的,根据海洋环境的工况条件,通过能量守恒定律、传热学基本计算公式以及换热器的设计标准可以得到海上LNG气化器的传热结构模型,但其气液两相流动换热形式和基本流场分布与SCV的有所不同。

如图1所示,海水由底部进口流入,利用分散相气泡产生的涌升力驱动海水流动,使其由侧面出口流出,气泡流可以提高海水的湍动能,可达到强化传热的目的。海上LNG气化器适用近海海域以及可以进行LNG储存、再气化和运输的海洋平台等环境,考虑到LNG的温度通常在-162℃左右,正常情况下使用大量海水与其换热可以实现LNG的气化过程,在海上LNG气化器的底部加上一排布孔管作为气体分布器,考虑到海水中微生物对气化器的腐蚀作用,采用氯气和空气的混合气进行鼓泡。在海上LNG气化器工作时,需要使海水浸没LNG换热管,输气管阀门打开,氯气和空气加压后经输气管进入气化器,并排出管内海水。混合气体通过气体分布器上的微小气孔进入海水中形成大量的小气泡,气液两相流通过气泡向上运动产生的涌升力将海水带至换热管处,进行强化换热,待换热过程充分进行后,海水由气化器侧面出口流出。海上LNG气化器的传热原理是利用气液混合两相形成的涌升流作为动力驱动海水运动,直接利用海水进行换热。海上LNG气化器与SCV相比,在换热结构方面,采用压缩机输送空气代替常规的燃烧器和海水泵驱动,结构简单,降低成本;在换热过程方面,海上LNG气化器通过气泡的涌升力和气化器内部结构改变了海水流向,使其具有良好的适用性,同时达到了强化换热的目的。

图1 海上LNG气化器工作原理图Fig.1 Working principle diagram of the offshore LNG vaporizer

图2 海上LNG气化器俯视图Fig.2 Top view of the offshore LNG gasifier

1.2 LNG气化器的耦合传热计算

1.2.1 换热计算模型简化

为简化对海上LNG气化器的多场耦合传热计算,对传热过程做出以下假设:

(1)LNG内甲烷含量占96.64%,为简化传热计算模型,将LNG按甲烷单质进行假设,经验证明假设具备可行性;

(2)流动过程中LNG压力保持不变;

(3)一维稳态传热(径向);

(4)水浴温度均匀;

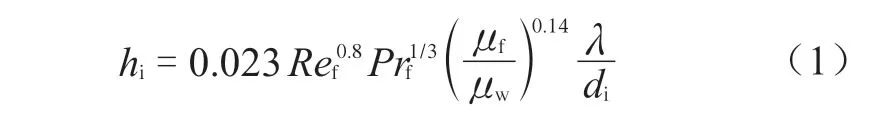

(5)忽略结冰对传热管束换热面积的影响。1.2.2 管内换热计算模型

计算单相光滑管内受迫对流换热,当管内流体与壁温接近,采用Dittus-Boelter关联式,当流体与壁温存在较大温差时,采用Sieder-Tate关联式, LNG属于低温流体,它与水浴的设计温度相差很大,故在计算LNG管内单相传热时采用不均匀物性修正项,适合LNG超临界换热的关联式[8]:

在工程上,对于壁温较难测定的情况,可以用以下数值来简化壁温计算:换热液体升温时,取(μf/μw)0.14为1.05;液体降温时,取(μf/μw)0.14为0.95;对于气体一般都取1。

1.2.3 管外换热计算模型

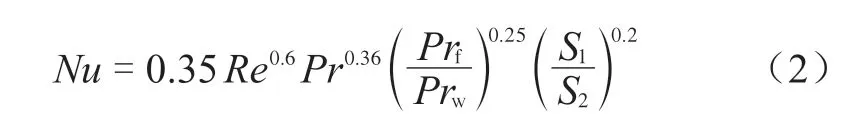

把管束在复杂的气液两相流动中换热简化为在单相水中换热。在较低雷诺数下,管束按正三角形布置,换热管的相对管间距是S1/S2,单相流体外掠管束换热常用的关联式[9]为:

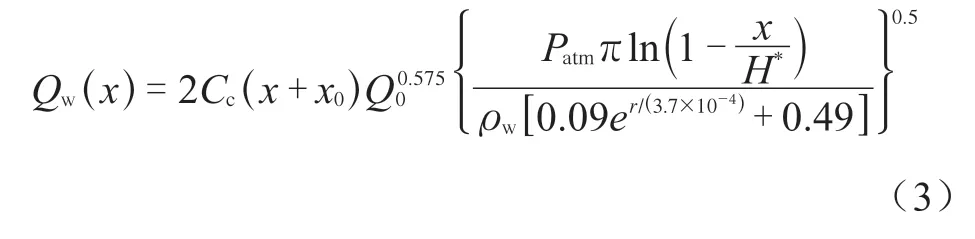

选取umax为管束最窄流体截面处的流速,也即最大流速,其值的大小在一定程度上反映了管外流体流动强度。研究表明涌升流流量随水深减小呈线性增加趋势,海水涌升流公式[10]为:

式中Qw(x)—— 距离曝气头距离为x处的涌升流流量;

Q0——气化器系统空气排放量;

r——分布管的气孔半径,取0.3 mm;

Cc= 0.152m-0.45s0.15;

H*=H+Patm/ρwg;

ρwg——水在深度H处的静压力;

umax=V/S。

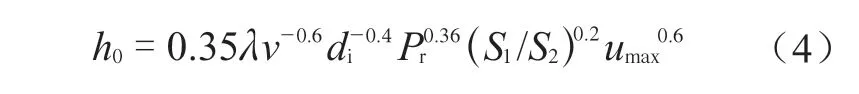

气泡的剧烈扰动会破坏管外水的边界层,所以可以忽略不均匀物性(Prf/Prw)0.25的影响。展开后得关联式为:

1.2.4 换热计算模型

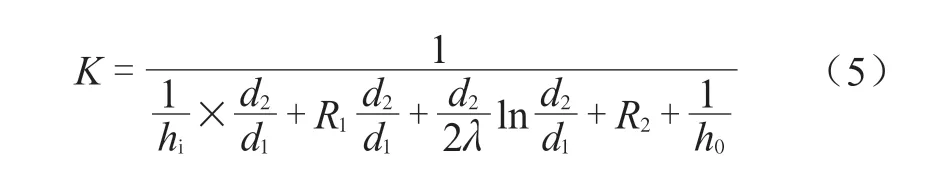

海水将热量传递给LNG主要分三个过程,首先,海水将热量传递管外壁;然后,管外壁将热量传递给管内壁;最后,管内壁将热量传递给LNG,使LNG发生气化,整个过程是一个流热固耦合传热模型。海上LNG 气化器换热管结构属于壳管式,计算方式采用圆筒壁的传热公式进行计算。

式中λ——管壁导热系数;

R1——内管污垢热阻;

R2——是外管污垢热阻。

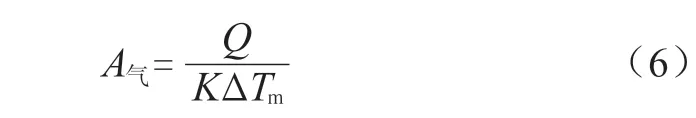

由上式计算可以得到总的传热系数,再通过换热器热负荷计算出总的传热面积,计算公式如下:

式中 ΔTm——换热管的对数平均温差。

2 海上LNG气化器流热固耦合模拟

海上LNG气化器流热固耦合模拟计算分为三个流程,首先用Fluent软件对换热管流场进行模拟分析,然后在稳态热分析模块上施加温度边界条件对换热管温度场进行解算,最后在结构分析模块上引入流场压力和温度载荷,进行流场和温度场共同作用下的结构静力学分析。本文建立海上LNG气化器简化物理模型并进行流热固耦合数值模拟。

2.1 简化物理模型及网格划分

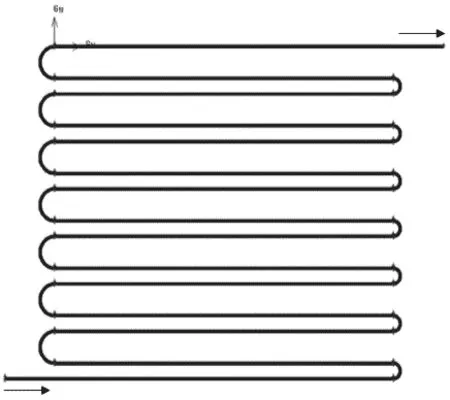

海上LNG气化器的工作模式为底部气体以一定速度向上喷射,在向上运动的过程中带动海水向上形成涌升流,海水与换热管内的LNG换热使其气化。由于LNG气化器所有管中低温LNG受热气化成NG的流动和传热规律都相同,因此为简化模型和提高计算速度,采用单管换热管几何模型,如图3所示。换热管分成15个管程,其中第1、第15管程直段长度为3 100 mm,其余管程直段为2 700 mm;外侧弯头半径为114 mm,内侧弯头半径为56 mm;换热管外径为25.4 mm,壁厚为2 mm,总长为45 m。

图3 单根换热管物理模型Fig.3 Physical model of a single heat exchange tube

图4 弯管处网格划分情况Fig.4 Meshing situation at the elbow

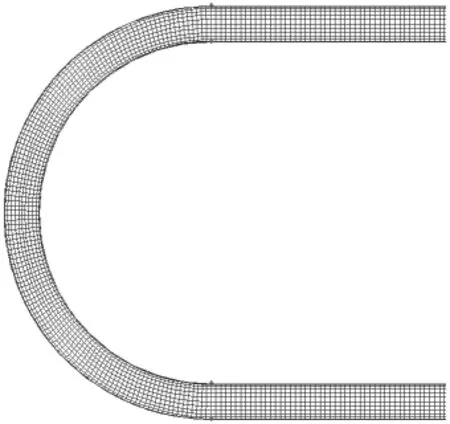

数值模拟过程中包含流体域和固体域,换热管壁作为固体域,管内流体划分为流体域,管壁采用映射网格划分方法,流体域采用结构化网格,流固耦合面设置边界层,网格数约为106万,换热管网格划分情况如图4所示。

2.2 边界条件

由实际运行情况可知,LNG由换热管底部流入,自下向上流动,换热更加充分,气化后从顶部出口流出,边界条件选择速度进口,质量流率为0.305 kg/ s,温度为115 K;压力出口,压力为8.68 MPa,温度为277 K。海上气化器对应的水浴温度是279 K。管壁温度为水浴温度279 K,传热系数由流动换热计算公式得出,换热管的流热固耦合主要的边界条件是流体作用在管内壁的压力载荷、通过解析流场计算得到的换热管的温度载荷和换热管外壁面施加的表面约束载荷。在热力学和静力学分析中,载荷信息通过流固耦合面传递,外壁面边界条件为恒温。由于换热管束分布有支撑板,且换热管在支撑面无约束时变形量过大,故在几何模型切割面上施加位移约束,保持流体流动方向的自由度,在流体进出口端面设置固定约束,以模拟实际换热管与支撑板的约束情况。

2.3 换热管流场分析

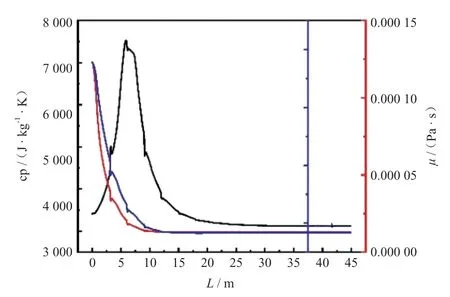

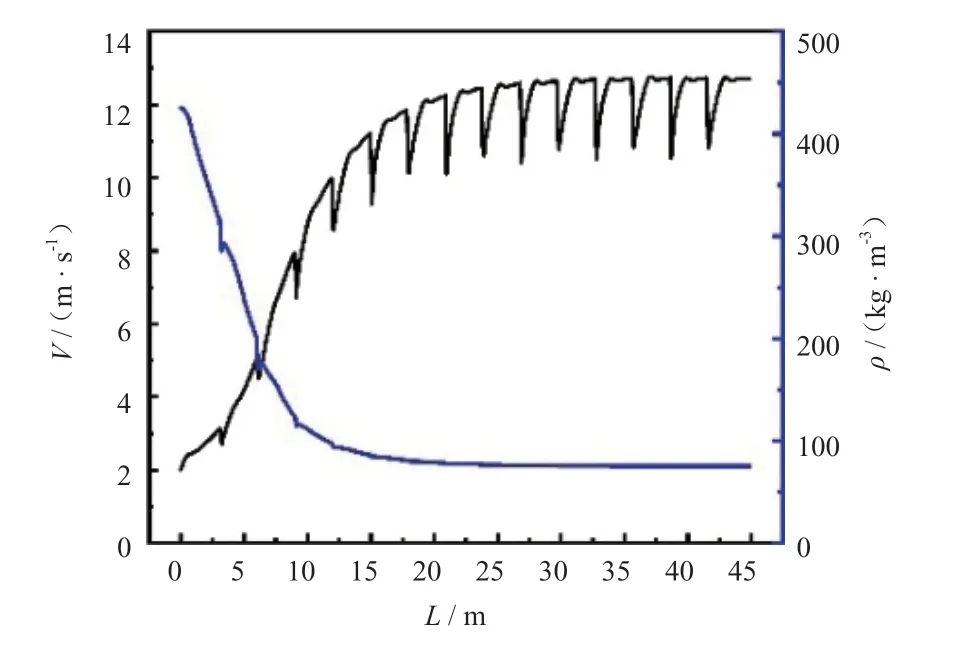

图5为海水新型LNG气化器流体物性沿管长的变化曲线图,如图所示,随流动换热的进行,跨临界LNG的物性沿管程方向不断变化,越靠近入口处,密度、黏度及导热系数的变化程度越大。图6显示了流体速度与密度沿管程分布变化,随着温度升高,LNG逐渐气化,发生液相变为气相的相变过程,形成气液两相流动,流速不断增大,呈加速流动状态。管内近壁处温度较高,流体密度相对较小,在同质量流量下流速较大。将流场的温度和压力载荷导入结构场后可得到换热管的耦合应力和耦合变形的分布情 况。

2.4 换热管温度场分析

图5 流体的黏度、比热和导热系数沿管程的变化Fig.5 The change of fluid viscosity, specific heat and thermal conductivity along the tube side

图6 流体速度和密度沿管程的变化Fig.6 Changes of fluid velocity and density along the tube path

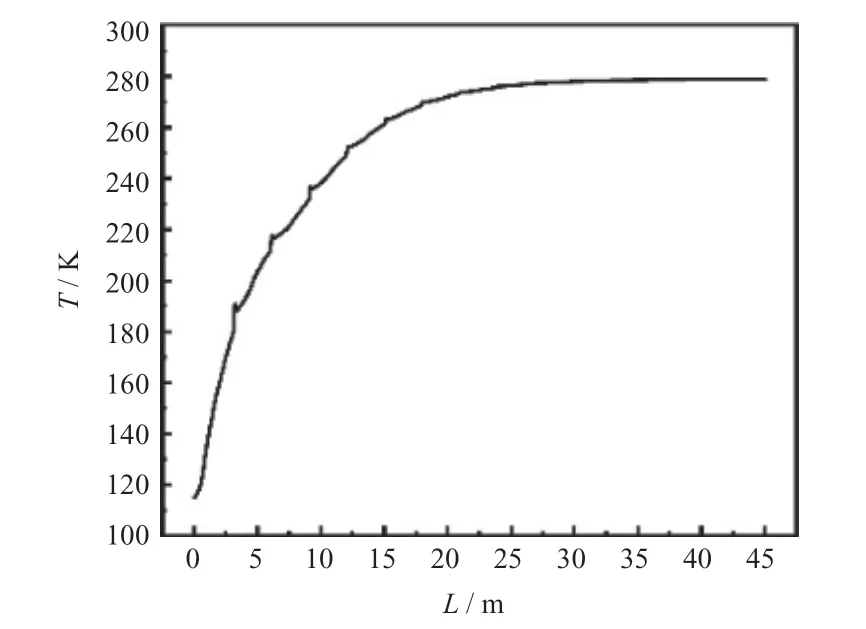

如图7图8所示,分别为海上新型LNG气化器换热管内流体温度和热通量沿管程变化情况,壁温和流体温度随换热进行而趋于水浴温度,换热管壁温和流体温度沿管程逐渐升高,热通量沿管程均逐渐降低。换热管最大热通量为858 400 W/m2,位于换热管进口处,管程流体与壁面之间的温差越大,换热管的热通量就越大,在进口段附近,沿轴向,此处流体温度最低,流体与壁面存在最大温差;沿径向,换热管的内壁面为流体温度,外壁面为海水温度,内外壁面存在温度梯度,此处温差也最大,所以换热管的热通量最大值位于进口处内壁面,沿程逐渐降低。

图7 流体温度沿管程变化Fig.7 Fluid temperature changes along the tube side

图8 换热管热通量分布云图Fig.8 Heat flux distribution cloud diagram of heat exchange tube

2.5 换热管结构场分析

2.5.1 换热管耦合变形分析

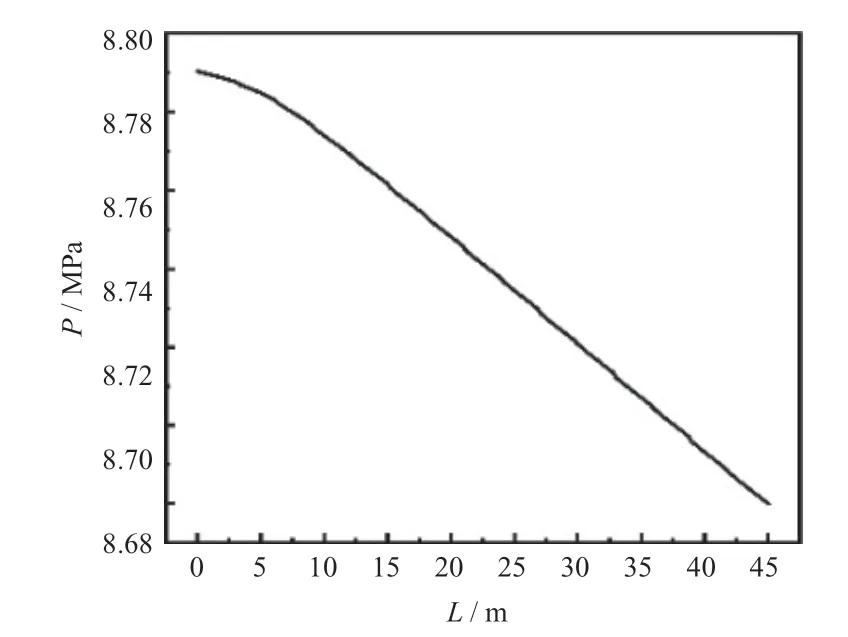

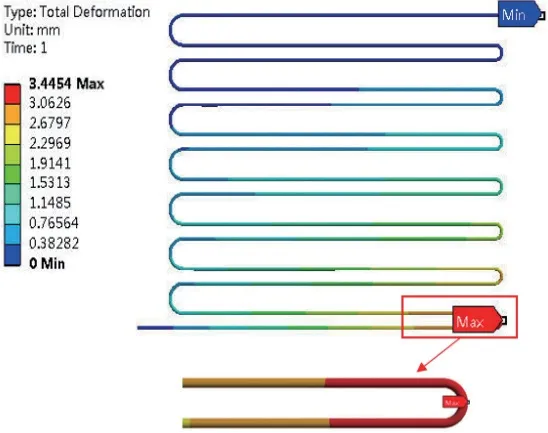

如图9所示,换热管内流体压力沿着流动方向几乎呈直线下降,边界条件设置为固定压力出口,进出口的压力差满足沿程压降标准;从换热管的耦合变形云图可以看出,变形量沿管长有递减的趋势,且最大总变形均出现在第一个弯管段,为3.445 mm,属于小变形,且处于弯管段,具备一定的弹性变形空间,通过分析流体温度场和压力场可以知道,换热管的耦合变形中,温度载荷占主要因素,变形以膨胀拉伸为主,流体压力作用削弱了温度载荷带来的变形。

图9 流体压力沿管程变化Fig.9 Fluid pressure changes along the pipe path

图10 换热管的耦合变形分布云图Fig.10 Coupling deformation distribution cloud diagram of heat exchange tube

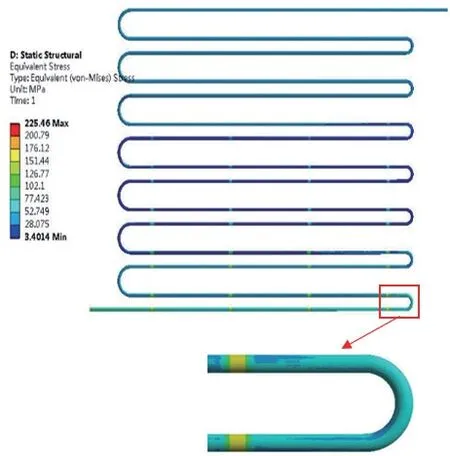

2.5.2 换热管耦合应力分析

将温度载荷和压力载荷同时加载到结构静力分析模块中,可得到换热管耦合应力分布的云图,如图11所示,耦合应力沿轴向的整体变化先减小后增大,且存在局部大应力。但在整体上换热管的应力小于175 MPa,小于所用钢材的弹性极限,材料处于弹性状态。在支撑板和换热管接触处存在局部应力增大的情况,导致其最大应力超过材料屈服应力。在弯管附近耦合应力会有波动,由于弯管附近未施加表面约束,导致流体压力载荷引起应力突变,弯管处流场迪恩涡的存在使得弯管处换热不均匀,这种不均匀应力主要体现在换热管的内壁面上。

图11 换热管耦合应力分布云图Fig.11 Coupling stress distribution cloud diagram of heat exchange tube

3 计算结果与分析

根据海上新型LNG气化器单根换热管的流热固耦合模拟结果,分析了流体场和温度场对结构场的影响,结合耦合传热模型的计算方法可以知道:在流热固耦合作用下,换热管的总变形沿管长先增大后减小,最大变形量3.445 mm在换热管的弯管处。耦合变形表现为流体场和温度场相互作用的效果,沿程温度逐渐升高,压力逐渐降低,以温度载荷引起的热变形占主导作用,流体的压力载荷对换热管的耦合变形有削弱效果。

耦合应力也是流体场和温度场相互作用的效果,其中以温度载荷引起的热应力对耦合应力起主导作用。沿管长方向,耦合应力随内外壁温差变化而变化,先下降后保持水平波动,入口段应力较高,接近175 MPa,但在支撑板与管束接触位置有最大局部应力,这是由于在变形及约束的作用下使该处产生的应力集中现象,另在弯管处,受流场及传热的影响,应力分布不均匀,且主要表现在内壁面。

4 结论

LNG气化器在运行过程中,由于换热管会受到固定织构的约束,流体的温度和压力对换热管造成的变形无法自由释放,所以换热管会产生相应的耦合应力和变形来抵消所承受的载荷。本文以SCV的传热原理和基本结构为基础提出一种海上新型LNG气化器,并建立了新型LNG气化器单根换热管的单向流热固耦合数值传热模型,将流体的温度场和压力场载荷单向传递给换热管结构场,实现换热管的单向流热固耦合数值模拟,根据模拟结果对换热管进行耦合变形和耦合应力校核,通过比较数值计算方法和模拟仿真结果可以得到以下结论:

(1)在流体温载和压力载作用下,换热管会发生耦合变形,且最大耦合变形位置在换热管的弯管处,海上气化器最大耦合变形量为3.44 mm,从云图上可以看出,弯管处的变形既不影响换热管的正常工作,也在换热管常用材料的拉伸变形承受范围内,说明了换热管的耦合变形校核合格。

(2)换热管的耦合应力是流体的温度载荷、压力载荷以及换热管表面约束共同作用产生的,换热管整体上的耦合应力在175 MPa以下,未超过常用材料的屈服极限,虽然换热管的局部最大应力超过210 MPa,但最大应力是由于固定端口和支撑板的约束作用导致的,材料整体上还是处于弹性状态,不影响换热管的正常工作,换热管的耦合应力校核合格。