347奥氏体不锈钢阀门焊接壳体裂纹成因分析

2022-08-02刘祥春邹立群

刘祥春,邹立群

(中国石化上海石油化工股份有限公司,上海 200540)

稳定化的347奥氏体不锈钢具有良好的抗晶间腐蚀性能,优异的高温应力破断和蠕变抗力,广泛应用于航空、发电,石油化工、化学、食品、造纸等领域,但其热裂纹敏感性要明显高于非稳定化的不锈钢[1-2]。

某企业阀门壳体采用了347奥氏体不锈钢焊接结构,焊接时采用的焊接材料为进口不锈钢焊丝ER347φ2.4 AWS A5.9,在焊后进行了无损检验,发现了埋藏裂纹,如图1所示。对发现缺陷的焊接接头部位进行了切样剖析,对其进行宏微观性能分析及测试[3-5],以期找到开裂的原因,为后续改善焊接质量提供改进措施。

图1 发现缺陷的阀门部位Fig.1 Valve location where defect was found

1 理化检验

1.1 化学成分分析

按照标准GB/T 11170—2008[6]对焊缝金属及母材进行化学分析,结果见表1。从表1可以看出,无论是母材还是焊缝,化学成分均符合相应标准要求。

1.2 金相组织分析

对焊接接头的母材、焊缝、热影响区分别取样,预磨抛光后,采用盐酸+二氯化铜水溶液腐蚀剂进行腐蚀,进行金相组织分析。

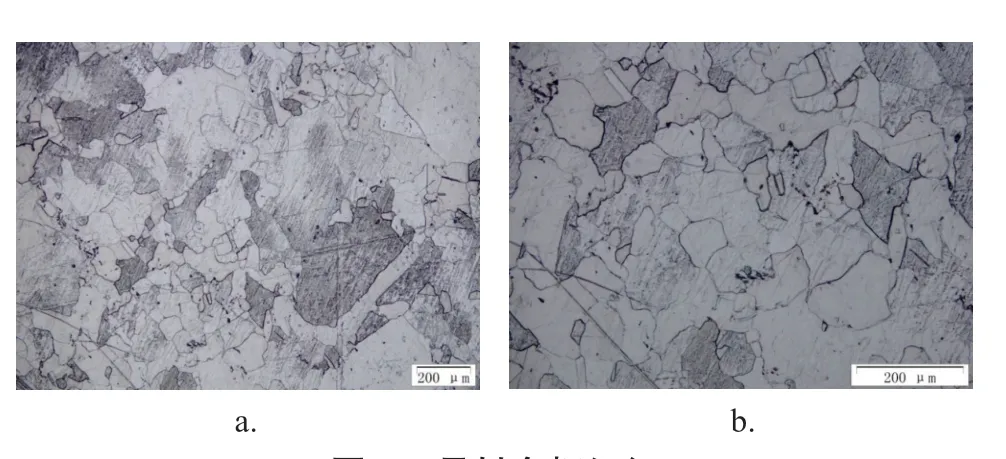

母材金相组织见图2。从图2可以看出母材微观组织异常。一是晶粒非常粗大,而且大小不一,大的晶粒在0.5 ~ 1 mm之间,小的晶粒大部分在0.1 mm左右;二是存在两种截然不同的晶粒,一种是平整,常见的奥氏体晶粒,一种是类似于马氏体形态的晶粒,对该区的磁性分析结果表明该区域仍是奥氏体;三是碳化物等析出相分布严重不均,偏析严重。

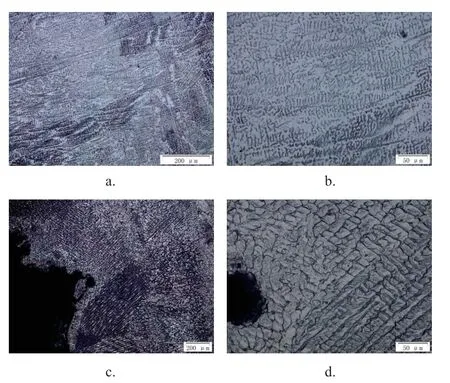

焊缝金属的金相组织见图3,在焊缝金属中未发现热裂纹。图3a、b是焊缝左侧的组织,组织为典型柱状晶结构,高倍下可以看到树枝状晶之间的铁素体,铁素体含量在6% ~ 8%,组织正常。图3c、d为焊缝右侧边缘位置的组织形貌,组织为粗大的柱状晶组织。

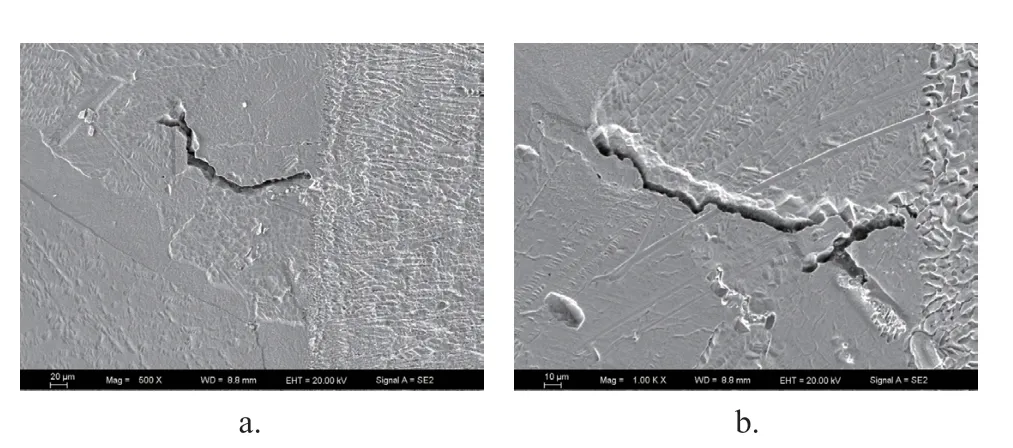

热影响区的金相组织见图4。图4a显示熔合线以及热影响区的组织和裂纹形态。热影响区的晶粒因受热进一步有所长大,大部分晶粒尺寸都在0.2 mm以上,热影响区晶粒类似于母材,但晶粒马氏体形态的特征大为减轻。在紧邻熔合线的热影响区出现一条垂直于熔合线的微裂纹,长度在0.2 mm左右,呈沿晶形貌,晶界内部存在部分沉淀相,为典型的热影响区液化裂纹。图5b显示另外一处熔合线以及热影响区的组织和裂纹形态,该位置的马氏体形态的特征晶粒已经变得非常模糊。在热影响区存在多处平行于熔合线的裂纹,裂纹短的小于0.1 mm,长的超过0.2 mm,同样为典型的热影响区液化裂纹。

表1 化学成分分析结果Table 1 Results of chemical composition analysis wt%

图2 母材金相组织Fig.2 Metallographic structure of base metal

图3 焊缝金相组织Fig.3 Weld metallographic structure

图4 熔合线热影响区金相组织Fig.4 Metallographic structure of heat affected zone of fusion line

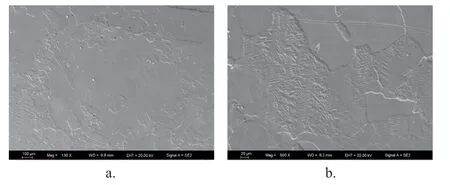

图5 母材扫描电镜下形貌Fig.5 Morphdogy of base metal under scanning electron microscope

对焊接接头的母材、焊缝、热影响区的金相分析表明,在紧邻熔合线的热影响区存在很多的液化裂纹,母材晶粒尺寸极端粗大,组织反常。

1.3 扫描电镜与能谱分析

为了识别出各种组织和析出相,捕捉更为精确的裂纹特征,本文采用了景深的扫描电镜进行观察和能谱分析。

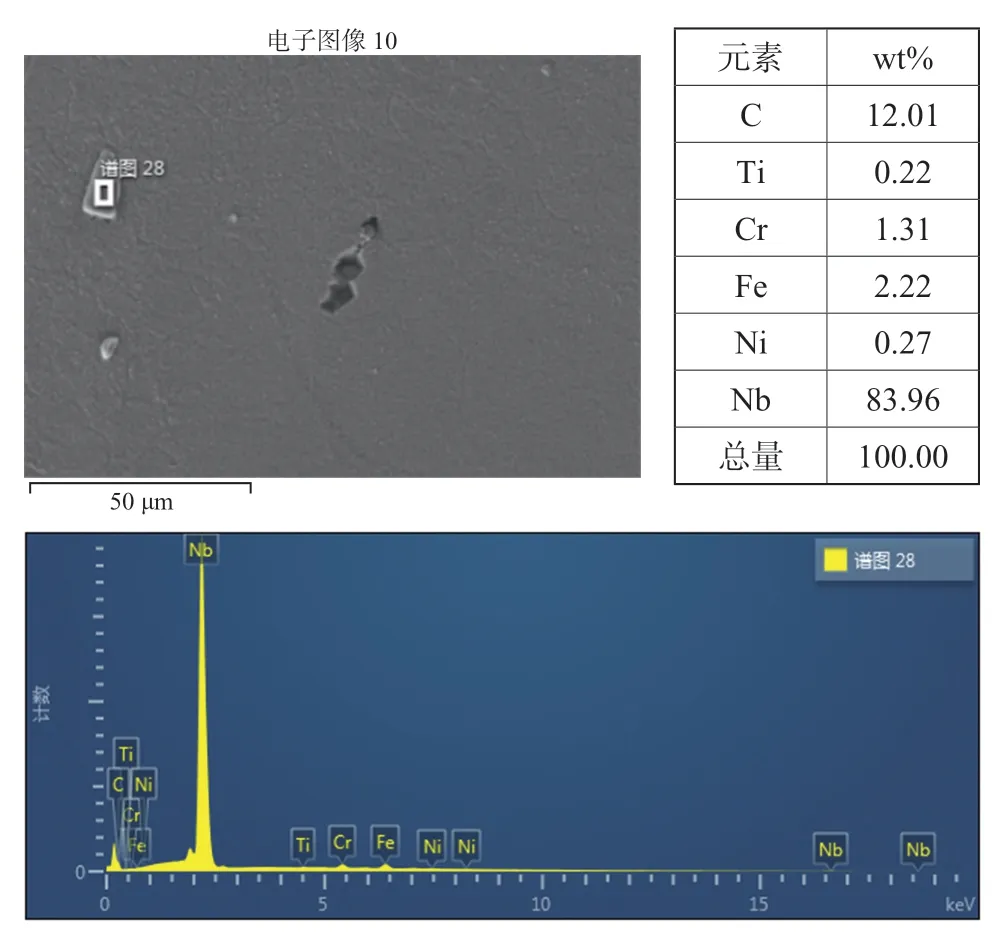

图5为母材扫描电镜下形貌。图5a为母材低倍形貌,最小的晶粒尺寸在0.1 mm 左右,最大的晶粒尺寸可达1.55 mm,平整的晶粒和具有马氏体特征的晶粒非均匀分布。从图中可以看出反常的大晶粒是晶粒吞并引起的,说明材料经历过热,比如热处理超温等。图5a中可以看出碳化铌呈白色,主要分布晶内,少数分布于晶界,偏析严重。图5b中显示具有典型马氏体特征的奥氏体晶粒和平整的奥氏体晶粒。马氏体特征的奥氏体晶粒中铁素体形成元素相对较高,说明马氏体形态的奥氏体可能是低温下马氏体直接无扩散转变而来的。对图5b中的晶内白色碳化物分析结果见图6,说明碳化物为碳化铌。

图6 晶内碳化物能谱分析Fig.6 Energy spectrum analysis of carbides in grains

图7为焊缝扫描电镜下形貌。高倍下铁素体呈蠕虫状。由于铁素体和奥氏体相界相对耐腐蚀较弱,大部分铁素体因相界腐蚀而脱落。对焊缝中的奥氏体和残留铁素体能谱分析表明蠕虫状的铁素体比奥氏体含有更高的铬元素,更低的镍元素,说明焊缝的结晶模式至少是铁素体+奥氏体,或者是一次铁素体,后续冷却过程中发生合金元素在两相区在分配。这种结晶模式基本上不会出现热裂纹。

图7 焊缝扫描电镜下形貌Fig.7 Weld morphology under scanning electron microscope

图8为热影响区裂纹形貌。低倍下观察到多条0.1 mm左右以上的裂纹,图8a为一条0.2 mm左右垂直于熔合线的裂纹,沿迁移的晶界开裂,边缘存在液化的痕迹以及碳化物。图8b为一条0.1 mm以上的垂直于熔合线的裂纹,裂纹沿晶界扩展,沿裂纹边缘存在非常显著的熔化痕迹,属于典型的母材热影响区液化裂纹。在裂纹下端部,存在非常明显的沉淀相。图8中的裂纹完全熔化区、部分熔化区,以及裂纹下端部析出相能谱分析结果分别见图9a、b。能谱分析结果表明,完全熔化区为奥氏体,部分熔化区为富硼和富铌,裂纹下端部析出相中硼含量超过20%,同时含有大量的碳、铌、钛等,说明析出相为硼碳的化合物。一般而言,硼是奥氏体不锈钢所需的合金元素。少量添加0.001% ~ 0.006%可显著降低不锈钢的热脆性,阻碍晶界楔型裂纹和晶界孔洞的形成。固溶处理或快冷条件下,硼在晶内形成沉淀相,不会引起热影响区开裂。在高温下析出沿晶界分布的M23(C, B)6,M3B2和Ni4B3,与奥氏体形成低熔点共晶,引起液化裂纹。能谱分析表明,硼化物、硼碳化物与奥氏体形成了低熔共晶是导致开裂的冶金因素。

图8 热影响区裂纹形貌Fig.8 Crack morphology in heat affected zone

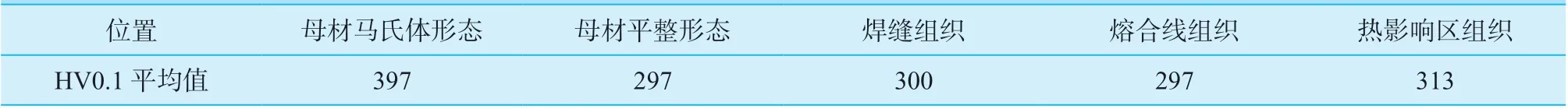

1.4 硬度测试

为分析母材两种奥氏体形态的成因以及焊接接头各个位置的硬度变化规律,对焊缝、熔合线附近、热影响区、母材两种形态分别进行维氏硬度分析。分析位置和硬度结果见表2。从测试结果可以看出,焊缝、熔合线、平整形态的奥氏体硬度基本接近,热影响区硬度稍高于上述位置,而马氏体形态的奥氏体硬度最高。这种反常的硬度与形变热处理关系密切。马氏体形态的奥氏体是奥氏体不锈钢在冷变形过程中产生的马氏体在快速加热条件下发生无扩散转变形成奥氏体,仍保留马氏体形态以及对应的位错密度,因此具有很高的硬度。

2 综合分析

2.1 检验结果分析

通过对焊接接头母材和焊缝金属的化学成分分析表明母材和焊缝金属的化学成分都在标准规定范围内。

对焊缝的金相组织分析、扫描电镜形貌和能谱分析表明焊缝大部分区域为典型的柱状晶结构,含有约6% ~ 8%的铁素体,局部焊缝高温停留时间过长,晶粒粗大,基本没有铁素体存在,但在焊缝金属内没有发现裂纹性缺陷。

图9 热影响区裂纹不同位置能谱分析Fig.9 Energy spectrum analysis of cracks at different positions in heat affected zone

表2 母材、焊缝、熔合线附近、热影响区的硬度值Table 2 Hardness values of base metal, weld, near fusion line and heat affected zone

对熔合线和热影响区的金相组织分析、扫描电镜形貌和能谱分析表明母材热影响区存在较多的液化裂纹,长度小的只有0.02 mm,大的约为0.2 mm,裂纹边缘有明显的熔化痕迹,附近存在富硼,富铌的析出相,表明热裂纹敏感性元素在晶界偏析严重是导致热影响区液化裂纹冶金因素。

对母材的组织分析表明母材的晶粒异常粗大,晶粒尺寸大部分在0.1 mm以上,最大晶粒尺寸为1.55 mm,且存在两种形态的奥氏体晶粒,一种是马氏体形貌的具有非常高硬度的晶粒,一种是平整正常的奥氏体晶粒。这种异常的组织也是导致液化裂纹的重要原因。

2.2 裂纹成因分析

液化裂纹是由冶金因素和力学因素相互作用形成的,具体分析如下:

(1)热影响区热裂纹敏感性元素的偏析与富集

已有研究表明,热影响区的液化裂纹敏感性通常与富铌相和奥氏体的共晶密切有关,但与Nb/(C+N)因子、P+S杂质水平、Nb碳化物或碳氮化物尺寸和分布、铁素体数量、铁素体形态和分布之间的复杂相互作用也有关[7]。本文的测试分析证明了在热影响区液化裂纹附近存在大量的热裂纹敏感性元素的偏析与富集,如硼、碳、铌和磷。硼可以形成Fe-Fe2B,Ni-Ni2B和(Fe,Cr)2B-奥氏体等低熔共晶[8]。碳与铌、钛也可以形成低熔点NbC-奥氏体和TiC-奥氏体共晶,而磷形成的Fe-Fe3P和Ni- Ni3P更低,分别为1 048 ℃和875 ℃。在裂纹附近的硼含量极高,部分地方超过20%,同时附近也存在大量的碳、铌和磷,这些敏感性元素的成分偏析是导致液化裂纹的根本原因。

引起热裂纹敏感性元素的偏析与富集原因有如下几点:

一是晶粒反常的粗大,分析表明这种反常粗大的晶粒是材料过热的结果。在总的热裂纹敏感元素不变的情况下,晶粒越细小,晶界面积越大,越能够大大分散热裂纹敏感元素在晶界上浓度。晶粒越粗大,越容易出现液化裂纹,在焊接过程中,热影响区中因发生再结晶而使晶粒进一步粗大,这种情况在纯奥氏体组织中比在含有少量δ铁素体的奥氏体组织中更为强烈,这是因为后者组织中含有铁素体,可以阻碍晶粒粗大。因此,低熔点相在完全奥氏体组织中,在新形成的晶粒边界上积聚要比在铁素体的晶粒边界上更为容易,因而增加了裂纹敏感性。

二是反常的奥氏体组织,在母材上出现两种形态的奥氏体,一种是硬度非常高的马氏体形态的奥氏体晶粒,一种是正常的奥氏体,说明该材料不仅经历了过热,而且经历了冷变形引起的部分马氏体相变,在随后的快速加热过程中转变为保留马氏体位向的奥氏体,具有高位错密度和高硬度,一方面快速加热引起敏感性元素向晶界严重偏析,另一方面,高硬度的奥氏体使邻近的低熔点共晶区承受更大的塑性应变,加速液化裂纹的形成和扩展。

三是母材组织的均匀性差,不仅晶粒大小严重不一,更重要的是碳化物、硼化物分布严重不均。这些局部集聚的碳化物和硼化物更容易与奥氏体形成低熔点共晶,引起热影响区晶界的液化开裂。

(2)厚截面拘束结构

焊接过程中,热影响区初期承受压应力,在焊缝结晶之后则承受拉应力。从加热过程中受压到冷却过程中受拉的转折点的时间和温度非常重要,对液化裂纹的产生起决定作用。如果在转折点时,热影响区晶界处的低熔点物质仍以液相存在,晶界处液态薄膜就会扩展,形成微裂纹和液化裂纹。而由于存在大的拘束,焊接的构件越厚,热影响区的裂纹问题更为突出[6]。并且构件越厚,焊缝的冷却速度越快,从压应力到拉应力转折点的温度很高,低熔点液相更容易被排挤到晶粒晶界,导致液化裂纹的产生。本文分析的阀门的焊接厚度远超一般定义的厚截面焊接(12 mm),而且还存在环向的几何约束,使得结构的刚度更大,更容易产生液化裂纹。从液化裂纹不仅有平行于熔合线的也有垂直于熔合线的情况来看,说明该结构的几何拘束非常大,在同样条件下很容易产生热影响区的液化裂纹。

3 结论及建议

(1)对产生裂纹的347奥氏体不锈钢阀门焊接接头开展了化学成分、金相组织、硬度、扫描电镜以及能谱等分析,研究表明,热影响区产生的裂纹为热裂纹,属于液化裂纹。

(2) 由于过热导致了母材组织异常,晶粒异常粗大,存在马氏体形态的高硬度奥氏体,热裂纹敏感性元素存在的严重偏析和富集现象。

(3) 液化裂纹是母材异常组织导致高热裂纹敏感性元素严重偏析,并由于厚壁高拘束导致的应力而形成的。

(4) 由于本次分析的阀门母材晶粒粗大,已不适合再次焊接。

(5) 企业应制定合理的制造及热处理工艺,获得均匀化组织,消除偏析;合理设计焊接结构,对厚工件适当预热减少焊接应力。