BB2型泵水力与管路的共振产生与消除

2022-08-02谷祖鹏王强

谷祖鹏,王强

(大连深蓝泵业有限公司,辽宁 大连 116031)

1 问题概述

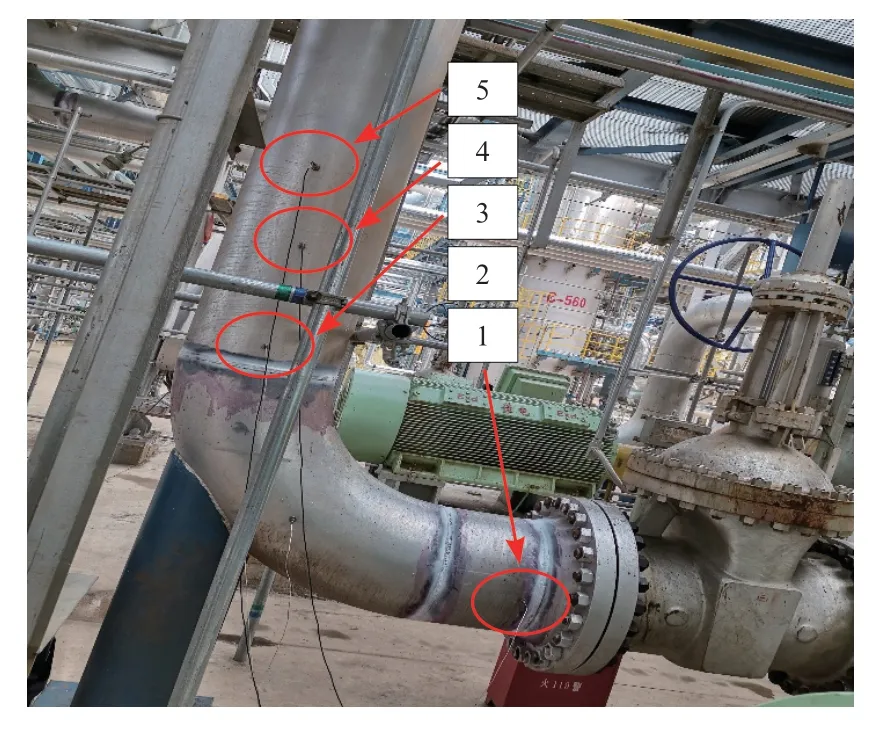

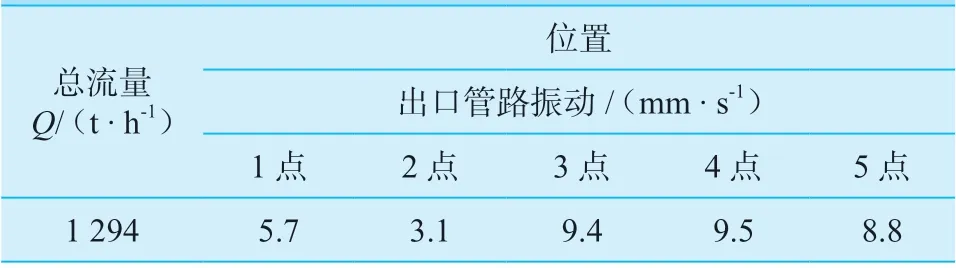

在现代化生产中,机械设备的故障诊断技术越来越受到重视,如果某台设备出现故障未能及时排除,后果往往是很严重的[1]。机械设备发生事故一般可以归结为损伤产生,继而故障出现,最后导致失效,这是客观规律发展的一个过程[2]。本次问题出现在2020年9月某用户石化现场出现BB2泵的出口管路与总管路连接处发生严重开焊问题。泵是以液体作为工作介质进行能量转换的一种机械[3-6]。该泵在现场有3台泵(A、B、S),两开一备状态,常规测试时启动A、B泵,并联运行,S泵备用。现场介质温度30℃,调试时两台泵的总流量为1 294 t/h,且两台泵的出口压力表均显示2.7 MPa。经过了解, 严重开焊位置出现在A泵出口管路在与总管汇合处的水平Y方向。现场管路实际布置及开焊位置如图1所示。

2 泵振动数据的采集

2.1 轴承箱体处

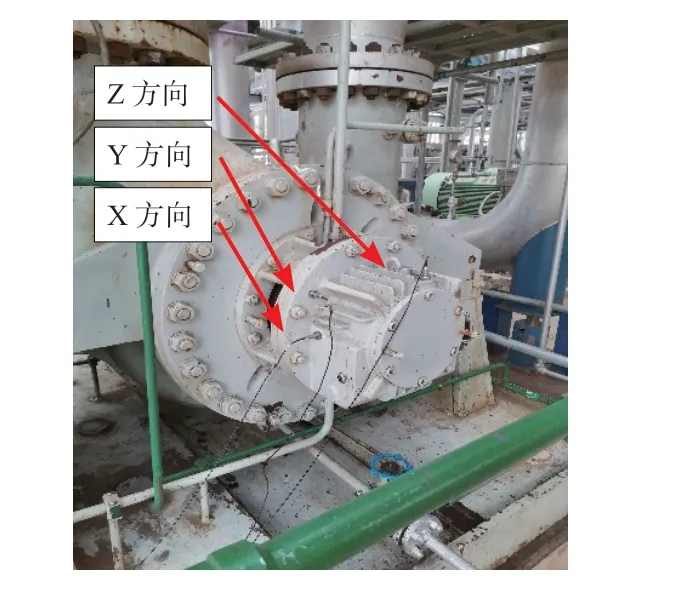

该位号BB2泵型的转速为4级转速,即为1 500 r/min。单级泵,叶轮采用双吸结构,叶轮叶片为4枚。泵作为旋转机械的主要功能有旋转部件来完成,发生故障时,机器伴有异常的振动和噪音,其振动信号从幅域、频域、时域反应机器的故障[7-10]。在得到反馈后,决定第一时间在用户现场采用振动频谱仪对该泵驱动端与非驱动轴承箱体6个方向的振动烈度及频谱数据进行采集。一般工程上所测得的信号多为时域信号,为了通过所测得的信号了解观测对象的动态行为,往往需要频域信息,这种时域信号变换至频域加以分析的方法称为频谱分析[11]。轴承箱体处的传感器布置位置见图2、3所示。在工程振动测试中,频谱分析法是很重要的方法。这种方法能够使我们知道被测量的振动信号的频谱含量,它为我们正确选择测量方法和仪器提供了重要依据,也为分析机械动力系统的振动特性提供了有效工具[12]。

图1 现场总体安装布置及开焊位置示意图Fig.1 Schematic diagram of general installation layout and opening welding position

图2 驱动端轴承箱体的传感器布置Fig.2 Sensor arrangement of driving end bearing box

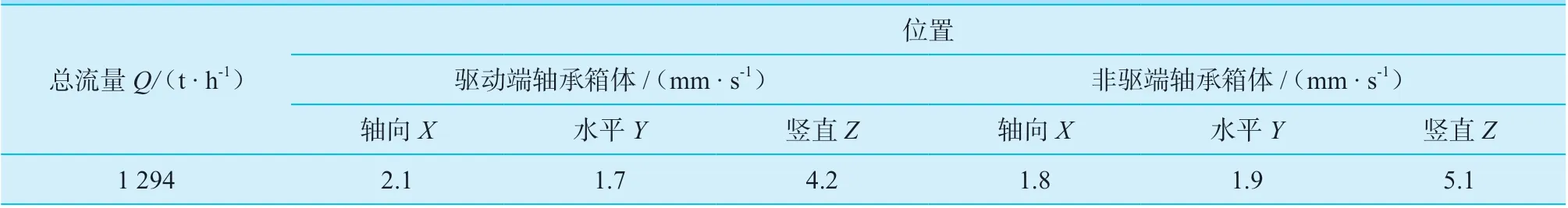

测试时发现的振动问题:测试A泵,在泵额定运行工况点下(两台泵总流量1 294 t/h,两台泵出口压均为2.7 MPa),泵的轴承箱体处振动以及管路上的振动均处于波动状态,非驱动轴承箱体处,水平Y方向在1.1 ~ 2.3 mm/s,轴向X方向1.1 ~ 2.3 mm/s之间,竖直Z方向的波动范围在2.3 ~ 6.0 mm/s。驱动端轴承箱体振动现象与非驱动相似,均为波动转态。此时对轴承箱体的振动进行120 s振动数据采集。具体振动信息见表1所示,振动频谱如图4所示。

图3 非驱动端轴承箱体的传感器布置Fig.3 The drive end bearing chamber of the sensor layout

表1 A泵各位置振动信息汇总表Table 1 Summary of vibration information of each position of A pump

图4 A泵测试时,轴承箱体处振动频谱Fig.4 A pump test, bearing housing vibration spectrum

2 出口管路处

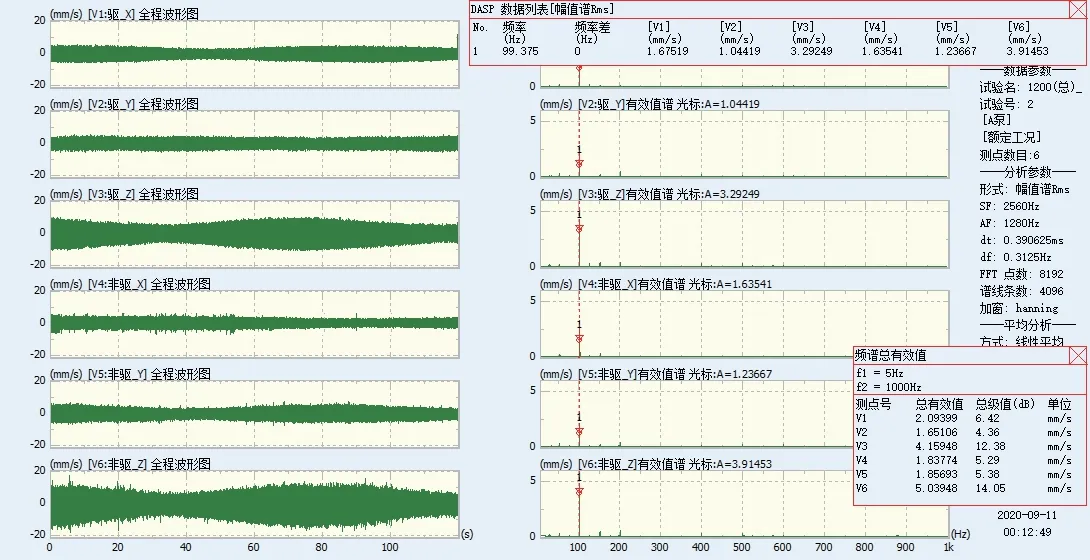

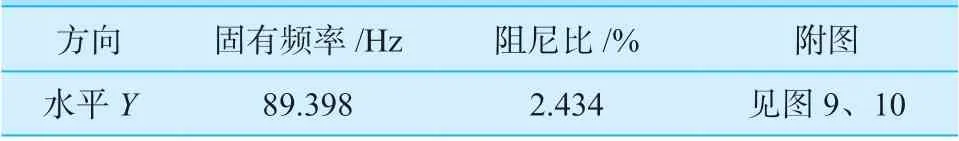

经过初步分析,该泵振动虽有一定的超标,但远远不能达到将管路振裂的程度,遂决定在出口管路上进行布点,测试采集管路振动情况,出口管路上传感器的布置如图5所示。各点的振动数据如表2所示。

通过手持振动仪将该泵多个位置处的振动数据进行采集,各点的振动汇总如图6所示。

图5 出口管路(局部)传感器布置Fig.5 Export pipeline vibration sensor placement(local)

表2 A泵出口管路各位置振动信息汇总表Table 2 A Summary of vibration information at each position of A pump outlet pipeline

3 出口管路模态数据的采集

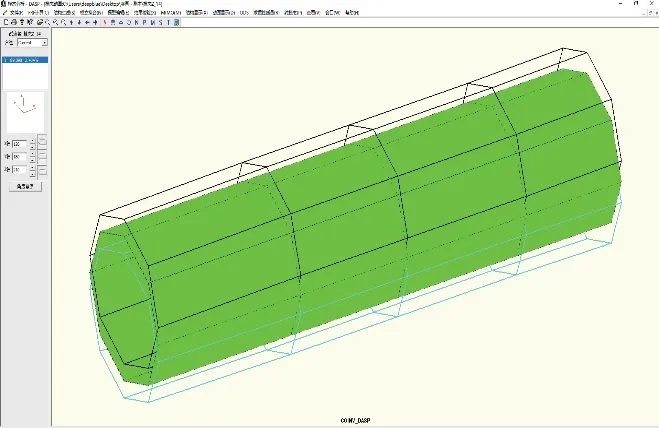

经过初步测试与分析,问题主要集中在出口管路上。跟现场人员沟通后,3台泵短暂停运。对A泵出口管路水平Y方向进行模态敲击试验,测试出口管路水平方向的固有频率。现阶段锤击测试已经成为实验模态测试获得频响函数的一种非常流行的方法。设备的便携性和简单性使其成为一种有价值的测试技术[13]。测试时采用多输入单输出的测试方法,即一个力锤在不同位置处多次敲击输入脉冲力信号,同时一个加速度传感器在固定位置处接收振动响应信号。现场敲击图见图7所示。将出口管路简化成一根由6个点构成的直线模型,各点对应如图8所示,传感器布置在第2个点处。 试验测试结果如表3所示。

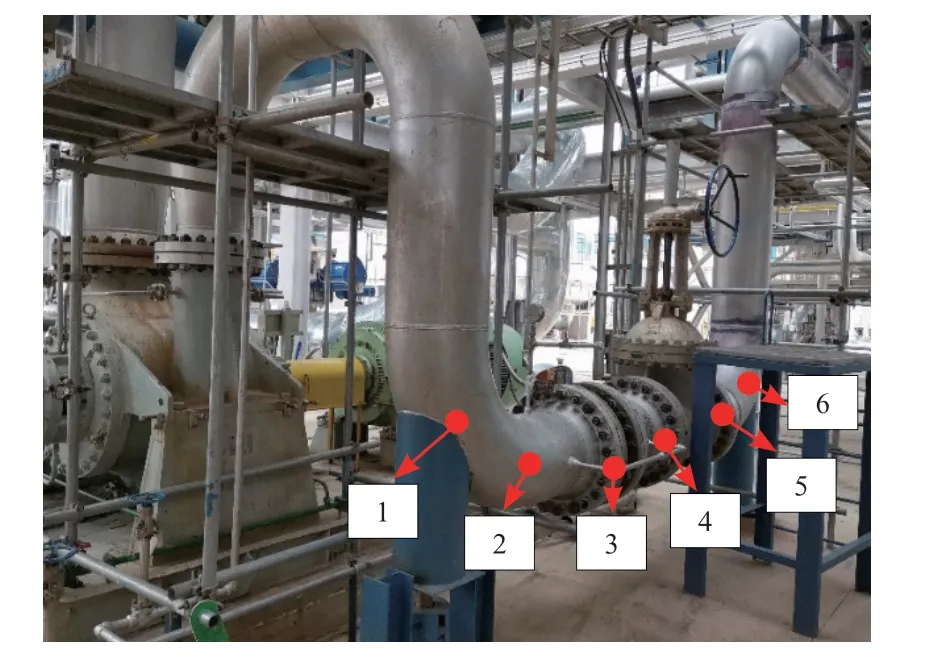

表3 出口管路水平Y方向测试结果Table 3 Test results of outlet pipeline in horizontal Y direction

图7 现场模态测试敲击图Fig.7 Percussion diagram of field modal test

图8 模型简化各点对应图Fig.8 Model simplified the corresponding points

图9 出口管路水平Y方向集总平均图Fig.9 Lumped average diagram of outlet pipeline in horizontal Y direction

图10 出口管路水平Y方向89.398Hz模态阵型Fig.10 Exit pipeline horizontal Y direction 89.398Hz mode formation

4 整体数据分析

振动方面:

(1)从泵的振动数据分析,振动数据发生波动现象,驱动端最大为3.4 mm/s,非驱端最大为5.1 mm/ s,远远达不到将出口管路振裂的程度;

(2)对泵轴承箱体处的振动频谱进行分析,轴承箱体处影响振动最主要的频率为100 Hz,此泵叶轮叶片为4枚,转频25 Hz,该频率对应叶轮叶片通过频率;

(3)从泵的管路上振动数据分析,该泵的出口管数据振动过大,最大的可达到24.7 mm/s,其余位置处的振动也在10 mm/s左右,管路振动过大;

(4)对管路上的振动频谱进行分析,管路上影响振动最主要的频率为100 Hz,该频率对应叶轮叶片通过频率。

模态方面:

(1)通过测试A泵出口管路水平Y方向的模态,高度怀疑出口管路的一阶平动固有频率为89.398 Hz,与泵的叶轮叶片通过频谱100 Hz仅有10%的间隔,间隔过小,认为存在有共振的风险。所谓的共振即为:当受迫振动的频率接近机械系统的固有频率时,振动响应的振幅会急剧增大,这种现象称为共振[14]。在低阻尼情况下,共振振幅的理论上趋于无穷大,会受到非线性影响并对机械造成破坏[15],因此按照经验,在工程中至少要避开共振频率20%以上。

综上所述,认为该泵管路之所以出现开裂问题,最终的根本原因在于管路与叶轮叶片水力通过频率发生共振,在有限阻尼情况下导致管路振动幅度加剧,且由于出口管路缺少必要的支撑,最终引发管路焊缝处疲劳开裂。

5 后续措施与反馈

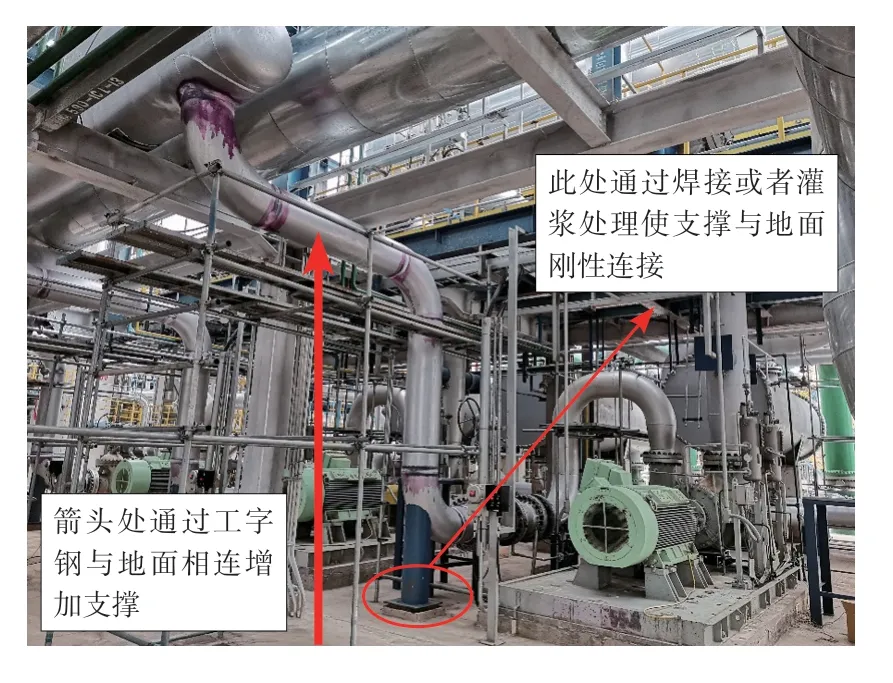

建议出口管路高处位置进行加固处理见图11所示,同时更换5叶片叶轮,加大出口管道固有频率与叶轮叶片通过频率的间隔范围,避开共振的风险。

图11 出口管路整改建议Fig.11 Suggestions for exit pipeline rectification

最终根据用户反馈,经过此方法处理后,管路振动变为3 ~ 4 mm/s,彻底排除了管路开裂隐患。得到用户好评。